|

|

ТЕХНОЛОГИЯ СВАРКИ ПОД ФЛЮСОМ

Министерство образования И НАУКИ

Российской федерации

__________________

Санкт-Петербургский институт машиностроения

(ЛМЗ-ВТУЗ)

________________________________________________________

Иванова И. В., Федоренко Г. А.

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ

ПЛАВЛЕНИЕМ И ДАВЛЕНИЕМ

Монография

Часть 1

Санкт-Петербург

УДК 621.438.165

Иванова И.В., Федоренко Г.А.Технологические основы сварки плавлением и давлением: Монография - СПб.: Изд-во ПИМаш, 2011 – 116 с.

Монография. Составлена в соответствии с программами машиностроительных вузов и факультетов по курсу «Технологические основы сварки плавлением и давлением». Рассмотрены принципы неразрушающих и разрушающих методов контроля материалов и сварных соединений, технологические операции контроля, даны рекомендации о порядке выполнения работ, необходимые сведения по технике безопасности, организации службы контроля, а также даны характеристики дефектов, встречающихся при сварке.

Предназначено для студентов машиностроительных специальностей, обучающихся по направлению подготовки «Оборудование и технология сварочного производства». Может быть полезно инженерно-техническим работникам машиностроительных предприятий, аспирантам и соискателям.

Ил. – 41, табл. – 5, библиогр. – 3 назв.

Рецензенты: к.т.н., проф. В.Е. Завьялов (ПИМаш)

Р.Л. Табакман (ОАО «ИЗ»)

ã Санкт-Петербургский институт

машиностроения, 2011

1. ОБЩАЯ СХЕМА ОБРАЗОВАНИЯ СВАРНЫХ СОЕДИНЕНИЙ, ИХ КЛАССИФИКАЦИЯ, ТЕРМИНОЛОГИЯ, ЭЛЕМЕНТЫ ПОДГОТОВКИ ПОД СВАРКУ, СТАНДАРТЫ

И ОБЛАСТИ ПРИМЕНЕНИЯ

С древних времен человек, осваивающий природу, вынужден был при создании жилищ, средств проживания, связи, обороны и т. д. прибегать к приемам соединения разобщенных предметов в единое целое. Освоение металлических материалов привело человека к созданию кузнечной сварки еще до начала нашей эры. Дальнейшее развитие способов создания неразъемных металлических соединений привело к современному состоянию сварочного производства.

Твердый конструкционный материал представляет собой тело, состоящее из атомов и молекул взаимодействующих между собой. На молекулярном уровне - это взаимодействие, проявляющееся в виде сил притяжения разноименно заряженных частиц и отталкивания частиц с одноименными зарядами. Формы этого взаимодействия в твердых телах сложны и не являются предметом рассмотрения в данном курсе. Однако, механизм этого взаимодействия начинает работать, когда поверхности двух разобщенных металлических предметов сближаются на расстояние межатомного взаимодействия этих частиц. Сближение поверхностей разобщенных частей твердого тела металлического или неметаллического строения до расстояний межатомного взаимодействия, и образование, вследствие этого, неразъемного соединения, называется сварочным процессом, а само соединение – сварным швом.

Сблизить две твердые поверхности на такие расстояния весьма сложно по двум причинам. Во-первых, шероховатость и волнистость поверхности каждой детали должна обеспечивать возможность сближения на расстояние между ними до 0,0002 – 0,0003 мкм. Во-вторых, поверхности должны быть абсолютно чистыми - без пыли, влаги, адсорбционных наслоений и оксидных пленок

Поверхность любых металлов из-за механической обработки или других форм воздействия, представляет собой полностью разрушенную и разориетированную кристаллическую структуру (рис. 1).

Рис. 1. Кристаллическая структура металла

Она состоит из чередующихся между собой выступов в виде пирамид различной высоты и впадин (рис. 2).

Рис. 2. Поверхностный слой металла

Глубина поверхностного слоя (т.е. высота пирамид) зависит от способа механической обработки: после тонкого шлифования от 2 до 2,5 мкм, после точения и грубого шлифования от 75 до 250 мкм, после полирования от 0,2 до 0,5 мкм.

В то же время, для межатомного взаимодействия поверхности металла необходимо сблизить на расстояние 0,0002 – 0,0003 мкм. Разрушенный кристаллический слой (поверхностный) является концентратором избыточной энергии, за счет которой весьма активно оксидируется металлическая поверхность. Это оксидирование (образование поверхностных окислов) протекает весьма быстро. Так, на поверхности, образовавшейся в результате разрушения образца, за миллионные доли секунды (2,4 ∙ 10-9) ч появляется мономолекулярный слой кислорода, вступающий во взаимодействие с разрушенной и деформированной кристаллической поверхностью. Кроме этого, воздушная среда помещения, где происходит обработка поверхности металла, всегда насыщена электрически полярными парами воды, масла, пылью, сварочными аэрозолями и т. д., которые, оседая на поверхности, образуют адсорбционные наслоения по оксидному слою.

Таким образом, подготовить поверхность без шероховатостей невозможно, как невозможно обеспечить и зафиксировать удаление оксидных и адгезионных пленок на поверхности твердых металлов.

Совместить эти два фактора можно либо в процессе сдавливания этих поверхностей, когда деформируемые пирамидки освобождаются от оксидных и адгезионных наслоений, выталкиваемых наружу из плоскости сдавливаемых поверхностей, а элементы самих поверхностей сближаются до расстояний межатомного взаимодействия.

Второй возможностью образования сварных швов является расплавление поверхностей сближаемых твердых металлических тел. Образовавшиеся в результате этого однородные по фазе металлические жидкости соединяются в раствор, который при остывании превращается в сварной шов.

Поэтому, все способы сварки могут классифицироваться по двум признакам протекания процесса – сварка давлением и сварка плавлением.

Сварной шов при сварке давлением образуется в процессе пластической деформации волнистости поверхности и микровыступов и очисткой их поверхностей от оксидных и адгезионных наслоений, сближения этих поверхностей до расстояния их активации и протекающего на последнем этапе объемного взаимодействия.

Если все эти процессы развиваются в полном объеме, в зоне соединения образуются общие зерна или новые фазы. В этом случае при сварке однородных металлов служебные характеристики сварного шва соответствуют уровню основного металла.

Если указанные выше процессы развиваются не в полной мере, образование сварного соединения заканчивается на стадии схватывания отдельных контактных поверхностей. Сварной шов в этом случае можно рассматривать как «структурный надрез», имеющий высокие механические характеристики, но низкую пластичность, вязкость и работу задержанного разрушения.

Сварной шов при сварке плавлением образуется в результате расплавления основного металла двух свариваемых металлических тел – деталей в зоне их сближения или расплавления этих деталей с добавкой постороннего металла – присадочной проволоки. Неразъемное соединение выполненное подобным образом называется сварным соединением (рис. 3).

|

Рис. 3. Сварное соединение

Сварное соединение включает в себя сварной шов 1, зону сплавления 2, зону термического влияния 3 и основной металл 4.

Сварной шов образуется в результате кристаллизации расплавленного основного металла стыкуемых деталей или с добавкой к этому металлу присадочной проволоки в виде отдельных прутков, подаваемых в расплавленный металл сварочной ванны (места на стыкуемых деталях, где происходит расплавление металла деталей и подаваемой проволоки), или проволоки, запитанной током, между расплавляемым концом которой и сварочной ванной, горит электрическая дуга. Эта проволока называется плавящимся электродом. В случае, когда дуга горит между нерасплавляемым стержнем и сварочной ванной, последний называется неплавящимся электродом.

Зона сплавления 2, максимальная ширина которой достигает величины 0,1 – 0,3 мм, является участком перехода от расплавленного металла шва к нерасплавленному металлу. Эта зона состоит из частично расплавленных зерен основного металла и прослоек между ними в виде закристаллизовавшегося металла шва.

Зона термического влияния 3 прилегающая к зоне сплавления 2 (рис. 3), – это участок основного металла, подвергшийся большому перегреву от теплового потока термического цикла сварки, в результате чего металл зоны термовлияния претерпевает структурные изменения, влияющие на свойства его работоспособности.

Основной металл 4 – металл соединяемых частей находится за пределами зоны термовлияния и не претерпевает в результате этого изменения своих свойств.

Две трети промышленного потребления проката стали во всем мире идут на создание сварных конструкций толщиной от нескольких миллиметров до величины более метра и массой от долей граммов до тысяч тонн. В промышленно развитых странах на производстве сварных конструкций занято около 5 млн. человек, из них порядка 80 % занято в производстве сварки электродуговыми методами.

Ежегодный оборот сварочного производства в масштабах земли составляет 40 млн. долларов. Из них 70 % расходуется на сварочные материалы и оплату труда сварщиков, а 30% - на сварочное оборудование.

Основные процессы получения неразъёмных соединений сваркой следующие.

1. Газопламенная сварка, при которой пламя горючего газа (ацетилена, пропан – бутана и др.), смешанного с кислородом, разогревает и расплавляет свариваемую поверхность и подаваемую в зону разогрева присадку, вследствие чего образуется соединение, которое после остывания превращается в сварной шов.

2. Термитная сварка основана на восстановлении металла из окислов с помощью другого более активного металла. Применительно к сварке сталей в качестве термитов используют смесь порошка окислов железа (окалины) и алюминия. После поджигания смеси порошков протекает реакция

3Fe3O4 + 8Al = 4Al2O3 + 9Fe (1)

При сгорании 1 кг смеси выделяется 3100 кДж, которые нагревают восстановленное железо до (2200 – 2400) 0С. Расплавленное железо поступает в зазор между заформованными в опоке деталями, заполняет его и образует сварной шов.

3. Дуговая сварка покрытыми электродами осуществляется за счёт расплавления дугой, возникающей между свариваемыми деталями и электродом. Расплавленный металл как деталей, так и электрода, после остывания превращается в сварной шов. Защита сварочной ванны от насыщения её газами воздуха осуществляется выделяющимися газами из расплавляемого покрытия электродов.

4. При сварке под флюсом электрическая дуга горит в газовом пузыре, который надежно защищает сварочную ванну от контакта с воздухом, т. к. находится под слоем расплавленного флюса.

5. При сварке в среде защитных газов электрическая дуга и сварочная ванна защищаются от воздуха потоком защитного газа, который поступает в зону сварки из сопла горелки, расположенной над этой зоной.

6. Процесс электрошлаковой сварки - это бездуговой процесс, в котором плавление металла и поступающей в шов проволоки, пластинчатых электродов или плавящегося мундштука происходит за счёт выделения тепла в жидкой ванне расплавленного шлака при прохождении через эту ванну тока.

7. Сварка электронным лучем, или лучем монохроматического когерированного пучка света (лазером), осуществляется с большой плотностью энергии в пятне на свариваемых деталях, которая достигает 105 Вт/см2.

Перечисленные выше способы относятся к термической сварке плавлением без приложения давления.

Далее следуют способы термической сварки с приложением давления.

1. Контактная сварка, при которой сварное соединение образуется вследствие сближения под давлением двух деталей с одновременным пропусканием через находящиеся в контакте поверхности этих деталей электрического тока. Разновидностями контактной сварки являются точечная, шовная, стыковая и т. д.

2. При диффузионной сварке формирование неразъёмного соединения осуществляется на деталях, стыкуемые кромки которых предварительно подогреты до температуры 0,4Тпл ≤ Т ≤ Тпл где: Тпл - температура плавления данного материала. Детали помещают в камеру с вакуумом (1,3 – 1,5) ∙ 10-2 Па, сжимают под давлением (10 – 30) МПа и выдерживают в сжатом состоянии от 3 минут до нескольких часов.

3. При холодной сварке к двум состыкованным деталям прикладываются усилия сжатия, которые приводят к значительной совместной пластической деформации деталей в зоне стыка, доходящей до 80 %.

4. Ультразвуковая сварка осуществляется за счёт приложения сжимающего усилия к нахлёсточному соединению двух деталей, колеблющихся друг относительно друга в плоскости их соединения с ультразвуковой частотой.

5. Сварка взрывом является разновидностью сварки давлением, только энергия давления индуцируется взрывчатым веществом.

6. Сварка трением осуществляется без подогрева кромок с одновременным приложением к свариваемым деталям двух усилий: осевого, сжимающего эти детали, и вращения одной детали относительно другой.

Наиболее существенные объёмы сварки в мировом производстве принадлежат следующим видам:

На первом месте находится сварка в среде защитных газов плавящимся и неплавящимся электродом. Ее объем от общего объема мировой сварки составляет ≈ 50 % и налицо тенденции дальнейших увеличений этих объемов;

На втором месте находится ручная сварка покрытыми электродами, объем которой в общемировом производстве составляет (15 – 18) %. Однако, наблюдается тенденция дальнейшего сокращения этого объема.

На третьем месте находится сварка под флюсом, объём которой в мировом производстве составляет (10 – 12)%.

На указанные три вида сварки приходится порядка 80 % объёма всего мирового производства сварочных работ. В оставшихся 20 % объёма наиболее существенная роль отводится контактной сварке (5 – 8) % от общего объёма и лазерной – менее 2 %.

В реакторном машиностроении основной объём производства сварных конструкций падает на электродуговую сварку плавлением - ручную сварку покрытыми электродами, автоматическую сварку под флюсом, электрошлаковую сварку, сварку в среде защитных газов и пайку металлов и сплавов.

Технология сварки - это совокупность материалов, средств технологического оснащения и приемов, правильное применение которых приводит к получению сварного соединения требуемого качества. Она включает в себя следующие элементы.

1. Форма подготовки свариваемых кромок и размеры их конструктивных элементов.

2. Сварочные материалы (марки электродов, проволок, флюсов, защитных газов).

3. Значения параметров режима сварки, род тока, полярность, количество проходов и значения параметров, определяющих внешнюю форму шва.

4. Указания об условиях и технике выполнения сварки.

Сварные соединения подразделяются на типы, а сварные швы - на виды.

Основные типы сварных соединений: стыковые, тавровые, угловые, нахлесточные, крестовые и прорезные (рис.4).

|

Рис. 4. Основные типы сварных соединений

В зависимости от толщины свариваемого материала и требований, предъявляемых к сварной конструкции, перечисленные типы сварных соединений могут выполняться без скоса и со скосом кромок, а также иметь особые геометрические формы разделок кромок.

Основные виды сварных швов:

- по типу соединения: стыковые, угловые, электрозаклепочные и прорезные;

- по форме наружной поверхности: с усилением и без усиления, прерывистые и непрерывные;

- по выполнению в пространственном положении: нижние, вертикальные, горизонтальные и потолочные;

- по формированию шва: со свободным и принудительном формированием;

- по протяжённости и числу слоев: короткие (длиной до 0,5 м) и длинные; однопроходные и многопроходные.

Элементы сварного соединения.

Простейшие сварные швы выполняются наложением одиночного валика. Так как при этом совершается одноразовое перемещение дуги по изделию, шов называется однопроходным.

При подготовке деталей под сварку их соединяют друг с другом посредством прихваток. Прихватка – это одиночный валик длиной от 20 до 120 мм с площадью поперечного сечения не более 1/3 площади поперечного сечения шва.

Сварка деталей большой толщины выполняется наложением большого количества одиночных валиков, т. е. многопроходным швом. Первый одиночный валик, выполненный в самом узком месте разделки (в её основании), называется корневым проходом. Если корневой проход выполняется без соблюдения особых условий, приводящих к качественному формированию его обратной стороны, то после выполнения еще нескольких проходов со стороны разделки, где выполнялся корневой проход, корень шва с обратной стороны разделки подвергается частичной выборке – механической либо газопламенной, или электродуговой строжке с последующей заваркой удалённой части шва.

Одиночный валик, накладываемый по выборке, называется подварочным швом.

Многопроходные швы при ручных и механизированных видах сварки выполняются посредством последовательного наложения валиков, заполняющих сечение разделки от кромки до кромки. Наплавленная при таком заполнении от кромки до кромки часть шва называется слоем.

Кромкам деталей, подлежащим сварке, придаются необходимые геометрические формы, которые называются конструктивными элементами сварного соединения. В качестве конструктивных элементов выступают толщина детали S, зазор между свариваемыми кромками b, угол скоса кромок β, радиус R при криволинейном скосе кромок и притупление кромок в корне шва c.

Конструктивные элементы сварных соединений для дуговой, электрошлаковой и контактной сварки сталей регламентированы следующими стандартами.

1. Для ручной сварки покрытыми электродами – ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

2. Для механизированной сварки под флюсом – ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры».

3. Для электрошлаковой сварки – ГОСТ 15164-78. «Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

4. Для ручной и механизированной сварки в защитных газах - ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры».

5. Для сварки элементов под острыми и тупыми углами -ГОСТ 11534-75 «Ручная сварка» и ГОСТ 11533-75 «Сварка под флюсом».

6. Для сварки нахлесточных соединений с электрозаклепочными швами и прорезными соединениями – ГОСТ 14776-79 «Дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

7. Для контактной сварки – ГОСТ 15878-79 «Контактная сварка. Соединения сварные. Конструктивные элементы и размеры».

Для ряда других материалов (цветных, температурно активных) наиболее часто применяются следующие стандарты.

8. Для сварки алюминиевых сплавов – ГОСТ 14806-80 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов», ГОСТ 27580-88 «Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами».

9. Для сварки меди и медно-никелевых сплавов – ГОСТ 16038-80. «Швы сварных соединений трубопроводов из меди и медно-никелевых сплавов».

2. СВАРОЧНАЯ ДУГА И ЕЕ ВЛИЯНИЕ НА ХАРАКТЕРИСТИКИ СВАРОЧНОГО ПРОЦЕССА

Основной оббьем сварки плавлением выполняется электрической дугой и от ее поведения зависят многие технологические свойства и характеристики сварочного процесса и качества сварного соединения.

Сварочная дуга это стационарный электрический разряд в газах и ее рабочие параметры зависят от свойств газа, формы кривой тока питающего ее, распределение полюсов по электроду и изделию, внешней вольтамперной характеристики источника тока.

Сварочная дуга состоит из столба дуги и приэлектродных областей прилегающих к полюсам электрической цепи положительному (аноду) и отрицательному (катоду).

Рис. 5. Строение дуги и падение напряжения вдоль ее оси

Протяженность катодной и анодной областей соизмеримы по порядку с длиной свободного пробега электрона и у дуг горящих при атмосферном давлении составляет менее сотых долей миллиметра. На аноде электроны могут свободно входить в металл электрода, а выход ионов из металла электрода ограничен. Это приводит к скоплению у анода электронов и образованию у анода отрицательного объемного заряда, характеризуемого анодным падением напряжения – Ua. У катода ионы, поступающие из столба, могут свободно подходить к электроду, преодолев предварительно встречное движение электронов, покинувших катод. Это и является потенциальным барьером, приводящим к появлению катодного падения напряжения – Uk. Размеры этой области аналогичны анодной. Кроме сказанного обеим этим областям присущ резкий скачек температур от относительно холодных электродов до горячей плазмы столба дуги расположенного между ними.

Между катодной и анодной областями располагается столб дуги, протяженность которого составляет протяженность дуги, а падение напряжения обозначается буквой Uc. Как предыдущие, так и дальнейшие выводы, изложенные здесь, справедливы при горении дуги в условиях атмосферного давления. Столб дуги состоит из квази нейтральной плазмы, в которой с большой скоростью хаотично перемещаются электрически заряженные ионы и электроны, и нейтральные частицы. Кинетическая энергия каждой частицы измеряется величиной

=3/2 kT , (2)

=3/2 kT , (2)

где m – масса частицы

v – скорость ее перемещения

Дж/град – постоянная Больцмана

Дж/град – постоянная Больцмана

Т – температура плазмы в Кельвинах.

Ионы (положительно заряженные частицы) являются продуктами диссоциации молекул и ионизации атомов. Масса самого маленького положительного иона – ядра атома водорода – в 1800 раз больше массы отрицательного заряда – электрона.

Поэтому скорость перемещения электронов на несколько порядков превышает скорость перемещения ионов не только в хаотичном, но и «дрейфовом» (направленном от катода к аноду) движении. Все это говорит о том, что проводимость тока сварочной дуги является электронной.

Температура сварочной дуги по поперечному сечении столба дуги не одинакова – в центре она может достигать 20000 0С и намного более (все зависит от рода газа в котором она горит и подаваемой к полюсам энергии), на периферии порядка 5000 0С.

Свойства сварочных дуг

Диапазон их токов составляет от 10 до 10000 А, дуговых напряжений до 46 В. При этом плотность тока измеряется в пределах от 1 до 30 А/мм2. При неизменных линейных параметрах дуги и увеличении подаваемой энергии дуга начинает увеличиваться в поперечном сечении препятствуя существенному изменению плотности. Изменение линейных размеров дуги приводит (укорочение или удлинение)к изменению ее главных параметров тока и напряжения. На линейность неплавящихся электродов (вольфрамовых), характеристики сплавления металла шва с основным металлом и величину расплавления проволоки влияет подключение дуги к источнику тока, т.е. грамотное расположение катода и анода на изделии и электроде. Кроме того, дуги постоянного тока, особенно низкоамперные, имеют низкую пространственную устойчивость. При выполнении сварки определенным технологическим процессом (ручная сварка покрытыми электродами, механизированная сварка тонкой проволокой в защитных газах и т. д.) вопросы стабильного горения дуги, ее саморегулирования, формирования шва и его качественного сплавления исключительно зависят от правильно выбранных внешних вольт-амперных характеристик источников питания. Для стабильности протекания технологического процесса сварки плавящимся электродом необходимо поддержание постоянной длины дуги и электрических параметров режима Iсв и Uд. При сварке плавящимся электродом это постоянство достигается равенством скорости подачи электрода Vэ и скорости его плавления Vп

Vэ = Vп (3)

В тоже время, в реальных условиях протекания технологического процесса, происходят колебания напряжения электрической сети, волнистость свариваемой поверхности, неравномерность подачи электродной проволоки из-за пробуксовывания, наличие прихваток, влияние намагниченности свариваемых деталей и т.д. все это вызывает изменение параметров сварочного режима, устранение которых производится совместно, как за счет внешней вольамперной характеристики источника, так и за счет принципов регулирования процессов заложенных в сварочное оборудование.

На рис. 6 приведены внешние вольтамперные характеристики источников питания дуги.

Рис. 6. Внешние вольт-амперные характеристики питания дуги: 1 — крутопадающая; 2 — пологопадающая; 3 — жесткая; 4 — возрастающая; 5 — штыковая

При ручной сварке неплавящимся или покрытым плавящимся электродом применяется источник с крутопадающей внешней характеристикой. Процесс его регулирования представлен на рис. 7.

Рис. 7. Процесс регулирования источника питания с крутопадающей характеристикой

При наложении на статическую вольт-амперную характеристику дуги 1 вольт-амперной характеристики источника 2, обеспечивается устойчивое горение дуги, соответствующее условиям Iд = Iи и Uд = Uи. Такое условие может выполняться только в двух точках - А и В. В точке В при уменьшении силы тока, согласно статической характеристике дуги, требуется более высокое напряжение Uд , которого внешняя характеристика источника не может обеспечить, и дуга гаснет. Если же в точке В сила тока увеличивается, то по статической характеристике напряжение падает вплоть до значения, соответствующего значению точки А. Эта точка и будет устойчивой точкой горения , т. к. любое возмущение приводит к изменению параметров тока и напряжения. По статической и внешней характеристикам к возвращению в точку А токи при ручной сварке плавящимся или неплавящимся электродом небольшие и не приводят к существенным изменениям параметров плавления изменение напряжения вызывает изменение длины дуги, что можно фиксировать визуально и устранять. Поэтому для стабильного протекания этих процессов достаточно реакции человека, выполняющего ручное регулирование длины дуги. При автоматической сварке неплавящимся электродом скорость протекания процесса регулирования длины дуги должна быть больше, и поэтому автоматы оснащаются системой саморегулирования длины дуги относительно опорного напряжения (установленного перед началом сварки), а внешняя характеристика источника тока является штыковой (см. характеристику 5 на рис. 6). Ток при саморегулировании длины дуги изменяется незначительно и его изменение не сказывается на качестве процесса.

При механизированной сварке плавящимся электродом используется два принципа регулирования дуги по напряжению – принудительное регулирование, при котором скорость подачи электрода автоматически изменяется в зависимости от напряжения на дуге. Внешняя характеристика источников питания, при такой сварке полого падающая (см. характеристику 2 на рис. 6). Проволока имеет большой диаметр (2,5 – 6 мм), плотность тока от 25 до 80 А/мм  и скорости подачи проволоки невысоки. При увеличении длины дуги скорость подачи проволоки возрастает, а при уменьшении сокращается. Второй принцип подержания постоянного напряжения это саморегулирование дуги при постоянной скорости подачи электрода и жесткой или возрастающей внешней характеристикой источника тока (см. характеристику 3, 4 на рис. 6).

и скорости подачи проволоки невысоки. При увеличении длины дуги скорость подачи проволоки возрастает, а при уменьшении сокращается. Второй принцип подержания постоянного напряжения это саморегулирование дуги при постоянной скорости подачи электрода и жесткой или возрастающей внешней характеристикой источника тока (см. характеристику 3, 4 на рис. 6).

Диаметры применяемых проволок при этом составляют от 0.8 до 2 мм плотности тока до 250 А/мм  , а скорости подачи проволоки Vэ ~ 1000 м/час. Саморегулирование протекает за счет интенсивного изменения тока при изменении напряжения, вызванного изменением длины дуги.

, а скорости подачи проволоки Vэ ~ 1000 м/час. Саморегулирование протекает за счет интенсивного изменения тока при изменении напряжения, вызванного изменением длины дуги.

Полярность характеризует подключение свариваемого изделия к положительному или отрицательному полюсу источника. При этом, когда электрод является катодом дуги – полярность прямая, когда анодом – обратная. Физическая сущность этого вопроса состоит в том, что тепловая мощность, выделяющаяся на этих полюсах дуги зависит от падения напряжения на дуге в целом (рис. 8).

Тепловая мощность на полюсах Pк и Pа составляет

Pк = I (Uк-  к) , Вт (4)

к) , Вт (4)

Pа=(I(Uа+  а) , Вт (5)

а) , Вт (5)

где: Рк – ток дуги;

Uк, Uа – падение напряжения в прианодной и

прикатодной областях;

к – мощность, затрачиваемая на работу выхода

к – мощность, затрачиваемая на работу выхода

электронного тока из катода;

а – мощность, выделяемая электронным током на

а – мощность, выделяемая электронным током на

аноде.

Величина  к и

к и  а зависит от материала, полюса на котором выделяется тепло и общего падения потенциала на дуге.

а зависит от материала, полюса на котором выделяется тепло и общего падения потенциала на дуге.

По литературным данным всегда Uк >Uа ,а  а >

а >  к. поэтому справедливо будет представить на рис. 8 зависимость Рк и Ра от Uд. Аналогичный график, только зависимости Uк, Uа = f (Uд) имеется в работе.

к. поэтому справедливо будет представить на рис. 8 зависимость Рк и Ра от Uд. Аналогичный график, только зависимости Uк, Uа = f (Uд) имеется в работе.

Рис. 8. Схема зависимости Рк и Ра от Uд

Подобный график наглядно показывает, что выбор полярности осуществляется не произвольно. При сварке неплавящимся электродом, как ручной (аргоно-дуговая), так и механизированной (сварка погруженной дугой больших толщин до 60 мм за 2 прохода на токе до 1200 А) применяется прямая полярность при напряжениях на дуге от 7 В до 12 В. По графику (см. рис. 8) в этом диапазоне на катоде выделяется наименьшее количество тепла, и за счет этого на токах 1200 А и напряжении на дуге 8 В (сварка погруженной дугой), обгорание конца катода и его крошение в шов не происходит.

Сварка на обратной полярности в аргоне при этих же параметрах насыщает шов вольфрамовыми включениями размерами до 3 мм. Правда, подобная сварка, выполняемая в гелии при напряжении 20 - 24 В на токах 100 А на обратной полярности, протекает без разрушения вольфрама. Высокое напряжение в данном случае делает дугу поверхностной и расплавляет чешуйчатость шва, выполненного в аргоне, а низкие токи не приводят к разрушению вольфрама.

Вся механизированная сварка плавящимся электродом (полуавтоматическая и автоматическая) выполняется при напряжениях дуги 23 - 42 В на обратной полярности. В середине 70-х годов прошлого столетия начали публицироваться работы о приемуществах перевода этой сварки на прямую полярность из-за существенного увеличения скорости наплавки. Обращаясь к рис. 8, обратим внимание, что на обратной полярности при напряжении 25 — 40 В , основное тепло должно выделяться катодом, находящимся на поверхности изделия, а при переходе на прямую полярность это тепло перекидывалось на электрод, что и повышало производительность его расплавления в 1,3 – 1,4 раза. Однако, после кратковременного бума стали появляться более глубокие работы, приводящие данные не только по производительности, но и по качеству шва. Оказывается, за высокую производительность приходиться платить непроварами и несплавлениями основного металла с металлом шва, вызванным ограниченным количеством тепла, выделяющимся на аноде, который в этом диапазоне напряжения при прямой полярности находился на свариваемом металле. Таким образом, закончился спор в пользу обратной полярности при сварке плавящимся электродом. Естественно, там где необходимо по технологическим соображениям переносить катод на изделие и при больших напряжения производить сварку (например плазменная сварка алюминия), при которой только катодом можно разрушать поверхностную пленку окисла Al2O3, прибегают к приемам, при которых сокращается рабочий ресурс вольфрамового электрода, но частички его разрушения не попадают в шов, так как, превращаются в пар при высокой температуре плазмы столба.

Пространственная устойчивость столба дуги определяется ее способностью сохранять направление движения дуги, соосно подаваемой электродной проволоке.

Широко известно, что дуги постоянного тока обладают низкой пространственной устойчивостью т.к. их ось формируется согласно принципу Штеенбека, т.е дуга горит по линии наименьшего падения потенциала. Например, при горизонтальной сварке на вертикально установленных деталях в соединение со щелевой разделкой кромок при постоянном токе дуга будет приемущественно разваривать верхнюю кромку, оставляя по нижней кромке несплавление шва с основным металлом.

При сварке соединений в нижнем положении пространственная неустойчивость дуги практически не сказывается на качестве сварки. В тоже время, в положениях, отличных от нижнего, высокое качество сварного шва обеспечивается только при хорошей пространственной устойчивости дуги.

На дугах постоянного тока пространственную устойчивость повышают за счет сокращения длинны дуги т.е ведение сварочного процесса на небольших Uд. Но это плохой выход из положения, т.к при малых Uд существенно ухудшается саморегулирование параметров режима, и сварочный процесс всегда сопровождается брызгами. Другой прием повышения устойчивости - это замена источника постоянного тока на источник униполярного переменного (или импульсного) тока. На рис. 9 униполярный (однополярный) переменный ток имеет две составляющие – базовый ток Iд и импульсный ток Iи. Точно также напряжение дуги имеет базовую составляющую Uд и импульсную Uи.

Рис. 9. Импульсный ток: а — перенос металла через дугу с плавящимся электродом; б — кривые формы тока и напряжения

Действующие значения этих величин, показываемые приборами, определяются по формулам:

Uсв =

(6)

(6)

Iсв =  , (7)

, (7)

где u и i - мгновенные значения напряжения и тока при сварке,

Т – период одного цикла (см. рис. 9).

Ток дуги индуцирует вокруг оси дуги кольцевое магнитное поле, давление которого Рм направлено по радиусу к центру дуги. Величина Рм определяется выражением

Рм = 36 * 1013 * Iд2 / П * дпр2 * с ,

Таким образом, с частотой следования импульсов дуга подвергается пинчеванию, которое и заставляет ее в любом пространственном положении гореть соосно с направлением движения плавящегося электрода. Кроме этого, критические токи дуги (токи, при которых мелкокапельный перенос переходит в струйный) при питании ее импульсным током наступают при величинах в полтора раза меньше чем у дуг постоянного тока. Поэтому для тонких проволок при сварке в пространственных положениях, отличных от нижнего, более предпочтительными являются импульсные источники, способные и при пониженных величинах расплавления (что, необходимо, например, в потолочной или горизонтальной плоскости) сохранять струйный перенос электродного металла.

3. ИСТОЧНИКИ ПИТАНИЯ ДУГИ

Для устойчивого горения дуги между электродом и изделием необходимо подвести напряжение от специального источника электрического тока. Одной из характеристик такого источника является внешняя вольт-амперная характеристика источника, представляющая зависимость напряжения на выходных зажимах от силы тока нагрузки. Внешние характеристики источников питания сварочным током дуги могут быть крутопадающими, пологопадающими, жесткими и возрастающими ( см. рис. 6).

Между статическими вольтамперными характеристиками дуги и внешними характеристиками источников питания для стабильного горения дуги должно соблюдаться выполнение определенных условий, то есть

Iд = Iи ; Uд = Uи , (8)

где Iд, Iи, Uд, Uи – соответственно токи (I) и напряжения (U) дуги

и источника.

Выбор источника питания по типу внешней характеристики производится по способу сварки. При ручной сварке покрытыми электродами или аргонодуговой сварке неплавящимся электродом применяют источники с крутопадающей характеристикой. При механизированной сварке под флюсом или в защитных газах проволокой диаметром более 2 мм применяются источники с пологопадающими характеристиками. При этом постоянство параметров режима достигается за счет саморегулирования дуги. При колебаниях длины дуги изменяются параметры Iд и Uд, а вместе с ними скорость плавления электрода таким образом, что восстанавливается прежняя длина дуги, а вместе с ней и параметры в исходное состояние. Сварка в защитных газах тонкой проволокой диаметром 1,6 мм и менее производится от источников тока, имеющих жесткую или слегка возрастающую характеристику. Процесс саморегулирования, протекающий в этом случае более интенсивно, повышает устойчивость горения дуги. Динамические свойства источников определяются по их способностям быстро реагировать на изменения параметров режима и приводить эти параметры к установившемуся режиму. К установившимся режимам относят работу источников при холостом ходе (когда нагрузка отсутствует), рабочей нагрузке и коротких замыканиях.

Основными характеристиками источников питания являются следующие.

Номинальная сила тока – максимальная сила тока нагрузки, при которой источник не превосходит расчетного температурного режима в течение установленного цикла машинного времени сварки. Номинальная сила тока большинства выпускаемых источников находится в пределах от 50 до 2000 А.

Пределы регулирования сварочного тока указывают минимальные и максимальные значения тока, которые могут быть использованы при сварке. Отношение максимальной силы тока к минимальной показывает кратность регулирования. Обычно она изменяется от трех и выше.

Напряжение холостого хода определяется на зажимах токопроводов источника при отсутствии нагрузки в сварочной цепи. Номинальное рабочее напряжение характеризует напряжение на зажимах источника под номинальной нагрузкой.

Источники сварочного тока могут работать в одном из следующих режимов: перемежающемся, повторно-кратковременном и продолжительном. При продолжительном режиме величины номинальных значений силы тока и напряжения должны быть такими, чтобы источник мог работать без перегрева неограниченное количество времени. В перемежающемся режиме продолжительность работы под нагрузкой (в дальнейшем ПН) в течение времени tн чередуется с холостым ходом в течении tхх, когда источник не отключается от сети, и составляет в безразмерном виде

(9)

(9)

Такой режим характерен для источников, применяемых при ручной и механизированной (полуавтоматической) сварке. Для ручной сварки источники имеют минимальную ПН, равную 20, 35 и 60 %. При повторно-кратковременном режиме работа под нагрузкой чередуется с временем пауз tп, когда источник полностью отключается от сети. Такой режим характеризуется относительной продолжительностью включения (в дальнейшем ПВ).

(10)

(10)

Такой режим применяется при механизированной (автоматической и полуавтоматической) сварке на переменном токе при ПВ = 60 % и более. В данном случае tн + tхх и tн + tп являются расчетным циклом tц, который принимается равным 5, 10 мин или другим значением в зависимости от способа сварки. Если источник питания используется при ПН и ПВ, отличающихся от указанных в паспорте, то максимально допустимый сварочный ток определяется по формуле

(11)

(11)

Пример: Дан источник с Iном = 500 А, при ПНном = 65 % и

tц = 10 мин. Найти Iмакс при ПНраб = 100 %.

Сварочные источники классифицируются следующим образом: переменного тока – сварочные трансформаторы, генераторы повышенной частоты; постоянного тока – генераторы, выпрямители.

Сварочным трансформатором называется электромагнитный аппарат, преобразовывающий переменный ток одного напряжения в переменный ток другого напряжения, такой же частоты. Устройство таких источников подробно рассматривается на специальном курсе. Основные параметры трансформаторов для ручной сварки регламентированы ГОСТ 95-77, для автоматической сварки ГОСТ 7012-77. Диапазон Iном выпускаемых в России трансформаторов от 125 А до 2000 А. Марки отечественных трансформаторов ТД-102, ТД-306, ТДМ-317, ТДМ-503, ТДФП-2002, ТДФЖ-2002.

Сварочный выпрямитель представляет собой агрегат, предназначенный для преобразования промышленного сетевого напряжения в сварочное, с последующим преобразованием переменного тока в постоянный. Они состоят из трансформатора понижающего напряжение, блока полупроводниковых элементов для выпрямления переменного тока и стабилизирующего дросселя для уменьшения пульсации выпрямленного тока. Отечественная промышленность выпускает большое количество типов выпрямителей с номинальным сварочным током от 125 А до 1200 А. Это выпрямители ВД-201УЗ, ВД-306УЗ, ВДГ-303, ВДГ-601, ВДУ-506, ВДУ-1201. Цифры в наименовании источника обозначают его номинальный ток.

Источниками постоянного тока могу быть и сварочные генераторы, преобразующие механическую энергию вращения в электрический ток. Сварочные генераторы, у которых механическая энергия вращения создается трехфазным асинхронным электродвигателем, называется сварочным преобразователем. Установку, состоящую из сварочного генератора и приводного двигателя внутреннего сгорания, называют сварочным агрегатом.

Еще одним видом сварочных преобразователей является инверторные источники тока. Инвертор представляет собой электронное устройство, преобразующее постоянный ток в переменный ток высокой частоты (25 кГц), электронное управление позволяет целенаправленно изменять генерацию частоты тока и менять количество энергии, проходящей через инвертор. Это же позволяет добиться большой стабильности сварочных характеристик. Основным достоинством инверторных преобразователей является высокая стабильность сварочных характеристик и низкие, по сравнению с существующими, приводимыми выше источниками массогабаритные показатели. Так, если у существующих источников 1 А тока весит 1 кг источника, то у инверторных 1 А весит 100 г источника.

Завершая разговор об источниках, необходимо отметить, что кроме однопостовых, существуют многопостовые источники дуги, обеспечивающие работу нескольких постов одновременно через общий шинопровод, подключенный к выходным зажимам. Подключение каждого поста к общему шинопроводу многопостового источника осуществляется через отдельное постовое сопротивление (рис. 10).

Рис. 10. Схема подключения сварочных постов к

многопостовому источнику питания дуги

При таком подключении работа одного источника мало сказывается на работе остальных.

4. СРЕДСТВА ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ДЛЯ РУЧНЫХ МЕТОДОВ СВАРКИ

К ручным методам сварки металлов относятся сварка покрытыми электродами, сварка в защитных газах неплавящимся (вольфрамовым) электродом, ручная газовая сварка и ручная плазменная резка и строжка.

При сварке покрытыми электродами применяются электрододержатели.

По конструкции они различаются на винтовые, пластинчатые, вилочные, пружинные. На рис. 11 представлен пружинный электрододержатель, который присоединяется к гибкому многожильному кабелю марки ПРГД или ПРГДО, изготовленному по ГОСТ 6731-77. Кабель сплетен из большого количества проволок диаметром 0,18 - 0,2 мм. Связь свариваемого изделия со вторым полюсом источника тока осуществляется посредством такого же кабеля.

Рис. 11.Электрододержатель ЭП:

1 – защитный пружинный колпачок; 2 – пружина;

3 – рычаг с верхней губкой; 4 – теплоизоляция; 5 – нижняя губка;

6 – конус резьбовой втулки крепления сварочного кабеля

При ручной сварке в защитных газах неплавящимся электродом применяются горелки, общий вид и устройство которых представлены на рис. 12.

Подобных горелок на токи от 100 до 500 А существует много типов. Основные различия их состоят в том, что у горелок на токи до 300 А корпуса головок (см. рис. 10) и сопла охлаждаются защитным газом, поступающим в горелку, а на токах свыше 300 А эти элементы охлаждаются водой, подводимой в горелку.

Рис. 12. Электрододержатель для сварки неплавящимся электродом: 1 – колпачок; 2 – газовый вентиль; 3 – корпус;

4 – газо- и токопроводящие коммуникации; 5 – сопло

Кроме горелок при ручной сварке активных в нагретом состоянии металлов, таких, как титан, ванадий, и т. д. применяются устройства для защиты, разогретой до высоких температур лицевой и тыльной части шва. В разделе «Дуговая сварка в защитных газах» представлены устройства, применяемые для защиты тыльной части шва (см. рис. 00). Устройства для защиты остывающей лицевой части шва укрепляются на сопло таким образом, чтобы между началом устройства, прилегающим к шву, и соплом не существовало свободного промежутка.

Для ручной газопламенной сварки и правки конструкции применяются газовые горелки.

Газовые горелки классифицируются:

- По способу подачи газа в смесительную камеру: на инжекторные и безинжекторные.

- По роду горючих газов: на ацетиленовые, ацетилено – заменительные и жидкостные.

- По мощности пламени: на микромощные – 10 – 60 дм³/час ацетилена, малой мощности – 25 – 700 дм³/час, средней мощности – 50 – 2800 дм³/час, большой мощности – 2800 – 7000 дм³/час.

- По назначению: на универсальные (сварка, пайка, наплавка, подогрев) и специальные (только для сварки или подогрева, или закалки).

- По количеству пламени: на однопламенные и многопламенные.

- По способу применения: на ручные и машинные.

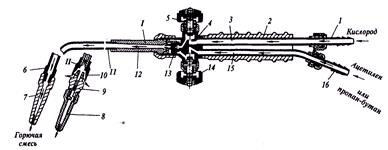

Инжекторные и безинжекторные горелки отличаются друг от друга конструкцией камеры смешения кислорода с горючим газом. Конструкции этих камер приведены на рис. 13.

Рис. 13. Горелка инжекторная: 1 – кислородный ниппель;

2 – рукоятка; 3 – кислородная трубка; 4 – корпус;

5 – регулирующий кислородный вентиль; 6 – ниппель наконечника; 7 – мундштук ацетиленокислородной горелки;

8 – мундштук пропан-бутан-кислородной горелки; 9 – штуцер;

10 – подогреватель; 11 – трубка для подачи горючей смеси;

12 – смесительная камера; 13 – инжектор; 14 – регулирующий вентиль горючего газа; 15 – трубка для подачи горючего газа;

16 – ниппель горючего газа; I – сменный наконечник для ацетиленокислородной горелки;

II – то же для пропан-бутан-кислородной горелки

Из рисунка видно, что у инжекторных горелок расход горючего газа регулируется за счет падения статического давления в струе кислорода. В безинжекторной горелке расход горючего газа регулируется вентилем. Недостатком инжекторных горелок является их чувствительность к подогреву в процессе сварки мундштука и смесительной камеры (см. рис. 13). Это способствует обогащению смеси кислородом, возникновению хлопков и обратных ударов. Как видно из рис. 13, горелка комплектуется двумя мундштуками – однопламенным для ацетиленового пламени и двухпламенными для пропан-бутанового пламени.

5. СРЕДСТВА ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ДЛЯ МЕХАНИЗИРОВАННЫХ МЕТОДОВ СВАРКИ

Механизированные методы сварки плавлением отличаются от ручных тем, что операции подачи сварочной проволоки в дугу и перемещения дуги по шву (одна из них или обе) осуществляются без участия рук человека. При этом, когда речь идет только о механизированной подаче проволоки, сварка называется полуавтоматической, а когда механизируется подача проволоки и перемещение сварочного агрегата сварку называют автоматической.

В различных областях сварочных процессов существует большое количество сварочных полуавтоматов и автоматов, серийно выпускаемых как в России, так и за рубежом – в Финляндии, Швеции, Германии, США и др.

Существуют полуавтоматы для дуговой сварки в защитных газах. Полуавтоматы для сварки неплавящимся электродом применяются ограниченно. Основной объем полуавтоматической сваркой выполняется плавящимся электродом шланговыми полуавтоматами (рис. 14).

Рис. 14. Шланговый полуавтомат для сварки в защитных газах

В состав таких полуавтоматов входит горелка 1, или комплект горелок со шлангом 2, механизм подачи электродной проволоки 3, кассета или катушка, на которой намотана электродная проволока 4, шкаф или блок управления 5 (который может быть объединен с источником питания), источник питания 6, провода для сварочной цепи 7 и цепи управления 8, редуктор и прибор для регулирования и измерения расхода защитного газа 9, газовый шланг 10. Такие полуавтоматы бывают тянущего (когда механизм подачи проволоки расположен около рукоятки или в рукоятке горелки) и толкающего типов (когда механизм подачи проволоки расположен в шкафу управления). Применяются так же полуавтоматы ранцевого типа, когда механизм подачи проволоки с катушкой 4 размещаются в ранце на спине сварщика.

В основном, в полуавтоматах применяются тонкие сварочные сплошные и порошковые проволоки диаметром от 0,8 до 2,5 мм, а саморегулирование горения дуги при ручном ведении процесса достигается за счет подачи проволоки с постоянной скоростью.

Основные параметры полуавтоматов для дуговой сварки в защитных газах плавящимся электродом должны соответствовать ГОСТ 18130-79 (в ред. 1989 г.)

Для автоматической сварки используются сварочные автоматы, станки с установленными на них сварочными агрегатами и целые установки, содержащие по несколько сварочных головок. Для дуговой сварки применяются автоматы как с плавящимся, так и с неплавящимся электродом. К стационарным механизированным сварочным средствам относятся станки и установки, а к нестационарным – сварочные автоматы тракторного или подвесного типа. Эти автоматы классифицируются по следующим признакам:

а) по способу защиты дуги: Ф – для сварки под флюсом; Г – в защитных газах; ФГ – как в защитных газах, так и под флюсом;

б) по способу охлаждения токоведущих частей головки и сопла: с естественным или принудительным охлаждением водой или газом;

в) по способам регулирования скоростей подачи электродной проволоки и сварки: плавным, плавно-ступенчатым или ступенчатым;

г) по способу стабилизации дуги: с постоянной подачей проволоки или с подачей проволоки зависимой от напряжения на дуге.

В состав сварочных автоматов входят приборы и механизмы, обеспечивающие возможность ведения сварочного процесса и контроля над ним.

Основные параметры автоматов тракторного типа для дуговой сварки плавящимся электродом должны соответствовать ГОСТ 8213-75.

Для механизации точного ведения электрода по стыку разработаны следящие системы, которые подразделяются на контактные и бесконтактные.

К сварочным установкам можно отнести аппараты для электрошлаковой сварки, которые применяются в основном для создания неразъемных соединений крупногабаритных конструкций с толщиной свариваемых кромок до двух метров. Схема такого автомата в процессе сварки представлена на рис. 15.

Рис. 16. Автомат для электрошлаковой сварки вертикальных

швов тремя проволочными электродами

На вертикальном стыке свариваемого изделия 1 устанавливается ходовая тележка с роликами 5. Ролики опираются на кромки свариваемого изделия. Через щелевой зазор, предназначенный для заварки, проходят тяги, которые за счет мощных пружин 7 прижимают правую и левую часть тележки к изделию и создают возможность перемещаться вверх при вращении ходовых роликов 5. На левой стороне тележки закреплен сварочный агрегат с бункером для флюса 6 и кассетами сварочной проволоки 10. Сварочная ванна 2 формируется ползунами 3, связанными с тележкой. Ролики 8 подают электродную проволоку 4 в сварочную ванну, а с помощью корректоров 9 устанавливают положение сварочных электродов относительно краев ванны.

6. Технология газовой сварки

Технология газовой сварки осуществляется за счет тепловой энергии, выделяющейся при химическом взаимодействии горючих газов ацетилена, пропан-бутана, коксового газа и т. д. с кислородом. Основные параметры кислорода, ацетилена и др. горючих газов приведены в табл. 1 и табл. 2.

Таблица 1

Основные параметры кислорода

| Усл. обозн. | Документ поставки | Объемный состав газа в % по сортам (маркам) поставки | Плотность ρ, кг/м³ | ||

| 1-ый | 2-ой | 3-ий | |||

| O2 | ГОСТ 5583-78 | 99,7 | 99,5 | 99,2 | 1,429 |

Значение ρ приводится при нормальных условиях атмосферного давления 101,3 кПа и температуре +20 ºС.

Кислород бесцветный, не горючий газ, не токсичен и не имеет запаха, активно участвует в горении других газов. Для сварки и резки используют кислород, выпускаемый по ГОСТ 5583-78 трех сортов: 1 – чистотой не менее 99,7 %; 2 – чистотой не менее 99,5 %; 3 – чистотой не менее 99,2 % по объему. При химической реакции сгорания ацетилена в кислороде температура его пламени достигает 3200 ̊С, а количество тепла, выделяющегося при сгорании одного килограмма ацетилена, составляет 8373,6 Дж.

Ацетилен С2Н2 является химическим соединением углерода и водорода и при нормальном давлении (0,1 МПа) и нормальной температуре 20 ̊С представляет собой бесцветный газ с резким чесночным запахом, обусловленным содержащимися в нем примесями сероводорода, аммиака и фосфористого водорода. При давлении 0,1 МПа и температуре 82,4 ̊C ≤ Т ≤ 84 ̊С ацетилен превращается в жидкость, а при Т = - 85 ̊С затвердевает.

Смесь С2Н2 с О2 или воздухом образует взрывоопасный газ. Наиболее взрывоопасные смеси содержат от 7 до 13% С2Н2. Присутствие окиси меди снижает температуру самовоспламенения С2Н2 до 240 ̊С. В определенных условиях С2Н2 реагирует с медью, и поэтому в арматуре и приборах с ацетиленом запрещается использовать материалы с содержанием меди более 70 %.

Взрывоопасность ацетилена понижается при растворении его в жидкостях. При 20 ̊С и давлении 0,1 МПа в одном объеме ацетона растворяется 20 объемов ацетилена. Поэтому баллоны для транспортировки и хранения ацетилена наполняются твердым пористым материалом, который пропитывается ацетоном. Ацетилен, заполняемый в такие баллоны, невзрывоопасен и называется растворенным ацетиленом (ГОСТ 5457-75).

Ацетилен получают из карбида кальция, природного газа, нефти, угля. Ацетилен, получаемый из природного газа на 30 – 40 % дешевле, чем из карбида кальция. Такой ацетилен называется пиролизным.

Замена ацетилена на другой горючий газ, прежде всего, обусловлена тем, что эффективная мощность пламени, т.е. количество тепла, вводимое в нагреваемый металл в единицу времени у обоих газов одинаковы, но теплотворные способности различных газов различны и поэтому их количество для создания одинаковой эффективной мощности различны. Это породило коэффициент замены ацетилена Ψ, который определяется отношением необходимого расхода газа заменителя к расходу ацетилена

Ψ = Qгз/Qa . (12)

Основные свойства газов заменителей приведены в табл. 2. Все приведенные в таблице соотношения расходов газа и кислорода относятся к пламени, которое применяется для сварки металла или является подогревающим.

Газовое пламя состоит из ядра, восстановительной зоны и факела – зоны полного сгорания (рис. 16).

Рис. 16. Распределение температуры по оси нормального

газового пламени

Таблица 2

Основные свойства горючих газов и жидкостей,

применяемых при ГТО

| Наименование газа | Плотность, ρ, кг/м3 | Низшая теплотворная способность, кДж/м3 | Температура пламени в смеси с кислородом, ˚С | Коэффициент замены ацетилена | Количество кислорода на 1 кг газа, кг | Пределы взрываемости смеси, % | Область применения | |

| С воздухом | С кислородом | |||||||

| Ацети-лен | 1,09 | 3100-3200 | 1,0 | 1,0-1,3 | 2,2-81,0 | 2,3-93,0 | Все виды ГТО, для сварки сталей, чугуна, алюминия, латуни | |

| Водород | 0,084 | 2100-2300 | 5,2 | 0,3-0,4 | 3,3-81,5 | 2,6-95,0 | Сварка легкоплав-ких метал-лов, пайка, резка | |

| Коксо-вый газ | 0,4-0,55 | 14700-17600 | 2100-2300 | 3,2 | 0,6-0,8 | - | - | То же |

| Город-ской газ | 0,84-1,05 | 17200-21000 | 2000-2300 | 3,0 | 1,5-1,6 | 3,8-24,6 | 10,0-73,6 | То же |

| Метан | 0,67 | 2400-2700 | 1,6 | 1,5-1,8 | 4,8-16,7 | 5,0-59,2 | Резка, сварка и пайка цветных металлов, сварка стали | |

| Пропан | 1,88 | 2600-2750 | 0,6 | 3,4-3,8 | 2,0-9,5 | 2,0-48,0 | То же | |

| Бутан | 2,54 | 2400-2500 | 0,45 | 3,2-3,4 | 1,5-8,5 | 2,0-45,0 | То же | |

| Пропан-бутан | 1,87 | 2500-2700 | 0,6 | 3,5 | - | - | Резка стали, сварка, пай-ка легко-плавких металлов | |

| Бензин | 0,7-0,76 | 2490-2590 | 1,4 | 1,1-1,4 | 0,7-6,0 | 2,1-28,4 | То же | |

| Керосин | 0,82-0,84 | 10000-10200 | 1,0-1,3 | 1,7-2,4 | 1,4-5,5 | 2,0-28,0 | То же |

Ядро (1 на рис. 16) имеет резко очерченную форму, близкую к форме цилиндра с яркосветящейся оболочкой. Под действием тепла в ядре происходит распад ацетилена по реакции

С2Н2 = 2С + Н2 . (13)

Оболочка состоит из раскаленных частиц углерода, которые сгорают в наружном слое оболочки. Размеры ядра зависят от состава горючей смеси, ее расхода, скорости истечения и диаметра мундштука горелки. Диаметр мундштука определяет диаметр ядра, а скорость истечения – длину ядра, которая достигает 17 мм. Температура ядра достигает 1000 ̊С.

Восстановительная (средняя) зона (2 на рис. 16) располагается за ядром и по своему более темному цвету заметно отличается от ядра. В восстановительном пламене продукты распада ядра окисляются по реакции

2С + Н2 + О2 = 2СО + Н2 . (14)

Длина зоны зависит от номера мундштука и достигает 20 мм. Зону называют восстановительной потому, что ее компоненты СО и Н2 раскисляют расплавленный металл, отнимая кислород из его окислов. Восстановительная зона имеет более высокую температуру - 3140 ̊С в точке,