|

|

Литьевое прессование

Литьевое прессование пластмасс, трансферное прессование, метод изготовления изделий различной формы из реактопластов, при котором материал размягчается (пластицируется) в литьевом цилиндре (тигле), откуда нагнетается в пресс-форму , где, отверждаясь, принимает конфигурацию и размеры изделия. В некоторых случаях в тигель может загружаться пластицированный материал из экструдера. Л. п. осуществляют на универсальных прессах с одним рабочим плунжером для замыкания пресс-формы и нагнетания в неё материала или на специализированных прессах, у которых замыкание пресс-формы осуществляется одним плунжером, а нагнетание материала — другим.

Л. п. применяют для формования изделий сложной конфигурации, повышенной точности, с тонкой арматурой и глубокими отверстиями, с большой разницей в толщине стенок. По технологии и оборудованию Л. п. занимает промежуточное место между прессованием полимерных материалов и литьём под давлением полимерных материалов.

Преимущества:

гибкая последовательность операций, точный пуск и регулирование блока замыкания в разных профилях и этапах

управляемая характеристика выдержки под давлением (для улучшения выдерживания заданной точности размеров, уменьшения усадки и коробления)

хорошее заполнение пресс-формы – > 100% уже на этапе заполнения

возможное снижение давления впрыска и усилия запирания

снижение внутренних напряжений

уменьшение среза материала

улучшение условий для выхода воздуха

Данный метод является наиболее подходящим под заданное изделии.

1.7 Выбор базовой марки полимера

| Марка | Рекомендуемые области применения |

| Э1-340-02 | прессовочная масса, предназначенная для изготовления деталей электроизоляционного назначения. |

| 02-010-02 | применяется для изготовления малонагружен-ных армированных или неармированных изделий общего назначения, используемых при температуре от -50°С до +110°С. |

| 03-010-02 | применяется для изготовления армированных или неармированных деталей общетехнического и бытового назначения, используемых при температуре -50°С до +110°С. |

| 08-010-72 | рекомендуется для изготовления деталей технического назначения. работающих в узлах трения без смазки. |

| АФ3-010-72 | масса прессовочная антифрикционная, предназначается для изготовления деталей газовых счетчиков и других изделий, работающих в узлах трения без смазки. |

| Ж6-010-78 | прессматериал применяется для изготовления деталей технического назначения и бытовых электрических приборов, к которым предъявляются требования повышенной жаростойкости. |

| Ж6-010-78Л | по сравнению с фенопластом марки Ж6-010-78 обладает повышенной ударной вязкостью, текучестью и износостойкостью. |

| Ж7-010-78 | прессматериал обладает повышенной тепло-стойкостью и электрической прочностью, не содержит асбеста. Предназначается для производства изделий электробытового и технического назначения, работающих в условиях повышенных температур. |

| Э1-340-02 | прессовочная масса, предназначенная для изго-товления деталей электроизоляционного назначения (колодки потенциометров, реостатов, ламповые панели, патроны, платы печатных схем), используемых при напряжении свыше 1000В в условиях умеренного климата. Рабочая температура от -60°С до +110°С. |

| Э 6-014-30 | отличается высокой теплостойкостью, электрическими свойствами, тропикостойкостью. Рекомендуется для изготовления электротехнических и радиотехнических деталей повышенного класса точности. |

| Э9-340-65 | прессматериал, отличающийся повышенными электрическими показателями и водостойкостью. Применяется для изготовления деталей радиотехнического назначения, автотракторного электрооборудования, эксплуатируемых в условиях повышенной влажности. |

| Э9-342-73 | прессматериал, отличающийся высокими ди-электрическими свойствами в сочетании с механической прочностью. Незаменим в изготовлении деталей электротехнического назначения, автомобильного и тракторного электрооборудования. |

| Э10-342-63 | прессматериал, отличающийся повышенными электрическими свойствами и водостойкостью. Применяется для изготовления деталей приборов зажигания, автомобильного и тракторного электроо-борудования. Рабочая температура изделий от -50°С до 125°С. |

| СП1-342-02 | специальный безаммиачный материал, испо-льзуется для изготовления армированных и неармированных изделий специального технического назначения, которые при длительной эксплуатации не должны выделять аммиак. |

| СП3-342-02 | имеет высокие физико-механические и элект-рические показатели, масло и бензиностойкость. Применяется для изготовления армированных и неармированных деталей электротехнического назначения, автотракторных деталей и электрооборудования, эксплуатирующихся в контакте с маслами и бензином. Может применяться при напряжении свыше 1000В в условиях тропической влажности и повышенных температур. |

| ВХ2-090-69 | термореактивный прессматериал, рекомендуе-тся для изготовления изделий, работающих при повышенной температуре в кислых средах (крышки аккумуляторных баков и др.) |

Из таблицы можно определить, что наиболее подходящими марками фенопласта, которые мы будем использовать для производства изделия являются Э1-340-02, Э9-342-73, Э10-342-63, СП3-342-02.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАРОК

| Э1-340-02 | Э9-342-73 | Э10-342-63 | СП3-342-02 | |

| Рабочая температура изделий | -60°С до +110°С | -40°С до +120°С | -50°С до +125°С | -50°С до +110°С |

| Электрическая прочность, KB/мм, не менее | 14,0 | |||

| Удельное поверхностное электрическое сопротивление, Ом, не менее | - | 1*

| 1*

| 5*

|

| Диэлектрическая проницаемость при частоте 50 Гц после 24 часов пребывания в воде | 7,5-9,5 | 8,2-8,9 | 8-8,9 | 5,0-6,0 |

| Бензиностойкость за 24 часа, % | 0,04 | 0,04 | 0,04 | 0,05 |

| Маслостойкость за 24 часа, % | 0,03 | 0,03 | 0,03 | 0,03 |

| Водопоглощение, мг, не более | - | |||

| Теплостойкость по Мартенсу, °С , не менее | - | |||

| Текучесть по Рашигу, мм | - | 100-200 | 100-200 | 100-190 |

Экономическое сравнение «цена-качество»

| Э1-340-02 | Э9-342-73 | Э10-342-63 | СП3-342-02 | |

| ООО «Фрегат» | 96,80 | 116,70 | 117,80 | 105,10 |

Проанализировав материал более подробно, сопоставив его с ценой, остановим свой выбор на марке СП3-342-02.

1.8 Таблица свойств выбранной марки полимера

| Наименование показателя | СП3-342-02 |

| Коэффициент уплотнения | 2,6 |

| Удельный объём, мл/г, не более | 2,2 |

Ударная вязкость на образцах с надрезом, кДж*

| 2,5-3,0 |

| Разрушающее напряжение при сжатии, МПа | 145-165 |

| Относительное удлинение при разрыве, % | 1,4-2,1 |

| Модуль упругости при изгибе, МПа | (5,9-7,4)*

|

| Твердость, МПа | 304-343

|

| Коэффициент трения | 0,300-0,325 |

| Износ (по стали), мг/ч | 26-27 |

| Удельное поверхностно* электрическое сопротивление, Ом, не менее | 5*

|

| Удельное объемное электрическое сопротивление Ом, не менее | - |

| Электрическая прочность, кВ/мм, не менее | - |

| Тангенс угла диэлектрических потерь при частоте 106Гц | 0,04-0,05 |

| Диэлектрическая проницаемость при частоте 50 Гц | 5,0-6,0 |

| Диэлектрическая проницаемость при частоте 106 Гц | 4,0-5,0 |

| Маслостойкость за 24 ч, % | 0,03 |

| Бензиностоикость за 24 ч, % | 0,05 |

| Температура хрупкости при изгибе, °С | - |

| Удельная теплоемкость, Дж/кг, при 20-30°С | |

| Теплопроводность, Вт/м К, при 20-30°С | 0,21 |

| Коэффициент линейного теплового расширения, 1/град, при 30-150°С | - |

| Температуропроводность при 20-25°С, м/с | 0,13*

|

| Рабочая температура, °С | -50 до +110 |

| Коэффициент вязкости при 120°С, Па*с | 14*

|

| Время отверждения при 170°С и напряжение сдвига 5,9 МПа*с | |

| Время выдержки, с, не более | |

| Теплостойкость по Мартенсу, °С, не менее | |

| Водопоглощение, мг, не более | |

Плотность, г/  , не более , не более

| 1,40 |

Насыпная плотность, г/  , не менее , не менее

| 0,50 |

Ударная вязкость по Изоду, кДж/

| - |

| Температура деформации под нагрузкой в воздушной среде при напряжении 1,8 МПа*с | 130-140 |

| Усадка, % | 0,4-0,8 |

1.9 Приёмочные испытания и методика их проведения

Фенопласты принимают партиями.

Партией считают количество фенопласта одной марки и одного цвета, произведенное за один технологический цикл и одновременно представленное для контроля. Массу партии устанавливают в нормативно-техническом документе на фенопласт.

Каждую партию фенопласта сопровождают документом, удостоверяющим его качество и содержащим следующие данные:

· наименование предприятия-изготовителя и его товарный знак или только товарный знак;

· наименование и марку фенопласта;

· номер партии;

· массу нетто;

· дату изготовления;

· результаты проведенных испытаний или подтверждение о соответствии требованиям нормативно-технического документа на фенопласт;

· обозначение нормативно-технического документа на фенопласт.

Для контроля качества фенопластов от партии отбирают 10 % упаковочных единиц, но не менее трех единиц. Если в партию входит менее трех упаковочных единиц, то контролю подвергается каждая упаковочная единица.

Для проверки соответствия фенопласта требованиям, установленным в нормативно-техническом документе на фенопласт, проводят приемосдаточные и типовые испытания.

Приемосдаточные испытания проводят по показателям и в порядке, предусмотренным для приемочного контроля в нормативно-техническом документе на фенопласт.

Типовые испытания проводят при внесении изменений в рецептуру или технологический процесс изготовления фенопластов на соответствие всем требованиям, установленным нормативно-техническим документом на фенопласт.

МЕТОДЫ ИСПЫТАНИЙ

1. Отбор проб и подготовка образцов

1.1. Пробы порошкообразных и гранулированных фенопластов отбирают щупом, погружая его по вертикальной оси упаковки, а фенопластов, представляющих собой волокнистую массу, кусочки неправильной формы или листы - вручную.

1.2. Пробы, отобранные в соответствии с пп. изложенными выше, соединяют вместе, тщательно перемешивают и отбирают среднюю пробу массой не менее 1 кг. Среднюю пробу помещают в чистую, сухую, плотно закрываемую банку или пакет из влагонепроницаемого материала. На банку наклеивают, а в пакет вкладывают этикетку с обозначениями наименования предприятия-изготовителя, марки, номера партии, даты отбора пробы.

1.3. Образцы для испытаний изготавливают из средней пробы методом прямого прессования по ГОСТ 12015 или методом литья под давлением.

Режим изготовления образцов указывают в нормативно-техническом документе на фенопласт.

1.4. Образцы для испытаний формуют из фенопластов в таблетированном и нетаблетированном виде.

Таблетки формуют при удельном давлении 20 - 50 МПа. Рекомендуется формовать таблетки цилиндрической формы диаметром (50 ± 1) мм.

Пресс-формы для формования образцов для испытаний могут быть одногнездными или многогнездными.

Образцы в форме брусков из фенопластов, представляющих собой волокнистые массы или листы, формуют только на одногнездных раскидных пресс-формах.

1.5. Перед испытанием образцы кондиционируют не менее 4 ч при стандартной атмосфере 23 по ГОСТ 12423.

Испытания образцов должны проводиться не ранее чем через 16 ч, включая время кондиционирования, и не позднее чем через 72 ч после их формования.

2. Проведение испытаний

Регулярные:

2.1. ОПРЕДЕЛЕНИЕ ТЕКУЧЕСТИ

2.1.1. Аппаратура

Пресс гидравлический с пресс-формой Рашига , создающий усилие до 98 кН.

Манометр с диапазоном измерения от 0 до 24,5 МПа, классом точности не ниже 1, 0.

Динамометр образцовый типа ДОСМ-3-30 с диапазоном измерения от 0 до 30 кН.

Потенциометр автоматический с диапазоном измерения от 0 до 300°С , классом точности не ниже 1, 0.

Весы лабораторные общего назначения по ГОСТ 24104* 4-го класса точности, с наибольшим пределом взвешивания 1 кг, допускаемой погрешностью ±0,1 г.

Линейка по ГОСТ 427.

Допускается применять другие приборы и оборудование, имеющие технические и метрологические характеристики не ниже указанных.

2.1.2. Подготовка к испытанию

Перед началом испытания проверяют отсутствие перекоса пресс-формы медленным опусканием пуансона до полной его посадки. При правильно установленной пресс-форме во время опускания пуансона не должно быть давления по манометру.

Не реже одного раза в шесть месяцев или при установке нового манометра на гидравлической линии эффективную мощность пресса и требуемое рабочее давление манометра проверяют образцовым динамометром.

При установке новой пресс-формы или при перерыве в ее работе более 3 ч текучесть определяют прессованием контрольной пробы фенопласта, при этом пробу рекомендуется готовить из фенопласта класса ФФ202. Для приготовления контрольной пробы фенопласт просеивают через сито с сеткой 1,6К или 2К по ГОСТ 6613-86 и определяют его текучесть до тех пор, пока длина отпрессованных стержней не будет постоянной.

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001.

За показатель текучести контрольной пробы принимают среднеарифметическое результатов пяти параллельных определений, расхождение между наиболее отличающимися значениями которых не должно превышать 10 мм.

Массу контрольной пробы готовят из расчета пользования ею в течение 8 мес и хранят в герметичной таре.

2.1.3. Проведение испытания

В пресс-форму загружают навеску фенопласта и прессуют стержень. Массу навески и режим прессования стержня указывают в нормативно-техническом документе на фенопласт.

Допускается предварительное таблетирование фенопласта.

Время с момента загрузки фенопласта в матрицу до достижения требуемого давления должно быть не более 15 с.

2.1.4. Обработка результатов

За текучесть принимают длину отпрессованного стержня до 1раницы плотного слоя, выраженную в миллиметрах.

За результат испытания принимают среднеарифметическое результатов трех параллельных определений, расхождение между наиболее отличающимися значениями которых не должно превышать 20 мм.

2.1.5. Допускается использование других методов определения текучести фенопластов. При этом метод испытания и норму показателя текучести согласовывают с потребителем.

2.2 ОПРЕДЕЛЕНИЕ ВОДЫ

ГОСТ 14870-77 (СТ СЭВ 3686-82; СТ СЭВ 1489-79) Продукты химические.

2.3 МЕТОД ОПРЕДЕЛЕНИЯ ВОДЫ ВЫСУШИВАНИЕМ

Сущность метода

Сущность метода заключается в высушивании вещества до постоянной массы и определении уменьшения массы вещества.

Проведение анализа

Реактивы и материалы - по п.2.2 настоящего стандарта.

Стаканчик для взвешивания высушивают до постоянной массы и взвешивают (результат взвешивания в граммах записывают с точностью до четвертого десятичного знака).

Помещают в стаканчик 1-5 г анализируемого препарата и взвешивают (результат взвешивания в граммах записывают с точностью до четвертого десятичного знака).

Приоткрыв крышку, стаканчик для взвешивания с анализируемым препаратом помещают в термостат (при необходимости на корковой подставке) и сушат при 105-110 °С до постоянной массы.

Если в нормативно-технической документации на анализируемый продукт указан способ высушивания в эксикаторе, наполненном определенным осушителем, то в эксикатор помещают стаканчик для взвешивания с анализируемым веществом, приоткрывают крышку стаканчика и выдерживают при комнатной температуре до постоянной массы.

Допускается высушивать анализируемый препарат до постоянной массы под инфракрасной лампой, при этом платиновую или кварцевую чашку (по ГОСТ 19908-80) с анализируемой пробой помещают на теплостойкую подставку (например, фторопластовую или керамическую).

В зависимости от свойств анализируемого препарата температура высушивания может быть другой, о чем должно быть указано в нормативно-технической документации на анализируемый продукт, а также должен быть указан способ высушивания и, при необходимости, осушитель.

Если нет специальных указаний в нормативно-технической документации на анализируемый препарат, первое взвешивание проводят после высушивания в течение 2 ч, последующие - через каждый час, пока не будет достигнута постоянная масса.

Стаканчик с анализируемым веществом с закрытой крышкой перед каждым взвешиванием помещают для охлаждения в эксикатор с прокаленным хлоридом кальция (или с другим осушителем) и выдерживают перед взвешиванием каждый раз одно и то же время, но не менее 30 мин.

Обработка результатов

Массовую долю воды (  ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где -  масса бюксы с препаратом до высушивания, г;

масса бюксы с препаратом до высушивания, г;

-  масса бюксы с препаратом после высушивания, г;

масса бюксы с препаратом после высушивания, г;

- m масса навески препарата, г.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений, относительное расхождение между которыми не превышает допускаемое расхождение, равное 10%.

Допускаемая относительная суммарная погрешность результата анализа должна быть указана в нормативно-технической документации на анализируемый продукт.

Нерегулярные :

2.4. Изгибающее напряжение при разрушении определяют по ГОСТ 4648-71 на образцах размерами ≥ 80 (10,0 ±0,5)×(4,0 ±0,2) мм. Нагрузку прилагают параллельно направлению давления формования. Скорость относительного перемещения нагружаемого наконечника и опор должна быть (2,0 ±0,2) мм/мин.

2.5. Температуру изгиба под нагрузкой определяют по ГОСТ 12021 при напряжении 1,80 МПа на образцах размерами 120 (10,0 ±0,2)×(4,0 ±0,2) мм.

2.6. Проведение фенопласта при контакте с раскаленным стержнем определяют по ГОСТ 10456 на образцах размерами 120 (10,0 ±0,2)×(4,0 ±0,2) мм, при этом через 3 мин удаляют держатель нити накала от образца и отмечают, не появится ли на образце пламя в течение следующих 30 с.

2.7. Сопротивление изоляции определяют по ГОСТ 6433.2 при напряжении 500 В на образцах диаметром (100 ±1) мм, толщиной (3,00 ±0,25) мм. Для измерения применяют конические электроды. Испытуемый образец предварительно выдерживают (без электродов) в термошкафу при (50±2) °С в течение (24 ±1) ч, затем охлаждают в эксикаторе до комнатной температуры, погружают в дистиллированную или деионизированную воду при (23 ±2) °С на (24 ±1) ч. Перед испытанием образец протирают фильтровальной бумагой или адсорбирующей тканью, после чего устанавливают электроды.

Измерение сопротивления изоляции проводят не позднее чем через 5 мин после извлечения образцов из воды.

2.8. Электрическую прочность определяют по ГОСТ 6433.3 при переменном (частоты 50 Гц) напряжении на образцах диаметром (100 ±1) мм, толщиной (3,00 ±0,25) мм.

В некоторых случаях требуется проведение предварительных испытаний с целью определения первоначально прилагаемого напряжения. Образцы перед испытанием выдерживают 15 - 20 мин в масле по ГОСТ 982 при (90±2) °С и испытывают их в этих же условиях. Испытания проводят при ступенчатом подъеме напряжения по ГОСТ 6433.3, вариант А. Тип, материал и размеры электродов указывают в нормативно-техническом документе на фенопласт.

2.9. Тангенс угла диэлектрических потерь при частоте 1 МГц определяют по ГОСТ 22372 на образцах диаметром (100 ±1) мм, толщиной (3,00 ±0,25) мм.

2.10. Контрольный индекс трекингостойкости определяют по ГОСТ 27473 на образцах диаметром (100±1) мм, толщиной (3,00 ±0,25) мм.

Для испытания используют раствор А. Приложенное напряжение должно соответствовать напряжению, приведенному в таблице технических требований. При нанесении 50 капель раствора А на образце не должно появляться токопроводящего мостика.

2.11. Массовую долю свободного аммиака определяют по ГОСТ 11233 полуколичественным методом.

2.12. Водопоглощение определяют по ГОСТ 4650-80 методом А на образцах диаметром (50 ±1) мм, толщиной (3,0 ±0,2) мм.

Перед испытанием образцы подсушивают при температуре (50±2) °С в течение (24 ±1) ч.

2.11. Усадку определяют по ГОСТ 18616 на образцах размерами (120 ±2)×(15,0 ±0,5)×(10,0 ±0,2) мм.

1.10 Обоснование серийного производства

Данное изделие на рынке сбыта отсутствует, т.к. в основном оно производится под заказ, а спрос на него в разы превышает предложение, что доказывает необходимость его изготовления не менее 500 000 единиц в год.

На сегодняшний день, мы будем единственными производителями и владельцами данного патента, что позволит нам быть вне конкуренции в любых сферах продаж (опт, розница).

Учитывая эти данные, производство крышки трамблёра необходимо и целесообразно выпускать серийно.

1.11 Технологическая схема получения изделия методом прессования

На первой стадии производится прием сырья от поставщика от полимеровоза 1 электропогрузчиком сырья - 2 до склада сырья 3. На складе материал хранится в мешках, уложенных на стеллажи. Затем при помощи кран-балки 6 полученные мешки переносят к устройству затаривания полимерного сырья 5 в технологические контейнеры 4. Сырье перевозят электропогрузчиком 2 на переработку непосредственно в пресс-автомат 7, который синхронизирован с манипулятором 9 , берущим арматуру (контакты) из хранителя 8.

На следующей стадии происходит формование изделия. Отформованное изделие поступает на транспортёр 10, и транспортируется на станок для механической обработки 11, далее на следущий транспортёр 12 откуда оно переходит на вертикальный конвеер 13 , по которому транспортируется до галтовочного барабана 14, откуда изделие поступает на пост контроля 15 и сортируется по коробкам в пункте приема 16. Литниковые отходы измельчаются в дробилке 17 и направляются на склад. Упакованное изделие с помощью электропогрузчика направляется на склад.

1. Полимеровоз

2. Электропогрузчик

3. Склад сырья

4. Технологический контейнер

5. Устройство затаривания полимерного сырья в технологические контенеры

6. Кран-балка

7. Пресс-автомат

8. Хранитель

9. Манипулятор

10. Транспортёр

11. Станок для механической обработки

12. Транспортёр

13. Транспортёр вертикальный

14. Галтовочный барабан

15. Пост контроля

16. Пункт приёма

17. Дробилка

2.1 Чертёж изделия

Для того чтобы крышка фиксировалась на трамблёре, необходимо установить поле допуска для номинального размера. По интервалу значений усадки для выбранного материала (0,4 ¸ 0,8 %) определяется колебание усадки:

Далее по колебанию усадки и номинальному размеру (37 мм) в соответствие с ГОСТ 25346-89 определяем квалитет точности – 14. Ширина поля допуска определяется по формуле:

где a – число единиц допуска (для 14 квалитета точности a = 400), i – единица допуска, определяемая величиной номинального размера:

тогда:

2.2 Схема ориентации изделия в формующем инструменте

2.3 Описание изделия

Крышка трамблера представляет собой корпусную деталь в виде пластмассового колпака с одной центральной трубкой и двумя внешними свечными контактами. В центральной трубке располагается угольный контакт. К свечным контактам подводятся высоковольтные провода, подводящие высоковольтные электрические импульсы к свечам зажигания.

Принцип работы высоковольтной схемы зажигания, к которой принадлежит крышка трамблера, заключается в следующем: от высоковольтной вторичной обмотки катушки зажигания по центральному высоковольтному проводу через центральный графитовый контакт в крышке трамблера импульсы высокого напряжения поступают на бегунок, а затем, пробивая воздушный зазор между концом бегунка и ближайшим в данный момент свечным контактом на крышке трамблера, попадают на соответствующую свечу.

2.4 Определение гнёздности формующего инструмента

Так как процесс изготовления проектируемого изделия будет осуществляться как заказное производство, то на себестоимость изделия будет в большей степени влиять стоимость технологической оснастки, чем стоимость перерабатывающего оборудования, вспомогательных материалов и т.п. Поэтому в данном случае выгоднее использовать форму с как можно меньшим числом гнёзд. Выбираем четырёхгнёздную форму.

2.5 Выбор марки перерабатывающего оборудования

Выбор связан с расчётом необходимого усилия прессования :

Расчётная формула:  , где

, где

- площадь проекции изделия на плоскость прессования, которая представляет из себя кольцо

- площадь проекции изделия на плоскость прессования, которая представляет из себя кольцо

k - коэффициент, характеризующий отношение номинального усилия к эффективному усилию пресса, k = 1,15

p - давление прессования, p = 50 МПа

n – число гнёзд в форме, n = 1

Тогда

Выбор конкретной модели пресса осуществляется на основе сопоставления требуемых и номинальных параметров.

Рассмотрим три машины :

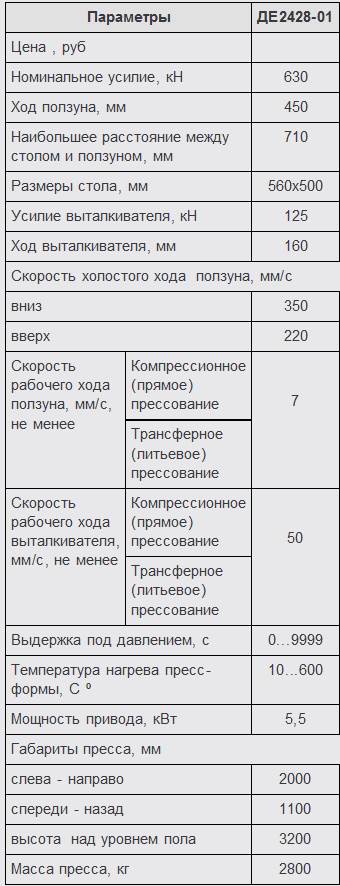

1. Гидравлический пресс ДЕ2428-01, ОАО «ЗАВОД ГИДРАВЛИЧЕСКИХ ПРЕССОВ «МЕТАЛЛИСТ» Г. Оренбург

2. Гидравлический пресс ДЕ2428, ЗАО «Нелидовский завод гидравлических прессов» Г. Нелидово

3. Гидравлический пресс ДГ2428, ООО «ЮУМЗ» Г.Кувандык

Пресс завода «МЕТАЛЛИСТ», марка ДЕ2428-01

Технические характеристики модели представлены в Таблице.

Технические характеристики модели представлены в Таблице.

ПРЕСС ГИДРАВЛИЧЕСКИЙ

Предназначен для компрессионного (прямого) и трансферного (литьевого) прессования изделий из термореактивных пластмасс (фенопластов, аминопластов и др.)

Пресс может быть использованы на предприятиях, занимающихся изготовлением изделий из пластмасс и резины в различных отраслях промышленности: электротехнической, радиотехнической, электронной, химической, приборостроения, машиностроения и др. Пресс рамной конструкции состоит из сварной станины, в верхней поперечине которой закреплен главный цилиндр плунжерного типа. На цилиндре установлены бак и клапан наполнения. Выталкиватель закреплен в нижней поперечине.

Стол и ползун имеют Т- образные пазы для крепления пресс-форм. В нишах станины расположены цилиндры возврата, механизм конечных выключателей, трубопровод. Электронная система управления размещена в отдельном шкафу, который установлен справа от пресса. С левой стороны пресса установлен гидроагрегат.

Высокая степень безопасности работы на прессе обеспечивается:

-двуручной системой управления ходом ползуна вниз;

-подвижным ограждением штампового пространства;

-встроенным отсосом вредных газовыделений;

-системой блокировок и аварийного отключения.

Режимы работы пресса: наладочный, полуавтоматический.

Конструкция пресса обеспечивает:

-автоматическое поддержание с высокой точностью температуры нагрева стационарных пресс-форм;

-автоматические подпрессовки;

-предварительное нагружение низким усилием и выдержку при этом усилии;

-подпитку давления при больших выдержках.

Пресс Нелидовского завода, марка ДЕ2428

Гидравлический пресс ДЕ2428, предназначен для формования изделий из реактопластов методами прямого и трансферного (литьевого) прессования, для изготовления изделий из резины, неметаллических материалов и изделий из тонколистового металла.

Гидравлический пресс ДЕ2428, предназначен для формования изделий из реактопластов методами прямого и трансферного (литьевого) прессования, для изготовления изделий из резины, неметаллических материалов и изделий из тонколистового металла.

Имеется силовая и контрольно-регулирующая аппаратура для подключения обогрева пресс-формы.

Режимы работы:

· наладочный, полуавтоматический.

Циклы работы:

· с выталкивателем и без выталкивателя,

· с подпрессовками и без подпрессовок,

· с отключением двигателя во время выдержки и без отключения.

Дополнительное оборудование, инструмент к гидравлическому прессу ДЕ2428 который можно приобрести отдельно:

· Спец оснастка по заказу клиента

· Оснащение пресса греющими плитами

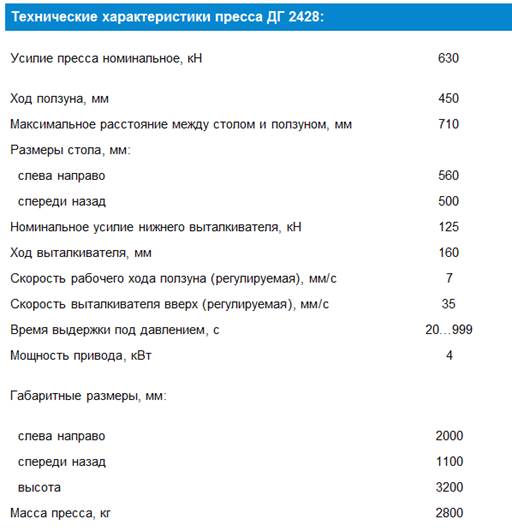

Пресс завода «ЮУМЗ» , марка ДГ2428

Пресс ДГ 2428 предназначен для формования изделий из реактопластов методами прямого и трансферного прессования, при производстве изделий из резины, тонколистового металла, неметаллических материалов и пластмассы. Оборудование оснащено силовой и контрольно-регулирующей аппаратурой для подключения обогрева пресс-формы. Имеется два режима работы: наладочный и полуавтоматический. Гидравлические прессы ДГ2428 работают с выталкивателем и без выталкивателя; с подпрессовками и без подпрессовок; с отключением двигателя во время выдержки и без отключения.

Из представленных данных следует, что оптимальным вариантом будет модель ДЕ2428-01, ОАО «ЗАВОД ГИДРАВЛИЧЕСКИХ ПРЕССОВ «МЕТАЛЛИСТ» Г. Оренбург

Подробные характеристики этой модели представлены в таблице.

2.6 Эскиз литниковой системы.

Учитывая расположение гнезд в формующем элементе, выберем радиальную систему с 4 разветвляющимися разводящими каналами.

3.1 Техническое задание на формующий инструмент

1. Согласно части I проекта стоимость 1 кг выбранной марки фенопласта составляет 105,10 руб. Масса одного изделия составляет 28,5 г. Таким образом, себестоимость изделия без учета издержек будет:

105,10 руб  0,0285 кг/кг= 3 руб.

0,0285 кг/кг= 3 руб.

Ориентировочно для производств для учета всех производственных затрат (оборудования, зарплаты рабочим, электроэнергии, водоснабжения и т.п.) конечную стоимость изделия берут в 4 раза выше номинальной. Поэтому принимаем грубо отпускную цену со склада (для одной крышки) 12 руб.

Так как общее время цикла 78 сек., а в одной форме размещено 4 гнезда, то за один цикл машина произведет 4 детали. Стоимость изделий, полученных за один цикл равно: 4 дет  12 руб=48 руб.

12 руб=48 руб.

За 1 мин.: 48  0,77 =36,9 руб; производительность 0,77 дет./мин.

0,77 =36,9 руб; производительность 0,77 дет./мин.

За 1 час: 36,9  60= 2217,6 руб; производительность 46 дет./час.

60= 2217,6 руб; производительность 46 дет./час.

За 1 сутки (24 часа при непрерывном цикле):

2217,6  24ч.=53222,4 руб; производительность 1104 дет./сутки

24ч.=53222,4 руб; производительность 1104 дет./сутки

За 1 год (если принять фонд времени для производства равным 5600 часов): 5600  2217.7 = 12.419.120 руб.; производительность 257600 дет./год.

2217.7 = 12.419.120 руб.; производительность 257600 дет./год.

Чтобы отнести его к разряду прибыльных, рассчитаем в какой срок оно окупит формующую оснастку. Приблизительно можно принять стоимость формующего инструмента  850000 руб. Значит затраты на неё окупятся через

850000 руб. Значит затраты на неё окупятся через  16 суток.

16 суток.

2. Тип производства – серийное;

3. Годовая программа. В настоящий момент в России данное изделие на рынке сбыта отсутствует. Примем в качестве годовой программы по производству 257600 изделий/год;

4. Размер партии запуска для данного производства (для отладки процесса) определим количеством изделий, выпущенных за один час: 46;

5. Предполагаемое оборудование. Выбор основного перерабатывающего оборудования для проектируемого производства был сделан в пункте 2.5.4 – ДЕ2428-01, ОАО «ЗАВОД ГИДРАВЛИЧЕСКИХ ПРЕССОВ «МЕТАЛЛИСТ» Г. Оренбург;

6. Показатели оборудования и оснастки представлены в Таблице.

Основные показатели технологического оборудования и оснастки для производства проектируемого изделия

| Показатель | Значение показателя | |

| Оборудование | ДЕ2428-01 | |

| Вид оснастки | Метод формования | Литьевое прессование |

| Источник передачи давления на материал в загрузочной камере | Верхнее давление | |

| Универсальность | Переналаживаемая | |

| Связь с оборудованием | Стационарная | |

| Гнёздность | ||

| Вид обогрева | Омический | |

| Этажность | ||

| Положение линии разъёма формы | Указыно на чертеже | |

| Способ извлечения изделий | Стержневыми выталкивателями с матрицы | |

| Привод выталкивающих элементов | При движении верхней (подвижной) плиты пресса | |

| Способ установки знаков | Автоматизированный | |

| Способ крепления арматуры | Механический | |

| Способ извлечения знаков, оформляющих поднутрения | Автоматически при раскрытии формы под действием подвижной плиты | |

| Допускаемые места следов от толкателей, вставок и прочее | Указаны на чертеже | |

| Расчётная усадка | От 0,4% до 0,8% |

3.2 Схема формующего инструмента

На основе материалов разработана схема пресс-формы. Спецификация к данной схеме также представлена.

3.3 Описание работы формующего инструмента

Для изготовления методом литьевого прессования изделий с вертикальным глухим отверстием используют данную пресс-форму.

Отверстие оформляется неподвижным знаком 4, установленным внутри трубчатого выталкивателя 6. В последнем предусмотрены специальные пазы для вывода крепежных лапок знака, закрепляемых в плите 5, и обеспечения свободного хода выталкивателя. При разъеме пресс-формы по плоскости А-А пуансон 2 извлекается из загрузочной камеры 1. Затем включается выталкивающая система пресса, которая хвостовиком 8 и тягами 7 поднимает обойму матриц 3, обеспечивая разъем пресс-формы по плоскости Б-Б. Изделия извлекаются из матриц 3 и остаются на знаках 4. После выбора зазора между нижней и верхней частями выталкивающей системы они движутся совместно. При этом верхняя часть трубчатыми выталкивателями 6 снимает изделие со знаков 4. В исходное положение выталкиватели возвращаются тягой 7.

3.4 Тепловой расчёт формующего инструмента

Тепловыми расчетами определяется мощность электронагревателей пресс-формы, необходимая для обеспечения теплового режима прессования Тепловой расчет пресс-форм проводится в стартовом режиме ее работы. Уравнение теплового баланса пресс-формы:

Где  – теплота, необходимая для разогрева формы до температуры прессвания (без учёта потерь);

– теплота, необходимая для разогрева формы до температуры прессвания (без учёта потерь);  потери тепла за время разогрева;

потери тепла за время разогрева;  время разогрева формы до температуры прессования, (в зависимости от габаритов формы

время разогрева формы до температуры прессования, (в зависимости от габаритов формы  принимается от 30 до 45 мин).

принимается от 30 до 45 мин).

,

,

Где  теплоёмкость стали;

теплоёмкость стали;  - масса пресс-формы;

- масса пресс-формы;  температура стенки при прессовании (

температура стенки при прессовании (  );

);  температура окружающей среды

температура окружающей среды

,

,

Где  конвективные потери от боковых поверхностей;

конвективные потери от боковых поверхностей;  потери от поверхностей, контактирующих с плитами пресса;

потери от поверхностей, контактирующих с плитами пресса;  потери за счёт теплоизлучения нагретых поверхностей.

потери за счёт теплоизлучения нагретых поверхностей.

Форма эксплуатируется без изоляции.

,

,

Где  коэффициент теплоотдачи от металла;

коэффициент теплоотдачи от металла;  температура прессования;

температура прессования;  площадь боковых наружных поверхностей пресс-формы.

площадь боковых наружных поверхностей пресс-формы.

Потери теплоты через поверхности контакта формы с прессом равны :

Где  - температура пресса;

- температура пресса;  площадь контакта пресс формы с прессом;

площадь контакта пресс формы с прессом;  ;

;  коэффициент теплопроводности прокладки между формой и прессом;

коэффициент теплопроводности прокладки между формой и прессом;  толщина этой прокладки.

толщина этой прокладки.

В итоге получим уравнение теплового баланса пресс-формы:

3.5 Технологическая карта производства изделия

Технологическая карта процесса изготовления изделия включает в себя параметры, сообщаемые оборудованию, необходимые для получения изделий заданного качества. Технологическая карта процесса литья под давлением пельменницы представлена в Таблице

| Параметр | Единица | Значение |

| Тип, марка перерабатываемого полимера | СП3-342-02 | |

| Текучесть по Рашигу | мм | 100-190 |

| Температурные характеристики | ||

| Температура исходного материала | °С | 15 ¸ 20 |

| Температура литьевого прессования | °С | 110-130 |

| Температура формы | °С | 160-190 |

| Временные характеристики | ||

| Общее время цикла | сек | |

| Время смыкания формы | сек | |

| Время размыкания формы | сек | |

| Время впрыска | сек | |

| Общее время нагрева | сек | |

| скорость рабочего хода ползуна | мм/сек | |

| скорость рабочего хода выталкивателя | мм/сек | |

| Прочие характеристики | ||

| Усилие смыкания формы | кН | |

| Объем впрыска |

| |

| Производительность | кг/час | 1,311 |

| Скорость движения теплоагента по каналам | м/с | 0,8 |

Библиографический список

1. Основы конструирования формующего инструмента для переработки пластмасс: учеб. пособие / М.А. Шерышев – М.: РХТУ им. Д.И. Менделеева, 2007. – 152 с.

2. Альбом пресс–форм : учеб. пособие / Ю.Т. Панов, В.Ю. Чухланов, А.В. Синявин ; ВГУ–Владимир, 2005. –114 с.

3. Выбор пластмасс для изготовления и эксплуатации изделий : Справ. издание / Э.Л. Калинчев, Саковцева М.Б, Л.: Химия, 1987. –416 с.

4. Производство изделий из полимерных материалов: Учеб. пособие / В.К. Крыжановский, М.Л. Кербер, В.В. Бурлов, А.Д. Паниматченко. – СПб.: Профессия, 2004. – 464 с., ил.

Интернет ресурсы :

5. http://tehnorma.ru/

6. http://www.kaprolon-alvis.ru/

7. http://www.newchemistry.ru/

8. http://standartgost.ru/

9. http://files.stroyinf.ru/