|

|

Шегендеу тізбектері 10 страница

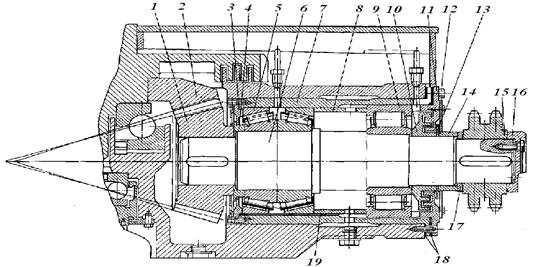

5.3-сурет. Ротордың тезжүргіш білігі

Мойынтіректердің өстік саңылаулары аралық төлкелер 8, 14 және стақан мен оның фланецтері арасында орналасқан металл төсемелердің 18 жиынтығы көмегімен реттеледі.

Конустық жұптың сенімді және шусыз жұмысы тістердің дұрыс түйісуі кезінде қамтамасыз етіледі, ол тістегершіктің 1 және дөңгелектің 2 бастапқы конустарының төбелерінің үйлесуімен іске асырылады. Ілінісу тістегершіктің өстік орналасуын болттарға арналған кертіктері бар жартысақина түрінде жасалған металл төсемелер 18 көмегімен өзгерту арқылы реттеледі. Осының арқасында төсемелер тығыздағыш бөлшектерді шешпей-ақ төсемелердің өтуіне жеткілікті болатын болттарды 12 аз ғана бұрап шығару арқылы орнатылады. Ілінісуді реттеудің дұрыстығы әдетте тістердің түйісу беті бойынша бақыланады. Роторларды жинақтау кезінде дәлдігі аз, бірақ жеңіл бақылау әдісін қолданады - тезжүргіш білікті жұмысшы қолының күші арқылы бұрау кезіндегі ротор столының айналуы бірқалыптылығы бойынша тексереді.

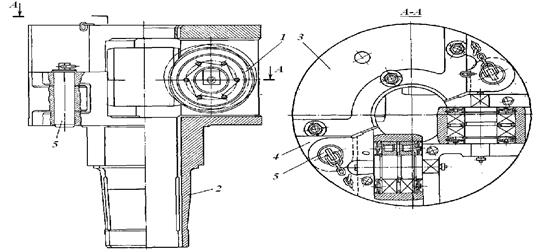

Роликтік қыспақ (5.4-сурет) тұрқыдан 2 және лақтырылмалы жақшадан 3 тұрады. Тұрқы және лақтырылмалы жақшаның төменгі бөлігі қақпақтармен 4 жабылады және болттармен бекітіледі. Лақтырылмалы жақша тұрқымен топса 5 арқылы қосылады. Тұрқының жоғарғы бөлігінде ішпектің квадраттық ойықтарына сәйкес квадраттық қима бар. Тұрқының төменгі бөлігі орталықтандырғыш цилиндрлік белдемшемен жабдықталған.

5.4-сурет. Роликті қыспақ

Ролик 1 өсінің цапфаларын лақтырылмалы жақшаның төменгі бөлігіне және тұрқының тік орналасқан қабырғаларындағы қимасы квадрат ойыққа орналастырады. Роликтердің арақашықтығын жетек құбыры квадраты өлшемдеріне сәйкес мойынтірек өстері цапфаларын бұру арқылы реттейді. Цапфалардың беттерінде мойынтіректерді майлауға арналған майайдағыштар бар. Бұрғылау роторларының техникалық көрсеткіштері 5.1-кестеде берілген.

5.1-кесте. Роторлардың техникалық көрсеткіштері

| Ротор түрі | Р-460 | Р-560-Ш8 | УР-560 | УР-760 | УР-950 | УР-1260 |

| Стол тесігінің диаметрі, мм | ||||||

| Ротор столына рұқсат етілген жүктеме, кН | ||||||

| Ротор столының ең жоғарғы айналу жиілігі, айн/мин | ||||||

| Ротор қуаты, кВт | ||||||

| Базалық арақашықтық, мм | - | - | ||||

| Конустық жұптың беріліс саны | 3,15 | 2,7 | 3,61 | 3,895 | 3,81 | 3,96 |

| Өлшемдері, мм: ұзындығы ені биіктігі | - | |||||

| Массасы, т | 3,1 | 5,1 | 5,8 | 8,5 | 10,3 |

5.2 Пневматикалық сыналы қысқыш

КТО кезінде жетек құбырдың қыспақтарын ротордан шығарады, ал құбырлар тізбегін роторда ұстап тұру үшін элеватор немесе пневматикалық жетекті сыналы қысқышты қолданады. Элеватормен салыстырғанда пневматикалық сыналы қысқыш КТО-ны жеңілдетеді және тездетеді. Сондықтан практикада пневматикалық сыналы қысқышпен (ПКР) жабдықталған роторлар кең таралған.

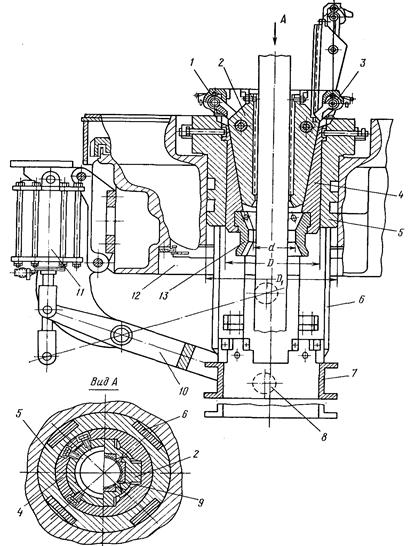

Пневматикалық сыналы қысқыш (5.5-сурет) төлкеден 5, екі конустық ішпектен 4, плашкалары 9 бар сыналардан 2 тұрады. Төлке және ішпектер столға қатысты жылжымай тұрады, ал плашкалары мен сыналар ішпектердің ойықтарында жылжиды.

Төмен жылжыған кезде сыналар ішпектердің ойықтарында сырғанайды және радиалды бағытта жақындасады. Тізбектің өзінің салмағынан сыналарда туындайтын радиалды күш әсерінен плашкалар құбырды қысады және тізбек роторда ұсталынып тұрады. Қысылып қалған құбырды босату үшін сыналар ілмекпен көтерілетін құбырлар тізбегімен бірге жоғары қарай қозғалады.

5.5-сурет. Пневматикалық сыналы қысқыш ПКР-560

Сыналы қысқыштың жетегі ротор тұғырының 12 кронштейнінде бекітілген пневматикалық цилиндрдің 11 көмегімен іске асырылады. Пневматикалық цилиндрдің штогы иінтіректің қысқа иығымен 10 қосылады. Иінтіректің ұзын иығының соңы айыр тәрізді түрде болады және сақиналық раманың роликтеріне 8 кигізіледі, онымен төлкенің 5 вертикалды бағыттаушы паздарында қозғалатын тіреуіш жалғанады. Тіреуіштердің жоғарғы шеттері траверсада 1 бекітілген, ол иінтіректерімен 3, сыналармен 2 қосылады.

Пневмоцилиндрдің поршендік қуысына берілетін қысылған ауаның әсерінен поршень штогы иінтіректі 10, сағат бағытына қарсы бұрады. Бұл кезде сақиналық рама 7, тіреуіштермен 6, траверсамен 1 және иінтірекпен 3 жоғары қарай жылжиды және сыналарды 2 көтереді. Сыналардың кері қарай қозғалуы қысылған ауаны пневмоцилиндрдің поршендік қуысына бергенде және иінтіректі 10, сағат бағыты бойымен бұрғанда іске асырылады. Иінтіректер 3 сыналарды көтеру және түсіру кезінде сыналардың радиалды бағытта орын ауыстыруын қамтамасыз етеді. Иінтірек 10 иығының қатынасы пневмоцилиндрдің поршень жүрісіне және сыналарды көтеру керек биіктігіне байланысты таңдалады.

Пневматикалық сыналы қысқыштардың техникалық сипаттамалары төменде келтірілген.

Пневматикалық сыналы қысқыш түрі .... ПКР-560 ПКР-300 ПКР-300М

Диаметрі, мм:

– ротор столының...............................................................560 760 760

– ішкі ажырамайтын төлке тесігінің ................................400 560 560

пневматикалық цилиндрдің..............................................200 250 250

Жүріс, мм:

пневмацилиндр поршенінің..............................................260 290 290

сыналардың.........................................................................422 544 544

Жұмыстық қысымы, МПа...............................................0,7-0,4 0,7-0,9 0,6-1

Сыналармен ұсталып тұрған тізбек массасы, т...............320 320 320

Ұсталып тұрған құбырлар диаметрлері, мм................73-168 114-140 114-299

Масса, кг..........................................................................1415 4410* 6925**

* Пневматикалық сыналы қысқыштардың массасы

** Пневматикалық сыналы қысқыштардың және әртүрлі құбырлармен жұмыс жасауға арналған төсемелі сыналар, сыналы плашкалар жиынтығының массасы

Сыналы қысқышпен ұсталып тұрған бұрғылау тізбегінің массасы плашкалар мен құбыр денесі арасындағы рұқсат етілген әсерлесу қысымымен шектеледі. Әсерлесу қысымдарын төмендету үшін құбырларды олардың бойлық бүйіржақтары арасындағы саңылауы аз болатындай етіп ұстайтын арнайы плашкаларды және ұзартылған сыналарды қолданады. Кейбір құрылымдарда үш сына орнына алты сынаны қолданады, ол қысу мөлшерінің біркелкі таралуына мүмкіндік береді.

Ұстап тұру мүмкіндігі жеткіліксіз сыналы қысқыштарды, элеваторларды орнатуға арналған төсемелі сақинамен (5.6 а-сурет) немесе құбырды муфтасының бүйіржағынан ұстап тұратын төсемелі сыналармен алмастырады.

Диаметрі конустық төлкеден үлкен болатын шегендеу құбырларын түсіру үшін сыналарды және конустық төлкені (5.6 б-сурет) алмастыратын төсемелі сақина қолданылады.

Пневматикалық сыналы қысқыш ротор жетегімен бірге жұпталған, соның арқасында сыналы қыспақ көтерілгенде ротор столы айналып кетпейді. Бұрғылау кезінде сыналар траверсамен бірге алынып тасталады және жетек құбыр астына арналған қыспақпен алмастырылады, ал тіреуіштер сақиналық рамасымен шеткі төменгі орынға түсіріледі. Пневматикалық сыналы қысқыштарды басқару бұрғышы пультінде орнатылған басқыш (педаль) кранмен іске асырылады.

5.6-сурет. Шегендеу тізбегін түсіруге арналған жабдық

1 – элеватор; 2 – төсемелі сақина; 3 – бекіткіш; 4 – төлке; 5 – тұрықтық төлке;

6 – центратор.

Роторлар топтық немесе жеке (индивидуальный) жетекпен болады. Топтық жетек кезінде ротор бұрғылау шығырының қозғалтқыштарымен шынжырлы беріліс, карданды білік, тісті бәсеңдеткіш көмегімен қосылады. Жеке жетек тереңдігі 6000м және одан да терең ұңғыларды бұрғылауға арналған электрлі бұрғылау қондырғыларында қолданылады. Ротормен берілетін айналу моментінің мөлшері жетектік білікте немесе ротордың күштік берілістерінде орналасқан датчиктермен бақыланады.

6. ТҮПТІК ҚОЗҒАЛТҚЫШТАР

6.1 Турбобұрғылар

Жалпы бұрғылау үрдісінде ротордан басқа қашауды айналдыруға түпкі қозғалтқыштар да қолданылылады. Оларға турбобұрғылар, бұрандалы түптік қозғалтқыштар және электробұрғылар жатады.

Ең алғаш өндірістік қолданысқа ие болған турбобұрғының құрылымын 1922 жылы И.А. Капелюшник жасаған және ол 1924 жылдан 1934 жылға дейін қолданылған. Турбобұрғы айналу жиілігі 2000¸2500 айн/мин жететін бір сатылы турбинаны құраған. Қашаудың айналу жылдамдығын азайту үшін бір, екі, үш сатылы планетарлы редуктор қолданылған. Турбобұрғының қуаты 10 а.к., сұйықтың қозғалыс жылдамдығы 60-70 м/с тең болған. Орташа жұмыс жасау ұзақтығы 3-5 сағатты құраған.

Бұл турбобұрғыны пайдалану негізінде П.Б. Шумилов турбобұрғының теориясын жасады. П.Б. Шумилов, Р.А. Иванесян және М.Г. Гусман бірігіп, бір секциялы тұрбобұрғыдан тұрақтылығы он есе жоғары, алғашқы көп секциялы турбобұрғы жасады. Көп сатылы турбобұрғы 1934 жылы жасалынды.

П.Б. Шумилов теориясының негізгі қағидалары:

1. Қажетті қуат пен айналу жиілігін алу үшін турбобұрғы көп сатылы болуы қажет.

2. Барлық турбиналар бірдей болуы қажет.

3. Турбина қалақшаларының гидроабразивті тозуын азайту үшін ротор статор сатыларының пішіні бір-біріне қатысты айнадағы кескін секілді жасалуы тиіс, ал ағынның жылдамдығы 10-12м/с аспау қажет.

4. Турбинадағы қысымның өзгеруі турбобұрғының жиілігі ауысуы кезінде айтарлықтай өзгермеуі керек.

6.2 Турбобұрғылар құрылымы жұмыс жасау приципі

Турбобұрғы өстік тіреумен жабдықталған түптік гидравликалық қозғалтқыш болып келеді және ондағы жуу сұйығы ағынының гидравликалық қуаты – айналу білігінің механикалық жұмысына айналады. Білікке тау жыныстарын талқандаушы аспап бекітілген. Турбобұрғы ұңғыға бұрғылау тізбегімен түсіріледі және ұңғы тереңдеген сайын жоғарыдан жаңа бұрғылау құбырлары жалғанады. Гидравликалық қозғалтқыш ретінде турбобұрғыда көпсатылы өстік турбина қолданылады.

Кинетикалық немесе сұйық ағынының жылдамдық энергиясы қолданылатын гидравликалық қозғалтқыштар – турбинадеп аталады. Турбинаның жұмыс жасау жағдайы сұйық қозғалысы мөлшерінің өзгеруі нәтижесінде атқарылады.

Турбобұрғыларда қалақша тәрізді көпсатылы өстік турбиналар қолданылады. 6.1-суретте турбобұрғы турбинасының статор мен ротордан тұратын бір сатысының сұлбасы көрсетілген.

6.1-сурет. Турбобұрғының бір сатысының құрылымы

1 – ротор; 2 – статор; 3 – статор қалақшасы; 4 – статор дөңгелегі; 5 – ротор қалақшасы.

Турбинаның жұмыс жасау принципі келесідей. Жуу сұйығы ағыны бұрғылау тізбегі арқылы турбобұрғының бірінші сатысына беріледі. Бірінші саты статорында сұйық ағынының қозғалыс бағыты қалыптаса бастайды, яғни сұйық статор қалақшасынан өтіп, оның көлбей бағытталған бетімен сырғанайды. Осылайша статор турбинаның бағыттаушы аспабы болып табылады.

Сұйық ағыны статор қалақшасынан ротор қалақшасына белгіленген бұрышпен түседі және роторға күш түсіреді, нәтижесінде сұйықтың қозғалыс энергиясы турбина білігімен катаң байланысқан роторды бұруға тырысатын күш туғызады. Бірінші саты роторының қалақшасынан сұйық ағыны екінші сатының бағыттаушы қалақшасына түседі және де қайтадан сұйық ағынының қозғалыс бағыты қалыптасып екінші сатының ротор қалақшасына беріледі. Екінші саты роторында да айналу моменті пайда болады. Осының нәтижесінде сұйық жер үсті бұрғылу сорабында пайда болған қысым энергиясы әсерінен турбобұрғының барлық турбина сатыларынан өтіп, арнайы арын арқылы қашауға беріледі. Көпсатылы турбобұрғыларда барлық сатылардың айналу моменті білікте жинақталады.

Турбиналардың жұмыс барысында турбобұрғы тұрқына қозғалмайтындай бекітілген статорлармен білікке бекітілген роторлар арасында мәні бірдей, бағыты әртүрлі реактивті момент пайда болады. Реактивті момент турбобұрғы тұрқы арқылы бұрғылау құбырларына беріледі және ол бұрғылау тізбегінің ұзындығы мен беріктігіне байланысты олардың белгілі бір бұрышқа бұралуын туындатады. Турбинаның энергия көзі болып, турбинаға кірер және шығар кездегі қысым өзгеруі салдарынан пайда болатын сұйық ағынының жылдамдық қуаты саналады.

Бұрғылау барысында қашауға өстік жүктеме турбобұрғы арқылы беріледі, өйткені оны тау жынысын талқандау аспабының дәл үстіне орнатады. Өстік жүктемені қабылдау және беру үшін, турбобұрғы тұрқының төменгі не жоғары бөлігіне орнатылған арнайы тіреумен жабдықталады. Турбобұрғы білігі жоғарғы жиілікпен, жоғарғы өстік жүктемемен жұмыс істейтіндіктен, біліктің центрін теңестіру үшін радиалды мойынтіректермен жабдықталады.

Өстік тіреу ретінде сериялық турбобұрғыларда резинамен металдан жасалатын сырғанау мойынтіректері қолданылады. Стандартты тербелмелі тіреуіш мойынтіректерін өстік тіреу ретінде қолдану керекті нәтиже бермеді. 1960 жылы ВНИИБТ-да (Всесоюзный научно-исследовательский институт буровой техники) турбобұрғыларға арнайы көпқатарлы шар тәріздес конструкциялы тіреу жасалынды.

Резинаметалдық мойынтірек бірнеше сатыдан тұрады. Әрбір саты корпусқа бекітілген өкшеден (подпятник) және турбобұрғы білігінде орнатылған дискіден тұрады. Сақиналар турбобұрғы білігін тозудан сақтауға және диск араларын берілген қашықтықта ұстауға арналған. Өкше жоғарғы, яғни дискі жағынан резинамен қапталған, төменгі және ішкі цилиндрлік беттері метал. Өкше тұрқы жуу сұйықтығын өткізуге арналған арналардан тұрады.

Турбобұрғының радиалды резинаметалдық тіреуіші ішкі беті резинамен қапталған тұрқыдан тұрады. Төменгі радиалды тіреуіш ретінде ниппель қолданылады. Ниппелдің резиналық қаптамасы сонымен қатар сальникті тығындауыш қызметін аткарады.

Турбобұрғының резинаметалдық мойынтіректерінің абразивті ортада жұмыс істеу қабілеттілігі бұрынғы Кеңес үкіметінің әртүрлі мұнайлы өлкелерінде 50-150 сағ. аралығын қамтыған. Осы уақытпен турбобұрғы жұмысының жөндеу аралық уақыты анықталады. Турбобұрғының резинаметалдық мойынтіректерінің салыстырмалы ұзақ жұмыс істеу уақыты- жуу сұйықтығындағы қатты ұсақ бөлшектер өкшенің жылтыр бетімен болаттан жасалған табан арасындағы қуысқа түскенде резиналық бетке күштеп батырылуымен түсіндіріледі. Осының салдарынан қатты бөлшектердің болат дискіге күштеп жанасуы резина тығындылығымен анықталады және метал мен резиналық бет аралығындағы меншікті қысымға байланысты емес. Осындай беттердің тозуы абразивті ортадағы екі қабатты беттердің жұмысына қарағанда 4-6 есе аз.

Турбобұрғының өстік өкшелік тірегінің қорабы өстік жүктемені сатыларға бірдей 0.5-1.0 МПа мөлшерінде бөледі. Резинаметалдық тіреудегі үйкеліс коэффициенті сумен жуғанда 0.04-0.10 саздық ерітіндіде – 0.06-0.16-ны құрайды.

Өстік тіреуі - көпсатылы сепараторсыз радиалды-тіреуішті шарикті мойынтірек (6.2 сурет) көрсетілген. Мойынтіректің әрбір сатысы араларында шарик 3 орналасқан сыртқы 1 және ішкі 2 жұмыс сақиналарынан тұрады. Жұмыс сақиналарының арақашықтығы сыртқы 4 және ішкі 5 аралық сақиналар қалыңдығымен анықталады. Мойынтірек үлкен абразивті бөлшектердің түсуінен сальникпен қорғалған. Сеператорсыз мойынтіректер абразивті ортада жұмыс істейтіндіктен олардың жұмыс істеу қабілеттілігіне тіреудің дұрыс орналасуы үлкен ықпал етеді. Өстік жүктеменің мойынтірек сатыларына бөлінуі бастапқы жұмысқа қосылу кезінде іске асады. Өкше тіректер сатылары арасында жүктеменің тең болуы тербелмелі мойынтіректердің ұзағырақ дұрыс жұмыс істеуіне жағдай жасайды.

6.2-сурет. Көпқатарлы өстік тербеліс тірегі

6.3 Бірсекциялы турбобұрғы

Т12М3 типті турбобұрғылардың сериялық шығарылымы 1952 жылы игерілді. Біріншіден осы турбобұрғылардың конструкциясы мұнай және газ ұңғыларын бұрғылаудың техникалық-экономикалық көрсеткіштерін арттыруға арналған талаптарына сәйкес болатын. Бірсекциялы турбобұрғылар диаметрі 240, 212, 195, және 172 мм болып жасалатын.

Т12М3 типті турбобұрғылар 100-120 сатыдан тұратын турбинадан, резинаметалдық өкшелік тіректерден, корпус бөлшектерінен тұрады. 6.3-суретте Т12М3Б-240 типті турбобұрғылардың ең тиімді конструкциясы көрсетілген. Білікте 22 ротор дискілері 13 орнатылған, төменгі тіреу төлкесі 20, төзімді төлке 18 және екі ортаңғы тіреу төлкесінен 14 тұрады. Барлық аталған бөлшектер ротордағы гайкамен 6 тартылған, өздігінен ағытылудан сақтау үшін контргайкамен 4 бекітілген сығушы қалпақ 5 қарастырылған. Гайканың 4 жоғарға бөлігі формасы конустық болып келген және бойлық тіліктерге ие. Қалпақ 5 контргайка әсерінен ішкі конуспен роторлы гайканың 6 тілінген аймағын біліктің бетіне қысып цанго эффектісін тудырады. Осының арқасында роторлық гайка 6 өздігінен ағытылудан сақталады. Төменгі тіреу төлкесі 20 және төзімді төлке 18 білікке 22 қарағанда буатпен (шпонка) 19 бекітіледі. Корпус 3 ішінде статор дискілері 12, ортаңғы тіреулер 15, жинақталған турбобұрғыда ротордың статорға қатысты орнын анықтайтын реттегіш сақина 10, және өкше тіректер 8 орнатылады. Ниппель 21 статор дискілер жүйесін, ортаңғы тіреу және өкшелерді корпуста 3 бекіту үшін арналған. Жоғарғы тіреу қызметін корпусты 3 бұрғылау тізбегімен жалғастыруға арналған аударма бүртігі 1 атқарады. Турбобұрғы білігі 22 төменгі бөлігінде қашауды немесе басқа да аспапты жалғауға арналған аудармамен 23 жалғастырылған.

6.3-сурет. Т12М3Б-240 Турбобұрғысы

1 – аударма; 2 – тұрқы төлкесі; 3 – тұрқы; 4 – контргайка; 5 – қалпақ; 6 – ротор гайкасы; 7 – өкше дискі; 8 – өкше төсемі; 9 – өкше сақинасы; 10, 16 – реттегіш сақина; 11, 17 – тығыздауыш сақина; 12 – статор; 13 – ротор; 14, 20 – сәйкесінше ортаңғы және төменгі тіректер төлкесі; 15 – ортаңғы тірек; 18 – тірек төлкесі; 19 – шпонка; 21 – ниппель; 22 – білік; 23 – білік аудармасы.

Ниппельдің 21 цилиндрлік (Т12М3Б-9 және Т12М3Б-6⅝ турбобұрғылары) немесе конустық (Т12М3Б-240, Т12М3Б-8, Т12М3Б-7½ және Т12М3Е-6 ⅝ турбобұрғылары) бұрандасы бар. Конустық бұранданы қолданған кезде турбобұрғы корпусында, бекіткіш бөлшектің ниппельді шетінде 16 бұрандалы реттегіш сақина орнатылады. Тығындаушы сақиналар 11, 17, білік пен ротор аралығындағы бос кеңістікке саздық ерітінді құйылуынан сақтайды.

Т12М3 типті турбобұрғыларда қайнатылған резиналық өкшелерден басқа ауыспалы резиналы ішпегі бар өкшелердің де қолданылуы қарастырылған. Бұл жағдайда турбобұрғы шифрына өлшемнен кейін СР әріптері қойылады. Өлшемі 195 және 172 мм турбобұрғыларда металдан жасалған ступица және пластмассалық ағындық торы бар құрастырмалы турбина қолданылады. Осы кезде турбобұрғы шифрына П әріпін жалғайды.

Т12М3К типті қысқа турбобұрғылар бір секциялы турбобұрғылар негізінде жасалады. Олар едәуір аз (30-60) турбиналық сатыларымен, тіреулерімен ерекшелінеді. Қысқартылған турбобұрғылар көлбеу бұрғылау кезінде ұңғыны бағдарлы бұрғылау үшін қолданады.

6.4 СТ түріндегі секциялы турбобұрғылар

Бұл турбобұрғылар екі және одан да көп өзара дәйекті түрде жалғанған секциялардан тұратын құрылым. Әрқайсысын жеке тұрқыда турбинаның 100 сатысынан жинайды. Турбобұрғыны секциялармен тікелей бұрғылау алаңында қосады. Секциялы турбобұрғылар терең ұңғыларды бұрғылауға арналған, өйткені бірдей жұмыс істейтін турбина сатылары санының артуының арқасында үлкен қуатқа ие болады. Секцияның диаметр өлшемдері бірсекциялы турбобұрғылардың өлшемдеріне сәйкес. Турбобұрғыны секцияларға бөлу кіші диаметрлі (127 және 104.5 мм) үлкен энергетикалық көрсеткіштерге ие турбобұрғыны жасауға мүмкіншілік берді. Турбобұрғыларда секциялар саны төртке дейін жетеді.