|

|

Часть II КОМПЛЕКСНАЯ ПЕРЕРАБОТКА РУД ЧЕРНЫХ МЕТАЛЛОВ 7 страница

В ряде стран работают промышленные предприятия и установки по утилизации мелкого лома – стальной, чугунной и цветной стружки. В конце 50-х годов был разработан и проверен в промышленном масштабе метод горячего брикетирования различных металлургических отходов, в том числе и мелкого скрапа— стальной и чугунной стружки. Удаление при горячем брикетировании масел и влаги, содержащихся в стружке, повышает содержание железа на 7 – 8%, а высокая плотность брикетов уменьшает их окисляемость.

Технология брикетирования в основном однотипна и включает операции грохочения стружки, ее загрузки в приемную камеру пресса, подпрессовки и брикетирования. Так, фирма «Мауer Pollock Steel Corp.» (США) брикетирует стружку в брикеты сечением 0,5x0,5 м и массой 320 кг на полностью автоматизированных прессах («Tezuka», Япония); производительность 30 брикетов в 1 ч (1000 т в неделю). Камера прессов – 3x1,8 м, общее усилие прессования 19000 МН при давлении в гидросистеме 17,5 МПа. Готовые брикеты транспортируют на склад или потребителю.

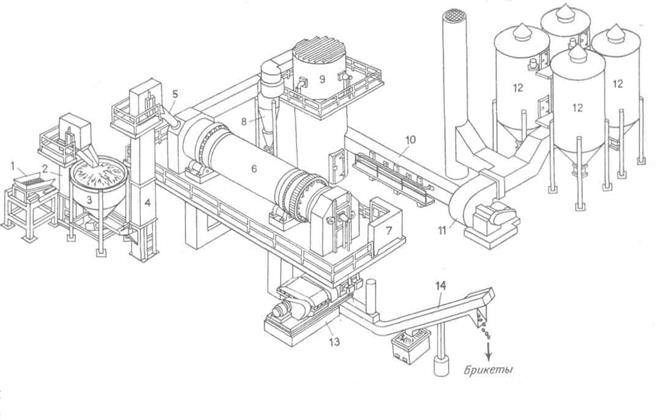

Технологическая схема горячего брикетирования стальной стружки приведена на рис. 11.20.

Рис. 11.20. Технологическая схема горячего брикетирования стальной стружки:

1 – грохот; 2 – вертикальный подъемник; 3 – накопительный бункер; 4 – элеватор; 5 – наклонный желоб; 6 – вращающаяся печь; 7 – пульт управления; 8 – циклон; 9 – теплообменник; 10 – трубопровод; 11 – эксгаустер; 12 – газгольдеры; 13 – пресс; 14 – конвейер для брикетов.

Стружка сортируется на грохоте 1 для удаления из нее крупных кусков металла. Подрешетный продукт — отсортированная стружка — вертикальным подъемником 2 подается в накопительный бункер 3. Из него элеватором 4 и наклонным желобом 5 стружка подается во вращающуюся печь 6, где для удаления остатков масла и влаги она обжигается при 650 – 700 °С.

Управление режимом обжига осуществляется с пульта 7. Отходящие из печи газы очищаются в циклонах 8, охлаждаются в теплообменнике 9, затем по трубопроводу 10 эксгаустером 11 отсасываются и выбрасываются в атмосферу или направляются в газгольдеры 12. Очищенная и просушенная стружка поступает на прессование в брикетный пресс 13. Готовые брикеты конвейером 14 подаются в приемник, а затем направляются на склад или потребителю.

Американская фирма «Ргаb» (Мичиган) специализируется на проектировании установок для горячего брикетирования скрапа. Отличительной особенностью большинства этих установок является двухстадийное измельчение стружки с контрольным грохочением, обработка измельченного скрапа во вращающихся трубчатых печах (27,4x3,5 м) с целью удаления влаги, масла, других горючих компонентов и нагрева перед брикетированием. Отходящие газы очищаются в системе, состоящей из сепаратора, устройства для высокотемпературного дожигания пылей и несгоревшего масла и мешочных фильтров для полной очистки.

Брикеты массой примерно 1,13 кг отличаются практически отсутствием вредных примесей и имеют высокую плотность, составляющую 80 – 90% от плотности стали или литейного чугуна. В 1985 г. мощности кислородных конвертеров в мире снизились до 538 млн. т по сравнению с 544 млн. т в 1984 г. Это обусловлено в первую очередь увеличением выплавки стали в дуговых печах с использованием скрапа, стоимость которого примерно вдвое ниже стоимости чугуна. Кроме того, использование 1 млн. т скрапа эквивалентно переработке 1,5 млн. т Fe-руды и 350 тыс. т угля при условии получения одинакового количества стали. По этим же данным, при применении скрапа на 86% уменьшаются отходы, загрязняющие воздушные и водные бассейны, на 40% сокращается расход воды и на 97% – отходы производства [39].

Цена выплавляемой стали зависит от количества скрапа в шихте и его стоимости, а доля скрапа, в свою очередь, зависит от типа сталеплавильного агрегата, в котором он используется. По данным, полученным в США, средняя доля скрапа для плавки в конвертере составляет 28%, для мартенов – 42%, для вагранок – около 90%, для электропечей – 97%.

По данным, полученным в ЧССР, при обычном кислородно-конвертерном процессе можно перерабатывать до 350 кг лома на 1 т стали. Однако при загрузке в печь холодного лома продолжительность достижения температуры сырья и нагрузка на печь будут выше, чем при использовании предварительно нагретого лома. Поэтому во многих странах разрабатываются и внедряются процессы предварительного нагрева лома с целью повышения производительности печей и удаления из него влаги и масел. Для этой цели разработаны различные системы оборудования.

Так, например, фирма «Melting Sistems» (США) разработала систему, состоящую из заключенного в металлический кожух транспортера, с помощью которого лом медленно перемещается в печи. Внутри кожуха расположены горелки, пламя которых направлено непосредственно на подаваемый лом. В боковых стенках кожуха расположены удлиненная камера сгорания и каналы. С помощью вентилятора несгоревшие углеводороды из внутренней части кожуха по каналам засасываются в камеру сгорания. Сюда же подается и воздух, что обеспечивает полное сгорание этих углеводородов.

Для выгорания углеводородов через горелки вначале дают окисляющее пламя, а после их выгорания – восстановительное для предотвращения окисления металла. Этот процесс позволяет не только увеличить количество скрапа в шихте электродуговых печей и повысить их производительность, но способствует улучшению экологических условий среды [19].

По данным, полученным в Японии, подогрев лома отходящими печными газами позволяет экономить до 6% энергии, затрачиваемой на плавку. Это соответствует экономии электроэнергии до 55 – 60 кВт-ч/т литой заготовки; снижается расход электродов в электрических печах на 0,3 – 0,5 кг/т стали, сокращается время плавки на 3 – 4%.

Фирма «Sidmar» (Бельгия) использует подогрев скрапа перед плавкой с помощью специальных горелок, через которые подается 9,5 м3 природного газа и 10 м3 кислорода на 1 т стали. При этом доля скрапа в шихте кислородных конвертеров увеличивается на 80 кг/т стали. Очень эффективен подогрев скрапа через донные фурмы сталеплавильного агрегата. Так, подобный подогрев скрапа в течение 2 – 2,5 мин обеспечивает повышение расхода скрапа в конвертерах завода Maxhiitte (ФРГ) на 50 кг/т стали.

Японская фирма «Nippon Kokan» предложила и использует трехстадийную систему подогрева скрапа. Система работает в паре с 60-тонной дуговой печью, из которой газ в количестве 1300 м3/мин поступает в камеру дожигания и затем последовательно в три камеры подогрева. В этих камерах на движущихся платформах расположена тара с измельченным скрапом. Температура газов, нагревающих скрап, постепенно снижается и в последней камере не превышает 70 °С, что обеспечивает оседание на поверхности скрапа углеводородных частиц, содержащихся в газах. При этом отпадает необходимость в дополнительной очистке газов. Дожигание СО в полости конвертера путем дополнительного ввода кислорода в пространство под ванной также способствует увеличению переработки скрапа. На том же заводе в ФРГ в 60-тонных конвертерах ввод кислорода (5 м3) для дожигания СО обеспечил увеличение доли скрапа на 60 кг/т стали [40].

Установлено, что окисление СО в С02 при дожигании отходящих газов является существенным дополнительным источником тепла при плавке скрапа, причем практически удается использовать 50 – 80% этого тепла. Увеличение содержания С02 с 10 до 30% в отходящих газах сокращает продолжительность плавки скрапа на 5 – 6%, а повышение температуры жидкого чугуна при заливке с 1360 до 1460 °С позволяет увеличить долю скрапа в шихте с 21 до 25,5%. Сокращение продолжительности плавки достигается при применении высокоуглеродистого скрапа, что может быть обеспечено введением дополнительного топлива (угольной пыли, коксовой мелочи, твердых углеродистых пластиков, алюминия) [41].

В последние годы нашли значительное применение и способы ввода в конвертеры специальных добавок, окисляющихся с большим тепловыделением, например высококремнистого чугуна. В качестве дополнительного топлива используют также FeSi, CaSi, CaC2, С и другие добавки. Получила распространение ин-жекция порошкообразного угля через фурмы. Так, в процессе фирмы «Arbed» в 180-тонных конвертерах можно перерабатывать шихту, содержащую до 460 кг скрапа на 1 т стали.

В ФРГ разработаны инжекционные процессы KS и KMS, рассчитанные на переработку 100% скрапа. Аналогичные результаты получены в Японии при плавках в кислородном конвертере с комбинированным дутьем. Способ включает загрузку скрапа и кокса (нижнее дутье), плавку с добавкой СаО, угля (комбинированное дутье), десульфурацию и т. д. На экспериментальном конвертере (7 т скрапа) продолжительность плавки составила 30 мин при температуре 1550 °С.

В 1980 г. фирма «Hiroshima» (Япония) предложила непрерывный сталеплавильный процесс с использованием автомобильного и других видов скрапа. При этом для производства жидкого металла используется вагранка, работающая на скрапе и коксе. Получаемый жидкий металл непрерывно поступает в рафинировочную печь для окисления углерода кислородом, а затем последовательно проходит несколько стадий обработки (десульфурация, индукционная и рафинировочная печи, раскислительное устройство и др.) с введением на различных этапах необходимых добавок (ферросплавы, флюс, кокс). Расход материалов на 1 т готовой литой заготовки (в кг): автомобильный скрап – 105,2, стальной скрап – 736,4, чугунный скрап – 210,4, кокс – 126,1 и т. д. Общий расход электроэнергии в процессе 95 кВт/т заготовки, производительность 10 000 т/мес. По данным фирмы, этот процесс на 10 – 20% экономичнее, чем электросталеплавильный.

В последние годы получили распространение плазменные печи для плавки лома (Австрия, Швеция, ФРГ и др.), причем отмечается, что при их использовании снижается себестоимость процесса.

11.5.2. Прокатная окалина

Ускоренное развитие прокатного производства привело к значительному увеличению расхода воды на охлаждение оборудования и образованию комплексных отходов, основным из которых является прокатная окалина. По химическому составу окалина близка к чистому магнетиту (65 – 72% Fe), а по гранулометрическому составу представлена в основном фракцией менее 0,2 мм. Выход окалины составляет в среднем 1,0 – 3% от массы готового продукта.

При окусковании железорудного сырья окалина, вводимая в шихту, служит полноценным заменителем суперконцентрата и способствует экономии твердого топлива за счет тепла окисления магнетита до гематита в процессе спекания. Однако в окалине содержится значительное количество влаги и смазочных масел (автолы АК-15, АК.-10, масло индустриальное 24, 30 и др.), которые не позволяют применять необработанную окалину при производстве агломерата. Правда, в отдельных случаях добавка в состав шихты сравнительно небольших количеств замасленной окалины (до 15 – 20%) несколько улучшает физико-химические свойства агломерата. Однако в большинстве случаев свойства агломерата ухудшаются, поэтому для введения окалины в агломерационную шихту необходимо удаление масел.

Для удаления масел из прокатной окалины широко применяются различные термические способы.

Во многих разработках удаление масел из замасленной окалины осуществляется после ее предварительного окускования, обычно в смеси с другими Fe-содержащими отходами. Добавка замасленной окалины в шихту, состоящую из других мел

ких Fe-содержащих отходов, оказывает положительное влияние на свойства брикетов и окатышей, причем особенно повышается механическая прочность неофлюсованных окатышей (в 2 – 3 раза).

ких Fe-содержащих отходов, оказывает положительное влияние на свойства брикетов и окатышей, причем особенно повышается механическая прочность неофлюсованных окатышей (в 2 – 3 раза).

На заводе фирмы «Sicartsa» (Мексика) из магнетитового концентрата и Fe-содержащих металлургических отходов изготавливают офлюсованные окатыши. Предусмотрена возможность работы на смеси магнетитового и гематитового концентратов с добавками Fe-содержащих отходов и гашеной извести. Обычно состав отходов формируется по мере их накопления на предприятии, они добавляются в шихту для окомкования в количестве 16%. Отходы состоят из доменного (40%) и конвертерного (21%) шлаков, колошниковой (3,7%) и конвертерной (5,2%) пылей, прокатной окалины (8,5%) и мелочи обожженных окатышей (~21%). Шихта, составленная из этих отходов, имеет примерно следующий состав (в %): Fe – 26,4; SiO2 – 20; А12O3 – 7,7; СаO – 26,7; MgO – 2,7 и т. д.

Перед смешиванием с рудными концентратами заводскую мелочь дополнительно дробят, а в состав шихты вводят известняк (1,5%) и гашеную известь (1,3%). Более крупную часть отходов (окалина и мелочь обожженных окатышей) измельчают в шаровой мельнице вместе с известняком. Колошниковая и конвертерная пыли поступают из систем пылеулавливания в виде шлама непосредственно в сгуститель, а затем смешиваются с остальной частью шихты. Подготовленная шихта гранулируется на тарельчатых грануляторах (диаметр 7,5 м), а сырые окатыши обжигаются на конвейерной машине системы «Драво – Лурги» (площадь – 180 м2). В качестве топлива при обжиге окатышей служит смесь доменного и коксового газов. Готовые офлюсованные окатыши обладают хорошими физико-механическими свойствами (Rсж > 2,6 МН на один окатыш).

Окалину используют в составе шихты и для получения безобжиговых окатышей с добавлением и без добавления твердого топлива. Обычно упрочнение таких окатышей осуществляют путем гидротермальной обработки в автоклавах в течение примерно 2 ч под давлением – до 2,1 МПа. По мнению фирмы, окатыши после автоклавной обработки могут быть использованы для получения губчатого железа. В США опробован безобжиговый способ окускования шихты, почти целиком состоящей из металлургических отходов (прокатная окалина, шламы доменного и сталеплавильного производства), 4 – 6% извести и 1 – 2%песка. Шихту перемешивают, выдерживают до полного гашения извести, окомковывают и обрабатывают в автоклавах. Готовые окатыши обладают высокой механической прочностью и низкой окисляемостью.

В Великобритании предложен аналогичный способ, но с более высоким расходом связующего и добавкой кремнийсодержащего компонента (0,5 – 5%), способного вступать в реакцию со связующим с образованием силикатных соединений. Кроме того, в состав шихты в качестве связующих вводят небольшие количества (до 3%) оксидов или солей натрия и калия. Указанные смеси гранулируют, подвергают автоклавной обработке и сушат (15—60 мин) при температуре 160СС. Установлено, что введение 40 – 50% замасленной окалины в состав шихты способствует значительному повышению прочности окатышей как в сыром, так и высушенном состояниях [42].

Предлагают использовать специальные обжиговые устройства для окускованного сырья из металлургических отходов, в том числе и прокатной окалины. Так, например, в Японии предложено использовать конвейерную печь для движущейся ленты брикетов. Особенность этой печи состоит в том, что над ее рабочим пространством расположена дополнительная камера сгорания, в которой пары масла самовозгораются в окислительной среде (дополнительная подача воздуха), испаряются и выводятся с помощью вентиляционной системы. Продолжительность цикла около 30 мин, что обеспечивает практически полное удаление масел из брикетов.

Предложены методы очистки и утилизации окалины, заключающиеся в смешивании ее с другими Fe-содержащими отходами и с тонкоизмельченным углем. При этом получают комбинированные рудо-угольные брикеты с различными связующими (смолы, пек, сульфитспиртовая барда и др.). Так, в Великобритании в качестве связующего использовали смесь сажи (1,25 – 2,75%) и термореактивной смолы (2,5 – 4%). В Японии по аналогичному способу брикеты подвергают низкотемпературной обработке с целью обезвоживания и удаления части масел и т. д.

Готовые брикеты используют в шихте электродуговых печей. Ряд фирм США и Канады работают над усовершенствованием процессов горячего брикетирования различных металлургических отходов, в том числе и прокатной окалины. Первые исследования (например, фирмы «Дофаско») показали, что из шихты, состоящей из прокатной окалины, колошниковой пыли и шламов, можно получить качественные по физико-механическим свойствам брикеты при сравнительно небольшом расходе тепла на нагрев (до 1000 °С). Было отмечено, что за счет содержания в колошниковой пыли около 7 – 8% углерода процесс восстановления брикетов протекает достаточно интенсивно.

Промышленные установки подобного типа в большинстве случаев оборудуются реакторами кипящего слоя, причем в стадии доработки находится вариант, в котором предусматривается утилизация тепла путем частичного нагрева шихты горячими брикетами (≈800 – 900 °С), выходящими из пресса. Для этого установки оборудуются различными устройствами, в том числе и сетчатыми барабанами, в которых происходит контакт между шихтой из отходов и горячими брикетами. При этом шихта из отходов частично нагревается и поступает для дополнитель  ного нагрева в реактор, а брикеты охлаждаются. Из них отсеивается мелочь (бой), которую направляют непосредственно в реактор. Охлажденные брикеты являются товарным, частично восстановленным продуктом.

ного нагрева в реактор, а брикеты охлаждаются. Из них отсеивается мелочь (бой), которую направляют непосредственно в реактор. Охлажденные брикеты являются товарным, частично восстановленным продуктом.

По данным фирм, эксплуатация установок показала широкие возможности горячего брикетирования и создания управляемого процесса, обеспечивающего регулирование качественных показателей брикетов. Общая стоимость горячего брикетирования Fe-содержащих отходов составляет ж69% от стоимости производства агломерата или окатышей (по другим источникам от 50 до 80%). Кроме США, процессы горячего брикетирования исследовались в СССР (МГИ, ДонНИИЧЕРМЕТ и др.), Канаде, ФРГ, Италии и других странах [18].

Значительное внимание уделяется использованию окалины для получения железофлюса, железококса, металлизованного продукта, высокоактивного углеродистого восстановителя для производства железистого порошка и чистого железа, для интенсификации коксохимического производства и др.