|

|

Экипировка локомотивов. Норма времени, размещение

Экипировка- это комплекс работ по снабжению локомотивов топливом, смазочными маслами, обтирочным материалом, песком, водой.

К экипировке локомотива также относится мойка. В моечной машине есть щетки, натирающие пасту, моющие и вытирающие щетки. Токоприемник опускается, локомотив через моечное устройство протягивается лебедкой, первые щетки наносят эмульсию, вторые щетки промывают, последние вытирают насухо. Существует и передвижная моечная машина.

Экипировка подразделяется на полную и частичную. Полная экипировка делается в оборотном депо (ПТОЛ) и в общем случае совмещают с ТО2. Норма времени на полную экипировку без ТО2 – 30 мин, на частичную – 20 мин. Частичная экипировка производится в пунктах смены локомотивных бригад.

Экипировка делается в закрытых стойлах и совмещается с техническим обслуживанием на ПТОЛ.

Норма на экипировку совместно с ТО2:

- грузовых локомотивов- 60 минут;

- пассажирских локомотивов-120минут.

Размещение ПТОЛ определяется пробегом локомотива между пунктами сабжения песком и топливом. Объемы песка в бункерах и топлива в баках на локомотиве определяют расстояние, а значит и расположение экипировочных устройств.

Максимальный пробег между пунктами снабжения песком:

,

,

где 0.9- это 10%-ый запас песка;

ξ- объем песочных бункеров, м3;

qmax - норма расхода песка, м3/млн т км бр;

Q - масса состава, т;

Пробег между пунктами по снабжению топлива:

,

,

где Е- объем топливных баков, кг;

Q - масса состава, т;

е - норма расхода топлива на измеритель поездной работы, кг/104 т км бр.

Обычно экипировка производится на:

- станции, где есть оборотное депо (ПТОЛ);

- тяговой территории основного депо;

- приемо-отправочных путях участковых станций, где производится смена локомотивных бригад.

Песочное хозяйство

Песок необходим, чтобы посыпать его под колеса на рельсы, когда колесная пара начинает боксовать или юзовать для стабилизации (увеличения) сцепления колес с рельсами.

Песок бывает нормального качества, содержащий 70 % кварца и повышенного качества, содержащий 90% кварца, который используется на дорогах Урала и Сибири, диаметр песчинок равен 0.1-2.0 мм.

Песок, топливо, смазка проверяется в химико-технической лаборатории еще до разгрузки из вагонов. Топливо и смазка в процессе эксплуатации также анализируется и по спектральному анализу смазки определяется износ деталей, например, дизеля.

Суточный расход песка определяется:

,

,

где Асут - суточная работа всех поездов, т км бр;

qср- средняя норма расхода песка, м3/млн т км бр;

а - доля, которая учитывает распределения песка на том или ином складе.

Песок добывается в карьерах, привозится и хранится на складе. Склады бывают открытого типа для сырого песка и закрытого типа для сухого.

Чтобы высушить песок имеются: печь СОБУ (сушило огневое барабанное угольное), сейчас модернизировали и теперь вместо угля подается топливо через форсунки.

Принцип действия печи СОБУ: состоит из топки (1), барабана (2), который вращается под наклоном. На барабане есть венец (3) и мотор с шестерней (4), работающий от сети 220 В. Барабан находится на 4-х опорных роликах (5). Внутри барабана имеются перегородки по которым песок постоянно перемешивается. Песок просеивается через сито (6) и попадает в бункер сухого песка. Из бункера сухой песок выдавливается сжатым воздухом и по трубам отправляется на склад. Также имеется шнек, через который подается сырой песок со склада сырого песка в печь.

Барабанное сушило типа СОБУ для песка

5.2.Организация работы ПТОЛ

ПТОЛ - объединенный пункт экипировки и технического обслуживания (ТО 2) локомотива. Есть слесари по ремонту подвижного состава: слесарь-механик, отвечающий за ремонт механической и ходовой части; слесарь-аппаратчик; ремонтирующий высоковольтную и низковольтную электроаппаратуру; слесарь-моторист, ремонтирующий тяговые двигатели и вспомогательные машины; слесарь-дизелист, производящий ремонт дизеля.

При заходе локомотива на ТО2 за 1,0 ч (2,0 ч), слесари должны согласно технологической карте успеть осмотреть и, при необходимости отремонтировать локомотив.

На локомотиве есть “Журнал технического состояния локомотива” (ТУ-152)

Когда локомотивная бригада ставит локомотив, то записываются в журнал все замечания, обнаруженные в поездке.

Каждый слесарь, кроме обязательной работы обязан просмотреть эти замечания и устранить их. Особое внимание уделяется осмотру узлов, которые влияют на безопасность движения. Это колесные пары, механическая часть, автосцепка и др.

Одновременно с техническим обслуживанием производится экипировка локомотива песком, топливом, водой, смазкой и заправкой маслом кожухов зубчатой передачи.

Если обнаружена крупная неисправность, то локомотив отправляется в в ремонтное депо. После проведения Т02 бригадир в журнал ставит штамп. Мастер обязан лично проверить выполненную работу. Трудоемкость работы для электровозов постоянного тока - 5-9, переменного тока- 6-10. для тепловозов - 15-18 человеко.-часов.

Температура в помещении должна быть не менее 150С

5.2.1.Эксплуатационная надежность локомотивов

Эксплуатационная надежность – это свойство локомотива безотказно работать в течение, какого-то времени (пробега).

Долговечность - очень важный показатель и критерием долговечности является отказ.

Отказ – событие в результате совершения, которого наступает полная или частичная утрата работоспособности.

В локомотивном хозяйстве различают две категории отказов:

1. Отказ в пути следования (с требованием резерва или без требования);

2. Неисправность локомотива, требующая внепланового ремонта.

Резерв – запасной локомотив, в случае аварии выезжающий на перегон и оттаскивающий поезд.

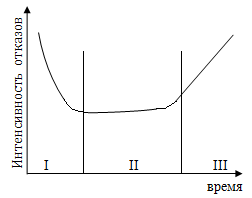

На рисунке показана зависимость интенсивности отказа локомотива от времени работы. Весь период эксплуатации локомотива условно можно развить на три зоны:

I – я зона – выход из строя отдельных узлов и деталей после ремонта или постройки локомотива по вине ремонтников (“человеческий фанктор”);

II – я зона – нормальной работы локомотива;

III – я зона, которой интенсивность отказов возрастает уже из-за износа деталей и узлов.

Выход из строя после ремонта или постройки.

11- Зона нормальной работы

111 – зона, в которой интенсивность отказов возрастает из-за износа деталей и узлов.

Долговечность сказывается на сроке службы.

Срок службы – технический ресурс и нерабочее время (время простоя, время в резерве, время в ремонте)

Технический ресурс – пробег или время работы локомотива до предельного износа.

Ориентировочный срок службы для локомотива – 40 лет.

Оптимальная периодичность ремонта из технико-экономических расчетов и затрат на восстановление деталей.

Для примера возьмем цилиндропоршневую группу дизеля. В процессе работы изнашиваются уплотняющие кольца и для получения той же мощности требуется больший расход топлива. С износом цилиндров и поршней перерасход топлива возростает.

Ср – стоимость ремонта дизеля;

Спт – стоимость перерасхода топлива, при выполнении той же работы.

Стоимость ремонта (Ср) незначительно увеличивается по мере износа цилиндро-поршневой группы, а стоимость перерасходованного топлива (СПТ) резко увеличивается и наступает время, когда СПТ>СР. То есть затраты на топливо превышают затраты на ремонт. В этот момент тепловоз целесообразно поставить на ремонт, но с учетом надежности ремонт делается несколько раньше (tопт).

Все эти закономерности работают для всех крупных узлов.

После расчета выбирается оптимальный период ремонта.

5.2.2.Система ремонта

Для поддержания локомотивов в технически исправном состоянии существует планово - предупредительная система ремонта и технического обслуживания. Ремонт – комплекс операций по восстановлению неисправности и ресурса локомотива.

ТО-1 - техническое обследование первого объекта, выполняются локомотивными бригадами во время приемки и сдачи (15 - 20 мин.) Машинист следит за исправностью электроаппаратуры. Помощник машиниста производит незначительный ремонт механической части.

ТО-2 - выполняется вместе с экипировкой в ПТОЛ комплексной

бригадой (смотри выше). Это время нахождения на ТО2 локомотив считается в эксплуатируемом парке.

ТО-З – техническое обслуживание третьего объема производится в ремонтном депо комплексной бригадой.

ТО-4 – выполняется с целью поддержания профиля бандажей в пределах, установленных в инструкции и обточкой колесных пар без выкатки на станках типа КЖ20М, расположенных в яме под рельсами. Локомотив наезжает на него, и токарь снизу обтачивает колесные пары по очереди.

ТО-5 – техническое обслуживание после прихода с завода или перед постановкой в запас или резерв.

ТР-1 - текущий ремонт первого объема, выполняется в цехах ремонтного депо комплексными бригадами.

ТР-2 - текущий ремонт второго объема.

ТР-З - текущий ремонт третьего объема (самый крупный деповской ремонт), делается с разборкой локомотива, кузов поднимается на домкратах, выкатываются тележки. Все узлы разбиваются, отправляются в ремонт в другие цеха. Затем все отремонтированные узлы и агрегаты возвращаются в цех ТР3 для сборки. Выполнятся в специализированных локомотивных депо (базовых).

СР - средний ремонт, проводится на завод е имодет выполняться в базовых локомотивных депо.

КР - капитальный ремонт выполняется для восстановления эксплуатационных характеристик и его ресурса.

КРП - капитальный ремонт с продлением срока службы. Заменяют электроаппараты, автоматизируется управление локомотивом. Контроллер машиниста заменяют кнопками.

Для примера покажем основные работы бригады на ТО1.

Машинист осматривает электроаппаратуру и при необходимости производит осмотр тягового двигателя.

Помощник машиниста - регулирует рычажную передачу со сменой тормозящих колодок (самая трудоемкая работа с привлечением машиниста)

- закрепляют ослабленные болты;

- производится смазка (у старых локомотивов);

- устраняют утечку воздуха;

- продувка резервуаров;

- очищение от грязи и снега.

Если что-то нельзя устранить силами локомотивной бригады, то такой локомотив отправляется в ремонтное локомотивное депо.

5.2.3.Средства технической диагностики (СТД)

В настоящее время стараются отойти от планово-предупредительного ремонта. Западно-Сибирская ж.д. перешла на систему ремонта по техническому состоянию локомотива. Техническое состояние определяется приборами. Например, ОмГУПС предложил большой комплекс по технической диагностике (АСТД), который располагается в отдельной комнате. И оттуда к каждому стойлу подходят провода, которые подсоединяются к локомотиву. Оператор сидит в комнате и приборами проверяет техническое состояние локомотива: изоляция цепей, замер активного сопротивления всех цепей, правильность перехода с одного вида группировки тяговых двигателей на другой: С на СП, СП на П. Результаты заносятся в память компьютера. И когда локомотив вторично заходит на ремонт его параметры сравнивают с предыдущими.

Для технической диагностики используют «ПРОГНОЗ», который расположен на тележке - малый компьютер, имеющий магнитные датчики, которые присоединены к буксам, зубчатым передачам и на моторно-якорные подшипники тягового двигателя. Колесные пары приподнимают на домкратах (тумбочках) и под низким напряжением двигатель с колесной парой вращается. По вибрации определяют техническое состояние узлов (степень износа). Все параметры заносятся в память. «Доктор-30» осуществляет проверку технического состояния электро-аппаратуры. Это переносной аппарат.