|

|

Обзор существующих способов двухстадийного дегидрирования.

Сущ. способ получения 1,3-бутадиена, включ. в себя следующие стадии:

· дегидрирование бутана в бутены;

· выделение бутан-бутеновой фракции из контактного газа первой стадии дегидрирования;

· разделение бутан-бутеновой фракции с возвратом бутана на первую стадию дегидрирования;

· дегидрирование бутенов в бутадиен;

· выделение и очистка бутадиена.

Исх. сырье - бутановая фракция, выделяемая из попутных газов и газов нефтепереработки, предварительно очищенная от изобутана и пентенов.

Дегидрирование бутана в бутены.

Для проведения первой стадии - дегидрирование бутана в бутены -используется реактор с кипящим слоем катализатора. Данный процесс впервые разработан и освоен в промышленных масштабах в Советском Союзе. Дегидрирование и регенерацию катализатора проводят в отдельных аппаратах, которые расположены параллельно или соосно один над другим. Такие аппараты отличаются целым рядом преимуществ в сравнении с аппаратами, в которых катализатор неподвижно располагается на нескольких тарелках: 1) изотермичность слоя, которая достигается благодаря активному перемешиванию; 2) текучесть слоя, в результате которой появляется возможность транспортировки закоксованного катализатора из реактора в регенератор и обратно; 3) высокая поверхность межфазного обмена, обусловленная малым размером частиц кат-ра, в результате — высокие скорость теплообмена и массопередачи; 4) низкое гидравлич. сопротивление слоя, обеспеч. уменьшение энергозатрат и повышающее скорость процесса. Технологич. схема процесса дегидрирования бутана в бутены - на рис. 10.

Свежая и рецикловая бутановая фракция испаряются и перегреваются до 550  . Из печи перегретые пары бутана поступают через распределительную решетку под кипящий слой в реактор 5. Кат-р алюмохромовый ИМ-2201. Для подавления побочных реакций и снижения температуры контактного газа в реакторе над кипящим слоем установлен закалочный змеевик, служащий перегревателем паров бутадиеновой фракции. Теплота подводится с регенерированным кат-ром, который вводится в реактор над верхней секционирующей решеткой, а отработанный кат-р выводится снизу реактора. Контактный газ после закалочного змеевика проходит циклоны, распол. в верху реактора, в кот. отделяется основное количество кат-ной пыли, и направл. на охлаждение в котел-утилизатор 8, где охлаждается до 300-400

. Из печи перегретые пары бутана поступают через распределительную решетку под кипящий слой в реактор 5. Кат-р алюмохромовый ИМ-2201. Для подавления побочных реакций и снижения температуры контактного газа в реакторе над кипящим слоем установлен закалочный змеевик, служащий перегревателем паров бутадиеновой фракции. Теплота подводится с регенерированным кат-ром, который вводится в реактор над верхней секционирующей решеткой, а отработанный кат-р выводится снизу реактора. Контактный газ после закалочного змеевика проходит циклоны, распол. в верху реактора, в кот. отделяется основное количество кат-ной пыли, и направл. на охлаждение в котел-утилизатор 8, где охлаждается до 300-400  . Из КУ контактный газ поступ. в тарельчатый скруббер 9, в кот. охлаждается до 50

. Из КУ контактный газ поступ. в тарельчатый скруббер 9, в кот. охлаждается до 50  . После скруббера контактный газ поступает в сепаратор для отдел. унесенной воды, затем направляется на выделение бутан-бутеновой фракции.

. После скруббера контактный газ поступает в сепаратор для отдел. унесенной воды, затем направляется на выделение бутан-бутеновой фракции.

Отработанный кат-р поступает в отпарную секцию в нижней части реактора, где освобождается от УВ-ов продувкой азотом, а затем прогретым воздухом транспортир. в регенератор 6 (по конструкции сходен с реактором).

Регенератор секционирован 6 решетками. В нем различают две зоны: зону окисления (нижние решетки) и зону регенерации (верхние решетки), куда подается топливный газ. Кат-р регенерируется при Т=600-650  и Р=0,118 МПа. Регенерированный кат-р поступает на восстановление в стакан регенератора, куда для этого подается абгаз. Восстановленный кат-р транспортируется азотом в реактор.

и Р=0,118 МПа. Регенерированный кат-р поступает на восстановление в стакан регенератора, куда для этого подается абгаз. Восстановленный кат-р транспортируется азотом в реактор.

Рис. 10. Схема дегидрирования бутана в бутены.

Таблица 7. Условия и показатели процесса дегидрирования бутана в бутены.

| Показатель/параметр процесса | Значение |

Температура сырья на входе в реактор,

| 540-550 |

Температура поступающего катализатора,

| 640-650 |

Температура отработанного катализатора,

| 560-656 |

Температура контактного газа (вых)

| 580-585 |

Температура в кипящем слое катализатора,

| Не более 595 |

| Давление, МПа | 0,118 |

| Объемная скорость подачи сырья, ч-1 | 160-180 |

| Выход непредельных углеводородов С4 в расчете на пропущенный бутан, %(масс.) | |

| Селективность, %(масс.) | |

| Конверсия, %(масс.) |

Таблица 8. Состав контактного газа дегидрирования бутана, %масс..

| Вещество | Содержание, %(масс.) | Вещество | Содержание, %(масс.) |

| Водород | 1,6 | Бутены | 25,4 |

| Метан | 2,5 | Бутан | 57,0 |

| Этан | 2,7 | С5 и выше | 0,2 |

| Пропан | 4,3 | Оксид углерода | 0,9 |

| Бутадиен | 1,0 | Диоксид углерода | 0,3 |

| Изобутан | 1,6 | Азот | 2,5 |

Дегидрирование бутенов в бутадиен.

В представленном способе дегидрирование бутенов проводится в адиабатических реакторах на стационарном слое хром-кальций-никельфосфатного катализатора марки ИМ-2204. Установка состоит из двух одинаковых реакторов: один работает на контактировании, другой - на регенерации. Внутри реактора располагается решетка, на которую помещается катализатор.

В связи с быстрым закоксовыванием катализатора дегидрирование ведется короткими циклами по 30 мин:

| Дегидрирование | 15 мин |

| Продувка паром | 2 мин |

| Регенерация | 11мин |

| Продувка паром | 2 мин |

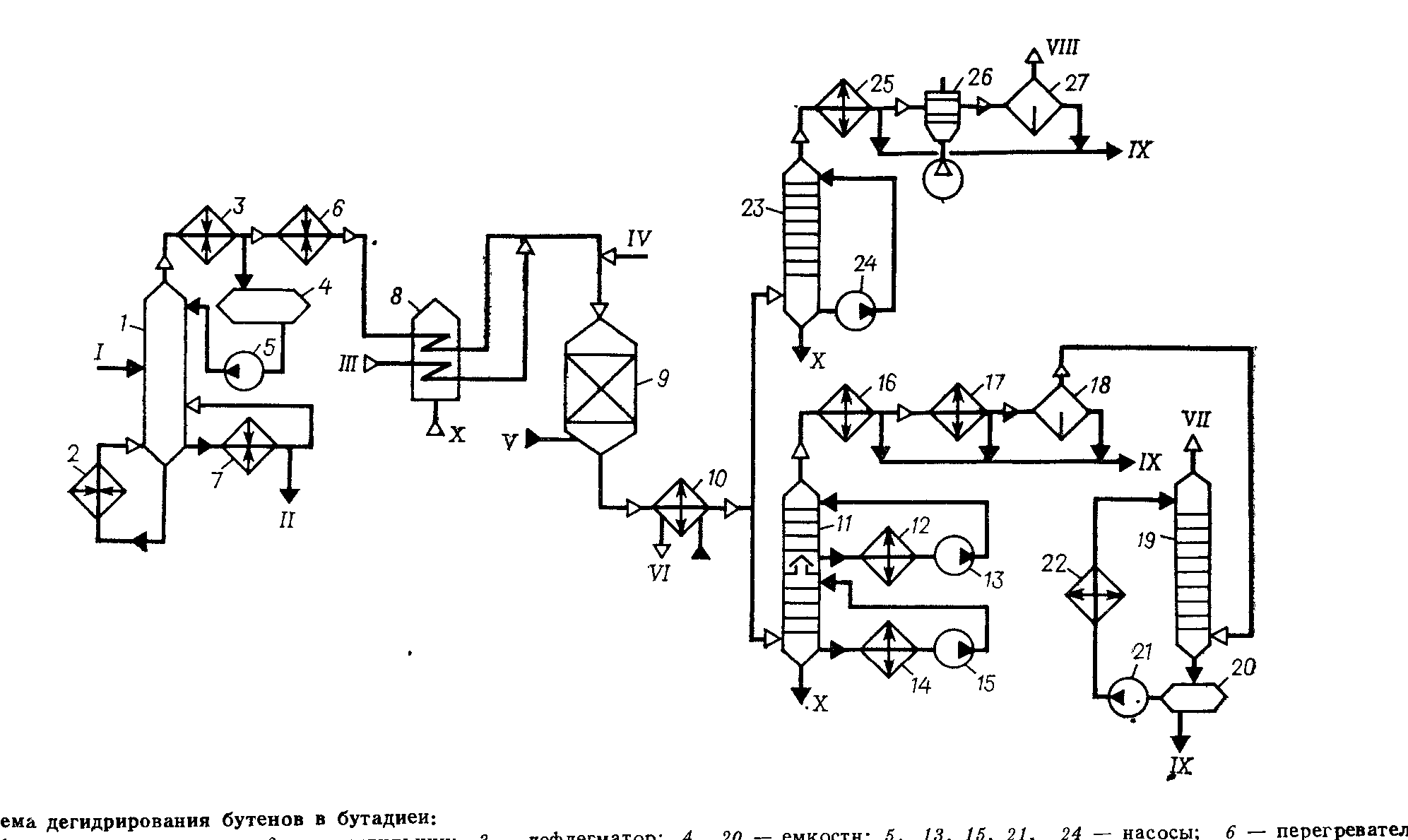

Технологическая схема процесса дегидрирования бутенов - на рис. 11.

Рис. 11. Схема процесса дегидрирования бутенов.

Исходная бутеновая фракция сначала подается в колонну для отгонки тяжелых примесей, а затем направл. в перегреватель, перегрев на 10-15  .

.

Для предотвращения коксообразования в реакторе в линию сырья до перегревателя подается этилмеркаптан из расчета 0,0005-0,0012%масс. от ∑ количества пара и бутановой фракции. Из перегревателя бутены поступают в пароперегревательную печь 8, в ней происходит нагрев до 450-500  . Водяной пар в печи перегревается до 700-750

. Водяной пар в печи перегревается до 700-750  . При вводе в реактор происходит смешение бутенов с водяным паром. Водяной пар понижает парц. Р УВ, является т/носителем и подавляет отложение кокса на кат-ре.

. При вводе в реактор происходит смешение бутенов с водяным паром. Водяной пар понижает парц. Р УВ, является т/носителем и подавляет отложение кокса на кат-ре.

Для предотвр. вторич. реакций термического разложения УВ проводят закалку газа - понижение Т контакт. газа до 530  впрыском пар. конденсата.

впрыском пар. конденсата.

После реактора контактный газ поступает в КУ 10, где охлаждается до 250  , и направляется на дальнейшее охлаждение в скруббер, разделенный на 2 секции. В нижней секции происходит очистка газа от катализаторной пыли, удаление тяжелокипящих продуктов, охлаждение контактного газа до 130

, и направляется на дальнейшее охлаждение в скруббер, разделенный на 2 секции. В нижней секции происходит очистка газа от катализаторной пыли, удаление тяжелокипящих продуктов, охлаждение контактного газа до 130  . В верхней части происходит дальнейшее охлаждение до 115-125

. В верхней части происходит дальнейшее охлаждение до 115-125  и частичная конденсация водяного пара. Дальнейшее охлаждение происходит в конденсаторах, после них контактный газ с Т=65-75

и частичная конденсация водяного пара. Дальнейшее охлаждение происходит в конденсаторах, после них контактный газ с Т=65-75  поступает в нижнюю часть скруббера, где происходит окончательная конденсация водяного пара и охлаждение контактного газа до 50

поступает в нижнюю часть скруббера, где происходит окончательная конденсация водяного пара и охлаждение контактного газа до 50  циркулирующим абсорбентом. Далее контактный газ направляется на разделение газов дегидрирования бутенов.

циркулирующим абсорбентом. Далее контактный газ направляется на разделение газов дегидрирования бутенов.

Таблица 9. Условия и показатели процесса дегидрирования бутенов.

Температура в реакторе,

| 600-650 |

Температура парогазовой смеси на входе в реактор,

| |

Температура контактного газа,

| 580-590 |

| Объемная скорость подачи сырья, ч-1 | 130-180 |

| Мольное соотношение бутены:водяной пар | 1:20 |

| Выход бутадиена в расчете на пропущенные бутены, %(масс.) | |

| Селективность, %(масс.) | |

| Конверсия, %(масс.) |

Таблица 10. Состав контактного газа дегидрирования.

| Вещество | Содержание, %(масс.) | Вещество | Содержание, %(масс.) |

| Водород | 1,4 | Бутан | 7,1 |

| Метан | 1,3 | Бутены | 59,0 |

| Этан | 0,7 | УВ С5 и выше | 0,9 |

| Пропан | 3,1 | Оксид и дикосид углерода | 1,4 |

| Бутадиен | 24,7 | Азот | 0,3 |

| Изобутан | 0,1 |