|

|

Правила пользования прибором

Пользоваться микроманометром рекомендуется в такой последовательности:

- установить прибор на устойчивом столе, плите и т. п.;

- отрегулировать регулировочными ножками положение прибора, чтобы в каждом уровне пузырек стоял в центре;

- установить кронштейн с измерительной трубкой в крайнее верхнее положение, соответствующее К=0,8;

- повернуть пробку трехходового крана против часовой стрелки до упора;

- вывернуть из крышки пробку 18 и залить в резервуар этиловый спирт (с плотностью γ=0.8095+0,0005 г/смз) в таком количестве, чтобы уровень его в стеклянной измерительной трубке установился приблизительно против нулевого деления шкалы, а затем поставить на место пробку 18, затянув ее до отказа;

- надеть на штуцер б трехходового крана отрезок резиновой трубки и поставить пробку трехходового крана в рабочее положение, поворачивая ее по часовой стрелке до упора. Поднять подсосом уровень спирта в стеклянной измерительной трубке примерно до конца шкалы и убедиться в отсутствии воздушных пробок в столбике спирта. В случае обнаружения воздушных пробок выдуть их вместе со спиртом в резервуар;

- повернуть пробку трехходового крана против часовой стрелки до упора, поставить кронштейн с измерительной трубке на необходимый наклон и регулятором уровня окончательно скорректировать нуль;

- соединить прибор с объектом измерения и проверить положение прибора по уровням; если прибор сбился – подрегулировать его регулировочными ножками;

- повернуть пробку трехходового крана по часовой стрелке до упора и приступить к отсчетам;

- во время работы периодически контролировать нуль прибора, ставя трехходовой крап в положение контроля, а также следить за положением прибора по уровням.

Чтобы лучше видеть мениск, этиловый спирт, заливаемый в микроманометр, рекомендуется подкрасить метиловым красным красителем «метилрот» (50 мг на 1 л спирта).

Отсчет должен производиться с точностью 1/4 деления шкалы.

Погрешность показаний прибора не выходит за предел, указанный в выпускном аттестате, в том случае, если залитый в прибор спирт имеет плотность γ=0,8095±0,0005 г/см3.

Если спирт будет иметь другую плотность, определяемую с погрешностью ±0,0005 г/см3, для получения истинного значения измеряемой величины вводят поправку п, указанную в прилагаемой таблице.

Таким образом, истинное значение измеряемой величины определяется из выражения:

Нл=Нв·К·п кгс/м2 (3.1)

где, Нв – отсчет по шкале микроманометра;

К – постоянная прибора, при которой производились замеры;

п – поправка, зависящая от температуры и крепости спирта

Давление Р, Па, при измерении микроманометром ММН определяют по формуле:

Р=l·n·g·K, кг/м2 (3.2)

где, l – отсчет по шкале, мм;

К – постоянная прибора. Значение К, нанесенные на стойке, на которой фиксируется положение стеклянной трубки, следующие: 0,2; 0,3; 0,4; 0,5; 0,8.

k = sin·α· ρ (3.3)

где, α – угол наклона трубки к горизонту, град;

ρ – плотность жидкости, г/см3;

Значения к вычислены для этилового спирта ρ = 0,8095 г/см3.

Поправку n вносят, если плотность этилового спирта не равна 0,8095. Поправка дна в паспорте прибора.

Для непосредственного восприятия давления воздуха и передачи его манометру служит пневмометрическая трубка. Для вентиляционных измерений обычно применяют трубки HOT (Московский институт охраны труда).

Пневмометрическая трубка МИОТ (рисунок 2) изготовляется из двух спаянных по длине трубок. Одна из них, имеющая полушаровую головку с отверстием посередине, предназначена для измерения полных давлений; другая, имеющая глухой скошенный с двух сторон конец, – для измерений статических давлений. На некотором расстоянии от конца в стенках второй трубки имеются четыре отверстия диаметром от 0,5 до 0,8 мм.

Рисунок 3.2 - Пневмометрическая трубка МИОТ:

1 – трубка для полных давлений; 2 – трубка для измерения статических давлений

При измерении давления пневмометрическая трубка с помощью резиновых шлангов присоединяется к микроманометру. Пневмометрическая трубка вводится в воздуховод через лючок и помещается в потоке воздуха.

Лабораторная работа № 4

Тема: Микроманометр. Работа центробежного вентилятора в вентиляционной сети

Цель работы: Испытание центробежного вентилятора с построением эпюр давлений

Система механической вентиляции состоит из вентилятора и присоединенной к нему вентиляционной сети. Вентилятор является гидравлической машиной, создающей разность давления воздуха, которая используется для перемещения воздуха по воздуховодам.

Давлением, создаваемым вентилятором, называется разность абсолютных полных давлений воздуха в сечениях нагнетательного и всасывающего патрубков вентилятора:

(4.1)

(4.1)

В свою очередь:

(4.2)

(4.2)

(4.3)

(4.3)

Подставляем (4.2) и (4.3) в (4.1), получаем для определения следующую формулу:

(4.4)

(4.4)

- Рвент – давление, создаваемое вентилятором, Па

-  – абсолютное полное давление воздуха в сечении нагнетательного патрубка вентилятора, Па

– абсолютное полное давление воздуха в сечении нагнетательного патрубка вентилятора, Па

-  – абсолютное давление воздуха в сечении всасывающего патрубка вентилятора, Па

– абсолютное давление воздуха в сечении всасывающего патрубка вентилятора, Па

- Ратм – атмосферное давление, Па

- Рп.н. – избыточное полное давление воздуха в сечении нагнетательного патрубка вентилятора, Па

- Рп.вс. – избыточное полное давление воздуха в сечении всесывающего патрубка вентилятора, Па

В сети, присоединенной к вентилятору, различают две основные части: всасывающую до вентилятора и нагнетающую – после вентилятора (считая по направлению движения воздуха). Во всасывающем воздуховоде Рп и Рст меньше Ратм ; В нагнетательном Рп и Рст больше Ратм

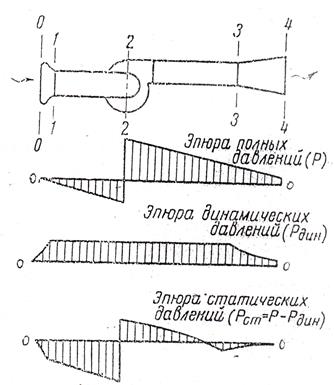

Работа вентилятора в вентиляционной сети становится нагляднее, если проследить распределение давлений при помощи построения эпюр давлений. Рассмотрим построение эпюр давлений в простом всасывающее-нагнетательном воздуховоде, когда на входе и на выходе давление равно атмосферному. Откладываем давление меньше атмосферного (разряжение) – вниз от осевой линии, а давление больше атмосферного (избыточное) – вверх.

Эпюры давлений для одного и того же воздуховода будут разными в зависимости от расположения его на линии всасывания или нагнетания.

Динамическое давление как всасывающим, так и в нагнетательном воздуховодах имеет положительное значение и откладывается на эпюре вверх. Статическое давление, как известно, является частью полного давления, образуя его в сумме с динамическим давлением, т.е.

(4.5)

(4.5)

При движении воздуха по воздуховодам различают статическое и динамическое давление.

Статическое давление – это давление действующее на стенки воздуховода. Оно показывает, на какую величину внутреннее давление в воздуховоде больше или меньше атмосферного давления. Статическое давление наблюдается также и в неподвижном воздухе, находящемся внутри сосуда. Если в сосуде статическое давление будет меньше атмосферного, оно называется отрицательным, если больше, то – положительным.

Динамическое давление, или скоростной напор, – это давление, которым обладает движущийся воздух. Такое давление пропорционально квадрату скорости, с которой воздух перемещается по воздуховоду.

Сумма статического и динамического давлений называется общим, или полным давлением.

Таблица 4.1 – Определение давлений в воздуховоде

| Давление | Всасывание | Нагнетание |

| Рq | ||

| Рп | ||

| Рст | ||

| Рп = Рст – Рq | Рп = Рст + Рq |

Давление (Р) равно – показание микроманометра (Н) умноженное на коэффициент прибора (К) и умноженное на 10 (перевод кг/м3 в Па).

В результате работы вентилятора со стороны всаса венилятора образуется разряжение (ниже 1 атм) по отношению к атмосферному давлению. Со стороны нагнетания (выхлопа) в результате перемещения воздуха образуется избыточное давление (выше 1 атм).

В результате работы вентилятора со стороны всаса венилятора образуется разряжение (ниже 1 атм) по отношению к атмосферному давлению. Со стороны нагнетания (выхлопа) в результате перемещения воздуха образуется избыточное давление (выше 1 атм).

Рисунок 4.1 - Эпюра давлений в воздуховоде

Лабораторная № 5

Тема: Определение расхода воздуха в разных точках вентиляционной установки с помощью микроманометра

Цель работы: Определение расхода воздуха вентиляционной установки, определение погрешности измерения

Измерение расхода воздуха на участках воздуховода, осуществляется для отображения данных и контроля количества воздуха.

а)

а)

Рисунок - 5.1 Схема лабораторной установки а:

А-вентилятор; Б-всасывающий воздуховод; В-нагнетательный воздуховод;

Г-тройник; Д-дроссель клапан; Е-микроманометр; Ж-пневмометрическая трубка

б)

б)

Рисунок 5.2 - Схема лабораторной установки б: 1 – калиброванный коллектор; 2 – пневмометрические трубки; 3 – штуцер для измерения статического давления; 4 – резиновые шланги; В1, В2 – радиальные вентиляторы; Ш1, Ш2, Ш3, Ш4 – шиберные задвижки; Д – дроссель-клапан

При регулировании расхода воздуха особенно важна точность измерения. Следовательно, особое внимание следует уделить устройству, необходимому для выполнения измерения расхода воздуха. Движущийся поток воздуха, создающий перепад давлений, называется динамическим (скоростным) давлением, которое можно непосредственно измерить с помощью трубки Пито-Прандтля. Динамическое давление прямо пропорционально квадрату скорости воздуха и позволяет определить расход воздуха, зная площадь поперечного сечения на участке измерения. При выполнении данного измерения требуется прямой участок воздуховода для обеспечения равномерного поля течения. Это редко возможно на практике. Воздухорегулирующие устройства часто устанавливаются после поворотов воздуховода, рисунок 5.1 и 5.2.

Последовательность расчетов:

1. Определите температуры воздуха в Кельвинах (Ко)

(5.1)

(5.1)

2. Определение плотности воздуха (кг/м3)

(5.2)

(5.2)

3. Нахождение площади сечения воздуховодов да (м2)

(5.3)

(5.3)

4. Определение скорости воздушного потока (м/сек)

(5.4)

(5.4)

5. Определение расхода воздуха (м3/час)

(5.5)

(5.5)

6. Определение погрешности измерения (%)

Для установки типа а:

(5.6)

(5.6)

Для установки типа б:

(5.7)

(5.7)

Результаты измерения и значения, которые были полученные в результате расчетов, сводятся в таблицу 5.1

Таблица 5.1 – Результаты измерений

| № п/п | Рд, Па | Рп, Па | Рст, Па | Тв, Ко | V, м/сек | L, м3/час | L2+ L3, м3/час | δ, % |

| δ | ||||||||

Лабораторная работа № 6

Тема: Определение расхода воздуха в воздуховоде при помощи калиброванного воздухоприемного коллектора

Цель работы: Ознакомление с методом определения расхода воздуха в воздуховоде при помощи калиброванного воздухоприемного коллектора

При проведении наладочных работ и паспортизации вентиляционных установок возникает необходимость определения расхода воздуха в вентиляционной сети. Существует ряд методов решения этой задачи. Наиболее распространенные из них – это определение расхода воздуха с помощью нормальной острой диафрагмы, трубы Вентури, пневмометрической трубки и т.д. В первых двух случаях определяется падение давления в местном сопротивлении как функция скорости или расхода; во втором – скорость воздуха в различных точках сечения воздуховода вычисляется по определенному в результате опыта динамическому давлению.

Ниже рассматривается метод определения расхода воздуха с помощью конического коллектора, установленного на входе во всасывающий воздуховод вентиляционной установки.

Расход воздуха в воздуховоде

, м3/с, (6.1)

, м3/с, (6.1)

где F – площадь поперечного сечения воздуховода, по условиям опыта

F=0,0079 м2;

– скорость движения воздуха в воздуховоде, м/с.

– скорость движения воздуха в воздуховоде, м/с.

Скорость движения воздуха в воздуховоде можно определить следующим образом: запишем для сечений I-I и II-II, (см. рисунок) уравнение Бернулли:

(6.2)

(6.2)

где Р1 – статическое давление воздуха в сечении I-I, равное

атмосферному давлению Ратм, Па;

скорость воздуха в сечении I-I, по условиям опыта

скорость воздуха в сечении I-I, по условиям опыта

Р2 – статическое давление воздуха в сечении II-II, Па;

скорость движения воздуха в сечении II-II, м/с;

скорость движения воздуха в сечении II-II, м/с;

потери давления воздуха при его движении от сечения I-I до сечения II-II, Па;

потери давления воздуха при его движении от сечения I-I до сечения II-II, Па;

- плотность воздуха, кг/м3, определяемая зависимостью

- плотность воздуха, кг/м3, определяемая зависимостью

температура воздуха по шкале Кельвина, К.

температура воздуха по шкале Кельвина, К.

Потери давления воздуха при его движении от сечения I-I до сечения II-II складываются из местных потерь давления воздуха в воздухоприемном коллекторе и потерь давления воздуха на трение при его движении по прямолинейному участку воздуховода:

(6.3)

(6.3)

где  коэффициент местного сопротивления воздухоприемного коллектора, для условий опыта

коэффициент местного сопротивления воздухоприемного коллектора, для условий опыта  0,05;

0,05;

коэффициент трения, для условий опыта

коэффициент трения, для условий опыта  0,02;

0,02;

d – диаметр воздуховода, d=0,1 м;

длина прямолинейного участка воздуховода (расстояние точки замера давления в воздуховоде от начала конической части коллектора),

длина прямолинейного участка воздуховода (расстояние точки замера давления в воздуховоде от начала конической части коллектора),  0,1 м.

0,1 м.

Подставив формулу (6.3) в уравнение (6.2), получим для определения  следующую зависимость:

следующую зависимость:

(6.4)

(6.4)

Обозначим  и, подставив в выражение (6.4) известные исходные данные, получим для определения

и, подставив в выражение (6.4) известные исходные данные, получим для определения  следующую формулу:

следующую формулу:

(6.5)

(6.5)

Расход воздуха в воздуховоде

(6.6)

(6.6)

Массовый расход воздуха G, кг/ч, равен G=L·ρ

Приборы и инструменты, необходимые для выполнения работы:

1. Ртутный или спиртовый термометр.

2. Микроманометр.

Порядок выполнения работы:

1. Получить от преподавателя или лаборанта приборы и методические указания.

2. С разрешения преподавателя включить вентилятор экспериментальной установки.

3. При помощи термометра определить температуру воздуха в помещении.

4. Определить по микроманометру величину Рк.

5. Повторить измерения температуры и давления воздуха три раза с интервалом между измерениями в 60 с.

6. Данные наблюдений занести в таблицу 6.1.

Таблица 6.1 Результаты измерений

| № опыта | Температура воздуха Тв, К | Разрежение Рк, Па | Скорость воздуха w, м/с | Расход воздуха L, м3/с | Средний расход воздуха, Lср, м3/с |

7. Определить и занести в таблицу средний расход воздуха в воздуховоде.

8. Оформить отчет о лабораторной работе. Отчет должен содержать: наименование и номер лабораторной работы, её цель, краткую методику определения расхода воздуха в воздуховоде, эскиз экспериментальной установки, таблицу наблюдений.