|

|

ТЕМА №1 ТЕПЛОСНАБЖЕНИЕ

Приазовский государственный технический университет

Кафедра «Сопротивления материалов»

Конспект лекций по курсу

«Теплоснабжение, газоснабжение и вентиляция»

Мариуполь 2007

УДК 624.01

Конспект лекций по курсу «Теплоснабжение, газоснабжение и вентиляция» (для студентов специальности 7.010104 «Профессиональное обучение. Промышленное, гражданское и сельскохозяйственное строительство») / Сост. Т.Н.Годун -Мариуполь: Изд-во ПГТУ, 2007.- 62с.

Рассмотрены вопросы по теплоснабжению, газоснабжению и вентиляции.

Составитель: Т. Н. Годун, ст. преп.

Отв. за выпуск: В. Г. Артюх, к.т.н., доц., зав. каф. сопротивления материалов.

Утверждено на заседание кафедры «Сопротивление материалов»

Протокол №9 от 13.04.2007.

ОГЛАВЛЕНИЕ

Теплоснабжение

· ТОПЛИВО. ОБЩИЕ СВЕДЕНИЯ О ТОПЛИВЕ.

· ПРОЦЕССЫ ГОРЕНИЯ. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКА ТОПОЧНЫХ УСТРОЙСТВ

· ТОПЛИВО. ОБЩИЕ СВЕДЕНИЯ О ТОПЛИВЕ.

· ОБЩАЯ ХАРАКТЕРИСТИКА КОТЕЛЬНЫХ УСТАНОВОК И КОТЛОВ ДЛЯ ТЕПЛОСНАБЖЕНИЯ

· АРМАТУРА И ГАРНИТУРА КОТЕЛЬНЫХ УСТАНОВОК

· ЦЕНТРАЛИЗОВАННОЕ ТЕПЛОСНАБЖЕНИЕ

· ТЕПЛОВЫЕ СЕТИ. СПОСОБЫ ПРОКЛАДКИ ТЕПЛОПРОВОДОВ

· ПРИСОЕДИНЕНИЕ СИСТЕМ ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ К ТЕПЛОСЕТИ

· КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ТЕПЛОВЫХ СЕТЕЙ

· ТЕПЛОСНАБЖЕНИЕ СТРОИТЕЛЬСТВА

Горячее водоснабжение

· СИСТЕМЫ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ И ИХ ПРИСОЕДИНЕНИЕ К ТЕПЛОВОЙ СЕТИ

· ПОДГОТОВКА ВОДЫ ДЛЯ ГВС И ПОДПИТКИ ТЕПЛОСЕТИ

Газоснабжение

· ГАЗОВЫЕ МЕСТОРОЖДЕНИЯ И ОСНОВНЫЕ МАГИСТРАЛЬНЫЕ ГАЗОПРОВОДЫ

· СЖИЖЕННЫЕ ГАЗЫ

· ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ СЕТИ В ГОРОДАХ И ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ ПУНКТЫ

· УСТРОЙСТВО НАРУЖНЫХ ГАЗОПРОВОДОВ

· УСТРОЙСТВО ПОДЗЕМНЫХ ГАЗОПРОВОДОВ

· УСТРОЙСТВО ВНУТРИДОМОВЫХ ГАЗОПРОВОДОВ

· ЗАЩИТА ГАЗОПРОВОДОВ ОТ КОРРОЗИИ

· БЫТОВЫЕ ГАЗОВЫЕ УСТАНОВКИ

Отопление

· ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СИСТЕМАМ ОТОПЛЕНИЯ

· КЛАССИФИКАЦИЯ СИСТЕМ ОТОПЛЕНИЯ

· ТЕПЛОНОСИТЕЛИ

· ТЕПЛОВАЯ МОЩНОСТЬ СИСТЕМЫ ОТОПЛЕНИЯ

· ОТОПИТЕЛЬНЫЕ ПРИБОРЫ

Вентиляция

· НАЗНАЧЕНИЕ ВЕНТИЛЯЦИИ И КЛАССИФИКАЦИЯ СИСТЕМ

· ЕСТЕСТВЕННАЯ ВЕНТИЛЯЦИЯ

· МЕХАНИЧЕСКАЯ ВЕНТИЛЯЦИЯ

· ОБОРУДОВАНИЕ СИСТЕМ ВЕНТИЛЯЦИИ

· КОНДИЦИОНИРОВАНИЕ ВОЗДУХА

· КЛАССИФИКАЦИЯ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

Литература

ТЕМА №1 ТЕПЛОСНАБЖЕНИЕ

ТОПЛИВО. ОБЩИЕ СВЕДЕНИЯ О ТОПЛИВЕ.

В настоящее время твердое и газообразное топливо используется, как правило, в естественном состоянии, жидкое топливо используется в качестве конечного продукта переработки исходного сырья — нефти.

Состав топлива. Рабочим называется состав, включающий все компоненты топлива, т. е. горючие, балластные и влагу. Состав топлива задается в % (весовых для твердого и жидкого и объемных для газового). Ценность топлива определяется содержанием в нем. горючих элементов, главными из которых являются углерод С и водород Н. Горючей является также часть серы S, однако ее содержание во всех видах топлива невелико (1...3%). Негорючие составляющие образуют балласт, подразделяющийся на пассивный и активный. Пассивный балласт представлен компонентами, которые в процессе горения не выделяют теплоту — азотом N, кислородом О, негорючей частью серы S, а также золой А.

Активным балластом является влага W, которая в процессе горения требует затраты теплоты на переход из жидкого в парообразное состояние. Помимо рабочего, различают сухой (без влаги) и горючий(включающий только горючие компоненты) составы топлива.

Основной теплотехнической характеристикой топлива является теплота сгорания — количество теплоты, выделяющейся при сжигании 1 кг твердого (или жидкого) топлива или 1 м3 газообразного топлива.

Высшей теплотой сгорания Qрв называют количество выделившейся теплоты, включая теплоту, затраченную на испарение влаги топлива. Низшая теплота Qрн отличается от высшей тем, что не учитывает теплоту парообразования. Для сравнения различных видов топлива введено понятие «условное топливо», низшая теплота которого составляет 29300 кДж на 1 кг твердого (или жидкого) или на 1 м3 газообразного топлива. В соответствии с этим каждому топливу свойствен свой тепловой эквивалент Эт = Qрн /29300.

Из твердых топлив наиболее распространены угли, подразделяющиеся на бурые, каменные и антрациты. Бурые угли самые молодые, они содержат наибольшее количество летучих веществ и золы, характеризуются низкой теплотой сгорания. Каменные угли среднего геологического возраста имеют содержание углерода 40...70%, теплота их сгорания составляет 23·103...27·103 кДж/кг. Наиболее старый вид угля — антрацит имеет наибольшее содержание углерода (до 90%) и теплоту сгорания 25·103...30·103 кДж/кг

Угли классифицируются — по размеру кусков, мм:

плита -более 100,

крупный 50...100,

орех 25...50,

мелкий 13...25,

семечко 6...13,

штыб менее 6;

по содержанию летучих веществ:

антрацит менее 9%,

каменные угли — более 9%,

бурые угли -— от 9 до 40%.

В качестве жидкого топлива используется мазут, который почти целиком состоит из горючих веществ (С = 84...87%, Н = 11...13%) и имеет теплоту сгорания 38·103...39,5·103 кДж/кг

Газообразное топливо — природный газ так же, как мазут, состоит почти целиком из горючих компонентов — метана СН4, углеводородов С2Н6, С3Н8, С4Н10, C5H12. Теплота сгорания природного газа составляет 35·103...36·103 кДж/м3.

ПРОЦЕССЫ ГОРЕНИЯ. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКА ТОПОЧНЫХ УСТРОЙСТВ

Для обеспечения устойчивого зажигания и горения топлива необходимо:

1) поддержание температуры выше порога воспламенения топлива,

2) подача в зону горения необходимого количества воздуха,

3) отвод образовавшихся продуктов сгорания.

Температура воспламенения зависит от содержания в топливе легковоспламеняющихся летучих веществ и составляет:

для дров и торфа250...300 °С,

для каменных углей 450...500 °С,

антрацита 600...700 °С,

мазута 500 °С,

природного газа 600...700 °С.

Горение топлива может организовываться двумя способами:

а) в зону горения подается предварительно подготовленная топливо-воздушная смесь;

б) в зону горения топливо и воздух поступают отдельными потоками.

Характер горения зависит также от вида топлива.

В случае сжигания газообразного топлива смешение его с окислителем и горение происходит в объеме и имеет место гомогенный процесс горения.

При сжигании твердого и жидкого топлива горение осуществляется на поверхности частиц и называется гетерогенным.

Топочные устройства. Сжигание твердого топлива в котлах небольшой и средней мощности производится в слое.

Котлы мощностью до 1...1,5 МВт могут работать с ручным забросом топлива на неподвижную колосниковую решетку (рис. 1.1, а). Процесс горения в таких немеханизированных топках имеет циклический характер: порция заброшенного топлива подсушивается, разогревается, выделяются и загораются летучие, затем горит твердый остаток, производится сброс шлаков (в зольник или через дверцу в предтопок).

Котлы мощностью до 1...1,5 МВт могут работать с ручным забросом топлива на неподвижную колосниковую решетку (рис. 1.1, а). Процесс горения в таких немеханизированных топках имеет циклический характер: порция заброшенного топлива подсушивается, разогревается, выделяются и загораются летучие, затем горит твердый остаток, производится сброс шлаков (в зольник или через дверцу в предтопок).

|

|

Применение механизированного заброса топлива вращающимся забрасывателем (рис. 1.1, б) в топках котлов мощностью до 6...7 МВт делает процесс сжигания непрерывным: в каждый момент времени по длине решетки одновременно осуществляются все стадии горения от подсушки свежезаброшенного топлива до дожигания остатка. Другим вариантом механизации процесса в топках с неподвижной колосниковой решеткой является применение периодически движущейся шурующей планки (рис. 1.1, в), представляющей собой трехгранную балку с крутым передним и пологим задним скосом. Планка при прямом ходе проталкивает топливо из бункера на решетку и сбрасывают шлак в бункер, а при обратном ходе шурует слой.

В топке с движущейся колосниковой решеткой прямого хода (рис. 1.1, г) топливо поступает на решетку из бункера самотеком и перемещается к задней стенке, проходя по пути последовательно все стадии горения, и у задней стенки шлак сбрасывается в бункер. В цепной решетке обратного хода (рис. 11, д) топливо забрасывается к задней стенке и движется к передней стенке. В топках с движущейся решеткой в каждой зоне происходит определенная стадия горения топлива. Воздух для горения подается под решетку вентилятором, причем наибольшее его количество направляется в среднюю зону интенсивного горения, а в крайние зоны начального разогрева топлива и догорания остатков подается меньшее его количество.

ТЕПЛОВОЙ БАЛАНС КОТЕЛЬНОЙ УСТАНОВКИ. КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ

Тепловой баланс представляет собой распределение введенной теплоты сгорания топлива между полезно использованной в установке теплотой и тепловыми потерями согласно соотношения

100 = q1+q2 + q 3+ q4+q5 + q6,

где q1— полезно воспринятая теплота, q2 — потери с уходящими газами, q 3, q4 — потери от химического и механического недожога, q5 — потери в окружающую среду, q6 — с очаговыми остатками.

Коэффициент полезного действия котельной установки η к.у представляет собой отношение полезно воспринятой теплоты Q пол к затраченной Q затр

Во многих случаях при испытаниях нет возможности определить расходы топлива или количества пара (воды). Это в особенности относится к установкам, работающим на твердом топливе, для которых измерение расхода топлива возможно лишь в эпизодических случаях. В этих условиях величину η к.у определяют по уравнению обратного баланса, вычитая из располагаемой теплоты сгорания топлива вышеуказанные тепловые потери, отнесенные к единице сжигаемого топлива (1 кг твердого и жидкого или 1 м3 газообразного)

η к.у = 100 – (q2 + q 3+ q4+q5 + q6),

При сжигании жидкого и газообразного топлива всегда имеют место потери теплоты: с уходящими газами (q2), в окружающую среду (q5). а в случае неполного сгорания — от химического недожога (q 3). При сжигании твердого топлива в пылевидном состоянии в камерных топках к указанным добавляются еще потери от механического недожога (q4), а в слоевых топках дополнительные потери теплоты со шлаком (q6). Из указанных потерь наибольшую величину имеют потери с уходящими газами q2, зависящие от температуры уходящих газов t ух, а также от степени их разбавления воздухом. Количественно степень разбавления выражается коэффициентом избытка воздуха α , представляющего собой отношение действительного количества поступающего в газовый тракт воздуха Vд к теоретически необходимому Vо:

α = Vд/ Vо

Величину q2, %, можно определить по формуле

q2 = (А+В·h) · ( t ух - t в),

-где t ух , t в — температуры: уходящих газов и воздуха, используемого для горения, h — отношение объемов сухих газов: действительного и теоретического при α =1 (величина h приближенно может быть принята равной значению α), А и В — коэффициенты, значения которых зависят от вида топлива:

каменные угли А = 6,45·10-3,В=3,47·10-2;

мазут А=6,9·10-3, В=3,26·10-2;

природный газ А=9,9·10-3, В=3,14·10-2.

Потери q 3 , q4 , q6 зависят от вида топлива, типа топочного устройства и ориентировочно могут приниматься: для слоевых топок

q 3 = 1-2%, q4 =0,5-1%,q6 =1-2%

при сжигании пылевидного топлива в камерных топках

q 3 = 1-2%, q4 =0-0,5%,q6 =0

при жидком и газообразном топливе

q 3 = 0-0,5%, q4 =0, q6 = 0

Потери q5 зависят от мощности котла и составляют для всех видов топлива величины, приведенные в таблице 1

Таблица 1

| Тепловая мощность, МВт | 1,6 | 4,5 | ||||

| q5 | 2,5—3,3 | 2,2—3,0 | 1,6—2,4 | 1,2—2,0 | 1,6 | 1,5 |

ОБЩАЯ ХАРАКТЕРИСТИКА КОТЕЛЬНЫХ УСТАНОВОК И КОТЛОВ ДЛЯ ТЕПЛОСНАБЖЕНИЯ

Для теплоснабжения коммунально-бытовых потребителей с системами отопления и горячего водоснабжения используются чугунные водогрейные котлы. Их конструкция позволяет изменять тепловую мощность за счет набора различного количества секций, котлы имеют небольшое сопротивление проходу воды через секции, а также проходу газов по газовому тракту. Это делает возможной эксплуатацию котлов без использования циркуляционных насосов и дымососов. Кроме того, благодаря толстым стенкам поверхностей нагрева чугунные котлы могут дольше сопротивляться внутренней коррозии.

|

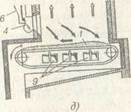

На рис. 1.2. показан чугунный шатровый котел типа «Универсал», обеспечивающий теплоснабжение одного или 2 — 3 зданий и устанавливаемый вблизи обслуживаемых зданий: Котел набирается из отдельных плоских секций с помощью ниппелей. Котел в собранном виде образует шатер, внизу которого расположена колосниковая решетка для слоевого сжигания твердого топлива. Секции котла снаружи ограждены обмуровкой.

Котел «Универсал-бМ» с топкой для антрацита:

I — средняя секция; 2 - сквозное отверстие для упрочнения секции; 3 — крайняя секция; 4 — колосники, 5 — дымовой канал

Чугунные котлы в силу особенностей своей конструкции имеют ограниченную единичную мощность. Поэтому для централизованного теплоснабжения крупных объектов используются водогрейные котлы типа КВ-ТС и КВ-ТК для слоевого сжигания твердого топлива типа КВ-ГМ для сжигания газа и мазута.

Котлы серии ТС оборудуются топками с цепной решеткой прямого хода, дутьевыми вентиляторами и дымососами. Пароснабжение технологических потребителей осуществляется паровыми котлами, изготовляемыми из стали. Объясняется это тем, что секции чугунных котлов, имеющие коробчатую форму, обладают недостаточной прочностью при повышенном давлении, характерном для паровых котлов. Еще большие напряжения возникают в барабанных паровых котлах, которые поэтому должны изготовляться из качественной стали. Одно из достоинств чугунных котлов — возможность их ремонта без использования сварки в современных условиях утратило прежнее значение.котлов выпускавшейся ранее серии ДКВР-ДКВР-10/13Во всех паровых котлах используется принцип естественной циркуляции.Топки котлов серии ДКВР при работе на твердом топливе оснащаются цепными решетками прямого хода, а при работе на мазуте и газе — комбинированными газомазутными горелками РГМГ. Более современные котлы серии ДЕ паропроизводитель-ностью от 4 до 25 т/ч.

Горелочные устройства для жидкого и газообразного топлива.

Для сжигания мазута применяют центробежные форсунки с механическим или паровым распылением. В механических форсунках распыление достигается за счет использования кинетической энергии мазутной струи, вытекающей из сопла под высоким давлением, создаваемым насосом. В паровых форсунках распыление достигается за счет энергии струи пара, набегающей под углом к мазутной струе. В обоих типах форсунок для увеличения эффекта распыления мазутному потоку при выходе из сопла придается тангенциальное вращательное движение.

Сжигание природного газа в топках котлов производится в горелках диффузионного и инжекционного типа.

Пароперегреватели, водяные экономайзеры и воздухоподогреватели. Пароперегреватели устраивают примерно в половине промышленных паровых котлов. При транспортировании, особенно на большие расстояния, насыщенного пара часть его по дороге конденсируется и потребитель получает влажный пар, что неприемлемо.

Перегретый пар при транспортировании снижает температуру, но остается сухим. Пароперегреватель конструктивно представляет собой пакет змеевиков, обычно располагаемых на выходе из топки перед конвективным газоходом.

Температура уходящих газов за паровыми котлами составляет величину порядка 300 °С. Для использования уходящей теплоты устанавливаются водяные экономайзеры (ВЭ), в которых нагревается питательная вода котлов. ВЭ подразделяются на чугунные и стальные. Чугунные ВЭ набираются из стандартных ребристых чугунных труб, соединяемых друг с другом калачами.

Стальные экономайзеры изготовляют из труб , изогнутых в змеевики. Коллекторы, в которые вварены трубы, размещают снаружи газохода на опорах.

Воздухоподогреватели. За котлами, работающими на твердом влажном топливе, а также при пылеугольных топочных устройствах устанавливаются воздухоподогреватели (ВП). Горячий воздух нужен для интенсификации сжигания влажных топлив, а также для сушки и облегчения размола угля

Фундаменты и каркасы. Фундамент воспринимает массу котла и передает ее на грунт. По высоте его доводят обычно до уровня земли. Каркас — это металлическая конструкция, предназначенная для поддержания барабана и трубной системы и передачи их массы на фундамент. Каркасы снабжаются лестницами и площадками из рифленой стали с перилами для обслуживания котлов.

Обмуровка и изоляция. Обмуровка предназначена для ограждения топки и газоходов от окружающей среды. Различают тяжелую, облегченную и легкую обмуровку. Условно тяжелой называют обмуровку массой 1800 кг/м3, легкой — массой менее 1000 кг/м3.

Обмуровка двухслойная, внутренний футеровочный слой служит для защиты от топочной радиации и является огнеупорным. Назначение наружного облицовочного слоя — уменьшение теплопотерь. Он изготовляется из теплоизоляционных материалов с вязкой теплопроводностью. Огнеупорная обмуровка выполняется из шамотобетона, а изоляционный слой из минераловатных матрацев, материалов на основе асбеста — асбестовой ткани, картона, шнура. Асбестовая ткань выдерживает температуру до 400 — 450 °С.

АРМАТУРА И ГАРНИТУРА КОТЕЛЬНЫХ УСТАНОВОК

Гарнитура предназначается для обслуживания котла и предохранения от взрывов. К ней относятся дверцы, лазы, гляделки, а также взрывопредохранительные клапаны ВК. ВК устанавливают в топке, а также в последнем газоходе.

Лазы предназначены для ремонтных работ, размер прямоугольного лаза не менее 350 х 450 мм, а круглого не менее 450 мм.

Шиберы предназначены для регулирования расхода газов и воздуха, а клапаны для сброса шлака и золы в слоевых топках.

Арматура. Арматурой называются устройства, предназначенные для регулирования количества теплоносителя и прекращения его подачи. Это запорные и регулирующие органы, указатели уровня воды, предохранительные устройства.

К запорным устройствам относятся задвижки и вентили.

Регулирующая арматура применяется для изменения расхода среды путем изменения площади проходного сечения. К ней относятся регулировочные клапаны вентильного, стаканчатого типов и др. Использовать задвижки и обычные вентили для регулировкинельзя.

Контрольно-измерительные приборы. Основными параметрами, подлежащими систематическому контролю в процессе эксплуатации котлов, являются: в паровых котлах — давление и уровень воды в барабане, в водогрейных — давление воды и ее температура на выходе котла. Для обеспечения безопасности эксплуатации котлы должны снабжаться предохранительными устройствами.

Манометры и водоуказатели. Для контроля давления в котлах устанавливают манометры пружинного и мембранного типов. Манометры снабжаются трехходовым краном для присоединения контрольного манометра. Контроль уровня воды в барабане парогенераторов осуществляется водоуказателями, представляющими собой плоское или рифленое стекло, закрепленное в металлической рамке. При расположении барабана выше 6 м от площадки обслуживания используют сниженные указатели уровня, при которых шкала выносится на нулевую отметку.

Для предотвращения повышения давления парогенераторы, а также водогрейные котлы должны иметь предохранительные клапаны (не менее двух). При давлении до 4 МПа устанавливают рычажно-грузовые клапаны. При превышении давления клапан поднимается, выпуская избыток пара (воды) наружу.

При превышении давления электроконтактный манометр выключает ток в цепи электромагнита, при этом открывается импульсный клапан. Прошедший через него пар, перемещая поршень основного клапана, открывает его.

Вредные выбросы от котельных установок и мероприятия по их сокращению.

При производстве тепловой энергии в котельных расходуется большое количество топлива и воды. При сжигании газа и мазута выбрасываются вредные для окружающей среды газы, а при сжигании угля дополнительно пылевидная зола. Сбрасываемая вода загрязняет природные водоемы. Рассеивание вредных выбросов в атмосферу до допустимых концентраций осуществляется посредством дымовых труб.

С увеличением высоты трубы общее количество выбросов распределяется на большую площадь и их концентрация уменьшается.

При слоевом сжигании угля в топке выделяется до 60...80% содержащейся в угле золы, а в газоходы увлекается 20...40% общего количества золы. Для улавливания золы применяются механические золоуловители сухого и мокрого типов, электрические фильтры. Среди механических золоуловителей сухого типа наибольшее распространение получили индивидуальные и батарейные циклоны. Принцип действия циклона заключается в следующем: при тангенциальном подводе к корпусу газового потока частицы золы, как более тяжелые, под действием центробежной силы отжимаются к стенке и под действием силы тяжести спускаются в коническое днище, откуда периодически удаляются. Более высокая степень очистки достигается в мокрых скрубберах. Принцип действия скруббера аналогичен действию циклона, но здесь дополнительный эффект достигается орошением входного патрубка и стенок цилиндрического корпуса. По сравнению с циклонами скрубберы обеспечивают более глубокую очистку газов от пыли (до 95. ..97%), но отличаются большим аэродинамическим сопротивлением (до 50.. .70 кПа), а также усиленной коррозией смоченных элементов.

Тягодутьевые устройства.

Эвакуация из котлов продуктов сгорания производится через дымовые трубы с целью их рассеивания в удаленных от поверхности земли слоях атмосферы. Дымовые трубы обеспечивают естественную тягу, создаваемую за счет разности плотности атмосферного воздуха и дымовых газов. Для чугунных котлов с коротким газовым трактом этот напор оказывается достаточным для преодоления аэродинамического сопротивления котла. В более мощных стальных котлах с развитой конвективной поверхностью нагрева сопротивление газового тракта превышает естественную самотягу дымовой трубы

В этом случае для удаления продуктов сгорания устанавливают дымососы на выходе из котла. Выбор дымососов производится по расходу дымовых газов и величине аэродинамического сопротивления газового тракта.

Кирпичные дымовые трубы имеют форму сужающегося кверху конического ствола, опирающегося на цоколь их сооружают высотой 30. ..70 м, диаметром более 600 мм.

Железобетонные трубы сооружаются для котлов большой мощности, имеют высоту от 80 до 200 м. Стальные трубы монтируют из отдельных звеньев, соединенных на фланцах или на сварке. Ствол устанавливается на чугунной плите и фиксируется растяжками из прутковой стали. Высота стальных труб не более 30. ..40 м, основное их достоинство — дешевизна и удобство сооружения, а недостаток — малый срок службы, обычно порядка 10 лет. Ввиду дороговизны труб для котельной обычно предусматривается одна дымовая труба.

В большинстве горелочных устройств требуется принудительная подача воздуха под давлением, для чего используются вентиляторы, производительность и напор которых выбираются по расчетному расходу воздуха и сопротивлению воздушного тракта.

Общие принципы проектирования котельных.

Типы котлов и производительность котельной выбираются на основе данных о характере и объеме теплового потребления. При отопительно-вентиляционной нагрузке используются водогрейные котлы; при чисто технологической нагрузке предусматриваются паровые котлы, при смешанной нагрузке проектируется установка паровых котлов с пароводяными подогревателями для отпуска горячей воды. Предпочтительно использование однотипных котлов одинаковой производительности.

В котельных малой мощности насосы и вентиляторы устанавливают непосредственно в котельной перед фронтом котлов, а в котельных средней и большой мощности вспомогательное оборудование размещают в отдельном помещении. Для обслуживания арматуры и контрольно-измерительных приборов устраиваются площадки и лестницы с металлическими ограждениями высотой 1 м и шириной 600 — 800 мм. Для обеспечения возможности расширения котельной без перерыва в ее работе одну из торцевых стен оставляют свободной. В котельной устраивают не менее двух выходных дверей, открывающихся наружу.