|

|

Мощность производства.

Оглавление

Введение……………………………………………………………………………………………… 3

1. Исходные данные………………………………………………………………………………... 4

2. Мощность производства………………………………………………………………………… 5

3. Характеристика готовой продукции……………………………………………………………...6

4. Материальные расчеты………………………………………………………………………….. 6

4.1 Материальный баланс …………………………………………………………………….6

4.2 Расчет расхода вспомогательных материалов…………………………………………12

5. Выбор типа и расчёт количества оборудования по стадиям техпроцесса……………………14

5.1 Выбор типа и расчет количества основного оборудования ...………………………..14

5.2 Выбор типа и расчёт количества вспомогательного оборудования………………… 21

5.3 Характеристика подъёмно-транспортного оборудования……………………….…....30

6. Режим работы основных и вспомогательных участков………………………………............30

7. Описание технологической схемы производства…………………………………………......31

7.1 Описание технологической схемы производства литьевых изделий………………...31

7.2 Решения по автоматизации и механизации процесса для литья под давлением........33

8. Расчеты расхода энергетических средств на технологические нужды……………………....35

8.1 Расчёты расхода энергетических средств на технологические нужды……………... 35

8.2 Расчет расхода охлаждающей (оборотной) воды………………………………………37

8.3 Расчёт расхода захоложенной воды…………………………………………………... 38

8.4 Расчет расхода сжатого воздуха………………………………………………………. 39

8.5 Расчет расхода пара………………………………………………………………………41

8.6 Сводная таблица расхода энергоресурсов на технологические нужды………………44

9. Расчет площади складов…………………………………………………………………………44

9.1 Расчет площади заводского склада сырья………………………………………………48

9.2 Расчет площади цехового склада сырья…………………………………………….......50

9.3 Расчет площади цехового склада готовой продукции…………………………….…...54

9.4 Расчет площади заводского склада готовой продукции……………………………....57

10. Расчет штатов и организация рабочих мест...………………………………………….……...60

10.1 Расчет численности основных производственных рабочих ………………………...60

10.2 Расчёт численности производственных рабочих вспомогательных участков……..31

10.3 Расчет численности вспомогательных рабочих………………………………………62

10.4 Расчет численности ИТР и служащих……………………………………………….. 64

10.5 Сводная ведомость рабочих…………………………………………………………...64

10.6 Организация рабочих мест…………………………………………………………….64

11. Объёмно-планировачные решения……………………………………………………………..65

12. Решения по охране окружающей среды……………………………………………………….66

13. Основные технологические показатели……………………………………………………….70

Введение

Пластмассами называют материалы, основы которых составляют полимеры, находящиеся в период формования изделий в вязкотекучем или высокоэластическом состоянии, а при эксплуатации – в стеклообразном или в частично кристаллическом состоянии.

Использование полимерных материалов растет с каждым годом. Это позволяет сокращать трудоемкость изготовления деталей, экономить металл, улучшать условия труда механизаторов и агротехнические показатели машин.

Значительная часть пластмасс не является готовой продукцией и требует дальнейшей переработки в изделия и полуфабрикаты. К изделиям из пластмасс относятся литьевые, прессовые, вакуумформованные, выдувные и другие виды изделий. К полуфабрикатам относят в основном продукцию, полученную экструзией и каландрованием.

Первое место среди других методов переработки занимает метод литья под давлением, которым перерабатываются почти все виды термопластов и некоторые реактопласты.

Изделия, рассматриваемые в данном курсовом проекте получают методом литья под давлением. Процесс изготовления этих изделий разбит на отдельные стадии, которые выполняются в определенной последовательности. Для каждой стадии определен режим ее выполнения, а также необходимое оборудование. Составлены решения по автоматизации и механизации процесса. Выполнена компоновка цеха и с расположением в нем оборудования.

Предусмотрены режимы по охране окружающей среды, воздуха, воды и почвы.

Проектирование участка по производству литьевых изделий из данных видов пластмасс предполагает возможность дальнейшего развития и совершенствования этого раздела.

В курсовом проекте разработана технологическая часть проекта, в т.ч.:

- составлен материальный баланс;

- определены типы и сделан расчет количества основного и вспомогательного оборудования;

- режим работы отделений и участков;

- описание технологической схемы;

- решения по автоматизации и механизации.

Исходные данные

Мощность производства.

Мощность производства – максимально возможный объём производства при полной загрузке принятого количества оборудования.

Мощность определяется путем дозагрузки расчетного количества оборудования ассортиментом изделий, подлежащих выпуску на данном оборудовании до 100%.

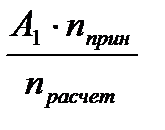

Мощность производства для изделия «кожух» (в дальнейшем изделие 1) выполняется по формуле:

Χ1=

где А1- годовая программа, т/год;

nприн – принятое количество литьевых машин, шт.;

nрасчет – расчётное количество литьевых машин, шт.;

Χ1=  т/год.

т/год.

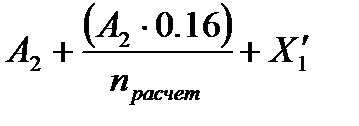

Мощность производства для изделия «подлокотник» (в дальнейшем изделие 2) выполняется по формуле:

Χ2 =

Где А2- годовая программа, т/год;

nрасчет – расчётное количество литьевых машин, шт.;

0,16 – дозагрузка литьевой машины;

Χ′1 - невыполненная программа на ТПА для изделия «рукоятка ручного тормоза» (в дальнейшем изделие 4).

Χ2=  т/год.

т/год.

Мощность производства для изделия «кольцо для гайки» (в дальнейшем изделие 3) выполняется по

формуле:

Χ3=  т/год;

т/год;

Объем изделий «рукоятка ручного тормоза» (в дальнейшем изделие 4) передаваемый для изготовления на оборудование KuASY 410/100, предусмотренного для изготовления изделия 2 составляет:

Χ3=  т/год;

т/год;

Годовой объём выпуска изделий составляет 429,374 т/год.

Общая мощность производства составляет 347,680 + 108,494 + 10,698 = 467,475 т/год.