|

|

Выбор типа и расчёт количества вспомогательного оборудования.

К вспомогательному оборудованию относится оборудование, устанавливаемое на:

— участке подготовки сырья (растарочные установки, сушилка типа СГ, сушилка роторная вакуум-барабанная, смесители)

— участке переработки отходов (дробилка и линия для гранулирования пластмасс)

— участке механической обработки (сверлильный. токарный, фрезерный и т.п. станки)

Расчет растарочных установок в отделении растаривания сырья.

Сырьё прибывает на предприятие:

СКП 100% в мешках (0,05 м3)

УПС 100% в мешках (0,05 м3)

Армлен ППТМ 100% в контейнерах (1м3)

ПЭНП 100% в мешках (0,05м3)

ПА+40%Мраморная мука 100% контейнерах (1 м3)

Для производств мощностью более 1000т/год необходимо применять автоматические растарочные установки. В данном производстве целесообразнее применять ручные растарочные установки для сырья, прибывающего в мешках, и для сырья, прибывающего в контейнерах.

Растаренное сырьё хранится в цеховом складе сырья в количестве односуточного запаса, необходимого для работы цеха.

Расчёт растарочных установок для сырья прибывшего в мешках

Для сырья, поступившего в мешках, принимаем ручную растарочную установку для мешков производительностью 2 т/ч. Габариты установки L=4500 мм, B=2300 мм, Н=3100 мм.

Потребность в сырье на двое суток составляет:

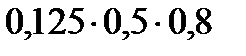

т.,

т.,

где 253-количество рабочих дней в году при 2-х сменном режиме работы.

Время работы установки:  ч

ч

Принимаем одну ручную растарочную установку для мешков, работающую в одну смену.

Коэффициент использования растарочной установки: Ки.о.=  .

.

Расчет растарочных установок для сырья, поступившего в контейнерах.

Принимаем ручную растарочную установку для контейнеров, производительностью 2 т/ч. Габариты установки: L=1500мм, B=1500мм, H=3100мм.

Потребность в сырье на двое суток составляет:

т.

т.

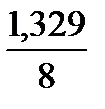

Время работы установки:  =1,329 ч.

=1,329 ч.

Принимаем одну ручную растарочную установку для контейнеров, работающую в одну смену.

Коэффициент использования растарочной установки: Ки.о.=  =0,166.

=0,166.

Расчет площади растарочного отделения.

Габаритные размеры ручной растарочной установки для мешков:4500мм*2300мм

Габаритные размеры ручной растарочной установки для контейнеров:1500мм*1500мм

Для обслуживания растарочных установок необходимо предусмотреть площадку размерами: L=3000 мм, В=3000 мм.

S=(L•B)РУмеш •n+ (L•B)РУкон •n+(L•B)обсл •n

S=(4,5×2,3)×1+(1,5×1,5)×1+(3,0×3,0)×1=21,6 м2

Принимаем площадь растарочного отделения S=36 м2; (6´6) м2

Расчет количества сушилок.

При производстве литьевых изделий большое значение имеет предварительная сушка сырья. Качественные изделия получаются лишь в том случае, если влажность полимеров составляет не значительную величину, которая определяется технологическим процессом или технологическим регламентом.

Режимы сушки различных типов ПМ приведены в таблице 5.2.1.

Таблица 5.2.1.

| Наименование материала | Допустимая влажность, % | Температура сушки, ˚С | Время сушки, ч | Метод сушки |

| Армлен | 0,1 | 80 - 100 | 0,5-1 | Воздушная |

| ПЭНП | 0,1 | 75 ± 5 | 0,5-1,0 | Воздушная |

| УПС + 0,6Т | 0,1 | 75 ± 5 | 1-2 | Воздушная |

| ПА+40% Мрам. муки | 0,15 | 90±5 | 4,0-6,0 | Вакуумная |

Выбор типа и расчет количества воздушных сушилок.

1) Определим количество сырья, подлежащего сушке в год для изделий из Армлен и ПЭНП (изделия 1,2), а так же из УПС + 0,6%Т(изделие 3)

Q = (326,155+12,516) + (98,776 + 6,744) + (11,089 + 8,950= 464,24 т

- Количество сырья, подлежащего сушке в сутки:

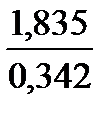

q =  =1,835 т/сутки.

=1,835 т/сутки.

- Определяем массу сырья, высушиваемую в сушилке за одну операцию:

qсуш.1моп.=

где,  - рабочий объём сушилки, м3

- рабочий объём сушилки, м3

- насыпная плотность материала, г/см3;

- насыпная плотность материала, г/см3;

(коэффициент использования объема сушилки).

(коэффициент использования объема сушилки).

Найдём плотность материала УПС+0,6%Т:

ρ нас УПС = 0,55 г/см3 (т/м3);

ρ ист.УПС = 1,1 г/см3 (т/м3)

ρ ист.ПКМ = 1,0633 г/см3 (т/м3)

Насыпная плотность ПКМ:

0,643 г/см3 (т/м3)

0,643 г/см3 (т/м3)

Предварительно примем сушилку СГ 300 для Изделий 1,2 и сушилку СГ 100 для Изделия 3.

qсуш(  ) + (

) + (  ) +(

) +(  ) = 0,131 т/операцию;

) = 0,131 т/операцию;

- Количество сырья на одyу операцию:

Операция сушки длится 0,5 часа. Количество операций в сутки  операций.

операций.

Производительность сушилки в сутки:

Q сут. =  = 4,2 т/сутки.

= 4,2 т/сутки.

Определяем необходимое количество сушилок:

N суш. =  = 0,43

= 0,43

Выбираем 1 сушилку СГ-100. Сушилка работает 14 раз в сутки по 0,5часа. Итого 7 часов, то коэффициент загрузки СГ-100:

Выбор типа и расчет количества ваакумных сушилок.

1) Определим количество сырья, подлежащего сушке в год для ПА+40% Мраморной муки:

Q сыр.год = 10,182 + 0,957 = 11,139 т

- Количество сырья, подлежащего сушке в сутки:

q суш. =  =0,044 т/сутки.

=0,044 т/сутки.

- Определяем график сушки сырья:

1 час – загрузка сырья и нагрев до 95°С.

6 часов – сушка сырья в сушилке.

1 час – охлаждение сырья в сушилке и выгрузка.

Итого цикл сушки:

1ч+6ч+1ч=8 часов.

- Исходя из принятого режима и длительности цикла, определяем количество циклов сушки в сутки (при 2-х сменном режиме работы):

= 2 принимаем 2 цикл/сутки.

= 2 принимаем 2 цикл/сутки.

- Принимаем следующий режим работы:

— в первую и вторую смены сушилка работает 8 часов.

— Определяем массу ПКМ (т), высушиваемую в сушилке за одну операцию:

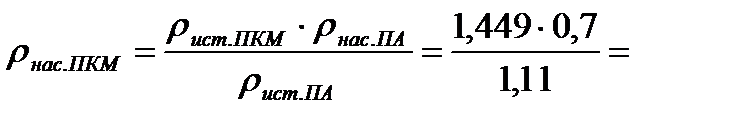

Насыпная плотность материала ПА+40% Мраморной муки:

ρ нас ПА = 0,7 г/см3 (т/м3);

ρ ист.ПА= 1,1 г/см3 (т/м3);

ρ ист.ПКМ= 1,449 г/см3 (т/м3)

0,913 г/см3 (т/м3)

0,913 г/см3 (т/м3)

- Определяем массу сырья, высушиваемую в сушилке за одну операцию:

Предварительно выберем сушилку РВ 0,32 – 0,5ВК – 02

qсуш.оп =  = 0,233 т/операцию;

= 0,233 т/операцию;

- Определяем производительность сушилки в сутки:

Q сут.=  = 0,116 т/операцию.

= 0,116 т/операцию.

Определяем необходимое количество сушилок:

N суш.=  = 0,5

= 0,5

Принимаем 1 сушилку РВ 0,32 – 0,5ВК – 02, работающую в 2 смены т.к. сушилка работает 2 раза в сутки по 8 часов, то коэффициент загрузки сушилки:

Выбор типа и расчет количества смесителей.

1) Определим количество сырья, подлежащего смешению в год для изделий из Армлен и ПЭНП (изделия 1,2), а так же из УПС + 0,6%Т(изделие 3)

Q Изд.1,2 = (326,155+12,516) + (98,776 + 6,744) = 444,2 т

Q Изд.3 = 11,089 + 8,950 = 20,04 т

Принимаем смеситель фрезерно-лопастной скоростной центробежного типа ФЛ-0,16-24-01 с рабочим объемом 0,125 м2, габариты: 1870мм×960мм×1390мм, установленная мощность 11 кВт.

- Количество сырья, подлежащего смешению в сутки:

q =(  ) + (

) + (  ) = 1,835 т/сутки.

) = 1,835 т/сутки.

- Определяем массу сырья, высушиваемую в сушилке за одну операцию:

qсуш.1моп.=

где,  - рабочий объём сушилки, м3

- рабочий объём сушилки, м3

- насыпная плотность материала, г/см3;

- насыпная плотность материала, г/см3;

(коэффициент использования объема сушилки).

(коэффициент использования объема сушилки).

Найдём плотность материала УПС+0,6%Т:

ρ нас УПС = 0,55 г/см3 (т/м3);

ρ ист.УПС = 1,1 г/см3 (т/м3)

ρ ист.ПКМ = 1,0633 г/см3 (т/м3)

Насыпная плотность ПКМ:

0,643 г/см3 (т/м3)

0,643 г/см3 (т/м3)

qсуш. Изд.1,2 = (  ) + (

) + (  ) = 0,114 т/операцию;

) = 0,114 т/операцию;

- Количество сырья на одну операцию:

Время операции вместе с загрузкой и выгрузкой составляет 20 мин, следовательно, за один час совершается три операции.

За 1 час смешивается:

Q час. =  = 0,342 т/ч

= 0,342 т/ч

Определяем время работы смесителя:

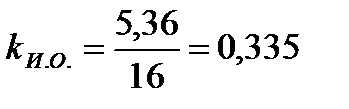

N рабочее =  = 5,36 ч

= 5,36 ч

Исходя из расчетов, принимаем один смеситель с работой в одну смену.

Коэффициент использования смесителя:

Расчет оборудования для участка механической обработки.

Механической обработке подвергаются изделия, если невозможно получить в форме заданные формы изделия, в том числе отверстия и пазы.

В отдельных случаях механической обработке подвергаются детали, изделия, полученные в форме, но несоответствующие техническим условиям. Здесь предусматривается дополнительная механическая обработка.

Объем механической обработки зависит от сложности изделия, а так же годовой программы выпуска изделия.

Всего на участке обрабатывается около 10% изделий от годовой программы выпуска изделия.

Принимаем следующее распределение механической обработки по ее видам:

1. Зачистка мест обрезки литника: 1 – 2% от годовой программы выпуска;

2. Сверление отверстий: 2 – 3% от годовой программы выпуска;

3. Фрезерование: 2 – 3% от годовой программы выпуска;

4. Зачистка по контуру: 4 – 5% от годовой программы выпуска;

Для выполнения вышеперечисленных операций механической обработки применяем настольные станки механической обработки. Производительность одного станка, с учетом режима работы предприятия (2-х сменный режим работы) 33 т/год.

Для размещения оборудования и проведения операций механической обработки выпускаемых изделий предусматриваем участок механической обработки изделий.

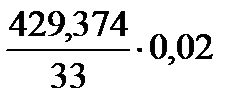

Годовая программа выпуска для всех типов изделий в соответствии с материальным балансом составляет А = 429,374 т/год.

Рассчитываем количество и коэффициент использования сверлильного оборудования (станков):

N =  , где

, где

А – суммарная годовая программа производимых изделий, т/год;

0,02 – доля деталей, подвергающихся сверлению;

qст – производительность станка, т/год;

Nсверл. =  = 0,270. Принимаем 1 станок 6902 ПМФ2.

= 0,270. Принимаем 1 станок 6902 ПМФ2.

Коэффициент использования станка

Ки.о. = Nрасч. / Nприн. , где

Nрасч. – расчетное количество станков, шт.;

Nприн. – принятое количество станков, шт.;

Ки.о. =  = 0,27.

= 0,27.

Рассчитываем количество фрезерных станков и коэффициент использования оборудования:

Nфрез. =  = 0,270. Принимаем 1 станок 1Д325.

= 0,270. Принимаем 1 станок 1Д325.

Коэффициент использования станка: Ки.о. =  = 0,27.

= 0,27.

Рассчитываем количество и коэффициент использования центробежных установок для зачистки изделий по контуру:

Nфрез. =  = 0,67 шт. Принимаем 1 установку А52.00.000.

= 0,67 шт. Принимаем 1 установку А52.00.000.

Коэффициент использования установок: Ки.о. =  = 0,67.

= 0,67.

Расчет оборудования для участка переработки отходов.

В зависимости от типа отходов материала предусматривают соответствующие методы переработки отходов. Образующиеся отходы могут быть возвратные и безвозвратные.

Возвратные отходы подлежат следующей переработке:

1) Дробление материала на дробилках типа ИПР (измельчитель пластмасс роторный);

2) Гранулирование на линиях ЛГП (линия гранулирования пластмасс) на базе дискового экструдера.

Для безвозвратных отходов необходимо предусматривать только дробление с последующим затариванием и продажей в качестве добавок в строительстве.

В соответствии с материальным балансом количество отходов в год составляет (по всем типам материалов):

Возвратные отходы (образующиеся): 29,162 т/год;

Безвозвратные отходы: 8,998 т/год;

Дроблению подвергается в год: 29,162 +8,998 = 38,16 т/год;

Дроблению подвергается в сутки:  =0,15 т/сутки;

=0,15 т/сутки;

Для проведения операции дробления отходов принимаем дробилку типа ИПР-150М с диаметром ротора по ножам 150 мм и производительностью 50 -150 кг/час. Принимаем производительность 60 кг/час

Определяем время работы дробилки в сутки:

Тсут. =  = 2,5 часа/сутки;

= 2,5 часа/сутки;

Принимаем одну дробилку типа ИПР-150М, работающую в одну смену.

Коэффициент использования оборудования: Ки.о. =  = 0,15.

= 0,15.

Для гранулирования образующихся возвратных отходов в объеме 29,162 т/год принимаем линию гранулирования пластмасс на базе дискового экструдера ЛГП-40 с производительностью 28 кг/час, с установочной мощностью 12 кВт.

Определяем количество сырья, подлежащего гранулированию в сутки:

Qсут.гр. =  = 0,115 т/сутки = 115 кг/сутки;

= 0,115 т/сутки = 115 кг/сутки;

Время работы ЛГП-40 в сутки:

ТЛГП-40 =  = 4,107 ч/сутки;

= 4,107 ч/сутки;

Принимаем одну линию ЛГП-40, работающую в одну смену.

Коэффициент использования оборудования: Ки.о. =  = 0,256.

= 0,256.

Результаты расчётов сводим в таблицу 5.2.2. «Характеристика всех видов основного и вспомогательного оборудования».

Таблица 5.2.2.

Характеристика всех видов основного и вспомогательного оборудования

| Наименование оборудования | Марка | Количество Оборудования, шт. | Габариты, мм | Техническая характеристика | Общая мощность, кВт. | |||

| L | B | H | Ед. | Всего | ||||

| ТПА | HEMSCHEIDT НW 165 | Qмах=565 см3 Nмах=1650 кН | 43,0 | 258,0 | ||||

| ТПА | KuASY 410/100 | Qмах=306 см3 Nмах=1000 кН | 26,0 | 156,0 | ||||

| ТПА | ARBURG allrounder350-175 | Qмах=73 см3 Nмах=350 кН | 13,0 | 91,0 | ||||

| Растарочная установка | РУ для мешков | 2 т/час | 0,7 | 0,7 | ||||

| Растарочная установка | РУ для контейнеров | 2 т/час | 0,7 | 0,7 | ||||

| Сушилка вакуумная | РВ 0,32 – 0,5ВК – 02 | VРАБ=0,32 м3 | 1,5 | 1,5 | ||||

| Загрузчик | 0,2 | 2,4 | ||||||

| Сверлильный станок | 6902 ПМФ2 | 33 т/год | 3,0 | 3,0 | ||||

| Токарный станок | 1Д325 | 33 т/год | 3,0 | 3,0 | ||||

| Центробежная установка | А 52.00.000 | 33т/год | 5,5 | 5,5 | ||||

| Дробилка | ИПР – 150 М | 60 кг/час | 3,0 | 3,0 | ||||

| Линия гранулирования пластмасс | ЛГП – 40 | 28 кг/час | 12,0 | 12,0 | ||||

| Зонд местного отсоса | 1,1 | 13,2 | ||||||

| Установка лок.очистки воздуха | УЛОВ 0,25-1 | 250-1000 м3/ч | 1,1 | 2,2 | ||||

| Установка для регенерации катализатора | Время регенерации 8-10 ч. | 20,0 | 20,0 |