|

|

Конструкции вакуум-фильтров

В обогатительной практике применяют в основном вакуум-фильтры непрерывного действия: барабанные разных типов, дисковые, ленточные и др.

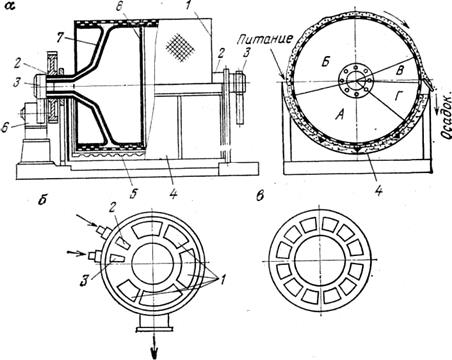

Барабанный вакуум-фильтр с наружной фильтрующей поверхностью (рис. 2.30, а) состоит из барабана 1, полых цапф 2, распределительных головок 5, ванны 4, мешалки 5 и привода 6. Вертикальная перегородка 8 делит барабан на две изолированные друг от друга секции. Внешняя поверхность барабана разделена на неглубокие ячейки, покрытые перфорированными решетками. Между решетками предусмотрены пазы, в которые резиновыми жгутами уплотняется фильтровальная ткань, поэтому ячейки изолированы друг от друга.

Рис. 2.30. Барабанный вакуум-фильтр с наружной фильтрующей поверхностью

Фильтроткань на барабане закрепляют с помощью мягкой стальной проволоки, котоой обматывают барабан. Внутренняя полость барабана разделена в радиальном направлении на секции, каждая из которых соединена трубами 7 с цапфой. Барабан погружен в ванну, снабженную мешалкой для предотвращения осаждения частиц твердого. В боковой стенке ванны предусмотрены переливные патрубки, с помощью которых обеспечивают постоянный уровень пульпы в ванне. Вращение от электродвигателя через многоступенчатый редуктор передается на приводную шестерню, укрепленную на цапфе барабана. Барабан вращается на полых чугунных цапфах в подшипниках, укрепленных на торцевых стенках ванны.

К торцам пустотелых цапф пружинами прижаты распределительные головки со сменными шайбами, которые служат для подключения внутренних секций фильтра к вакуум-проводам и трубам, подающим сжатый воздух и отводящим фильтрат.

Распределительная головка (рис. 2.30, б) применяется на барабанных и дисковых вакуум-фильтрах всех типов и состоит из пустотелого литого корпуса, прижимаемого к валу при помощи пружинного устройства. В корпусе головки предусмотрены камеры 1 для отвода фильтрата при наборе и сушке осадка, камера 2 для подачи сжатого воздуха при отдувке осадка и камера 3 для регенерации ткани водой или сжатым воздухом. К корпусу головки крепится распределительная шайба с отверстиями, размеры которых равны размерам отверстий соответствующих камер головки. На торцевой поверхности цапфы укреплена ячейковая шайба (рис. 28, в), предохраняющая торцы вала от износа, с числом отверстий, равным числу отверстий вала. Ячейковая шайба головки под давлением пружинного устройства плотно прилегает к распределительной шайбе. При вращении цапфы уплотнительная шайба и распределительная головка остаются неподвижными, вращается только ячейковая шайба. При вращении отверстия ячейковой шайбы вала сообщаются с полостями камер головки, в результате этого в секторах барабана создается вакуум или избыточное давление воздуха. Шайбы головки и вала являются наиболее быстроизнашивающимися деталями, которые заменяют по мере их износа.

Процесс фильтрования осуществляется по следующей схеме. Пульпу подают в ванну фильтра, где качающимися гребками частицы твердого поддерживаются во взвешенном состоянии. В зоне А секторы барабана находятся под разрежением, поэтому на поверхности фильтроткани откладывается слой осадка. Вода проходит через поры фильтроткани и попадает во внутренюю полость барабана, откуда отводится через распределительную головку. Зона Б — зона подсушки осадка. Под действием вакуума через осадок просасывается воздух, вытесняя влагу, содержащуюся в порах. Зона В — зона отдувки осадка. Секторы, находящиеся в этой зоне, подключаются к магистрали сжатого воздуха, который отдувает осадок с поверхности фильтроткани. В зоне Г происходит регенерация фильтровальной ткани. Поры ткани очищаются от частиц твердого с помощью подачи воды или сжатого воздуха.

Процесс образования осадка на поверхности барабана происходит в сложных изменяющихся условиях. Несмотря на наличие работающей мешалки, в ванне фильтра наблюдается расслоение суспензии по крупности.

Таблица 2.5

Техническая характеристика барабанных вакуум-фильтров

c наружной фильтрующей поверхностью

| Показатели | БОУ 5 – 1,75 | БОУ 10 – 2,6 | БОУ 20 – 2,6 | БОУ 40 – 3 – 4 |

| Площадь фильтрования, м2 Размеры барабана, м: диаметр длина Частота вращения барабана, с¾1 Число двойных качаний мешалки в минуту Средняя скорость перемещения лопастей мешалки, м/с Мощность, кВт, электродвигателя привода: барабана мешалки Масса, т | 1,762 0,96 0,002 – 0,032 ¾ 1,1 1,1 £ 5,27 | 2,612 1,35 0,002 – 0,032 ¾ 0,33 2,2 2,2 £ 7,88 | 2,612 2,702 0,002 – 0,032 ¾ 0,33 £ 12,95 | 4,4 0,007 – 0,188 ¾ 4,1 £ 17,88 |

Установлено, что в верхних слоях суспензии в ванне находится около 7…10 % крупных частиц, в средних — 30…40 % и в нижних — 50…58 %. Поэтому при погружении в суспензию фильтрующей поверхности на ней в первую очередь образуется слой осадка, состоящий из самых тонких частиц. Эти частицы забивают поры ткани и увеличивают сопротивление движению жидкости. В дальнейшем, по мере вращения барабана, образуется слой из более крупных частиц, находящихся в нижней части ванны. При выходе фильтрующей поверхности из суспензии снова формируется слой осадка из самых тонких частиц. Осадок такой структуры имеет повышенную влажность и незначительную прочность.

Площадь фильтрования таких вакуум-фильтров от 5 до 40 м2 (табл. 5). К недостаткам барабанных фильтров относят громоздкость конструкции и сложность замены фильтроткани при ее порыве. Кроме того, силы, обусловленные разрежением, и силы тяжести, действующие на осадок, направлены в противоположные стороны.

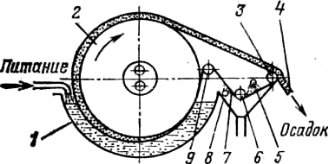

Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью (рис. 2.31) состоит из сплошного барабана 1, на кото-ром укреплены два опорных бандажа 4. Внутри барабана смонтирована цилиндрическая перфорированная поверхность 2, обтянутая фильтровальной тканью. Ткань закрепляют в специально предусмотренных пазах с помо-щью продольных планок. Между фильтрующей поверхностью и барабаном предусмотрены полости 9, соединенные трубками с цапфой, к которой прижата распределительная головка 3. Распределительная головка закрывает один конец барабана, второй конец которого открыт и снабжен кольцевым порогом. Барабан вращается на опорных роликах 8. Вращение от электродвигателя через редуктор передается приводной шестерне барабана.

Рис. 2.31. Поперечный разрез барабан-

ного вакуум-фильтра с внутренней

фильтрующей поверхностью:

Рис. 2.31. Поперечный разрез барабан-

ного вакуум-фильтра с внутренней

фильтрующей поверхностью:

|

Рис. 2.32. Схема барабанного вакуум-

фильтра со сходящим полотном:

Рис. 2.32. Схема барабанного вакуум-

фильтра со сходящим полотном:

|

|

1 — ванна; 2 — барабан; 3 — разгрузочный ролик; 4 — нож; 5 —брызгала; 6 — промывной

ролик; 7 — фильтровальная ткань; 8 — поток; 9 — направляющий ролик

Исходная суспензия по трубе 7 поступает внутрь барабана в зону фильтрования А. Избыток суспензии переливается через кольцевой порог. В результате подачи вакуума в полости 9 в зоне фильтрования на поверхности ткани осаждаются наиболее крупные частицы, находящиеся в нижних слоях суспензии, что способствует прохождению фильтрата через слой осадка и ткань. Мелкие частицы осаждаются на слои более крупных по мере выхода фильтрующей поверхности из суспензии, поэтому фильтроткань меньше забивается мелкими частицами, а осадок лучше обезвоживается. В зоне Б осуществляется подсушка осадка под действием вакуума, а в зоне В — его отдувка. Под действием сил тяжести осадок отрывается от фильтрующей поверхности и падает в приемный желоб 5, под которым установлен ленточный конвейер 6 для удаления осадка из внутренней полости барабана. В зоне Г фильтроткань регенерируют.

При фильтровании действия сил тяжести и вакуума на осадок совпадают.

К недостаткам рассмотренного вакуум-фильтра относят: сложность и громоздкость конструкции; невозможность наблюдения за осадком и состоянием крепления фильтровальной ткани; трудность замены ткани и устранения ее дефектов.

Барабанные вакуум-фильтры с площадью внутренней фильтрующей поверхности до 40 м2 применяют в основном для фильтрования грубых, зернистых и быстроосаждающихся суспензий.

Барабанный вакуум-фильтр со сходящим полотном (рис. 2.32) представляет собой барабан с перфорированной поверхностью. Барабан опущен в ванну с фильтруемой суспензией. Ванна снабжена мешалкой для поддержания частиц во взвешенном состоянии. К цапфам барабана прижаты распределительные головки, обеспечивающие соединение ячеек цапфы и поверхности барабана с зонами разрежения и избыточного давления.

Фильтровальное полотно огибает барабан в зоне набора и подсушки осадка, а также ролики, обеспечивающие натяжение и прилегание полотна к нижней части барабана. После съема осадка на разгрузочном ролике и зачистки полотна ножевым устройством осуществляется двусторонняя промывка полотна водой, подаваемой из брызгал. Использование такой промывки позволяет вести процесс при повышенной частоте вращения барабана и толщине осадка до 2—3 см и повысить производительность фильтра в 1,5…2 раза по сравнению с обычными барабанными вакуум-фильтрами. Наблюдаемое снижение влажности осадка, получаемого на таком фильтре, объясняется отсутствием операции его отдувки.

Безъячейковые барабанные вакуум-ф и л ь т р ы (рис. 2.33) применяют за рубежом. Фильтр состоит из барабана 2, внутри которого проходит неподвижный полый вал 3. К валу крепится устройство 1 для отдувки осадка. Барабан помещен в ванну 5 с мешалкой 6. При работе фильтра вся внутренняя часть барабана находится под вакуумом, под действием которого происходят набор и подсушка осадка. Фильтрат, скапливающийся в нижней части внутренней полости барабана, отсасывается вместе с воздухом по трубе 4 и валу 3 и отводится из барабана. Через неподвижный вал по специальному каналу подают сжатый воздух для отдувки осадка с поверхности фильтровальной ткани.

|

Рис. 2.33. Безъячейковый барабанный вакуум-фильтр

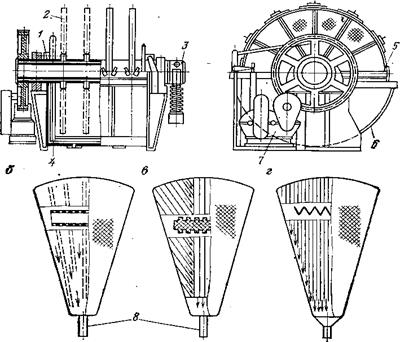

Дисковые вакуум-фильтры (табл. 2.6) обладают следующими преимуществами перед барабанными вакуум-фильтрами: большей площадью фильтрующей поверхности, а следовательно, и производительностью (при одинаковых габаритах фильтра); возможностью простой и быстрой замены секторов с порванной фильтровальной тканью; меньшей металлоемкостью.

Дисковый вакуум-фильтр (рис. 2.34, а) состоит из полого вала 1 с укрепленными на нем дисками 2, распределительной головки З, устройства для съема осадка 5, ванны 6, привода 7 и мешалки 4. Диски собираются из секторов, которые сообщаются патрубками 8 с продольными внутренними каналами вала. Боковые стороны дисков образуют фильтрующую поверхность. Секторы вставляют в специальные гнезда пустотелого вала и крепят к нему при помощи шпилек с накладками. К торцам вала, как и у барабанного вакуум-фильтра, прижимаются с помощью пружин распределительные головки. При числе дисков менее шести фильтр снабжается одной распределительной головкой.

Таблица 2.6.

Техническая характеристика дисковых вакуум – фильтров

| Показатели | ДУ 51 – 2,5 - 2 | ДШ 68 – 2,5 У | ДУ100 – 2,5 - 2 |

| Площадь фильтрования, м2 Диаметр дисков, м Число дисков Частота вращения дисков, с¾1 Средняя скорость перемеще- ния лопастей мешалки, м/с Мощность, кВт, электродвига- теля привода: дисков мешалки Масса, т Производительность ( п осухому углю), т/ч Влажность осадка (уголь),% | 2,5 0,003 – 0,06 0,4 10,14 8 ¾ 15 20 ¾ 26 | 2,5 0,003 – 0,015 5,5 12,52 10 ¾ 20 20 ¾ 26 | 2,5 0,003 – 0,015 0,4 4,2 16,93 15 ¾ 30 20 ¾ 26 |

|

Продолжение табл. 2.6

| Показатели | ДУ 80 – 2,7 / 8 ,, Украина’’ | ДУ 140 – 3,5 У ,, Горняк’’ | ДУ 250 – 3,75 ,, Сибирь’’ |

| Площадь фильтрования, м2 Диаметр дисков, м Число дисков Частота вращения дисков, с¾1 Средняя скорость перемеще- ния лопастей мешалки, м/с Мощность, кВт, электродвига- теля привода: дисков мешалки Масса, т Производительность ( п осухому углю), т/ч Влажность осадка (уголь),% | 2,7 0,004 – 0,02 ¾ 3,2 ¾ 13,4 15 …30 20 … 25 | 3,5 0,008 – 0,025 ¾ 6,0 ¾ 30… 55 20 … 25 | 3,75 0,005 – 0,02 ¾ 8,5 7,5 50 … 100 18 …22 |

Вал с дисками опущен в ванну с фильтруемой суспензией. Ванна фильтра со стороны входа секторов в пульпу при работе фильтра имеет карманы, на обеих сторонах которых установлены ножи, армированные резиной или изготовленные из конвейерной ленты. Ножи зачищают поверхность фильтроткани от не отделившегося при отдувке осадка.

Принцип работы дискового вакуум-фильтра такой же, как и у барабанного с наружной фильтрующей поверхностью. Пульпу подают в ванну, снабженную переливной трубой. При вращении дисков на поверхности секторов, погруженных в пульпу, происходит набор осадка, затем по мере выхода секторов из суспензии осуществляется подсушка осадка и его съем с поверхности фильтровальной ткани.

Секторы вакуум-фильтров (рис. 2.34, б, в, г) изготовляют металлическими или из синтетических материалов.

Стандартный, двухдечный сектор (рис. 2.34, б) выполнен из металла в форме коробки. Сектор оцинкован. Боковые поверхности секторов — деки — представляют собой металлические штампованные сита с диаметром отверстий 6 мм. Живое сечение сектора 40%. К недостаткам такого сектора можно отнести трудоемкость изготовления и большую массу (до 20 кг).

У однодечного сектора из полиэтилена (рис. 2.34, в) дека изготовлена с встречными диагональными нарифлениями. Живое сечение сектора 65 %, масса 14 кг,

Однодечный сектор из гофрированного винипласта (рис. 2.34, г) имеет параллельные оси сектора канавки деки. Живое сечение сектора 75 %, масса 7 кг.

Фильтровальную ткань натягивают на сектор в виде предварительно сшитого чехла. На патрубке у вала фильтра этот чехол обвязывают проволокой или шпагатом, а по образующей сектора сшивают и зажимают накладкой.

а

|

Рис. 2.34. Дисковый вакуум – фильтр:

а — общий вид; б, в, г — секторы

Для съема осадка применяют непрерывную и мгновенную отдувку. При использовании непрерывной отдувки не обеспечивается эффективное отделение осадка с фильтрующей поверхности. Вследствие того что потоком сжатого воздуха часть влаги из каналов вала и секторов возвращается к фильтрующей поверхности и частично в осадок, на 0,44—1,62 % повышается влажность осадка. При мгновенной отдувке осадка воздух подают под давлением в два раза большим, чем при непрерывной отдувке, а расход его примерно в два раза ниже. Применение мгновенной отдувки осадка позволяет снизить его влажность на 0,3—0,5 %. Для обеспечения мгновенной отдувки осадка используют специальные клапаны.

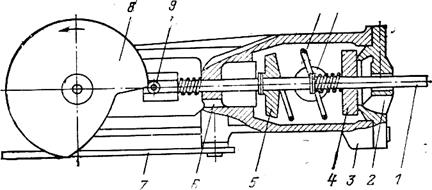

Клапан (рис. 33) состоит из горизонтально расположенного корпуса 3 укрепленного на плите 7, штока 1 с закрепленными клапанами впуска 4 и выпуска 5 сжатого воздуха. При повороте диска 8 специального профиля, вращающегося синхронно с валом вакуум-фильтра, ролик 9 со штоком под действием пружины 10 отжимается в выемку диска и открывает клапан 4. Сжатый воздух попадает в одну или две распределительные головки через отверстия 2 и 11. При дальнейшем вращении вала ролик перемещается профилированным диском вправо, шток возвращается в исходное положение, закрывает впускной и открывает выпускной клапаны. Воздух из камеры выходит через отверстия 6 в атмосферу.

10 11

Рис. 2.35. Клапан мгновенной отдувки осадка

Питание

8Фильтрат

Осадок

Рис. 2.36. Ленточный вакуум-фильтр