|

|

Расчет на прочность сварных соединений, выполненных контактной точечной сваркой.

Расчет на прочность сварных соединений, выполненных дуговыми способами сварки (стыковые швы)

Расчет на прочность сварных соединений, выполненных дуговыми способами сварки (нахлесточные швы)

Расчет на прочность сварных соединений, выполненных контактной точечной сваркой.

Точечной контактной сваркой соединяют элементы малых толщин (от долей до нескольких миллиметров). Не рекомендуется допускать точечных соединений элементов, отношение толщин которых больше трех. Точечной сваркой можно сваривать два, три и более элементов, как одинаковой, так и разной толщины, при этом элемент большей толщины следует укладывать между двумя другими. В сварном точечном соединении (рис. 5.7) приняты следующие обозначения: d – диаметр точки;

Точечной контактной сваркой соединяют элементы малых толщин (от долей до нескольких миллиметров). Не рекомендуется допускать точечных соединений элементов, отношение толщин которых больше трех. Точечной сваркой можно сваривать два, три и более элементов, как одинаковой, так и разной толщины, при этом элемент большей толщины следует укладывать между двумя другими. В сварном точечном соединении (рис. 5.7) приняты следующие обозначения: d – диаметр точки;

t – шаг точки; t1 – расстояние от центра сварной точки до края детали в направлении приложения силы; t2 – расстояние от точки до свободной кромки в направлении, перпендикулярном действию приложенной силы. Расстояние t должно быть не меньше некоторого предельного размера ввиду шунтирования тока через ранее сваренную точку. Чем больше шаг, тем меньше шунтирование и, как следствие, стабильнее и лучше результаты сварки. Диаметр точки назначается в зависимости от толщины соединяемых элементов. Для стальных деталей рекомендуется:

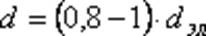

(5.13)

(5.13)

где s – наименьшая толщина свариваемого элемента. Диаметр электрода контактной машины выбирается в зависимости от необходимого диаметра точки по зависимости

. (5.14)

. (5.14)

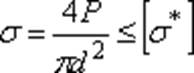

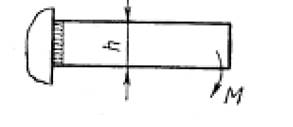

Точки в сварном соединении следует располагать таким образом, чтобы они воспринимали преимущественно усилия среза, а не отрыв (рис. 5.8). При расчете прочности на срез сварной точки используют зависимость

, (5.15)

, (5.15)

где  - допускаемое напряжение в точке на срез, Р – усилие, передаваемое на одну точку. При расчете сварной точки на отрыв используют формулу

- допускаемое напряжение в точке на срез, Р – усилие, передаваемое на одну точку. При расчете сварной точки на отрыв используют формулу

, (5.16)

, (5.16)

Где  - допускаемое напряжение в точке при отрыве. Увеличение диаметра точки повышает ее сопротивление срезу, а увеличение толщины детали повышает сопротивление основного металла отрыву. Допускаемые напряжения в точке при отрыве следует принимать более низкими, чем допускаемые напряжения в точке при срезе, при этом необходимо пользоваться экспериментальными данными. При расчете на прочность соединения, имеющего ряд точек, предполагается равномерное распределение нагрузки по точкам. С учетом неравномерного распределения усилий, что характерно для смешанного соединения, допускаемое напряжение целесообразно снизить на 10 – 20 %. В соединениях, выполненных шовной сваркой, напряжения в швах определяют на срез по условию

- допускаемое напряжение в точке при отрыве. Увеличение диаметра точки повышает ее сопротивление срезу, а увеличение толщины детали повышает сопротивление основного металла отрыву. Допускаемые напряжения в точке при отрыве следует принимать более низкими, чем допускаемые напряжения в точке при срезе, при этом необходимо пользоваться экспериментальными данными. При расчете на прочность соединения, имеющего ряд точек, предполагается равномерное распределение нагрузки по точкам. С учетом неравномерного распределения усилий, что характерно для смешанного соединения, допускаемое напряжение целесообразно снизить на 10 – 20 %. В соединениях, выполненных шовной сваркой, напряжения в швах определяют на срез по условию  , (5.16)

, (5.16)

где а – ширина шва, l – длина шва. Вследствие малой толщины элементов, соединяемых внахлестку, влияние изгибающего момента незначительно и при расчете на прочность его не учитывают.

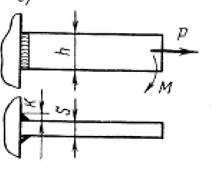

4 Расчет на прочность сварных соединений, работающих на изгиб (стыковые, тавровые соединения)

Расчетные напряжения в шве определяются:

s- толщина полосы, h- ее высота.

При наличии в том же соединении силы Р:

Сварные соединения работают на срез:

Момент сопротивления двух сварных швов высотой h и катетом К

Расчет прочности швов следует производить по напряжениям на косой плоскости.

Величину этих напряжений ограничивают допускаемыми напряжениями на срез [τ]. Таким образом, расчетное напряжение в швах от момента определяют по формуле:

C силой Р: