|

|

Дро6ильно-сортировочные предприятия и установки

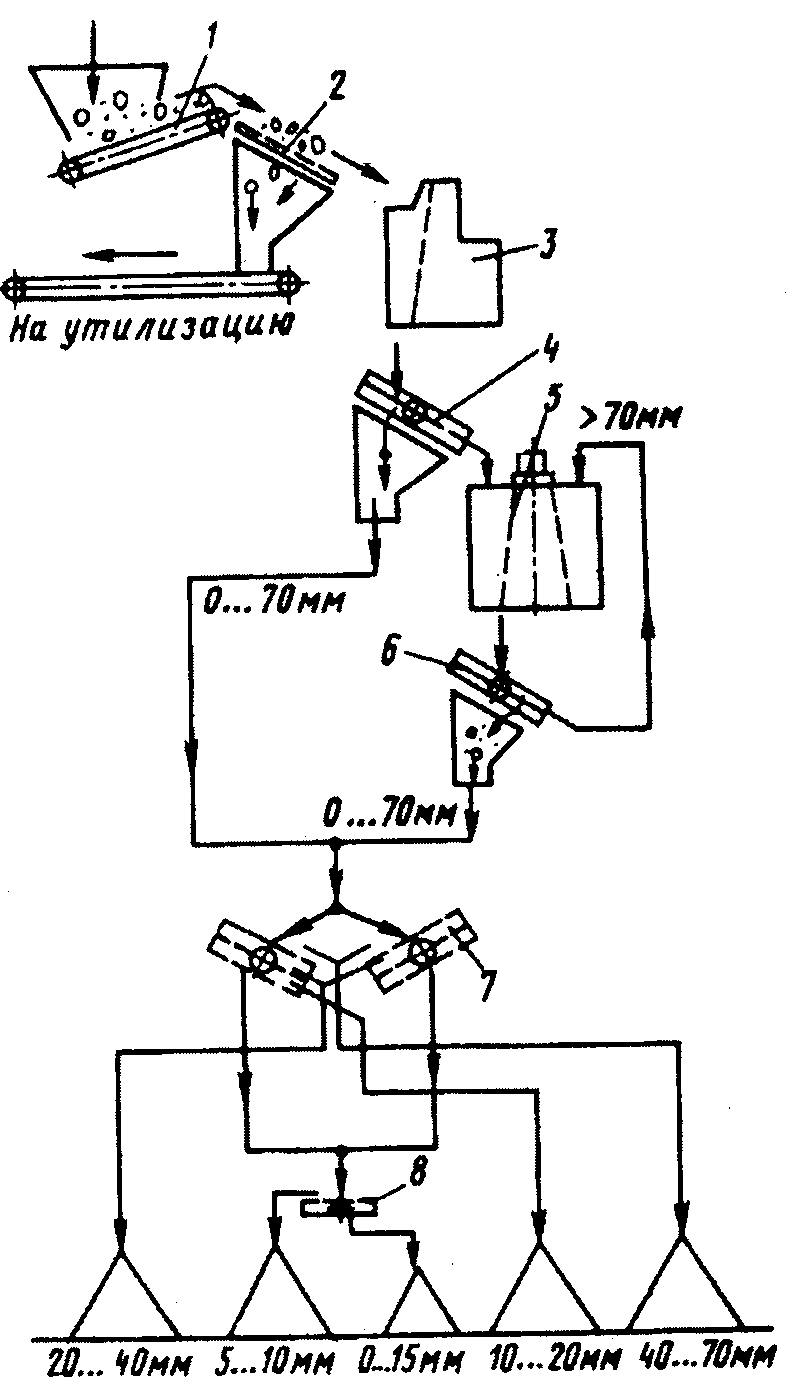

| Рисунок 11 –Принципиально технологическая схема двухстадийного дробления щебня |

Товарный щебень производят централизованно на дро6ильно-сортировочных предприятиях. Технологический процесс включает дробление камня, сортирование, мойку, обезвоживание и складирование щебня, a также утилизацию отходов. Технологические схемы и состав оборудования этих предприятий определяются характеристиками исходной горной массы, требованиями к готовому продукту и заданной производительностью. В современных производствах щебня, как правило, применяют многостадийные технологические схемы, обеспечивающие удовлетворительные условия использования дробилок и требуемое качество щебня. На рисунке 11 представлена принципиальная упрощенная схема двухстадийного дробления щебня из прочных, малозагрязненных горных пород. Исходная горная масса поступает в приемный бункер, из которого ее подают питателем 1 на колосниковый грохот 2. Нижний класс – мелкие частицы, образованные из слабых включений при взрыве массива в карьере, утилизируются, a верхний класс направляется в дробилку 3 первичного дробления. Материал, прошедший первую стадию дробления крупностью 125...250 мм, поступает на промежуточный односитовый грохот 4, где он разделяется на две фракции: крупные куски, не прошедшие через сито, поступают в дробилку 5 вторичного дробления, a прошедшие через сито, не требующие переработки, направляются на грохоты 7 окончательной сортировки. После дробилки вторичного дробления вторым промежуточным грохотом 6 отделяют частицы с размерами конечного продукта и также направляют на грохоты 7 окончательной сортировки. Не прошедшие через сито грохота 6 куски возвращаются в дробилку вторичного дробления на повторную переработку. Грохоты 7 окончательной сортировки разделяют щебень на товарные фракции. При наличии в щебне большого количества пылевидных частиц самую мелкую фракцию сортируют на грохоте 8 с целью выведения из нее частиц размерами менее 3 (5) мм.

Товарный щебень производят централизованно на дро6ильно-сортировочных предприятиях. Технологический процесс включает дробление камня, сортирование, мойку, обезвоживание и складирование щебня, a также утилизацию отходов. Технологические схемы и состав оборудования этих предприятий определяются характеристиками исходной горной массы, требованиями к готовому продукту и заданной производительностью. В современных производствах щебня, как правило, применяют многостадийные технологические схемы, обеспечивающие удовлетворительные условия использования дробилок и требуемое качество щебня. На рисунке 11 представлена принципиальная упрощенная схема двухстадийного дробления щебня из прочных, малозагрязненных горных пород. Исходная горная масса поступает в приемный бункер, из которого ее подают питателем 1 на колосниковый грохот 2. Нижний класс – мелкие частицы, образованные из слабых включений при взрыве массива в карьере, утилизируются, a верхний класс направляется в дробилку 3 первичного дробления. Материал, прошедший первую стадию дробления крупностью 125...250 мм, поступает на промежуточный односитовый грохот 4, где он разделяется на две фракции: крупные куски, не прошедшие через сито, поступают в дробилку 5 вторичного дробления, a прошедшие через сито, не требующие переработки, направляются на грохоты 7 окончательной сортировки. После дробилки вторичного дробления вторым промежуточным грохотом 6 отделяют частицы с размерами конечного продукта и также направляют на грохоты 7 окончательной сортировки. Не прошедшие через сито грохота 6 куски возвращаются в дробилку вторичного дробления на повторную переработку. Грохоты 7 окончательной сортировки разделяют щебень на товарные фракции. При наличии в щебне большого количества пылевидных частиц самую мелкую фракцию сортируют на грохоте 8 с целью выведения из нее частиц размерами менее 3 (5) мм.

B технологических комплексах дробильно-сортировочных предприятий для дробления нерудных материалов используют щековые, конусные, валковые, роторные и молотковые дробилки. Щековые и конусные дробилки способны разрушать практически все нерудные горные породы, a роторные и молотковые дробилки – только менее прочные неабразивные породы.

Техническую производительность (м3/ч) дробилки первой стадии дробления определяют по формуле:

,

,

где Qг – объем выпycка готовой продукции, мз/год; k = 1,1 ... 1,2 –коэффициент неравномерности подачи горной массы; Тг, – годовой фонд чистого времени оборудования (при двухсменной работе Тг,. = 3750 ч, при трехсменной - 7,. = 5300 ч); kив - коэффициент использования оборудования во времени.

При определении производительности дробилок, работающих в замкнутом цикле – c возвратом крупных кусков для повторного дробления (см. дробилку 5 рисунок 11), в состав исходного материала включают также массу возвращаемого на доработку материала.

B современных дробильно-сортировочных производствах широко используют средства автоматики для централизованного автоматического управления технологическим процессом, контроля за состоянием оборудования и сaнитaрно-техническим состоянием помещений, автоматической защиты оборудования от повреждений при отклонениях от заданных режимов работы, a также учета поступающего сырья и отпущенного потребителям готового продукта.

Управляют автоматизированным дробильно-сортировочным предприятием c центрального пульта. При наладочных и ремонтных работах используют местный режим управления агрегатами и отдельными машинами. Пуск машин и агрегатов в цепи оборудования начинается c концевой машины в последовательности, обратной ходу технологического процесса. Пуск технологической линии предваряют предупредительной сигнализацией, включением аспирационных систем, систем смазки и подачи воды. Останавливают машины в последовательности, обратной пуску, c целью выработки всего материала, находящегося в переработке. При аварийном отключении система автоматики останавливает все стоящие выше по потоку машины.

Для защиты от воздействий повышенного шума, вибрации и пылевыделения при работе оборудования дробильнo-соpтировочных предприятий применяют шумопоглощающие укрытия машин, виброизолирующие прокладки, аспиpационные устройства, герметизируют каналы движения материалов, a также применяют индивидуальные средства защиты персонала: шумофоны, респираторы, изолированные кабины c пультами управления, кондиционерами, системами освещения и отопления. Наибольший эффект защиты дает автоматизация технологического процесса, позволяющая вывести обслуживающий персонал из зон вредных воздействий. Запыленный воздух из аспирационных систем перед выводом в атмосферу очищают в циклонах и фильтрах. Предельная концентрация пылив воздушных выбросах не должна превышать 150 мг/мз, а на рабочих местах – не более 10 мг/мз.

Для производства щебня из местных стpoительных материалов, добываемых из месторождений малой мощности, для которых нерентабельно создавать стационарные заводы, например, при строительстве дорог, применяют передвижные дробильно-сортировочные установки (ПДСУ) малой (производительностью до 10 т/ч), средней (до 50 т/ч) и большой (свыше 50т/ч) мощности. На рисунке 12 представлена ПДСУ производительностью 25 т/ч, состоящая из двух агрегатов: первичного дробления (рисунок 12, a) и вторичного дробления и сортировки (рисунок 12, 6), смонтированных на пневматических шинах для перебазирования.

Исходный материал из бункера 1 (рисунок 12, a) пластинчатым питателем 2 подают на колосниковую решетку 3, откуда верхний класс направляется в щековую дробилку 4 первичного дробления. Измельченный дробилкой материал ленточным конвейером 5 подают в приемный бункер 6 (рисунок 12, б) второго агрегата. Туда же поступает материал, прошедший через колосниковую решетку, минуя дробилку первичного дробления. Из приемного бункера 6 материал подают конвейером 7 на трехситовый грохот 8, где он разделяется на три товарных фракции, заполняющие бункеры 9, и на верхний класс, который поступает в конусную дробилку 10 вторичного дробления. Продукт вторичного дробления конвейером 11 подают в приемный бункер 6, замыкая цикл. Готовый щебень из бункеров 9 боковыми конвейерами загружают в транспорт или направляют на склад.

Рисунок 12. Передвижная дробильно-сортировочная установка средней производительности

Агрегаты установки питаются электроэнергией переменного тока от внешней сети или от автономной дизель-генераторной электростанции. Управляют агрегатами установки из малогабаритных переносных пультов, устанавливаемых в универсальной кабине управления на расстоянии 25 мот ПДСУ.

ПДСУ большой производительности комплектуют самостоятельными унифицированными агрегатами, выполняющими только одну технологическую операцию. B зависимости от свойств исходного сырья и требований к готовой продукции эти агрегаты используют в различных сочетаниях.

B состав расчета параметров дро6ильно-сортировочных заводов или установок входят: выбор предварительной схемы технологического процесса; подбор и расчет режимов работы дробильного оборудования; расчет технико-эксплуатационных показателей; подбор сортировочного оборудования; разработка окончательного варианта технологической схемы производства и схемы цепи оборудования дро6ильно-сортировочного завода. В качестве исходных данных обычно задается требуемая производительность дробильно-сортировочного завода (установки), предел прочности дробимого камня на сжатие, максимальные размеры исходного материала и щебня. Эти расчеты выполняют по методикам, приведенным в специальной литературе.

В соответствии с требованиями безопасности при эксплуатации дробильно-сортировочного оборудования запрещается работать на неиcпpaвных машинах, а также c отключенными или неисправными приборами управления и контроля; открывать люки в камеры дробления во время pабoты агрегатов; находиться в зоне возможного выброса кусков из дробилок; останавливать дробилку с заполненной камерой. Ремонтные работы выполняют при отключенной пусковой аппаратуре с удаленными предохранительными вставками. K управлению дробильно-cортировoчный оборудованием и его обслуживанию допускаются специально обученные лица, прошедшие соответствующую аттестацию.

5 Контрольные вопросы

1.Какими параметрами характеризуется качество гравия и щебня? Как классифицируют пески по крупности зерен? Для чего обезвоживают песок и щебень?

2.Что такое степень дробления? Перечислите виды дробления по этому параметру. Какими способами и какими машинами дробят (измельчают) каменные материалы? Перечислите виды дробилок и мельниц. Какими параметрами хapактеризyются дробилки? Для чего применяют многостадийное дробление?

3.Для чего применяют, как устроены и как работают щековые, конусные, валковые, роторные и молотковые дробилки? Как регулируют размер разгрузочной щели? Какими мерами предохраняют дробилки от поломок при попадании в камеру дробления недробимых предметов? Назовите главные параметры дробилок. Приведите сравнительную оценку эффективности дробилок различных типов. Как определяют их производительность?

4.Какими способами сортируют каменные матеpиaлы? Что такое грохочение? Назовите вилы просеивающей поверхности грохотов. Что такое нижний и верхний классы? Что такое эффективность грохочения? Каковы ее значения для пpименяемыx гpохoтов? Что такое предварительное, промежуточное и товарное грохочeние? Перечислите схемы расположения сит (решет) на грохотах и приведите их сpавнитeльную оценку.

5.Приведите классификацию грохотов. B каких случаях их применяют и каков принцип их действии? Приведите сpaвнительнyю оценку их эффективности.