|

|

СТРОИТЕЛЬНЫЕ ТОВАРЫ

1.Природные каменные материалы

2.Минеральные вяжущие вещества

3.Воздушные вяжущие вещества

4.Гидравлические вяжущие вещества

5.Листовые стекломатериалы

6.Стеклянные блоки и профили

7.Керамические облицовочные плитки

Введение

Строительные товары по виду сырья подразделяются на природные каменные, минеральные вяжущие материалы, материалы из стекла и керамики, металлические, древесные и материалы на основе пластмасс. В настоящей главе будут подробно рассмотрены не все из названных, поскольку, например, древесные, металлические и пластмассовые материалы описаны в соответствующих разделах учебника.

Глава 1

Природные каменные материалы

К природным каменным материалам относятся материалы, получаемые из различных горных пород в естественном виде или в результате механической обработки (дробления, раскалывания, распиливания, шлифования и полирования).

Применяются они для постройки и облицовки инженерных и гидротехнических сооружений (мостов, плотин, каналов и др.), настилки дорожных покрытий и строительства железных и шоссейных дорог, в качестве заполнителей для производства бетона и железобетона (песок, гравий, щебень и др.), а также для декоративной облицовки стен и фасадов различных зданий.

В ассортимент этой группы входят следующие представители: бутовый камень, булыжник, щебень и гравий, песок, плиты и камни, плитки кровельные (шифер природный) и т. д.

Глава 2

Минеральные вяжущие вещества

Минеральные вяжущие вещества представляют собой порошкообразные материалы, способные при смешивании их с водой образовывать пластическое тесто, которое в результате физико-химических процессов постепенно затвердевает в каменновидное тело.

Из минеральных вяжущих веществ производят растворы для кладки стен, фундаментов, печей, труб, а также изготавливают искусственные безобжиговые изделия, бетон, железобетон, детали и конструкции из них.

Минеральные вяжущие вещества делятся на воздушные и гидравлические. Воздушные вяжущие затвердевают и длительно сохраняют прочность только на воздухе, а гидравлические вяжущие - не только на воздухе, но и в воде.

Глава 3

Воздушные вяжущие вещества

К воздушным вяжущим веществам относятся: воздушная известь, гипсовые и магнезиальные вяжущие.

Воздушная известь является местным вяжущим веществом. Ее получают обжигом при температуре 1000-1200 °С кальциево-карбонатных пород (известняка, мела и др.), содержащих не более 8% глинистых примесей. Воздушная известь, выпускаемая в виде кусков белого или серого цвета, называется комовой. Если комовую известь измельчить, получается молотая известь. В порошкообразное состояние воздушная известь может превращаться гашением. Гашение извести протекает бурно, с выделением тепла и образованием гидрата оксида кальция по реакции:

Если для гашения взять 40-70% воды от веса извести, то получается тонкий порошок, который называется гидратной известью.

В зависимости от содержания активных оксидов Са и М§ и не-погасившихся зерен воздушная и гидратная известь делится на два сорта: 1-й и 2-й. У воздушной извести содержание оксидов должно быть не менее 70% для 1 -го сорта и 52% - для 2-го сорта, а для гидратной извести соответственно 55 и 40%.

Применяется известь для приготовления растворов для кладки и штукатурки, изготовления силикатного кирпича и смешанных цементов.

Гипсовые вяжущие вещества получают в результате обжига природного двуводного гипсового камня (СаЗО4- 2Н2О). Из гипсовых вяжущих веществ основными являются строительный, формовочный и ангидритовый цемент.

Строительный гипс (устаревшее название - алебастр) получают при обжиге двуводного гипсового камня при температуре 120-170 °С. В результате обжига происходит гидратация и двуводный гипсовый камень переходит в полуводное состояние по реакции:

Строительный гипс относится к быстротвердеющим вяжущим: начало схватывания - 4-6 мин, а конец схватывания - 30 мин. Строительный гипс делится на три сорта: 1, 2 и 3. Для 1 -го сорта тонкость помола должна быть не более 15%, для II сорта - 20 и для III сорта - 30%. Разрушающее напряжение при сжатии - соответственно 5,5 МПа, 4,5 МПа и 3,5 МПа.

Применяют строительный гипс при оштукатуривании помещений и для получения сухой гипсовой штукатурки, перегородочных плит.

Формовочный гипс от строительного отличается более тонким помолом и более высокой прочностью. Время схватывания формовочного гипса должно быть не ранее 30 мин. Применяется формовочный гипс для скульптурных и лепных работ, изготовления форм для керамической промышленности.

Ангидритовый цемент получают при обжиге двуводного гипсового камня при температуре 600-700 °С и последующим помолом с добавлением извести и шлака и других активизаторов твердения.

По прочности при сжатии (МПа) он делится на четыре марки: 5, 10,15,20. Применяется для кладки и оштукатуривания внутренних стен и изготовления художественных изделий.

Недостатком гипсовых вяжущих веществ является их низкая водостойкость, в связи с этим их можно применять в помещениях с относительной влажностью воздуха не более 60-70%. Были разработаны более стойкие гипсовые вяжущие вещества, к которым относятся полимергипс и гипсоцементно-пуццолановые вяжущие.

Полимергипс получают при смешивании строительного гипса с фенольно-фурфурольной смолой (17-20%). Этот материал в отличие от строительного гипса имеет высокую прочность на сжатие -30 МПа и большую водостойкость. Используется в производстве облицовочных плиток, а также для отделочных работ в помещениях с повышенной относительной влажностью воздуха.

Гипсоцементно-пуццолановые вяжущие вещества получают по предложению А.В. Волженского на основе полуводного гипса (40-60%), портландцемента (20-25%) и трепела (10-25%). Прочность на сжатие данного материала - 10-11 МПа, а коэффициент водостойкости - 0,7-0,8. Используется для кладки и оштукатуривания помещений с повышенной относительной влажностью воздуха.

Магнезиальные вяжущие вещества получают путем обжига магнезита (М§СО3) или доломита (СаСО3-М§С03) при температуре 800-850 °С. Продукты обжига соответственно называются каустическим магнезитом или каустическим доломитом. Магнезиальные вяжущие вещества хорошо сцепляются с древесными, асбестовыми и другими волокнами и применяются для получения теплоизоляционных материалов (фибролит), устройства теплых полов (ксилолит). Магнезиальные вяжущие вещества затворяются не водой, а растворами солей хлористого и сернокислого магния. Начало затвердевания этого материала - не ранее 20 мин и не позднее 6 ч. Магнезиальные вяжущие имеют высокую прочность на сжатие - 40-60 МПа. Недостатком материала является малая водостойкость, поэтому он используется только в сухих условиях.

Глава 4

Гидравлические вяжущие вещества

Гидравлические вяжущие вещества являются более сложными по составу, чем воздушные. Гидравлические вяжущие вещества в отличие от воздушных затвердевают и сохраняют свою прочность не только на воздухе, но и в воде. К гидравлическим вяжущим веществам относятся: известь гидравлическая и различные цементы (роман-цемент, портландцемент, шлакопортлащщемент и др.). Гидравлические вяжущие вещества применяются как в сухих, так и во влажных условиях: там, где требуется высокая прочность, и там, где нельзя применять воздушные вяжущие вещества. Их используют в кладочных и штукатурных растворах для наружных стен, фундаментов, а также для получения бетона, железобетона, асбестоцементных и других изделий.

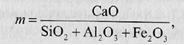

Гидравлическая известь - продукт обжига кальциево-магниевых карбонатных пород при температуре 1000 °С, содержащих 8-20% глинистых примесей. Выпускается в виде кусков или порошка. Основным показателем качества является гидравлический модуль. Гидравлический модуль есть отношение количества оксидов кальция (СаО) к общей сумме других оксидов:

где т - гидравлический модуль.

Если гидравлический модуль находится в пределах 1,7—4,5. материал обладает высокими гидравлическими свойствами и ближе к цементам; если он колеблется в пределах 4,5-9 единиц, он обладает низкими гидравлическими свойствами и по свойствам ближе к воздушной извести.

Роман-цемент - порошок от светло-желтого до бурого цвета, получаемый в результате тонкого помола обожженных не до спекания (при температуре 1000-1100 °С) известняков, содержащих свыше 20% глинистых примесей. По прочности делится на марки: 2, 5, 50 и 100. Начало схватывания - не ранее 15 мин, конец - не позднее 24 ч, остаток на сите № 008 не более 25%. Применяется для растворов при кладке и оштукатуривании стен и фундаментов, изготовления бетонов невысоких марок.

Портландцемент - основной вид гидравлических вяжущих веществ. Представляет собой тонкий порошок серого цвета с зеленоватым оттенком. Получается помолом обожженной до спекания при температуре 1450 °С смеси известняка (углекислый кальций) - 75% и глины - 25%. Портландцемент с необходимыми свойствами можно получить в том случае, когда содержание основных оксидов будет в следующих количествах: СаО - 60-67%, 8Ю2 -12-24%, А12О3 -4-7% и Ре2О3 - 2-6%. Вредными примесями являются М§О и 8О3, содержание которых соответственно допускается не более 5 и 3,5%. Увеличение их содержания вызывает неравномерное изменение объема при затвердевании и повышает сульфатную коррозию.

Производство портландцемента является сложным процессом. После подготовки сырьевых материалов они подвергаются обжигу. При обжиге под влиянием высокой температуры происходят сложные физико-химические процессы взаимодействия оксида кальция с другими оксидами, с образованием следующих минралов: трехкальциевого силиката (ЗСаО8Ю2) - 37-60%; двукальциевого силиката (2СаО8Ю2) - 15-37%; трехкальциевого алюмината (ЗСаОА12О3) - 7-15% и четырехкальциевого алюмоферрита (4СаОА12О3Ре2О3) - 10-18%, которые обусловливают гидравлические свойства портландцемента.

По прочности при сжатии в 28-суточном возрасте цемент подразделяется на марки: 400,500,550 и 600. Начало схватывания цемента должно наступить не ранее 45 мин, а конец - не позднее 10 ч от начала затворения. Остаток на сите № 008 не должен быть более 15%.

Шлакопортландцемент представляет собой портландцемент (20-85%) с добавками шлаков (15-80%). По свойствам похож на портландцемент, но является более дешевым. Выпускается трех марок: 300, 400 и 500.

Глава 5

Листовые стекломатериалы

Сырьем для производства оконного стекла являются: кварцевый песок, известняк, сода, сульфат натрия, доломит, полевой шпат и др. Примерная рецептура его может быть представлена следующим образом, в %: 8Ю2 - 71,8; А12О3 - 1,97;№2О- 14,85; Ре2О3 - 0,08; ЗО3 - 0,05; СаО - 6,65; М^О -4,10. Оконное стекло изготавливают на машинах вертикального и горизонтального вытягивания по лодочному и безлодочному способу. Выпускается это стекло в виде листов размером 250 * 250 до 1620 х 2200 мм при толщине 2, 3, 4, 5 и 6 мм. Применяется для остекления окон. дверей.

Полированное стекло вырабатывается способом горизонтального проката с последующей шлифовкой и полировкой поверхностей. Максимальные размеры полированного стекла -4450 х 2950 мм при толщине 7,5 мм и 2950 * 2950 мм при толщине 6,5 мм. При получении стекла методом плавающей ленты отпадает необходимость в его механической обработке (шлифовке и полировке). Полированное стекло применяется для устройства витрин, изготовления зеркал, автомобильных стекол и т. д. Полированное стекло выпускается трех сортов в зависимости от того, для каких целей оно предназначено:

-УА - для производства зеркал;

-УУА - для остекления средств транспорта;

-УУУ - для остекления оконных проемов жилых и общественных зданий и витрин магазинов.

Узорчатое стекло - листовое стекло, на поверхности которого нанесен узор для-полного или частичного рассеивания света и создания декоративного эффекта.

Узорчатое стекло производят методом непрерывного проката ленты между двумя валками, на одном из которых гравировкой нанесен рисунок. В зависимости от рельефа рисунка видимость через стекло может быть частично или полностью исключена и сохранена светопропускаемость. Эти свойства узорчатого стекла позволяют широко использовать его для остекления оконных блоков и дверных полотен в производственных и жилых помещениях, для отделки вестибюлей, лестничных клеток общественных и административных зданий, магазинов, крытых веранд и др. Узорчатое стекло выпускается в листах толщиной 4-6 мм, размеры листов оговариваются заказчиком, но максимальные размеры - 1600 х 3600 мм.

Армированное стекло - листовое стекло, имеющее внутри стекла металлическую сетку. Армированное стекло производится методом непрерывного горизонтального проката ленты стекла, в процессе которого в него запрессовывается металлическая сетка, не позволяющая стеклу рассыпаться при ударах и при воздействии высоких температур. При пожарах стекло способно препятствовать распространению огня и дыма в помещениях. Армированное стекло может иметь гладкую, кованую или узорчатую поверхность. Размеры армированного стекла по длине - от 1200 до 2000 мм, по ширине - от 400 до 1500 мм при толщине - 6,5 мм. Оно применяется для остекления фонарей верхнего света, оконных переплетов, дверных филенок, устройства перегородок, светопрозрачных плафонов, ограждения лестничных маршей, балконов, лоджий и др.

Теплопоглощающее стекло используется для остекления оконных переплетов и фонарей верхнего света с целью уменьшения проникновения солнечной радиации в помещения. Стекло имеет легкую голубую и голубовато-зеленоватую окраску, почти не искажающую цвет просматриваемого через него предмета. Размеры идентичны размерам оконного стекла.

Теплозащитное стекло предназначено для защиты от тепловой радиации солнечного спектра. В отличие от тепло поглощающего стекла, окрашенного в массе, теплозащитное представляет собой обычное оконное стекло, на поверхность которого нанесена прозрачная пленка. Пленка имеет цвет от серо-дымчатого до сине-фиолетового. Интенсивность окраски можно регулировать также толщиной слоя, который изменяется в пределах 0,3-1,0 мк. Свето-пропускание светозащитного стекла задается в широких пределах (от 30 до 70%) независимо от толщины стекла.

Теплоотражателъпое стекло снимает теплопотери через оконные проемы и другие виды светопрозрачных ограждений в промышленных, общественных и жилых зданиях, теплицах, оранжереях, а также защищает от тепловой радиации, получаемой техническими источниками света.

Нанесение на стекло светоотражательной пленки практически не изменяет прозрачности стекла по отношению к солнечной радиации, но значительно снижает его способность поглощать длинноволновую радиацию и соответственно его излучательную способность благодаря повышению отражения. Последнее может достигать 60-80% для инфракрасного излучения. Степень черноты такого стекла снижается более чем в два раза. Такое стекло является теплоизоляционным.

Цветное стекло может вырабатываться различными способами и иметь разное назначение. Цветное накладное стекло, вырабатываемое методом вертикального вытягивания, может быть прозрачным и непрозрачным. Кроме этого, для получения цветного и тонированного строительного стекла используют пленки различного химического состава.

В нашей стране создана целая гамма цветных декоративных стекол, окрашенных от золотистого до красно-оранжевого цветов. Имеющие высокие декоративные свойства стекла оранжевого цвета задерживают ультрафиолетовую радиацию и могут быть использованы для остекления архивов, библиотек, других помещений, которые необходимо защитить от разрушающего воздействия ультрафиолетовых лучей. Прозрачное (зеленое, желтое, красное, синее) стекло применяется в качестве сигнального стекла.

Безосколочное трехслойное стекло "Триплекс" представляет собой трехслойное стекло, состоящее из двух листов, прочно соединенных находящейся между ними прозрачной эластичной полимерной прокладкой - поливинилбутиральной или бутафольной (сополимеры поливинилбутираля) пленкой. Благодаря сочетанию хрупкого стекла с эластичной прокладкой, 'Триплекс" при разрушении от ударов не дает отлетающих осколков. Все осколки растрескавшегося стекла прочно удерживаются на внутренней эластичной прокладке, поэтому применение стекла "Триплекс" исключает возможность получения травм от осколков. Максимальные размеры листов безосколочного трехслойного стекла составляют по длине 1200 мм, по ширине 600 мм при толщине от 4,5 до 6,5 мм. Стекло "Триплекс" применяется для остекления автомобилей.

Закаленное листовое стекло подвергается специальной термической обработке - закалке путем нагревания в электрических печах (при температуре 650-670 °С) с последующим быстрым охлаждением холодным воздухом в обдувной решетке. В результате закалки наружные слои стекла сильно сжимаются, а внутренние - растягиваются, благодаря чему в стекле создается равномерное распределение напряжения, которое обеспечивает стеклу высокую механическую прочность и термическую устойчивость. Закаленное листовое стекло распадается на мелкие осколки округлой формы, без острых режущих граней; осколки могут удерживаться вместе. Закаленное стекло долговечно и практически не изменяет своих свойств в условиях эксплуатации.

Размеры листов закаленных стекол не превышают по длине 1200 мм, по ширине 600 мм при толщине 4,5-6,5 мм. Резка, обработка кромок листов стекла, сверление отверстий должно предшествовать закалке, т. к. закаленное стекло при проведении этих операций распадается на мелкие осколки.

Закаленное стекло широко используется в различных областях промышленности и в строительстве; для остекления автомобилей, самолетов, троллейбусов, электровозов, кабин экскаваторов; для остекления зданий больниц, школ и других общественных и производственных зданий.

Глава 6

Стеклянные блоки и профили

Стеклянные пустотелые строительные блоки имеют герметически закрытую полость, образованную в результате сварки двух отпрессованных полублоков.

Стеклянные блоки выпускаются бесцветными и цветными и имеют следующие размеры: 194 х 194 х 60 мм; 194 х 194 х 98 мм; 224 х 224 х 80 мм; 224 х 224 х 98 мм.

Стеклянные блоки применяют для заполнения световых проемов в наружных стенах и для создания светопрозрачных перегородок. Они создают мягкое рассеянное освещение, увеличивают глубину естественной освещенности. Ограждения из стеклоблоков огнестойки, герметичны, обладают высокой теплозвукоизоляционной способностью.

Профильное стекло изготавливают на поточных линиях непрерывного проката ленты стекла путем формования ее специальными приспособлениями в изделия коробочного и швеллерного сечений. Оно используется для заполнения световых проемов, а также для возведения наружных стен и внутренних перегородок, не несущих нагрузок. Профильное стекло создает мягкое рассеянное освещение внутри зданий. Его использование значительно экономит расход материалов, необходимых для устройства перегородок.

Для уплотнения и герметизации стыков между элементами профильного стекла используются различные мастики, пористая резина и поливинилхлоридные уплотнительные профили.

Чтобы в полость профильного стекла коробчатого сечения не проникала влага и пыль, а также для предохранения профильного стекла при транспортировке, торцы герметично1 заделывают торцовыми насадками.

В табл. 10.1 представлены показатели выпускаемых промышленностью профильных стекол.

Таблица 10.1

Размеры и масса профильного стекла

| .Тип изделия | Размеры, мм | Масса 1 йог. м изделии, кг | ||

| Ширина | Высота | Толщина стенок | ||

| Профильное стекло коробчатого сечения | 244 ±5 294 ±5 | 50 ±2,5 50 ±2,5 | 5,5 ±0,5 5,5 ± 0,5 | 8,3-8,9 9,8^10,4 |

| Профильное стекло швеллерного сечения | 244 ±5 294 ±5 594 ± 5 | 35 ±2,5 50 ±2,5 50 ±2,5 | 5,5 ±0,5 5,5 ± 0,5 5,5 ± 0,5 | 4,0^,6 5,4-6,0 11,4-12,0 |

Глава 7

Керамические облицовочные плитки