|

|

Для полимерных материалов

Для металлов

РД - ручная дуговая сварка покрытыми электродами (111);

РДВ - ванная ручная дуговая сварка покрытыми электродами;

РАД - ручная аргонодуговая сварка неплавящимся электродом (141);

МДДП - механизированная аргонодуговая сварка плавящимся электродом (131);

МП - механизированная сварка плавящимся электродом в среде активных газов и смесях (135);

ААД - автоматическая аргонодуговая сварка неплавящимся электродом;

АПГ - автоматическая сварка плавящимся электродом в среде активных газов и смесях;

АДДП - автоматическая аргонодуговая сварка плавящимся электродом;

АФ - автоматическая сварка под флюсом (12);

МФ - механизированная сварка под флюсом;

МФВ - ванная механизированная сварка под флюсом;

МПС - механизированная сварка самозащитной порошковой проволокой (114);

МПГ - механизированная сварка порошковой проволокой в среде активных газов (136);

МПСВ - ванная механизированная сварка самозащитной порошковой проволокой;

МСОД - механизированная сварка открытой дугой легированной проволокой;

П - плазменная сварка (15);

ЭШ - электрошлаковая сварка;

ЭЛ - электронно-лучевая сварка;

Г - газовая сварка (311);

РДН - ручная дуговая наплавка покрытыми электродами;

РАДН - ручная аргонодуговая наплавка;

ААДН - автоматическая аргонодуговая наплавка;

АФЛН - автоматическая наплавка ленточным электродом под флюсом;

АФПН - автоматическая наплавка проволочным электродом под флюсом.

КТС - контактно-точечная сварка;

КСС - контактная стыковая сварка сопротивлением;

КСО - контактная стыковая сварка оплавлением;

ВЧС - высокочастотная сварка;

ПАК - пайка;

для полимерных материалов

НИ - сварка нагретым инструментом;

ЗН - сварка с закладными нагревателями;

НГ - сварка нагретым газом;

Э - экструзионная сварка.

Международные обозначения некоторых видов сварки

| EN ISO 4063 Апрель 2000 г. | Европейское сокращение | Американское сокращение | Полное название |

| ММА | SMAW | Ручная дуговая сварка (Manual Metal Arc) Дуговая сварка металлическим покрытым электродом | |

| FCAW | FCAW | Дуговая сварка порошковой проволокой без защитного газа Дуговая сварка порошковой проволокой (самозащитной или в среде защитного газа) с автоматической подачей присадочной проволоки. Метод может быть осуществлен в собственно "полуавтоматическом" варианте, а также при автоматизированном (роботизированном) применении). | |

| SAW | SAW | Submerged Metal Automatic Welding. Дуговая сварка под слоем флюса | |

| GMAW | GMAW | Дуговая сварка в защитных газах Дуговая сварка в защитных газах плавящимся электродом | |

| MIG | GMAW | Metal Inert Gas, Сварка плавящимся электродом в инертном газе Дуговая сварка плавящимся электродом в защитном газе | |

| MAG | GMAW | Metal Active Gas. Дуговая сварка плавящимся электродом в активном газе. (Иногда этот метод сварки обозначают GMA (Gas Metal Arc)) Gas Metal Automatic Welding. Автоматическая дуговая сварка плавящимся электродом в защитном газе (так некоторые производители обозначают автоматизированное (роботизированное) применение метода MIG/MAG) | |

| MAG | FCAW | Дуговая сварка порошковой проволокой с защитой в активном газе Flux Core Arc Welding. Дуговая сварка порошковой проволокой | |

| FCAW | FCAW-S | Дуговая сварка порошковой проволокой с защитой в инертном газе Дуговая сварка порошковой проволокой |

Окончаниение таблицы

| EN ISO 4063 Апрель 2000 г. | Европейское сокращение | Американское сокращение | Полное название | |

| TIG | GTAW | Сварка вольфрамовым электродом в среде инертного газа (Tungsten Inert Gas. Поскольку чаще всего в качестве материала для неплавящихся электродов используется вольфрам, в немецкоязычной литературе используют сокращение WIG (Wolfram Inert Gas); иногда встречается обозначение GTA (Gas Tungsten Arc)). Gas Tungsten Automatic Welding. Дуговая сварка вольфрамовым электродом в защитном газе (в ряде случаев используется для обозначения автоматизированного (роботизированного) применения метода TIG. Может осуществляться как с автоматической подачей присадочной проволоки, так и без нее) | ||

| Плазменно-дуговая сварка | ||||

| RSW | Точечная сварка Контактная точечная сварка | |||

| RSEW | Контактная стыковая сварка Стыковая сварка оплавлением | |||

| OFW | Газовая сварка Газопламенная сварка | |||

| OAW | Кислородно-ацетиленовая сварка Кислородно-ацетиленовая сварка | |||

| OFC | Газопламенная резка Кислородная резка | |||

| Газопламенная строжка Термическая строжка | ||||

ISO 4063 Сварка и родственные процессы.

Номенклатура процессов и номерное обозначение

Лекция №2

Обозначения сварных соединений на чертежах

по европейским нормам – 2 часа

1. Графические изображения сварных соединений.

1.1. Общие замечания.

1.2. Виды сварных швов и их изображения на чертежах.

1. Графические изображения сварных соединений

1.1. Общие замечания

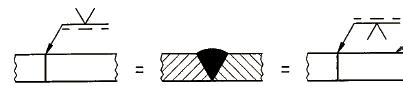

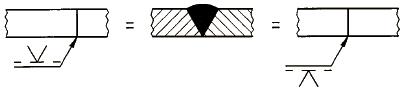

В соответствии с EN 22 553 (ISO 2 553) при необходимости показать сварной шов в поперечном сечении, его сечение зачерняют:  , или выполняют с серой заливкой:

, или выполняют с серой заливкой:  . При этом, при виде сверху, шов изображается короткими линиями, отражающими размеры шва в формате чертежа:

. При этом, при виде сверху, шов изображается короткими линиями, отражающими размеры шва в формате чертежа:  , или:

, или:  .

.

На сборочных чертежах каждое сварное соединение имеет обозначение с помощью выносной стрелки (двухсторонней, в отличие от Российского стандарта), например:  .

.

Для обозначения одинаковых швов используют следующие приемы:

– изображают чертеж и вблизи него расшифровывают изображение сварного шва:  ,

,

– швы обозначают буквами с цифрами, а именно:

.

.

При необходимости указать лицевую сторону шва в обозначении применяют штриховую линию:

– шов изображают линией, стрелка указывает на лицевую поверхность

(Над стрелкой указано условное обозначение шва, см. п. 1.2., например:  или

или  .)

.)

– шов изображают линией, стрелка указывает на поверхность со стороны корня шва:  .

.

Рекомендуется швы обозначать так, чтобы символ типа разделки соответствовал реальному расположению сечения шва, а именно:

.

.

1.2. Виды сварных швов и их изображения на чертежах

| № | Наименование | Изображение | Обозначение |

| С отбортовкой кромок |

|

| |

| I - шов |

|

| |

| V - шов |

|

|

| № | Наименование | Изображение | Обозначение |

| HV - шов |

|

| |

| Y - шов |

|

| |

| HY - образный шов |

|

| |

| U - шов |

|

| |

| НU - шов |

|

| |

| Подварочный шов |

|

| |

Примечание: обозначение комбинируется с другими, например,

| |||

| Угловой шов |

|

| |

| Пробочный шов |

|

| |

| Точечный шов |

|

| |

| Линейный шов |

|

| |

| Шов с крутоскошенными кромками |

|

| |

| Шов с наполовину крутоскошенными кромками |

|

| |

| Торцевой плоский шов |

|

| |

| Наплавка |

|

|

| № | Наименование | Изображение | Обозначение |

| Плоский шов |

|

| |

| Наклонный шов |

|

| |

| Фальцовый шов |

|

|

Приведенные символы в комбинации позволяют обозначать другие соединения, например,

| № | Наименование | Изображение | Обозначение |

| Двойной V шов (X шов) |

|

| |

| Двойной HV шов (К шов) |

|

| |

| Двойной Y шов |

|

| |

| Двойной HV шов (К шов с перемычкой) |

|

| |

| Двойной U шов |

|

|

Основные символы могут дополняться вспомогательными символами:

| Форма поверхностей или шва | Символ |

| Плоскообработанная |

|

| Выпуклая |

|

| Вогнутая |

|

| Плавный переход |

|

| Форма поверхностей или шва | Символ |

| Остающаяся подклавка |

|

| Сварка с использованием подкладки (включая флюсовую подушку)) |

|

| Указание чистоты поверхности (символ по ISO 1302) |

|

Примеры использования вспомогательных символов:

| Наименование | Изображение | Символ |

| V шов со срезанным усилением |

|

|

| Двойной V шов с выпуклым усилением |

|

|

| Угловой шов с вогнутым усилением |

|

|

| V шов, выполняемый с подварочным швом и со срезанным усилением основного и подварочного швов |

|

|

| Y шов, выполняемый с подварочным швом |

|

|

| V шов со срезанным усилением с указанием чистоты обработки |

|

|

| Угловой шов, обработанный с плавным переходом к основному металлу |

|

|

Для указания характеристик поперечного сечения шва и длины, используют запись (сначала символ со значением, относящийся к поперечному сечению, затем обозначение шва и далее длина шва в мм :

).

).

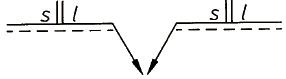

Для углового шва используют следующие обозначения:

,

,

и  ,

,  , где

, где  (z – катет сварного шва, а – высота перпендикуляра к гипотенузе вписанного в угловой шов треугольника, s – расчетная высота углового шва). С учетом данных обозначений угловые швы обозначают:

(z – катет сварного шва, а – высота перпендикуляра к гипотенузе вписанного в угловой шов треугольника, s – расчетная высота углового шва). С учетом данных обозначений угловые швы обозначают:

или

или  (300 – длина шва в мм, если необходимо указать длину шва).

(300 – длина шва в мм, если необходимо указать длину шва).

Примеры обозначений характеристик в сечении швов и особенности обозначения прерывистых швов:

Обозначение шва, сваренного по замкнутому контуру:

.

.

Обозначение монтажного шва (шва, свариваемого на строительной площадке):

.

.

Сварочный процесс обозначается номером по EN ISO 4063, указываемым сразу после "галочки" на стрелке, указывающей на сварной шов, например:

(23 по EN ISO 4063 – это рельефная сварка).

(23 по EN ISO 4063 – это рельефная сварка).

Пример полного обозначения сварного соединения:

(ISO 5817 – задает качественные уровни дефектности для сварных соединений сталей, выполненных дуговой сваркой;

ISO 6947 – определяет положение сварного соединения при сварке;

ISO 2560 – регламентирует обозначение электродов для сварки углеродистых и низколегированных конструкционных сталей).

Пример обозначения различных швов, выполненных точечной и шовной сваркой:

|

|

|

|

|  или или

|

|

|

|

|

|

|

Ряд примеров обозначений:

|

|

|

|

|

|

|

|  или

или

|

|  или или

|

|  или или

|

|  или или

|

|  или или

|

|  или или

|

|  или или

|

Лекция №3

Основные положения Международного стандарта ISO 5817

"Сварка плавлением соединений из стали, никеля, титана

и их сплавов (за исключением лучевых способов сварки)

– Уровни качества для дефектов" – 2 часа

1. Область действия, термины и определения.

2. Уровни дефектности.

1. Область действия, термины и определения

Область действия. Данный Международный стандарт устанавливает уровни качества по дефектам соединений, полученных сваркой плавлением (за исключением лучевых способов сварки) для всех типов сталей, никеля, титана и их сплавов. Стандарт применим при толщине материала более чем 0,5 мм.

Уровни качества лучевых способов сварки соединений из сталей приведены в ISO 13&19-1.

Три уровня качества устанавливаются, чтобы надлежащим образом допускать использование в широких пределах сварочного производства. Они обозначаются B, C и D. Уровень качества B соответствует требованиям на механически обработанном сварном шве. Уровень качества относят к качеству продукции а не к пригодности для использования по назначению (см. п. 3.2) изготовленного изделия.

Данный Международный стандарт применяется для:

— нелегированных и легированных сталей;

— никеля и никелевых сплавов;

— титана и титановых сплавов;

— механизированной и автоматической сварки;

— всех положений при сварке;

— всех типов сварных швов, в том числе стыковых, угловых и соединений патрубков;

— следующих сварочных процессов и определенных для них подпроцессов в соответствии сISO 4063:

— 11 дуговая сварка плавящимся электродом без газовой защиты;

— 12 сварка под флюсом;

— 13 дуговая сварка плавящимся электродом в среде защитного газа;

— 14 дуговая сварка неплавящимся электродом в защитном газе;

— 15 плазменно-дуговая сварка;

— 31газовая сварка пламенем кислород - горючий газ (только для сталей).

Металлургические аспекты, например степень детализации, твердость не охвачены данным Международным стандартом.

Термины и определения. Уровень качества – описание качества сварного соединения на основе типа и размера выбранных дефектов.

Пригодность для использования по назначению – способность изделия, процесса или обслуживание обеспечивать определенную цель при конкретных условиях.

Короткие дефекты – один или более дефектов (ряд дефектов) с общей длиной не более чем 25 мм на каждые 100 мм длины сварного шва или максимум 25 % от длины шва при его длине менее 100 мм.

Систематический дефект – рассматриваемые дефекты, распределенные на регулярных расстояниях в сварном шве по его длине, размеры и допуски которых заданы в Таблице 1.

Площадь поперечного сечения – площадь в поперечном сечении шва, определяемая по шлифу.

Проектируемая площадь – площадь, где дефекты, распределенные по объему сварного шва, рассматриваются отображенными двумерно.

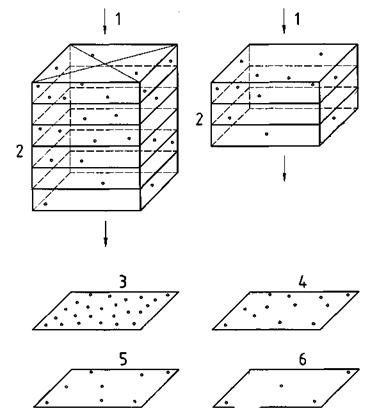

В отличие от площади поверхностной трещины местонахождение дефектов зависит от толщины сварного соединения при радиографии (см. рис. 1).

Рис. 1.Изображения одинакового значения пор на единицу объема

на рентгеновских пленках:

1 – рентгеновские лучи, 2 – 4 поры на объемную единицу, 3 – 6-слойная толщина, 4 – 3-слойная толщина, 5 – 2-слойная толщина, 6 – 1-слойная толщина

2. Уровни дефектности

Уровни дефектности даны в табл. 1. Указанные допустимые размеры дефектов применимы как к готовой, так и промежуточной продукции.

Если, для обнаружения дефектов, используется другой метод кроме общего осмотра, в этом случае только те дефекты будут обоснованными, которые могут быть обнаружены, используя увеличение равняющиеся или меньшее чем десятикратное.

Отсюда исключены непровары (см.Таблицу 1, 1.5) и микротрещины (см.Таблицу 1, 2.2).

Систематические дефекты разрешаются на уровне качества D, при условии выполнения требований Таблицы 1.

Сварное соединение должно обычно оцениваться отдельно для каждого индивидуального типа дефекта.

Различные типы дефектов, встречающиеся в любом поперечном сечении соединения, которые ослабляют это поперечное сечение, могут нуждаться в специальном анализе (см. множественные дефекты).

Пределы для множественных дефектов (см.Таблицу 1), только применимы для случаев, когда требования для отдельного дефекта не превышены.

Любые два смежных дефекта, отделенные расстоянием меньшим, чем главный размер меньшего дефекта необходимо рассматривать как один дефект.

Следующие обозначения используются в табл. 1.

a –номинальная толщина горла углового сварного шва (см. также ISO 2553);

b – ширина усиления сварного шва;

d – диаметр поры;

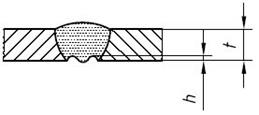

h – высота или ширина дефекта;

l – длина дефекта в продольном направлении сварного соединения;

lр – длина проектируемой поверхности или зоны поперечного сечения;

s – номинальная толщина стыкового сварного шва (см. также ISO 2553) (т.е. глубина проплавления);

t – обносят стеной или толщина пластины (номинальный размер);

wp – ширина сварного шва или ширины или высота в сечении излома;

z – катет углового сварного шва (см. также ISO 2553);

a – угол границы наружной поверхности шва;

b – угол углового смещения осей.

Таблица 1

| №. | ISO 6520-1 ссылка | Название дефекта | Примечания | t, мм | Качественные уровни дефектности | ||||

| D | C | B | |||||||

| 1. Поверхностные дефекты | |||||||||

| 1.1 | Трещина | – | ≥ 0,5 | Не допускается | Не допускается | Не допускается | |||

| 1.2 | Трещина в кратере | – | ≥ 0,5 | Не допускается | Не допускается | Не допускается | |||

| 1.3 | Поверхностная пора | Максимальная величина поры - стыковые сварочные соединения - угловые сварочные швы | 0,5 до 3 | d ≤ 0,3s d ≤ 0,3a | Не допускается | Не допускается | |||

| Максимальная величина поры - стыковые сварочные соединения - угловые сварочные швы | >3 | d ≤ 0,3s но мах. 3мм d ≤ 0,3a но мах. 3мм | d ≤ 0,2s но мах. 2мм d ≤ 0,2a но мах. 2мм | Не допускается | |||||

| 1.4 | Кратер в конце шва |

| 0,5 до 3 | h ≤ 0,2t | Не допускается | Не допускается | |||

| > 3 | h ≤ 0,2t но мах. 2 мм | h ≤ 0,1t но мах. 1 мм | Не допускается | ||||||

| 1.5 | Непровар (неполный провар) | – | ≥ 0,5 | Не допускается | Не допускается | Не допускается | |||

| Микронепровар | Обнаруживается только при микроизучении | Допускается | Допускается | Не допускается | |||||

| 1,6 | Неполный провар корня шва | Только для одной стороны стыковых сварочных соединений

| ≥ 0,5 | Короткие дефекты h ≤ 0,2t но мах. 2 мм | Не допускается | Не допускается | |||

| 1.7 | Подрез (углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке). Различают следующие разновидности подрезов: непрерывные; прерывистые. | Необходим гладкий переход.

Это не рассматривается как систематический дефект Это не рассматривается как систематический дефект

| 0,5 до 3 | Короткие дефекты h ≤ 0,2t | Короткие дефекты h ≤ 0,1t | Не допускается | |||

| >3 | h ≤ 0,2t но мах. 1мм | h ≤ 0,1t но мах. 0,5мм | h ≤ 0,05t но мах. 0,5мм | ||||||

| 1.8 | Усадочная канавка | Необходим гладкий переход.

| 0,5 до 3 | h ≤ 0,2мм + 0,1t | Короткие дефекты h ≤ 0,1t | Не допускается | |||

| >3 | Короткие дефекты h ≤ 0,2t но мах. 2мм | Короткие дефекты h ≤ 0,1t но мах. 1мм | Короткие дефекты h ≤ 0,05t, но мах. 0,5мм | ||||||

| 1.9 | Превышение выпуклости стыкового шва (стыковое сварное соединение) | Необходим гладкий переход.

| ≥ 0,5 | h ≤ 1мм + 0,25 b, но мах. 10 мм | h ≤ 1мм + 0,15 b, но мах. 7 мм | h ≤ 1мм + 0,1 b, но мах. 5 мм | |||

| 1.10 | Чрезмерная выпуклость ( угловой сварной шов) |

| ≥ 0,5 | h ≤ 1мм + 0,25 b, но мах. 5 мм | h ≤ 1мм + 0,15 b, но мах. 4 мм | h ≤ 1мм + 0,1 b, но мах. 3 мм | |||

| 1.11 | Превышение проплава |

| 0,5 до 3 | h ≤ 1мм + 0,6 b | h ≤ 1мм + 0,3 b | h ≤ 1мм + 0,1 b | |||

| >3 | h ≤ 1мм + 1,0 b, но мах. 5 мм | h ≤ 1мм + 0,6 b, но мах. 4 мм | h ≤ 1мм + 0,2 b, но мах. 3 мм | ||||||

| 1.12 | Неправильный профиль сварного шва |  - стыковые сварочные соединения - стыковые сварочные соединения

| ≥ 0,5 | α ≥ 90° | α ≥ 110° | α ≥ 150° | |||

- угловые сварочные швы

α1 ≥ α

α2 ≥ α

α1 ≥ α

α2 ≥ α

| ≥ 0,5 | α ≥ 90° | α ≥ 110° | α ≥ 110° | |||||

| 1.13 | Наплыв |

| ≥ 0,5 | h ≤ 0.2 b | Не допускается | Не допускается | |||

| 1.14 | Слабое усиление шва |  Необходим гладкий переход Необходим гладкий переход

| от 0,5 до 3 | Короткие дефекты h ≤ 0,25 t | Короткие дефекты h ≤ 0,1 t | Не допускается | |||

| > 3 | Короткие дефекты h ≤ 0,25 t, но max 2мм | Короткие дефекты h ≤ 0,1 t, но max 1мм | Короткие дефекты h ≤ 0,05 t, но max 0,5мм | ||||||

| 1.15 | Прожог | – | ≥ 0,3 | Не допускается | Не допускается | Не допускается | |||

| 1.16 | Чрезмерная асимметрия углового шва (чрезмерное превышение размеров одного катета над другим) | В случаях, когда чрезмерная асимметрия шва не предусмотрена технологией

| ≥ 0,5 | h ≤ 2 мм + 0,2 a | h ≤ 2 мм + 0,15 a | h ≤ 2 мм + 0,15 a | |||

| 1.17 | Вогнутость корня шва | Необходим гладкий переход

| от 0,5 до 3 | h ≤ 0,2 мм + 0,1 t | Короткие дефекты h ≤ 0,1 t | Не допускается | |||

| > 3 | Короткие дефекты h ≤ 0,2 t, но max 2мм | Короткие дефекты h ≤ 0,1 t, но max 1мм | Короткие дефекты h ≤ 0,05 t, но max 0,5мм | ||||||

| 1.18 | Пористость в корне сварного шва | Наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла | ≥ 0,5 | Не допускается | Не допускается | Не допускается | |||

| 1.19 | Неудачная попытка возобновить сварку после обрыва дуги | - | ≥ 0,5 | Допускается. Допуск зависит от типа дефекта, из-за которого была возобновлена сварка | Не допускается | Не допускается | |||

| 1.20 | Превышение выпуклости углового шва |  Неприменимо к процессам с проверкой глубины впадины Неприменимо к процессам с проверкой глубины впадины

| 0,5 до 3 | Короткие дефекты h ≤ 0,2 мм + 0.1a | Короткие дефекты h ≤ 0,2мм | Не допускается | |||

| >3 | Короткие дефекты h ≤ 0,3 мм + 0,1a но мах. 2мм | Короткие дефекты h ≤ 0,3 мм + 0,1a но мах. 1мм | Не допускается | ||||||

| 1.21 | Чрезмерная толщина углового шва | Фактическая толщина углового сварочного шва слишком большая

| ≥ 0,5 | неограниченно | h ≤ 1 мм + 0,2a но мах. 4мм | h ≤ 1 мм + 0,15a но мах. 3мм | |||

| 1.22 | Побочная дуга | – | ≥ 0,5 | Допускается, если это не сказывается на качестве основного метала. | Не допускается | Не допускается | |||

| 1.23 | Брызги | – | ≥ 0,5 | Прием зависит от применения, например защищенный от коррозии. | |||||

| 2 Внутренние дефекты | |||||||||

| 2.1 | Трещины | Все типы трещин, исключая микротрещины и трещины в кратере | ≥ 0,5 | Не допускается | Не допускается | Не допускается | |||

| 2.2 | Микротрещины | Трещины, выявляемые визуально-измерительным методом при 50-и кратном увеличении | ≥ 0,5 | Допускается | Зависит от типа основного металла, склонного к трещинам | ||||

| 2.3 | Пористость Однородно распределенная пористость | Следующие условия и допуски дефектов должны быть реализованными (смотри приложение А). | |||||||

| а1) Максимальный размер области дефектов (включая систематические дефекты) относящихся к расчетной площади. Примечание: пористость в расчетной площади зависит от количества слоев (размера шва) | ≥ 0,5 | при однопроходной сварки: ≤ 2,5% при многопроходной сварки: ≤ 5% | при однопроходной сварки: ≤ 1,5% при многопроходной сварки: ≤ 3% | при однопроходной сварки: ≤ 1% при многопроходной сварки: ≤ 2% | |||||

| a2) Максимальный размер области поперечного сечения дефектов (включая систематические дефекты) относящихся к области перелома (только для сварочного производства или испытаниям) | ≥ 0,5 | ≤ 2,5% | ≤ 1,5% | ≤ 1% | |||||

| б) Максимальный размер одной поры: - стыковые сварочные соединения; - угловые сварочные швы. | ≥ 0,5 | d ≤ 0,4s, но max 5мм d ≤ 0,4a, но max 5мм | d ≤ 0,3s, но max 5мм d ≤ 0,3a, но max 5мм | d ≤ 0,2s, но max 5мм d ≤ 0,2a, но max 5мм | |||||

| 2.4 | Скопление пор | Пример 1 (D > dA2)

Пример 2 (D < dA2)

Скопление различных пористых областей (А1 + А2 + …) в оцениваемой области lp x wp (пример 1)

Рекомендуемая длина оцениваемой области lp равна 100мм

Если D меньше чем dA1 или dA2, т.е. меньше меньшего, то рассматриваемая область рассматривается как единая область дефектности (пример 2). Пример 2 (D < dA2)

Скопление различных пористых областей (А1 + А2 + …) в оцениваемой области lp x wp (пример 1)

Рекомендуемая длина оцениваемой области lp равна 100мм

Если D меньше чем dA1 или dA2, т.е. меньше меньшего, то рассматриваемая область рассматривается как единая область дефектности (пример 2).

|

Лекция №4

Основные положения Международного стандарта ISO 3834

"Требования по качеству для сварки" – 2 часа

1. Основные положения и определения.

2. Общие (исчерпывающие) требования по качеству при сварке плавлением металлических материалов.

3. Выбор требований по качеству.

1. Основные положения и определения

Процессы сварки широко используются в машиностроении, строительстве, при изготовлении опасных технических объектов (подведомственных различным надзорным организациям) и др.

В стандартах системы менеджмента качества серии ISO 9000, сварка рассматривается как «специальный процесс», так как сварные швы не могут быть полностью проверены последующим осмотром и тестированием изделия, чтобы гарантировать, что требуемые стандарты качества выполнены (Специальный процесс – это процесс, результаты которого не могут быть полностью проверены последующими исследованиями и тестированием изделия и где, например, недостатки обработки могут проявиться только в процессе использования изделия). В соответствии со стандартами серии ISO 9000, для обеспечения качества продукции, изготовленной "специальным процессом" требуется непрерывный контроль, а также выполнение документированных операций с целью обеспечения выполнения заданных требований.

Для того, чтобы сварные конструкции были эффективными и свободными от серьезных проблем в производстве и в обслуживании, необходимо обеспечить контроль и управление качеством на всех стадиях производства (проект, подготовка производства, изготовление, включая финишный контроль сварных соединений). Содержание такого контроля оговорено в ISO 3834.

Стандарт ISO 3834 эквивалентен EN 729 и состоит из четырех частей под общим названием "Требования к качеству по сварке. Сварка плавлением металлических материалов":

Часть 1: Директивы по выбору и использованию.

Часть 2: Исчерпывающие (общие) требования по качеству.

Часть 3: Стандартные требования по качеству.

Часть 4: Первичные требования по качеству.

Определения. Контракт:

(1) Согласованные требования для конструкций заказанных потребителем.

(2)Основная спецификация производителя на конструкции, изготовленных последовательно для нескольких клиентов, неизвестных производителю на этапах разработки и производства.

ПРИМЕЧАНИЯ

– в обоих случаях принимается, что в контракт включаются соответствующие нормативные требования.

– роль независимого решается участниками контракта и/или применяемым стандартом.

Организация производства: Сварочный цех и/или площадка с единым техническим руководством и руководством по качеству.

Квалифицированный персонал:Лицо, чья компетенция и знания были получены в процессе обучения и практики (в соответствии с EN 719,. приложение С – это лица, имеющие международные дипломы инженера, технолога, специалиста и практика по сварке).

Конструкция:Изделие, сборочная единица или любое другое сварное соединение.

2. Общие (исчерпывающие) требования по качеству

при сварке плавлением металлических материалов

Таблица 1

| Элементы | ISO 3834-2 (Исчерпывающие требования по качеству) | ISO 3834-3 (Стандартные требования по качеству) | ISO 3834-4 (Элементарные требования по качеству) | ||

| Обзор контракта | Полностью документированный обзор | Менее широкий обзор | Констатация, что возможности и информация доступны | ||

| Обзор проекта | Конструкция сварных соединений должна быть подтверждена | ||||

| Субподрядчик | Относиться так же, как к главному изготовителю | Должен соответствовать всем требованиям | |||

| Сварщик, оператор | Аттестован в соответствии с ISO 9606, ISO / EN 1418 и др. | ||||

| Координация сварки | Персонал по координации сварки с соответствующими техническими знаниями, т.е. EN 719 (см. приложение С), или лица с подобными знаниями | Не требуется, но персональная ответственность изготовителя | |||

| Контролирующий персонал | Должен иметься компетентный персонал в достаточном количестве | Компетентные и в достаточном количестве, доступные в третью очередь по мере необходимости | |||

| Производственное оборудование | Необходимое для подготовки, резки, сварки, транспортировки, подъема, вместе с безопасным оборудованием и защитной одеждой | Нормативные требования отсутствуют | |||

| Обслуживание, оборудования | Должно выполняться, необходимо иметь план обслуживания | Специальных требований нет, должно соответствовать общим требованиям | Нет требований | ||

| План производства | Необходим | Необходим сжатый план | Нет требований | ||

| Инструкция по технологии сварки (ИТС) | Инструкции должны находиться в распоряжении сварщика (ISO 9956-2) | Нет требований | |||

| Аттестация технологии сварки | В соответствии с нужной частью ISO 9956 аттестуется по требованиям стандарта на применение или контракта | Нет специальных требований | |||

| Инструкция по выполнению работы | Должны быть доступны ИТС или Инструкция по выполнению работы | Нет требований | |||

| Документация | Необходима | Не нормировано | Нет требований | ||

| Испытание сварочных материалов по партиям | Только если это регламентировано контрактом | Не нормировано | Нет требований | ||

| Правила хранения и применения сварочных материалов | В соответствии с минимумом, рекомендованным поставщиком | ||||

| Хранение основных материалов | Требуется защита от влияния окружающей среды: должна сохраняться маркировка | Нет требований | |||

| Послесварочная термообработка | Необходимо нормирование и полная регистрация | Необходимо 'соответствие нормам | Нет требований | ||

| Контроль до,: во время и после сварки | В соответствии с требованиями нормированных операций | Ответственность в соответствии с контрактом | |||

| Несогласованность | Технологии должны быть доступными | ||||

| Выверка | Технологии должны быть доступными | Не регламентирована | |||

| Идентификация | Требуются в соответствующих случаях | Требуются при необходимости | Не нормировано | ||

| Маркируемость | Не нормировано | ||||

| Регистрация качества | Должна быть доступна в соответствии с правилами выпуска ответственной продукции | По требованиямконтракта | |||

| Хранить не менее 5 лет | |||||

3. Выбор требований по качеству.

Требования к качеству сварки могут быть выбраны согласно типу свариваемой конструкции в соответствии с табл. 2 (По рекомендациям ISO 3834).

Таблица 2

Выбор требований к качеству сварки

| Требования к сварке по контракту | Требования к качеству | ||

| Если требуется соответствие системе качества ISO 9001 и ISO 9002, то необходимо использовать: | Если не требуется соответствие системе качества ISO 9001 и ISO 9002, то необходимо использовать: | ||

| Общие требования к качеству | ISO 3834-2° | ISO 3834-2 | |

| Стандартные требования к качеству | IS0 3834-21) | ISO 3834-3 | |

| Первичные требования к качеству | ISO 3834-2° | ISO 3834-4 | |

| 1) В пределах объёма стандартов ISO 9001 и ISO 9002, требования стандарта ISO 3834-2 могут быть сведены до минимума в соответствии с типом свариваемой конструкции. |

Лекция №5

Аттестация сварщиков – 2 часа

1. Основные положения и определения.

2. Процедура аттестации. Выбор образцов и методов контроля.

2.1. Области распространения аттестации.

2.2. Срок аттестации.

1. Основные положения и определения

2. Процедура аттестации. Выбор образцов и методов контроля

2.1. Области распространения аттестации

2.2. Срок аттестации

Лекция №6

Аттестация операторов – 1 час

1. Основные положения и определения.

2. Общие сведения о процедуре аттестации в соответствии с EN 1418.

1. Основные положения и определения

Аттестация операторов, т.е. лиц, непосредственно осуществляющих наладку и регулировку установок автоматической сварки плавлением и контактной сварки металлических материалов (с полностью автоматизированным циклом изготовления деталей, включая установку заготовок и снятие готовых изделий) и "полномеханизированных" сварочных процессов (процессов изготовления сварных изделий, выполняемых автоматической сваркой с ручной установкой заготовок и ручным снятием сваренного узла) осуществляется в соответствии с ISO / EN 1418.

В соответствии с EN 1418 аттестуется обслуживающий персонал сварочных установок, который отвечает за наладку и/или регулировку во время сварочных работ (например, ручное изменение режимов во время сварки).

Лица, которые исключительно программируют сварочные установки, или их загружают, не нуждаются в аттестации.

2. Общие сведения о процедуре аттестации в соответствии с EN 1418

Аттестация оператора может быть проведена следующим образом.

Аттестация, основанная на контроле метода сварки, может быть проведена для операторов контактной сварки. В данном случае, если персонал сварочной установки успешно провел контроль сварочных методов согласно части 3 или 4 EN 288, то он признается пригодным для работы на данной сварочной установке (при условии, что работу производится по признанной инструкции по сварке – WPS).

Аттестация на основе сварочно-технического контроля перед началом процесса изготовления или контроля изготовления. Персонал сварочной установки, успешно проведший сварочно-технический контроль перед началом изготовления согласно EN 288-8 , или контроль изготовления, признается пригодным для работы на данной сварочной установке (при условии, что работу производится по признанной инструкции по сварке – WPS).

Аттестация путем контроля на основе выборочной проверки. В данном случае персонал сварочной установки производит сварку изделий в соответствии с WPS. Если изготовленные изделия прошли соответствующий контроль качества и признаны годными, то оператор признается пригодным для работы на данной сварочной установке.

Аттестация методом контроля на основе контроля функций.Персонал сварочной установки, успешно осуществивший контроль функциональными элементами установки контактной сварки, признается пригодным для работы с данной сварочной установкой.

Контроль функций включает следующее:

– знание взаимосвязи между отклонениями параметров и результатами сварки;

– надзор за параметрами настройки сварочной установки согласно инструкции (WPS);

– контроль параметров обслуживания сварочной установки согласно инструкции WPS;

– знание характеристики возможных нарушений функционирования сварочной установки, оказывающих влияние на сварочные работы.

Примечания. 1. Если сварочный робот модернизируется или заменяется, то необходимо проведение новой аттестации обслуживающего его персонала.

2. При выдаче аттестационного удостоверения в нем указывается, каким образом была проведена аттестация.

3.

Лекция №7

Роль инспекции в обеспечении качества – 1 час

1. Общие сведения о ISO 14731 (EN 719).

2. Надзор за выполнением сварочных работ. Задачи и ответственность.

1. Общие сведения о ISO 14731 (EN 719)

Настоящий стандарт устанавливает связанную с качеством ответственность и задачи, включая координацию видов сварочно-технической деятельности.

В любой организации - изготовителе надзор заисполнением сварочных работ может осуществляться одним или несколькими лицами, которые выполняют при изготовлении предприятием сварных конструкций одну или несколько координационных задач, связанных со сварочной техникой, видами деятельности, связанными со сваркой.

Данные лица должны иметь один из следующих документов: Международного инженера по сварке, Международного технолога по сварке или Международного специалиста по сварке.

Требования к надзору да выполнением сварочных работ могут устанавливаться изготовителем, договором или стандартом на применение

2. Надзор за выполнением сварочных работ. Задачи и ответственность

Содержание работ по надзору за выполнением сварочных работ представлены в табл.1.

Таблица 1

| № п/п | Вилы деятельности |

| 1.1 | Проверка договора - годность организации-изготовителя к сварке и к смежным с ней вилам деятельности. |

| 1.2 | Проверка конструкции - соответствующие сварочно-технические стандарты; - положение сварного соединения; - доступность для осуществления сварки, проверки и контроля; - отдельные данные но сварному соединению; - требования к качеству и оценке сварных швов. |

| 1.3 | Материалы |

| 1.3.1 | Для основного металла проверяется: - пригодность к сварке; - возможные дополнительные требования к условиям поставки основного металла (включая вид изделия из материала); - обозначение, хранение и обращение с основным металлом; - "обратная отслеживаемость". |

| 1.3.2 | Для сварочных материалов проверяется: - пригодность для проведения сварки; - условия поставки; - возможные дополнительные требования к условиям поставки сварочных материалов, включай вид сварочных материалов, их обозначение, хранение и обращение со сварочных материалами. |

| 1.4 | Переразмещение заказа - годность субподрядчика |

| 1.5 | На стадии подготовки производства проверяется: - годность инструкции по сварке (WPS); - рабочая документация; - сборочные и сварочные приспособления; - годность и действенность аттестации сварщиков; - порядок сварки и сборки; - требования к контролю сварки при изготовлении; - требования к контролю сварки после заварки дефектов; - условия окружающей среды при проведении сварочных работ; - мероприятия по охране труда и здоровья сварочного персонала. |

| 1.6. | Для оборудования проверяется: -годность сварочного и другого оборудования и устройств; - подготовка, обозначение и обращение со вспомогательными средствами и устройствами; - мероприятия по охране труда и здоровья сварочного персонала, свзанные с эксплуатацией и обслуживанием оборудования. |

| 1.7 | Технологические процессы |

| 1.7.1 | На стадии подготовки производства проверяется: - наличие и доступность рабочей документации; - разделка кромок, подготовка заготовок под и очистка; - подготовка к контролю при изготовлении; - годность рабочего места и смежных рабочих мест (или роизводственных участков). |

| 1.7.2 | При осуществлении сварочных работ проверяется: - использование сварщиков в соответствии с их аттестацией, наличие инструкций для них; - пригодность оборудования, приспособлений и оснастки к проведению работ. - технология проведения сварки и прихватки изделия; - соблюдение режимов сварки; - использование промежуточного контроля; - соблюдение технологических параметров предварительного подогрева и послесварочной термообработки; - порядок сварки изделия; - тохнология и режимы последующей обработки сварного изделия. |

| 1.8 | Контроль |

| 1.8.1 | Визуальный контроль: - выполнение наложения сварных швов в соответствии с чертежом изделия; - размеры сварных швов; - форма, размеры и предельные отклонения сваренных изделий; - внешний вид шва. |

| 1.8.2 | Разрушающий и неразрушающий контроль: - технология наличие проведения заданных методов разрушающего и неразрушающего контроля; - технология наличие проведения заданных методов специального контроля. |

| 1.9 | Оценка использованной технологии сварки:

- оценка результатов контроля и повторного контроля (для выборочного контроля);

- наличие и количество заварок дефектов сварки;

- оценка использованной для заварки дефектов технол ©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов.

|