|

|

Гидравлические распределители

Гидро- и пневмоаппаратура

Жидкостно-газовых систем

Воздушных судов

Допущено Управлением учебными заведениями

МГА в качестве учебного пособия для студентов

вузов гражданской авиации

Киев 1985

ББК О565я73-1+О566я73-1 :

Б856

УДК 629.735.064.3(075.8)

Бочаров В. П., Глазков М. М. Гидро- и пнев-моаппаратура жидкостно-газовых систем воздушных судов: Учебное пособие.— Киев : КНИГА, 1985.—76 с.

В учебном пособии, написанном в соответствии с программой курса «Гидравлика и жидкостно-газовые системы воздушных судов», изложены основы теории и расчеты типовых устройств гид-ро- и пневмоаппаратуры: дросселей, клапанов, распределителей и других элементов. Предназначено для студентов вузов гражданской авиации.

Ил. 47, табл. 4, список лит. 6 назв.

______________________________________________________________________

Св. план 1985, поз. 61/1

Виктор Пантелеевич Бочаров,

Михаил Михайлович Глазков

ГИДРО- И ПНЕВМОАППАРАТУРА ЖИДКОСТНО-ГАЗОВЫХ СИСТЕМ ВОЗДУШНЫХ СУДОВ

Учебное пособие

Редактор Н. Б. Науменко

Технический редактор Г. С. Суярова

Корректор Л. А. Ставина

| Сдано в набор 16.07.85. Подписано в печать 9.12.85. БФ 23124. Формат 60X84/16. Бумага писчая. Литературная гарнитура. Высокая печать. Усл. печ. л. 4,42. Уч.-изд. л. 4,75. Тираж 1300 экз. Заказ № 280—1. Цена 19 коп. Изд. № 6/1. |

Редакционно-издательский отдел и типография КНИГА. 252058. Киев-58, проспект Космонавта Комарова, 1

© Киевский институт инженеров гражданской авиации, 1985

ВВЕДЕНИЕ

Гидро- и пневмоаппараты в жидкостно-газовых системах воздушных судов (ВС) представляют собой устройства, предназначенные для изменения или поддержания заданного постоянного давления, расхода рабочей жидкости (газа) либо для изменения их потока. К гидро- и пневмоаппаратам относят клапаны давления, направляющие и дросселирующие распределители, дроссели и дроссельные регуляторы.

Быстродействие, малые размеры и сравнительно малая масса гидроаппаратов при высоком значении выходной мощности устройств, в которые они входят, позволяют использовать их в системах управления ВС, устройствах управления рулевыми поверхностями, для поворота крыльев, в автоматических гидроприводах воздухозаборников, гидроприводах радиолокационных антенн, системах стабилизации частоты вращения электрических генераторов и других агрегатах ВС и авиационной наземной техники.

Пневмоаппаратура входит в состав систем жизнеобеспечения и защиты ВС: кондиционирования кабин, защиты от перегрева и пожара, нейтрального газа, водообеспечения, кислородной и др. На самолетах с малой полетной массой и вертолетах пневмоаппараты широко применяют в силовом приводе для управления механизацией крыла, управления подъемом и выпуском шасси и тормозами колес.

Знание общих требований к гидро- и пневмоаппаратам, их устройства, принципа действия, особенностей эксплуатации необходимо для выполнения гидравлических, энергетических и прочностных расчетов и измерений, связанных с контролем параметров и диагностикой технического состояния ВС.

Устройства гидроаппаратуры должны быть надежными в работе, иметь требуемые расходно-перепадные характеристики, малые утечки и перестановочные усилия, небольшие габариты и массу.

Необходимым условием обеспечения надежности гидро- и пневмоаппаратуры является поддержание с помощью специальных устройств кондиционности рабочего тела. С этой целью системы оборудуются фильтрами, очистителями, резервными емкостями и т. д. Чистота рабочих жидкостей систем должна отвечать классам чистоты согласно ГОСТ 17216—71, герметичность уплотнений должна соответствовать техническим условиям, предусмотренным классами негерметичности.

1. ГИДРОАППАРАТУРА

Общие сведения

Гидравлическим аппаратом называют устройство гидропривода, выполняющее хотя бы одну из следующих функций управления потоком рабочей жидкости в системе гидропривода: изменение направления потока рабочей жидкости, открытие или перекрытие проходных сечений каналов, изменение расхода рабочей жидкости или давления, поддержания их заданного значения. Термин “гидроаппаратура” является собирательным названием для гидроаппаратов.

Гидроаппараты в соответствии с ГОСТ 17752-72 подразделяют: по конструкции запорно-регулирующего элемента – на золотниковые, клапанные и крановые; по принципу воздействия на запорно-регулирующий элемент – на клапаны и гидроаппараты неклапанного действия; по возможности регулирования – на регулируемые и нерегулируемые; по характеру открытия рабочего проходного сечения – на регулирующие и направляющие; по назначению – на клапаны давления, дроссели, распределители, обратные клапаны и т.д.

Клапаном называют гидроаппарат, в котором открытие рабочего проходного сечения окна изменяется под воздействием на него потока рабочей жидкости. Клапан является автоматическим гидроаппаратом, не требующим во время работы какого либо внешнего воздействия на запорно-регулирующий элемент.

В распределителях и дросселях, являющихся аппаратами неклапанного действия, запорно-регулирующие элементы под воздействием жидкости не перемещаются. Для изменения проходного сечения в распределителе или дросселе необходимо воздействовать на запорно-регулирующие элементы извне.

Регулирующим гидроаппаратом называют гидроаппарат, предназначенный для изменения давления или расхода рабочей жидкости путем большего или меньшего дросселирования потока. К регулирующим гидроаппаратам относят напорные клапаны, дроссели, дросселирующие распределители и т.д.

Направляющим гидроаппаратом называют гидроаппарат для изменения потока рабочей жидкости. Давление и расход рабочей жидкости, проходящей через направляющий гидроаппарат, не изменяются. К направляющим гидроаппаратам относят обратные клапаны, гидрозамки, направляющие распределители и т.д. Для этих гидроаппаратов характерным является их функционирование при полном открытии или при полном закрытии запорно-регулирующего элемента.

Графические обозначения гидроаппаратов на схемах установлены ГОСТ 2.781-68.

Основным параметрами гидроаппаратов согласно ГОСТ 16517-76 являются: условный проход  , расход

, расход  и номинальное давление

и номинальное давление  рабочей жидкости, перепад давления

рабочей жидкости, перепад давления  , площадь проходного рабочего сечения

, площадь проходного рабочего сечения  и масса

и масса  гидроаппарата. Характеристикой дросселя является зависимость расхода жидкости от перепада давления

гидроаппарата. Характеристикой дросселя является зависимость расхода жидкости от перепада давления  , основной характеристикой клапанов давления – зависимость поддерживаемого ими давления в функции расхода жидкости

, основной характеристикой клапанов давления – зависимость поддерживаемого ими давления в функции расхода жидкости  .

.

Гидравлические распределители

Гидравлическим распределителем называют гидроаппарат, предназначенный для изменения направления потока рабочей жидкости в двух или более гидролиниях в зависимости от внешнего управляющего воздействия. Распределители подразделяют по конструкции запорно-регулирующего элемента – на золотниковые, клапанные, крановые, распределители со струйной трубкой и распределители сопло-заслонка; по количеству подведенных гидролиний – на двухлинейные, трехлинейные, четырехлинейные и т.д.; по количеству фиксированных или характерных позиций запорно-регулирующего элемента – на двухпозиционные, трехпозиционные и т.д.; по виду управления – на распределители с ручным, механическим, электрическим, гидравлическим, пневматическим и комбинированным управлением; по характеру открытия проходного сечения – на направляющие и дросселирующие. Графическое обозначения распределителей на схемах установлены ГОСТ 2.781-68. В цифровых дробных обозначениях распределителей (рис. 1) числитель указывает на количество линий, а знаменатель – на количество характерных (рабочих) позиций, например, четырехлинейный трехпозиционный направляющий распределитель обозначают дробью 4/3 (рис. 1.1, д).

Направляющие распределители предназначены для изменения направления, пуска или остановки потока рабочей жидкости в зависимости от типа внешнего управляющего воздействия. Запорно-регулирующий элемент в направляющем распределителе всегда занимает крайние рабочие позиции. Характер внешнего управляющего воздействия – дискретный. При прохождении потока через распределитель давление и расход жидкости не изменяются.

|

| Рис. 1.1. Условные графические обозначения направляющего двухлинейного двухпозиционного распределителя 2/2 с ручным управлением (а), с гидравлическим управлением (б), распределителя 3/2 с управлением от кулачка с пружинным возвратом (в), дросселирующего распределителя 4/3 с управлением от двух электромагнитов (г), электрогидравлическим управлением (д) |

Дросселирующие распределители не только изменяют направление потока рабочей жидкости, но и регулируют ее расход и давление в соответствии с изменением внешнего воздействия. Запорно-регулирующий элемент дросселирующего распределителя может занимать множество промежуточных положений, образуя дросселирующие щели. Характеристика сигналов управления – непрерывная (аналоговая). Графическое обозначение дросселирующего распределителя показано на рис. 1.1, г.

Наиболее распространенными распределителями являются распределители с золотниковыми запорно-регулирующими элементами. По форме золотники распределителей подразделяют на цилиндрические и плоские, по кинематике рабочего движения – на поворотные и золотники с поступательным движением. Золотники различают также по количеству рабочих кромок, по форме окон в гильзе и по конструкции рабочих буртиков.

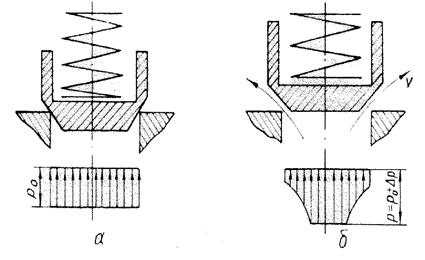

Золотниковый распределитель с цилиндрическим золотником (рис. 1.2) состоит из двух основных рабочих элементов: цилиндрического плунжера 1, имеющего буртики (пояски) и гильзы 2 с окнами для подвода и отвода жидкости.

Крайние буртики плунжера являются опорными, средние – распределяют поток. Средние буртики имеют четыре рабочих кромки: две напорные и две сливные. Ширина рабочего буртика больше проточки в гильзе (а > b). Положительное перекрытие проточки буртиком плунжера в золотнике может составлять от нескольких сотых до нескольких десятых долей миллиметра. Положительное перекрытие рабочих каналов обеспечивает герметичность распределителя и позволяет фиксировать исполнительный орган в любом промежуточном положении.

|

| Рис. 1.2. Схема цилиндрического золотникового распределителя |

Для повышения точности гидроприводов применяют золотники с нулевым (а = b) или отрицательным перекрытием рабочих окон (а < b).

Величину одностороннего перекрытия рабочего окна золотника определяют по зависимости

,

,

где а – ширина буртика плунжера золотника; b – ширина проточки в гильзе.

В зависимости от типа управляющего сигнала распределитель, изображенный на рис. 1.2, может функционировать как в режиме направляющего, так и в режиме дросселирующего гидроаппарата.

При открытой щели золотника расход жидкости  через распределитель (рис. 1.3) рассчитывают по формуле Торичелли, в закрытом положении

через распределитель (рис. 1.3) рассчитывают по формуле Торичелли, в закрытом положении  – по формуле Пуазейля:

– по формуле Пуазейля:

;

;  ,

,

где  – коэффициент расхода жидкости;

– коэффициент расхода жидкости;  – площадь щели рабочего окна;

– площадь щели рабочего окна;  – плотность жидкости;

– плотность жидкости;  – радиальный зазор;

– радиальный зазор;  – кинематическая вязкость рабочей жидкости;

– кинематическая вязкость рабочей жидкости;  – длина щели;

– длина щели;  – диаметр

– диаметр

|

| Рис. 1.3. Расходная характеристика золотника |

отверстия под плунжер в гильзе золотника.

При малых открытиях щели золотника истечение подчиняется переходному закону.

Площадь щели золотника с нулевым перекрытием приближенно без учета радиального зазора определяют по формуле

,

,

где  – смещение плунжера золотника;

– смещение плунжера золотника;  – коэффициент использования периметра плунжера золотника.

– коэффициент использования периметра плунжера золотника.

Расход утечек жидкости через золотник, определяемый по формуле Пуазейля, с течением времени уменьшается из-за облитерации (заращивания) зазоров.

Малые радиальные зазоры в распределителе достигаются притиркой пары плунжер – гильза. Радиальный зазор принимают равным 1 мкм на каждые 2,5 мм диаметра плунжера. Утечки жидкости через кромку золотника обычно составляют несколько кубических сантиметров в минуту.

Рабочий периметр плунжера золотника можно изменять, выполняя на буртике плунжера пазы или лыски (рис. 1.4)

|

| Рис. 1.4. Рабочие буртики плунжера цилиндрического золотника |

Крутизна расходной характеристики  при постоянном перепаде на дроссельной щели золотника

при постоянном перепаде на дроссельной щели золотника  определяется коэффициентом усиления золотника по расходу

определяется коэффициентом усиления золотника по расходу

.

.

Коэффициент усиления золотника по расходу  определяет быстродействие исполнительного механизма.

определяет быстродействие исполнительного механизма.

Важной характеристикой золотника является коэффициент усиления по давлению  , который равен производной от давления по перемещению плунжера золотника, определяемой для нейтрального положения золотника:

, который равен производной от давления по перемещению плунжера золотника, определяемой для нейтрального положения золотника:

,

,

где  – перепад давления на двигателе.

– перепад давления на двигателе.

Обычно коэффициент  определяют при неподвижном исполнительном механизме, что соответствует начальному положению системы (

определяют при неподвижном исполнительном механизме, что соответствует начальному положению системы (  ).

).

Цилиндрические золотники широко распространены в конструкциях гидравлических агрегатов и обладают рядом преимуществ по сравнению с другими распределителями. Цилиндрические золотники просты в изготовлении, герметичны, гидростатически уравновешены. Положительные качества цилиндрических золотников реализуются только в том случае, если технология их изготовления тщательно соблюдается, а рабочая среда системы подвергается тонкой фильтрации. При недостаточной очистке системы цилиндрические золотники склонны к грязевому защемлению.

|

| Рис. 1.5. Схема грязевого защемления цилиндрического золотника |

Перемещению плунжера золотника в осевом направлении препятствуют силы, которые должны преодолевать устройства, управляющие золотником. К этим силам относятся силы трения от неуравновешенной радиальной силы, силы вязкого сопротивления, осевые гидродинамические силы и силы грязевого защемления. Одной из мер исключения грязевого защемления является тщательная фильтрация рабочей жидкости. Желательная тонкость фильтрации равна 1 … 3 мкм.

Грязевое защемление возникает в результате забивки зазоров золотников твердыми частицами. Щель золотника действует подобно фильтру, отфильтровывая твердые частицы. Грязевое защемление происходит вследствие образования грязевого клина в щели золотника, деформированной рабочим давлением жидкости (рис. 1.5). Особенно значительно сила трения возрастает после сброса давления. Сила трения зависит от твердости частиц загрязнителя, увеличиваясь по мере роста их твердости. В статическом положении золотника, когда он отжат односторонне, наибольшую опасность представляют частицы, соизмеримые с радиальным зазором.

Однако даже при применении отфильтрованной жидкости золотник не будет избавлен от сил трения, которые вызываются действием неуравновешенных гидростатических сил. Эти силы прижимают плунжер к гильзе, создавая силу трения.

Радиальные неуравновешенные гидростатические силы возникают из-за неточности изготовления поясков плунжера 1 и гильзы 2. Объясняется это разным значением давления в зазорах сверху и снизу плунжера золотника. Распределение давления зависит от его величины и формы зазоров (рис. 1.6).

| |||

| Рис. 1.6. Эпюры давлений в щели цилиндрического золотника |

Суммарная составляющая от действия сил давления прижимает плунжер золотника к гильзе. Неуравновешенная радиальная сила возникает, если зазор по ходу утечек расширяется. При параллельном или сужающем зазоре эффект прижима отсутствует. Силу радиального прижима устраняют нарезкой кольцевых канавок на поверхности опорных буртиков, так как они выравнивают давление в зазорах. Эффективной мерой уменьшения трения является использование гидростатических подшипников, а также введение центрирующих утечек.

К нежелательным явлениям в золотниках относятся также облитерация и возникающие при этом силы. Величина этих сил зависит от времени, которое золотник стоит неподвижно, рабочего давления, физико-химических свойств и состояния жидкости.

Облитерацию и силы трения в золотниках можно уменьшить, придав плунжеру золотника осциллирующие движения. В авиационных агрегатах осциллирующие движения возникают естественным путем под действием вибрации конструкции самолетов и вертолетов.

Осевая гидродинамическая сила в золотнике при высоких давлениях может достигать значительной величины. Для ее преодоления необходимо увеличить мощность управляющего устройства.

Возникновение неуравновешенной гидродинамической силы можно пояснить с помощью рис. 1.7. Гидростиатическая сила возникает вследствие реакции струи, втекающей или вытекающей из камеры, образованной гильзой и проточкой на плунжере золотника.

|

| Рис. 1.7. Осевые силы, действующие на плунжер золотника |

При течении жидкости гидростатическая уравновешенность золотника нарушается вследствие перераспределения эпюр давления на торцовые поверхности буртиков. В точках потока, где жидкость протекает с большей скоростью, давление снижается.

Неуравновешенную гидродинамическую силу можно рассчитать, воспользовавшись теоремой Эйлера об изменении количества движения потока для контрольного контура, выделенного сечениями 1-1 и 2-2 для установившегося течения:

,

,

где  и

и  – векторы количества движения втекающего и вытекающего потоков;

– векторы количества движения втекающего и вытекающего потоков;  –объемный расход;

–объемный расход;  и

и  – скорость втекающего и вытекающего потоков жидкости;

– скорость втекающего и вытекающего потоков жидкости;  – сила, действующая на жидкость со стороны твердых стенок.

– сила, действующая на жидкость со стороны твердых стенок.

В проекции на ось золотника уравнение будет иметь вид

,

,

где  – сила, действующая со стороны потока на золотник в осевом направлении;

– сила, действующая со стороны потока на золотник в осевом направлении;  – угол, который поток образует с осью золотника (для плоского потенциального течения

– угол, который поток образует с осью золотника (для плоского потенциального течения  ).

).

Гидродинамическая сила имеет знак, противоположный знаку скорости, и стремится закрыть золотник. У четырехкромочного золотника полная гидродинамическая сила удваивается:

.

.

Более удобный вид для расчетов зависимость примет, если заменить расход и скорость через рабочее давление, используя формулу Торичелли:

,

,

, (1.1)

, (1.1)

где  и

и  – коэффициенты расхода и скорости истечения жидкости;

– коэффициенты расхода и скорости истечения жидкости;  – перепад давления на кромке золотника;

– перепад давления на кромке золотника;  – площадь щели золотника.

– площадь щели золотника.

Пример. При заданном перепаде давления на одной рабочей кромке  = 2 МПа определить реактивную силу, закрывающую четырехкромочный золотник, если диаметр золотника

= 2 МПа определить реактивную силу, закрывающую четырехкромочный золотник, если диаметр золотника  = 10 мм, коэффициент расхода

= 10 мм, коэффициент расхода  = 0,70, коэффициент скорости

= 0,70, коэффициент скорости  = 0,85, угол отклонения струи

= 0,85, угол отклонения струи  = 60°, открытие щели золотника х=1 мм.

= 60°, открытие щели золотника х=1 мм.

Искомая сила, действующая со стороны потока на золотник (см. уравнение 1.1):

= 4 • 0,70• 0,85• 3,14• 10-5• 2-106•0,5= 74,73 Н.

= 4 • 0,70• 0,85• 3,14• 10-5• 2-106•0,5= 74,73 Н.

Ввиду значительной реактивной силы, составляющей примерно 5 Н на каждый киловатт передаваемой мощности, применяют различные способы компенсации реактивных сил. Чаще всего реактивная сила компенсируется специальным профилированием плунжера золотника.

Кроме золотников с поступательным движением существуют золотники с поворотным движением плунжера вокруг оси. На рис. 1.8 показана схема включения золотникового распределителя с поворотным плунжером в систему управления силовым цилиндром. Принцип действия этого распределителя такой же, как и у распределителя с плунжером поступательного перемещения.

Поворотный плунжер 1 имеет четыре сквозных непересекающихся сверления, два из которых служат для подвода жидкости к рабочим окнам  и

и  гильзы 2 и два – для подвода жидкости к разгрузочным карманам

гильзы 2 и два – для подвода жидкости к разгрузочным карманам  и

и  . Поворотный золотниковый распределитель так же, как и золотниковый распределитель поступательного перемещения, разгружен от действия сил гидростатического давления. Циркуляция потоков жидкости через золотник при ходе штока силового цилиндра 3 вниз по схеме указана стрелками.

. Поворотный золотниковый распределитель так же, как и золотниковый распределитель поступательного перемещения, разгружен от действия сил гидростатического давления. Циркуляция потоков жидкости через золотник при ходе штока силового цилиндра 3 вниз по схеме указана стрелками.

|

| Рис. 8. Схема золотникового распределителя с поворотным плунжером: |

Распределители с плоскими золотниками (рис. 1.9) отличаются технологичностью конструкции. У плоских золотников соприкасающиеся поверхности доступны для обработки такими технологическими способами, как плоскостное шлифование и притирка. Кроме того, в этих золотниках относительно просто изготовить электропрожигом рабочие окна любой формы.

Распределитель с плоским золотником (рис. 1.9, а) состоит из золотника 1, крышки 2, проставки 3, основания 4, в котором выполнены каналы подвода и отвода жидкости. Проставка имеет высоту, превышающую размер золотника на 5 … 10 мкм. Крышка, проставка и основание сжаты в единый пакет давлением рабочей жидкости, которое действует на крышку золотника. Сила от гидравлического прижима крышки составляющая 3000 … 4000 Н, достаточна для разрушения одиночных механических частиц при попадании их в зазор между подвижными деталями. Плоский золотник имеет каналы и карманы для уравновешивания от действия сил гидростатического давления (рис. 1.9, в). Каналы подвода и отвода жидкости в основании 4 распределителя имеют положительное перекрытие телом золотника. Форма золотника в плане представляет собой диск с центральным отверстием (рис.1.9, б).

Карман  на верхней поверхности золотника (рис. 1.9, в) выполнен таких же размеров, как и канал подвода жидкости в основании 4. Благодаря этому эпюры давлений, действующих в стыковых зазорах сверху и снизу золотника, уравновешиваются. Для управления плоским золотником средних размеров достаточно усилия 0,5 … 5,0 Н.

на верхней поверхности золотника (рис. 1.9, в) выполнен таких же размеров, как и канал подвода жидкости в основании 4. Благодаря этому эпюры давлений, действующих в стыковых зазорах сверху и снизу золотника, уравновешиваются. Для управления плоским золотником средних размеров достаточно усилия 0,5 … 5,0 Н.

|

| Рис. 9. Схема распределителя с плоским золотником: а – продольный разрез; б – вид золотника в плане; в – сечение золотника; |

Силы, потребные для перестановки золотников, могут достигать значительной величины, особенно, если распределитель рассчитан на большой расход жидкости. В этом случае распределитель снабжается усилительным звеном, роль которого выполняет вспомогательный золотник. Подобные распределители получили название двухступенчатых, двухкаскадных или золотниковых распределителей с серводействием.

Крановые распределители применяют при небольших давлениях рабочей жидкости. В крановом распределителе затвор (пробка цилиндрического или конического типа) совершает поворотное движение вокруг своей оси.

На рис. 1.10 показана схема включения кранового распределителя 4/3 в гидросистему с гидроцилиндром двухстороннего действия. Если пробка зафиксирована в позиции /, рабочая жидкость поступает от

|

| Рис. 1.10. Схема включения кранового распределителя 4/3 в систему управления гидроцилиндром |

насоса в полость А цилиндра, а из полости Б через распределитель сливается в бак. При повороте пробки в позицию II потоки жидкости реверсируются. В нейтральном положении затвора все линии перекрыты.

Крановые распределители отличаются простотой конструкции и высокой герметичностью. Недостаток их состоит в том, что для перестановки пробки требуются значительные усилия.

В клапанном распределителе (рис. 1.11) клапан / под действием давления жидкости и силы затяжки пружины 2 прижимается к своему седлу, перекрывая доступ жидкости от насоса к гидродвигателю.

Для подачи жидкости в гидродвигатель клапан открывают, преодолевая при этом силу:

где  —давление питания;

—давление питания;  —неуравновешенная площадь затвора клапана;

—неуравновешенная площадь затвора клапана;  —сила затяжки пружины.

—сила затяжки пружины.

Усилие, потребное для перестановки клапана, уменьшают, снабжая затвор клапана разгрузочным поршнем 3.

Клапаны приводятся в действие вручную или с помощью электромеханических преобразователей. Клапанные распределители имеют высокую чувствительность, просты в эксплуатации и обеспечивают высокую герметичность. Для управления одной рабочей камерой силового цилиндра нужны два клапана — один для подач и один для слива жидкости.

Перспективными устройствами жидкостно-газовых систем В(

являются струйные аппараты, принцип действия которых основа:

на использовании кинетической энергии струй. Характерным признаком струйных устройств является наличие постоянного протока жидкости.

|

| Рис. 1.11. Схема клапанного распределителя |

Действие распределителя со струйной трубкой основано на преобразовании кинетической энергии струи жидкости в потенциальную энергию давления.

Струйная трубка 1 представляет собой трубку с коническим насадком на конце (рис. 1.12). Напротив этого насадка расположена плита 3 с двумя приемными окнами. Трубка 1 может под действием внешних сил (например, электромеханическим преобразователем) поворачиваться на небольшой угол относительна оси вращения в плоскости рисунка.- При смещении конца струйной трубки струя жидкости, попадая в одно из приемных окон на плите 3, увеличивает в нем давление, что приводит в движение поршень гидроцилиндра 2.

Если при заторможенном поршне смещать конец струйной трубки, то в полостях гидроцилиндра давление изменяется. При механическом отклонении струи специальным дефлектором давление питания может составлять 10...20 МПа.

Положительным качеством струйных распределителей является их малая чувствительность

|

| Рис. 1.12. Схема распределителя со струйной трубкой |

|

| Рис. 1.13. Схема распределителя сопло-заслонки |

к загрязнениям.

К недостаткам струйной трубки относят неполное использование мощности потока рабочей жидкости из-за ее непроизводительного расхода между насадком и приемными окнами, ограничение максимальной скорости исполнительного устройства и максимального усилия на нем, т. е. ограничение параметров, характеризующих быстродействие системы и снижение качества ее статических характеристик. Струйные трубки широко применяют в системах гидроавтоматики в качестве первого каскада усиления мощности.

Распределитель сопло-заслонки (рис. 1.13) состоит из сопла 2, заслонки 3 и постоянного местного гидравлического сопротивления (дросселя) 1. К междроссельной камере А подключен гидроцилиндр одностороннего действия 4 с возвратной пружиной 5. Щель между соплом 2 и заслонкой 3 является переменным гидравлическим сопротивлением, зависящим от расстояния между соплом и заслонкой. Если на вход элемента сопло-заслонки подать жидкость под давлением, то она будет дросселироваться на постоянном дросселе 1 и на сопротивлении, образованном торцом сопла 2 и заслонкой 3. Если заслонка прижата к соплу, а гидроцилиндр заторможен, то в междроссельной камере давление равно давлению питания. При удалении заслонки от сопла давление в камере уменьшается.

При определенной жесткости пружины 5 поршень смещается пропорционально изменению давления. Таким образом, положение поршня гидроцилиндра 4 будет соответствовать положению заслонки 3 относительно торца сопла 2.

Для получения симметричных характеристик и разгрузки заслонки от неуравновешенных гидравлических сил при отсутствии сигнала управления обычно используют два сопла, которые располагаются сопловыми отверстиями навстречу друг другу, а заслонка размещается между ними.

Распределители сопло-заслонки отличаются малыми габаритами и массой, обладают высокой чувствительностью, точностью, быстродействием, простотой изготовления, долговечностью, достигаемой благодаря бесконтактному действию. Для привода заслонки требуются ничтожные усилия.

Недостатками распределителя являются неполное использование мощности потока жидкости, подаваемой для питания гидравлического моста, и наличие непроизводительного расхода жидкости через сопло при отсутствии сигнала управления. Но эти недостатки покрываются простотой конструкции распределителя, высокой эксплуатационной надежностью и возможностью работать на недостаточно очищенных жидкостях. Устройства типа сопло-заслонка широко распространены в автоматизированных системах управления и гидравлических приводах.

1.3. Гидравлические клапаны давления

Клапаны давления, предназначенные для регулирования давления рабочей жидкости, подразделяют: по назначению – на предохранительные, переливные, редукционные;по воздействию на затвор – на клапаны прямого действия и клапаны с серводействием; по форме затвора – на шариковые, конические, пластинчатые, золотниковые и др.Клапаны должны иметь минимальные габариты и массу, пологую перепадно-расходную характеристику, надежно срабатывать при одном и том же давлении независимо от пауз между открытиями.

Предохранительные клапаны служат для автоматического ограничения давления в системе “перед собой”. Основными элементами предохранительного клапана (рис. 1.14) являются затвор 1, корпус с седлом 2 и пружина 3.

| |||

| Рис. 1.14. Схемы и условные обозначение предохранительного (а) и переливного (б) клапанов |

Принцип действия предохранительного клапана основан на уравновешивании силы давления жидкости на затвор силой затяжки пружины. Когда сила давления жидкости преодолевает силу затяжки пружины, клапан открывается, ограничивая рост давления “перед собой” путем перепускания части рабочей жидкости в сливную магистраль.

Давление настройки (открытия) клапана рассчитывают исходя из уравнения равновесия сил, действующих на затвор клапана в момент его открытия:

, откуда

, откуда  ,

,

где  – сила предварительной затяжки пружины;

– сила предварительной затяжки пружины;  – давление настройки клапана;

– давление настройки клапана;  – диаметр седла клапана.

– диаметр седла клапана.

Седло клапана для обеспечения высокой герметичности чаще всего имеет острую кромку.

Расход жидкости, протекающий через клапан, рассчитывают по формуле Торричели:

,

,

где  – коэффициент расхода дроссельной щели;

– коэффициент расхода дроссельной щели;  – площадь живого сечения дроссельной щели;

– площадь живого сечения дроссельной щели;  – плотность жидкости;

– плотность жидкости;  – перепад давления на дроссельной щели клапана (если можно пренебречь давлением в магистрали за клапаном, то

– перепад давления на дроссельной щели клапана (если можно пренебречь давлением в магистрали за клапаном, то  , где

, где  – приращение давления в линии нагнетания перед клапаном при пропускании расхода).

– приращение давления в линии нагнетания перед клапаном при пропускании расхода).

Площадь живого сечения дроссельной щели клапана, представляющую, например, для конусного клапана площадь боковой поверхности усеченного конуса с диаметром основания  и высотой

и высотой  , вычисляют по приближенной формуле:

, вычисляют по приближенной формуле:

,

,

где  – половина угла при вершине конусного затвора клапана.

– половина угла при вершине конусного затвора клапана.

Подъем затвора при пропускании расхода жидкости  через клапан определяют по формуле

через клапан определяют по формуле

.

.

При поднятом затворе возрастает сила затяжки пружины и перераспределяются давления в дроссельной щели клапана (рис. 1.15).

| |||

| Рис. 1.15. Эпюры давлений на затворе в закрытом (а) и в открытом (б) положении клапана |

Уменьшение давления в щели клапана, обусловленный эффектом Бернулли, а также возрастающее усилие со стороны пружины при подъеме затвора клапана автоматически компенсируется за счет увеличения давления перед клапаном так, что  .

.

Статическую характеристику клапана  может быть получена на основе применения теоремы Эйлера об изменении количества движения потока, записанной для контрольного контура (рис. 1.16, а, сечения 1-1 и 2-2) для установившегося течения:

может быть получена на основе применения теоремы Эйлера об изменении количества движения потока, записанной для контрольного контура (рис. 1.16, а, сечения 1-1 и 2-2) для установившегося течения:

,

,

где  – скорость течения жидкости в сечении 1-1;

– скорость течения жидкости в сечении 1-1;  – скорость течения жидкости в сечении 2-2;

– скорость течения жидкости в сечении 2-2;  – главный вектор поверхностных сил, действующих на выделенный объем жидкости в пределах контрольного контура.

– главный вектор поверхностных сил, действующих на выделенный объем жидкости в пределах контрольного контура.

| |||

| Рис. 1.16. Расчетная схема (а) и характеристика (б) предохранительного клапана |

Действием массовых сил пренебрегаем.

Приняв, что  и

и  , в проекции на ось клапана получаем

, в проекции на ось клапана получаем

,

,

где  – результирующая поверхностная сила, действующая на жидкость в контрольном объеме по оси клапана;

– результирующая поверхностная сила, действующая на жидкость в контрольном объеме по оси клапана;  – угол между истекающей струей и осью клапана.

– угол между истекающей струей и осью клапана.

Учитывая, что

;

;  ,

,

получим

,

,

где  – жесткость пружины;

– жесткость пружины;  – подъем затвора клапана при пропускании расхода жидкости

– подъем затвора клапана при пропускании расхода жидкости  .

.

Вид характеристики клапана  показан на рис. 1.16, б. Характеристика предохранительного клапана имеет положительное “перерегулирование” по давлению, т.е. с увеличением расхода жидкости через клапан давление, поддерживаемое им, возрастает, что нежелательно по соображениям прочности системы.

показан на рис. 1.16, б. Характеристика предохранительного клапана имеет положительное “перерегулирование” по давлению, т.е. с увеличением расхода жидкости через клапан давление, поддерживаемое им, возрастает, что нежелательно по соображениям прочности системы.

Пологая характеристика предохранительного клапана может быть получена за счет применения пружин малой жесткости и компенсации гидродинамических сил.

Для разгрузки затвора от действия гидродинамических сил затвор клапана профилируется. Посадочное место выполняется с дополнительным конусом, отклоняющим струю рабочей жидкости в обратном направлении (рис. 1.17, а).

Проекция полной реактивной силы, действующей на затвор для профилированной конструкции, составляет (рис. 1.17, б):

.

.

Если  , то

, то  .

.

| |||

| Рис. 1.17. Схема профилирования затвора (а) и компенсации (б) реактивных сил клапана |

Давление жидкости при открытом затворе действует на увеличенную по сравнению с исходной площадь клапана, что делает характеристику более пологой, поскольку снижение давления в щели клапана компенсируется увеличением эффективной площади.

Эффект разгрузки затвора от действия реактивных сил достигается в предохранительном клапане с обратным ходом затвора по отношению к потоку жидкости (рис. 1.18). При протекании жидкости через клапан обратного хода эпюра давлений, действующих на площадь  , не перераспределяется.

, не перераспределяется.

Пример. Определить перерегулирование по давлению характеристики предохранительного клапана обратного хода, если расход жидкости через клапан  = 60 л/мин, давление, поддерживаемое клапаном р=17 МП а, эффективная площадь затвора

= 60 л/мин, давление, поддерживаемое клапаном р=17 МП а, эффективная площадь затвора  = 2,1 см2, диаметр затвора

= 2,1 см2, диаметр затвора  = 10 мм, плотность жидкости

= 10 мм, плотность жидкости  = 850

= 850  , угол при вершине седла клапана

, угол при вершине седла клапана  =30°, жесткость пружины с=600 Н/мм, коэффициент расхода дроссельной щели клапана

=30°, жесткость пружины с=600 Н/мм, коэффициент расхода дроссельной щели клапана  =0,70.

=0,70.

| |||

| Рис. 5. Схема предохранительного клапана с обратным ходом затвора по отношению к потоку жидкости |

Подъем затвора при пропускании через клапан расхода жидкости  под давлением ркл:

под давлением ркл:

Дополнительная сила от сжатия пружины при пропускании через клапан расхода жидкости:

=0,456-600=273 Н.

=0,456-600=273 Н.

Перерегулирование по давлению характеристики предохранительного клапана:

В отличие от предохранительных клапанов, рассчитанных на слив всей подачи насоса, переливные клапаны поддерживают постоянство давления за счет непрерывного слива только части подачи насоса. К переливным клапанам не предъявляется высоких требований к герметичности, поэтому их затворы часто выполняются в виде золотников (см. рис. 1,14 б). Переливные клапаны применяют в системах с дроссельным регулированием скорости для поддержания постоянства давления в напорной линии.

| |||

| Рис. 1.19. Характеристика системы с переливным клапаном: а – характеристика клапана; б – характеристика насоса; в – характеристика системы |

Характеристику  системы с переливным клапаном (рис. 1.19, в) строят, совмещая характеристики клапана и насоса (рис. 1.19, а, б). Точка 2 перегиба характеристики на рис. 1.19. 6, в соответствует началу работы переливного клапана.

системы с переливным клапаном (рис. 1.19, в) строят, совмещая характеристики клапана и насоса (рис. 1.19, а, б). Точка 2 перегиба характеристики на рис. 1.19. 6, в соответствует началу работы переливного клапана.

До момента вступления в работу переливного клапана давление в системе варьируется в пределах  и вся жидкость, подаваемая насосом, поступает в систему

и вся жидкость, подаваемая насосом, поступает в систему  . При нагрузках, изменяющихся в пределах

. При нагрузках, изменяющихся в пределах  , через переливной клапан в бак сбрасывается только часть подачи насоса (

, через переливной клапан в бак сбрасывается только часть подачи насоса (  ). Если же система не потребляет жидкости (потребители отключены), давление в ней устанавливается на уровне максимального

). Если же система не потребляет жидкости (потребители отключены), давление в ней устанавливается на уровне максимального  (рис. 1.19, в , точка 1), а вся подача насоса через переливной клапан сбрасывается в бак (

(рис. 1.19, в , точка 1), а вся подача насоса через переливной клапан сбрасывается в бак (  ).

).

Редукционным клапаном называется клапан давления, предназначенный для поддержания в отводимом от него потоке рабочей жидкости давления более низкого, чем давление питания. Редукционный клапан регулирует давление “за собой”. Редукционные клапаны применяют в системах, в которых от одного источника питаются несколько потребителей, работающих при разных давлениях.

Основным элементом редукционного клапана (рис. 1.20, а) является корпус 3, затвор с поршнем 2, пружина 1. Клапан подключается в гидролинию последовательно и действует только при наличии давления нагрузки.

| |||

| Рис. 7. Схема, условное обозначение (а) и характеристика (б) редукционного клапана |

Принцип работы клапана заключается в следующем. Рабочая жидкость под давлением нагнетания подается в проточку между поршнем и затвором, затем поток дросселируется в щели между затвором и седлом и за клапаном устанавливается пониженное (редуцированное) давление  , которое автоматически независимо от давления нагнетания поддерживается постоянным. При повышении редуцированного давления

, которое автоматически независимо от давления нагнетания поддерживается постоянным. При повышении редуцированного давления  затвор автоматически смещается вправо, сжимая пружину 1. Дросселирующая щель уменьшается, гидравлическое сопротивление увеличивается и давление снизится до расчетного значения.

затвор автоматически смещается вправо, сжимая пружину 1. Дросселирующая щель уменьшается, гидравлическое сопротивление увеличивается и давление снизится до расчетного значения.

Уравнение равновесия подвижных частей клапана для момента открытия затвора без учета сил трения имеет вид

,

,

откуда

,

,

где  – сила предварительной затяжки пружины;

– сила предварительной затяжки пружины;  – давление настройки клапана.

– давление настройки клапана.

При пропускании некоторого расхода жидкости давление за клапаном несколько снижается из-за перераспределения давления в затворе и уменьшения деформации пружины при подъеме клапана.

Уравнение характеристики редукционного клапана  так же, как и для предохранительного клапана, может быть получено из теоремы Эйлера об изменении количества движения для контрольного контура потока:

так же, как и для предохранительного клапана, может быть получено из теоремы Эйлера об изменении количества движения для контрольного контура потока:

.

.

В проекции на ось  , учитывая, что

, учитывая, что

и

и  ,

,

получают

или

.

.

Откуда

.

.

Характеристика редукционного клапана (рис. 1.20, б) имеет отрицательное “перерегулирование”, которое уменьшают, применяя пружины с малой жесткостью.

Редукционно-предохранительный клапан (рис. 1.21) может поочередно выполнять функции то редукционного, то предохранительного клапана.

В режиме редуцирования клапан 1 и поршень 3 работают как одна целая деталь. Поскольку соотношение между диаметрам клапана назначается таким, чтобы  , уравнение для расчет: редуцированного давления имеет вид

, уравнение для расчет: редуцированного давления имеет вид

где  — сила затяжки пружины;

— сила затяжки пружины;  —площадь поршня.

—площадь поршня.

| |||

| Рис. 8. Схема редукционно-предохранительного клапана |

При повышении давления в двигателе выше давления настройки клапан 1 садится на седло 2, а поршень 3, сжимая пружину 4, открывает слив жидкости из гидродвигателя в бак. В этом случае клапан действует в качестве предохранительного клапана системы потребителя (системы редуцированного давления).

Для уменьшения размеров пружин и усилий их затяжки, которые в клапанах прямого действия для больших расходов и давлений принимают недопустимые значения, применяют дифференциальные клапаны с гидравлическим уравновешиванием части усилий от давления жидкости на затвор. Уравновешивание достигается с помощью дополнительного поршня, связанного с затвором клапана (рис. 1.22, а). В этом клапане пружина воспринимает лишь ту часть усилия от давления жидкости, которая действует на кольцевую площадь  затвора.

затвора.

| |||

| Рис. 1.22. Схемы клапанов с разгрузкой пружины от действия полной гидравлической силы: а – дифференциальный клапан; б – клапан с серводействием |

Чрезмерное уменьшение эффективной площади затвора приведет к тому, что доля сил трения в балансе сил, действующих на подвижные части, будет настолько велика, что клапан будет действовать со значительным гистерезисом. Обычно эффективная площадь составляет 25 % площади седла, перекрываемой затвором клапана.

Клапаны с серводействием (двухступечатые) (рис. 1.22, б) наряду с разгрузкой пружины от силы гидростатического давления обеспечивают одновременно пологую расходно-перепадную характеристику. В корпусе 1 кроме основного конического клапана 2 имеется вспомогательный шариковый клапан 3. Пружина основного клапана в этой конструкции воспринимает усилие не от полного давления на входе, а от перепада давления в полостях А и Б. Принцип работы клапана заключается в следующем. Основной конический клапан 2 закрыт до тех пор, пока закрыт вспомогательный клапан 3. При давлении рабочей жидкости в полости Б больше допустимого увеличивается давление и в полости А. При этом открывается шариковый клапан 3 и рабочая жидкость идет на слив в бак. Давление в полости А уменьшается, и возникает перепад давления между полостями А и Б, под действием которого открывается основной клапан 2.

Клапан с серводействием имеет более пологую характеристику по сравнению с клапаном прямого действия, благодаря возможности применения пружин меньшей жесткости. Быстродействие двухступенчатых клапанов более низкое.

Колебания клапанов

Клапаны в переходных режимах работы могут вступать в колебания, которые в условиях резонанса вызывают пульсации давления в системе и приводят к разрушению пружин и седел клапанов. В частности, при внезапном увеличении расхода жидкости через клапан затвор вследствие инерции и трения открывается с запаздыванием, что вызывает заброс давления, который выводит его за пределы равновесного положения, соответствующего измененному расходу, чрезмерное открытие щели клапана вызывает резкое понижение давления, что приводит к излишне большому перемещению на закрытие. В результате, если собственное демпфирование недостаточно, клапан может вступить в автоколебания, происходящие с высокой частотой. Если частота возмущающих импульсов совпадает или кратна частоте собственных колебаний клапана, последний вступит в резонансные колебания.

Источником колебаний клапанов могут быть пульсации потока жидкости, создаваемые насосом. Возникновению и поддержанию колебаний клапанов способствует воздух, находящийся в жидкости в виде пузырьков, который повышает сжимаемость рабочей среды.

Чрезмерно высокая чувствительность клапанов прямого действия с малым подъемом, особенно при высоких давлениях, приводит к потере динамической устойчивости.

Теоретические исследования устойчивости клапанов проводятся на основе анализа системы дифференциальных уравнений, описывающих их работу. Обобщенное дифференциальное уравнение движения затвора клапана получают в результате совместного решения уравнения сил и уравнения расхода. После соответствующей линеаризации исходной системы уравнений обобщенное уравнение движения затвора клапана может быть сведена к линеаризованному дифференциальному уравнению третьей степени вида [ ]:

; (1.1)

; (1.1)

;

;  ;

;  ;

;  ;

;  ;

;

;

;  ;

;  ;

;

,

,

где  – переменная составляющая перемещения клапана относительно начального подъема

– переменная составляющая перемещения клапана относительно начального подъема  ;

;  – возмущение по расходу;

– возмущение по расходу;  – площадь живого сечения канала, отделяющего напорную полость клапана от системы;

– площадь живого сечения канала, отделяющего напорную полость клапана от системы;  – приведенная жесткость пружины с учетом действия гидродинамической силы;

– приведенная жесткость пружины с учетом действия гидродинамической силы;  – коэффициент демпфирования;

– коэффициент демпфирования;  – площадь клапана;

– площадь клапана;  – приведенная масса подвижных частей клапана, включая 1/3 массы пружины и присоединенную массу жидкости;

– приведенная масса подвижных частей клапана, включая 1/3 массы пружины и присоединенную массу жидкости;  – давление настройки клапана;

– давление настройки клапана;  – приведенный модуль упругости жидкости с учетом деформации конструкции;

– приведенный модуль упругости жидкости с учетом деформации конструкции;  – периметр дроссельной щели клапана.

– периметр дроссельной щели клапана.

Условие устойчивости в форме неравенства Гурвица для линейных дифференциальных уравнений третьего порядка имеет вид:

,

,  ,

,  ,

,  ,

,  . (1.2)

. (1.2)

Неравенства (1.2) показывают, что ввиду сложности выражений коэффициентов уравнения (1.1) через физические величины  влияние каждого из них на устойчивость клапана предсказать невозможно.

влияние каждого из них на устойчивость клапана предсказать невозможно.

При построении границ областей устойчивости в функции указанных физических величин последовательно варьируют одним из параметров при прочих равных условиях. Искомым параметром при построении границ устойчивости является коэффициент демпфирования.

Используя критерий устойчивости Гурвица (1.2), определяют значения коэффициента демпфирования на границе устойчивости:

, (1.3)

, (1.3)

.

.

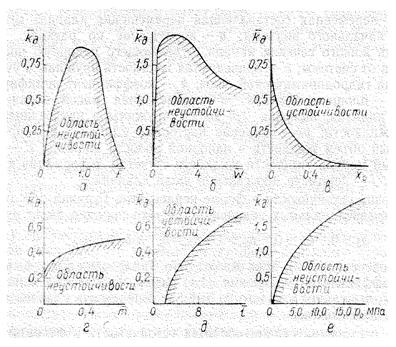

На рис. 1.23 показаны границы областей устойчивости(границы критических значений коэффициентов демпфирования), построенные по формуле (1.3) в безразмерном виде. Безразмерные величины даны в долях значений, условно принятых за единицу сравнения.

|

| Рис. 123. Положение границ устойчивости клапанов прямого действия в зависимости от площади седла клапана (а), присоединенного объема жидкости (б), высоты подъема затвора (в), массы подвижных частей (г), периметра щели (д), давления настройки клапана (е) |

Анализ рис. 1.23, а, б показывает, что существуют такие значения площади клапана  и присоединенного объема

и присоединенного объема  , при которых требуется наибольшее демпфирование. Влияние таких параметров клапана, как

, при которых требуется наибольшее демпфирование. Влияние таких параметров клапана, как  ,

,  и

и  , на его колебательность однозначно, рост этих параметров требует увеличения минимального демпфирования (рис. 1.23, г, д, е). Снижение

, на его колебательность однозначно, рост этих параметров требует увеличения минимального демпфирования (рис. 1.23, г, д, е). Снижение