|

|

Автогрейдер - назначение и классификация

Билет

1)

Грейдеры относятся к землеройно-транспортным машинам.Они предназначены для послойной разработки грунта с поперечным его перемещением.

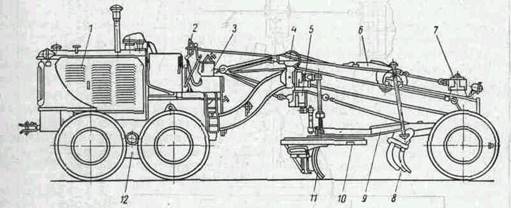

Автогрейдер - самоходная колёсная машина, предназначена для профилирования земляного полотна, возведения невысоких насыпей (до 0,6 м), перемещения и разравнивания грунтов при сооружении и ремонте грунтовых и усовершенствованных дорог, и дорожно-строительных материалов, планировки и срезки откосов, выемок и насыпей, планировки поверхности земляного дорожного полотна, аэродромных покрытий, оросительных каналов и др.. Грейдеры различаются расположением транспортеров, типами рабочего органа, ходового устройства, привода и управления.

Грейдер состоит из грейдерного оборудования и тягача. Основное рабочее оборудование - грейдерный отвал с ножами, установленный под углом к продольной оси грейдера и размещенный между передней и задней осями грейдера. При движении грейдера ножи срезают грунт и отвал сдвигает его в сторону.

Благодаря системе управления можно изменять углы установки отвала: захвата, наклона, резания, срезания откосов, а также осуществлять боковой вынос отвала, его подъем и опускание. Все это расширяет возможности грейдеров и позволяет качественно выполнять работы по профилированию и отделке дорожного полотна и других сооружений.

Кроме основного рабочего оборудования грейдеры оснащены дополнительным рабочим оборудованием: кирковщиком, бульдозерным отвалом, удлинителем, откосником и др. Кирковщик используют для рыхления грунта, бульдозерный отвал - для разравнивания грунта, засыпки траншей, распределения строительных материалов, удлинитель - для увеличения ширины захвата, откосник - для отделки кюветов, планировки откосов.

В зависимости от способа агрегатирования грейдерного оборудования и тягача грейдеры разделяют на прицепные и самоходные. Последние принято называть автогрейдерами. Грейдерное оборудование прицепного грейдера изготовляется отдельно и имеет собственную ходовую часть. Для его передвижения используют тракторы, обычно гусеничные. Грейдерное оборудование автогрейдеров объединено вместе с тягачом и образует единую конструкцию.

Основной рабочий орган Автогрейдера. — полноповоротный отвал криволинейного профиля с механическим или гидравлическим управлением, приводимым в действие от двигателя. Вспомогательный орган — кирковщик, состоящий из 7—11 зубьев, предназначенных для разрушения дорожных одежд и покрытий при ремонте дорог.

Автогрейдеры легкого типа. Предназначены для планировочных работ в легких, чаще насыпных грунтах при строительстве, обслуживании и ремонте автомобильных дорог низких категорий. Их используют также для очистки площадок и дорог от снега.

Автогрейдер ДЗ-99-1-2 отличается от базового наличием системы автоматического обеспечения «Профиль-1» заданного углового положения отвала в поперечной плоскости. Автогрейдеры, оснащенные этой системой, применяют для окончательной отделки или планировки поверхности.

Система автоматического обеспечения состоит из преобразователя угла, блока управления системой, гидрораспределителя с электрогидравлическим управлением, присоединенным к гидроцилиндру. Питание электрической схемы системы «Профиль-1» обеспечивается от аккумуляторной батареи автогрейдера. Рабочая жидкость к гидрораспределителю подводится из гидросистемы автогрейдера.

Автогрейдеры среднего типа. Предназначены для профилировки и планировки земляного полотна и насыпей, - устройства корыт и кюветов при строительстве дорог разных категорий. В строительстве используют в основном автогрейдеры ДЗ-31 и ДЗ-122. Автогрейдер ДЗ-31 заменен автогрейдером ДЗ-122. Базовой моделью является автогрейдер ДЗ-31-1 по конструктивному исполнению аналогичный автогрейдеру ДЗ-99.

Автогрейдеры тяжелого типа. Предназначены для планировочных и профилировочных работ большого объема на грунтах повышенной плотности. Их используют также для перемешивания смесей с вяжущими материалами, распределения смесей по дорожному полотну и на очистке площадок и дорог от снега.

Базовая модель тяжелого автогрейдера ДЗ-98 имеет модификации ДЗ-98-0-1, ДЗ-98-0-2 и ДЗ-98-1. Первая из них оснащена автоматической системой управления отвалом «Профиль-2», вторая - автоматической системой «Профиль-20», а третья снабжена двигателем меньшей мощности. Автогрейдер ДЗ-98-1 предназначен для планировочных работ меньших объемов.

2)

Автомобильные краны - это стреловые полноповоротные краны, смонтированные на стандартных шасси грузовых автомобилей нормальной и повышенной проходимости. Автокраны обладают довольно большой грузоподъемностью (до 40 т), высокими транспортными скоростями передвижения (до 70...80 км/ч), хорошей маневренностью и мобильностью, поэтому их применение наиболее целесообразно при значительных расстояниях между объектами с небольшими объемами строительно-монтажных и погрузочно-разгрузочных работ. В настоящее время автомобильные краны составляют более 80 % от общего парка стреловых самоходных кранов.

При использовании на строительно-монтажных работах автокраны обычно оборудуют сменными удлиненными стрелами различных модификаций, удлиненными стрелами с гуськами, башенно-стреловым оборудованием.

Каждый автокран оснащают четырьмя выносными опорами, устанавливаемыми, как правило, с помощью гидропривода. Для повышения устойчивости кранов во время работы задние мосты автомашин оборудованы гидравлическими стабилизаторами для вывешивания заднего моста при работе на выносных опорах и для блокировки рессор при работе без опор. Автокраны могут перемещаться вместе с грузом со скоростью до 5 км/ч. При движении грузоподъемность автокранов снижается примерно в 3...5 раз.

Основное силовое оборудование автокранов - двигатель автомобиля. При включении трансмиссии крановых механизмов трансмиссия автомобиля отключается.

Привод крановых механизмов может быть одномоторным (механическим) и многомоторным (дизель-электрическим и гидравлическим), подвеска стрелового оборудования - гибкой (канатной) и жесткой. Управление крановыми механизмами осуществляется из кабины оператора, расположенной на поворотной платформе, управление передвижением крана - из кабины автошасси.

В России производят автомобильные краны 2-5-й размерных групп грузоподъемностью 6,3...36 т, имеющие механический и гидравлический приводы крановых механизмов.

Краны с механическим приводом имеют гибкую подвеску стрелового оборудования, краны с гидравлическим приводом - жесткую.

Автомобильные краны второй размерной группы с механическим приводом КС-2561К и КС-2561 К-1 грузоподъемностью 6,3 т монтируют на шасси грузового автомобиля ЗИЛ-431412 или ЗИЛ-433362(4 х 2).

Рис. 1. Автомобильный кран КС-2561 К-1: а - общий вид; б - кинематическая схема

Краны состоят из неповоротной и поворотной частей, опорно-поворотного устройства и стрелового оборудования (рис. 1, а). Поворотная и неповоротная части соединены между собой роликовым опорно-поворотным устройством 13.

Неповоротная часть крана включает ходовую раму 12, жестко прикрепленную к раме автошасси 11, коробку отбора мощности, промежуточный конический редуктор, зубчатый венец опорно-поворотного устройства 13, выносные опоры 1 и стабилизирующее устройство. Поворотная часть крана состоит из поворотной платформы 2, на которой смонтированы решетчатая стрела 7, двуногая стойка 4, противовес, грузовая 5 и стреловая 3 лебедки, реверсивно-распределительный механизм, механизм поворота крана и кабина машиниста 6 с рычагами и педалями управления. Краны оснащаются жесткой решетчатой или выдвижной основной стрелой длиной 8 м в выдвинутом положении.

В комплект сменного оборудования кранов входят: удлиненная выдвижная стрела (длиной 10,4 м в выдвинутом положении) и две решетчатые удлиненные (до 12 м) стрелы - прямая и с гуском длиной 1,5 м. Изменение угла наклона стрелы осуществляется стреловой лебедкой 3 через стреловой полиспаст 8, подъем-опускание крюковой подвески 10 (груза) - грузовой лебедкой 5 через грузовой полиспаст 9. Крановые механизмы приводятся в действие от двигателя (рис. 1, б) шасси автомобиля через коробку отбора мощности 21, промежуточный редуктор 20 и реверсивно-распределительный механизм 15, который обеспечивает распределение крутящего момента между стреловой 3 и грузовой 5 лебедками и поворотным механизмом 16, их независимый раздельный привод и реверсирование. На выходном валу поворотного механизма закреплена поворотная шестерня 18, находящаяся во внутреннем зацеплении с зубчатым венцом 19 опорно-поворотного круга.

Операции подъема-опускания груза и поворота стрелы в плане могут быть совмещены. Регулирование рабочих скоростей крановых механизмов производится за счет изменения частоты вращения вала двигателя автомобиля. Лебедки снабжены индивидуальными ленточными нормально замкнутыми тормозами: автоматическим электропневмоуправлением. Механизм поворота оснащен ленточным постоянно замкнутым тормозом 17.

Краны КС-2561К и КС-2561К-1 оснащают выносными опорами с гидравлическим приводом. Питание гидродомкратов выносных опор и гидроцилиндров блокировки подвески осуществляется гидронасосом 22 с приводом от коробки мощности 21.

Техническая характеристика кранов второй размерной группы моделей V2561K и КС-2561К-1 приведена в табл. 1.

Таблица 1. Техническая характеристика кранов второй размерной группы

| Параметры | Модель КС-2561К, КС-2561 К-1 |

| Грузоподъемность, т: | |

| на выносных опорах | 6,3…0,75 |

| без выносных опор | 1,2…0,25 |

| Вылет стрелы, м | 3,3...12 |

| Тип стрелы | Решетчатая |

| Число секций стрелы | — |

| Стреловое оборудование*: | |

| основное | Н, В |

| сменное | У, УГ |

| Длина стрелы, м | 8; 10,4; 12 |

| Наибольшая высота подъема крюка при втянутой стреле, м | 8; 10,2; 13 |

| Скорость подъема груза, м/мин | 13…19,5 |

| Скорость посадки груза, м/мин | 2,2 |

| Частота вращения поворотной платформы, мин-1 | 0,084…2,65 |

| Скорость изменения вылета крюка, м/мин | |

| Скорость передвижения, км/ч: | |

| транспортная | |

| рабочая с грузом | |

| Привод кранового оборудования | Механический |

| Базовый автомобиль | ЗИЛ-431412 |

| Мощность двигателя, кВт | |

| Габаритные размеры в транспортном положении, мм | 10600 х 2500 х 3600 |

| Маcca крана с основной стрелой, кг | 8,36 (9,32) |

*Н - с невыдвижной основной стрелой; В - то же, с выдвижной; У - с невыдвижной удлиненной стрелой; УГ – то же, с гуськом.

Наибольшее распространение в России получили автомобильные краны с гидравлическим приводом исполнительных механизмов, обеспечивающим простоту управления краном, плавное бесступенчатое регулирование в широком диапазоне рабочих скоростей крановых механизмов, малые посадочные скорости грузозахватного рабочего органа, совмещение крановых операций.

Отечественные гидравлические автомобильные краны различных производителей выполнены по единой конструктивной схеме с широкой унификацией узлов и агрегатов как внутри типоразмерного ряда, так и между размерными группами (унифицированы грузовые лебедки, механизмы поворота, кабины оператора, выносные опоры, гидроцилиндры, гидронасосы, гидромоторы, гидроаппараты).

Автомобильные краны с гидравлическим приводом выпускаются 3-5-й размерных групп и оборудуются жестко подвешенными телескопическими стрелами (основное рабочее оборудование), длину которых можно изменять при рабочей нагрузке. В качестве сменного рабочего оборудования кранов применяются удлинители стрел, гуськи и башенно-стреловое оборудование, башней которого служит основная телескопическая стрела.

На краны устанавливают телескопические двухсекционные стрелы с одной выдвижной секцией, трехсекционные стрелы с двумя выдвижными секциями и четырехсекционные стрелы с тремя выдвижными секциями. Перемещение выдвижных секций стрел осуществляется с помощью длинноходовых, последовательно действующих гидроцилиндров двойного действия (ход поршня до 6 м) или с помощью гидроцилиндров и канатного полиспаста.

В качестве источника энергии рабочей жидкости на всех кранах применяют аксиально-поршневые гидронасосы.

Спецшасси

Достоинства спецшасси очевидны. На специальных шасси автомобильного типа без проблем преодолеваются многие ограничения.

Во-первых, по грузоподъемности. На спецшасси она практически не ограничена. Отдельные производители выпускают модели грузоподъемностью 1000 тонн и более. Это против 50-200 т на автокранах.

Во-вторых, в процессе проектировки конструктор в состоянии учесть все особенности каждого конкретного крана и выполнить проект с оптимальным распределением веса по осям, минимальными габаритами и т.д. Для шасси индивидуально подбирают трансмиссию, двигатель, шины, подвеску. На многоосных спецшасси может быть несколько ведущих осей, под заказ каждая ось может выполняться ведущей. При этом постоянно включенным будет лишь задний мост, остальные – по мере необходимости.

Краны на спецшасси автомобильного типа предназначены для строительно-монтажных работ, для монтажа технологического оборудования промышленных предприятий, а также для погрузочно-разгрузочных работ. Обладая высокой подвижностью и большой грузоподъемностью, эти краны не требуют монтажа при установке в рабочее положение, обеспечивают низкую посадочную скорость груза, а также большую высоту подъема крюка. Грузоподъемности кранов на спецшасси - 25, 40, 50, 63, 100 и 250 т - являются продолжением ряда грузоподъемностей автомобильных кранов. Известны зарубежные краны на спецшасси грузоподъемностью до 1000 т. Специальные многоосные шасси (от 3 до 8 осей) этих кранов отличаются от автомобильных шасси возможностью воспринимать большие нагрузки от кранового оборудования повышенной грузоподъемности. Транспортная скорость таких кранов составляет от 45 до 60 км/ч. Краны рассматриваемого типа состоящих из двух частей Пнёвмоповоротной (собственно специального шасси) и поворотной, соединенных между бой опорно-поворотным устройством обычного параметра.

3)

6 билет

1)

Драгла́йн, тянуша (англ. dragline) — одноковшовый экскаватор со сложной канатной связью. Обычно имеет полиспаст, тяговую и подъёмную лебёдки, стрелу и ковш. Длина стрелы может достигать 100 м, вместимость ковша — до 168 м³. Оборудуется, как правило, шагающим ходом, но ранее широко выпускались и на гусеничном шасси. Применяется при больших объемах земляных работ: в карьерах, в гидротехническом и мелиоративном строительстве.

Система канатов

Драглайн имеет сложную систему канатов. Рабочие узлы независимых тяговой и подъёмной лебёдок, во избежание нахлёста, должны быть в постоянном натяжении. Подъём и опускание стрелы, также осуществляется отдельным тросовым механизмом. Опрокидывание ковша происходит за счёт вспомогательного опрокидывающего (разгрузочного) троса см. рисунок.

Общие сведения и конструктивные особенности

Схема экскаватора-драглайна

Видеозапись работы драглайна

Из за маятникового раскачивания ковша на подъёмном и тяговом тросах, — драглайн является самым сложным в управлении одноковшовым экскаватором.

Гибкая подвеска ковша и легкая решётчатая стрела драглайна обеспечивает наибольший радиус, наибольшую глубину копания, а также наибольшую высоту выгрузки по сравнению с другими видами рабочего оборудования экскаваторов. Кроме того, драглайны обладают высокой производительностью. Однако гибкая подвеска ковша не обеспечивает достаточной точности копания и выгрузки. Перемещение грунта в транспортные средства драглайнами затруднительно. Поэтому выгрузка грунта или полезных ископаемых производится в отвал — откуда перегружается в транспортные средства экскаваторами типа мехлопата или погрузчиками.

Ковш драглайна подвешивается на цепях к подъемному и тяговому канатам.

Подъёмным канатом осуществляется вертикальное перемещение (подъём ковша). Тяговым канатом осуществляется подтягивания ковша к машине. При этом происходит подрезка грунта и наполнение ковша.

При одновременном натяжении тягового и подъёмного канатов увеличивается расстояние между соединительным звеном и опрокидным блоком, что вызывает натяжение разгрузочного каната, и соответственно — подъёмом передней части ковша. В таком положении ковш, наполненный грунтом поднимают из забоя и переносят (за счёт поворота платформы экскаватора) к месту разгрузки.

Для разгрузки ковша тяговый канат ослабляют. При этом ослабляется и разгрузочный канат. В результате ковш опрокидывается и грунт высыпается из него.

Драглайн способен обеспечить высокое усилие копания, при условии, что в начале хода ковш заглубится в грунт (ковш заглубляется в грунт только за счет собственной массы). Поэтому при работе на твёрдых грунтах в зоне заглубления ковша грунт разрыхляют (например, клиновым рыхлителем, входящим в комплект некоторых драглайнов, или взрывными работами) и применяют сменные ковши меньшего объема (из-за большей насыпной плотности более крепких пород).

В прошлом драглайны имели широкое распространение во всех классах и размерных группах строительных и карьерных одноковшовых экскаваторов. В настоящее время, ввиду широкого распространения гидравлических экскаваторов, драглайны представлены только в тяжелом классе экскаваторов, как правило — карьерных.

Самый большой в мире драглайн Биг Маски c объёмом ковша 168 м³ был построен в США в 1969 году.

2)

| Техническое освидетельствование кранов. |

Техническое освидетельствование (далее по тексту ТО) кранов должно проводиться согласно руководства по эксплуатации крана.

Краны в течение нормативного срока службы подвергаются частичному и полному техническому освидетельствованию. Частичное ТО проводится не реже одного раза в 12 месяцев; полное - не реже одного раза в 3 года, за исключением редко используемых кранов, которые подвергаются полному ТО не реже одного раза в 5 лет.

Техническое освидетельствование крана проводится инженерно-техническим работником по надзору за безопасной эксплуатацией грузоподъёмных кранов при участии инженерно-технического работника, ответственного за содержание грузоподъёмных кранов в исправном состоянии.

При полном ТО кран подвергается осмотру, статическому и динамическому испытаниям. При частичном ТО статическое и динамическое испытания не проводятся.

При ТО крана осматриваются и проверяются в работе его механизмы, тормоза, гидро- и электрооборудование, приборы и устройства безопасности. Проверка исправности действия ограничителя грузоподъёмности крана стрелового типа проводится с учётом его грузовой характеристики.

Кроме того, при ТО крана проверяются:

- состояние металлоконструкций крана и его сварных (клёпаных) соединений, а также кабины, лестниц, площадок и ограждений;

- состояние крюка, блоков. Детали пластинчатых крюков исследуются с применением методов неразрушающего контроля. При этом методе проверяется отсутствие трещин в нарезной части вилки пластинчатого крюка и в оси соединения крюка с вилкой или траверсой.Такая проверка должна проводиться не реже одного раза в 12 месяцев;

- фактическое расстояние между крюковой подвеской и упором при срабатывании концевого выключателя и остановки механизма подъёма;

- состояние изоляции проводов и заземления электрического крана с определением их сопротивления;

- соответствие массы противовеса и балласта ( крана стрелового типа) значениям, указанным в паспорте;

- состояние кранового пути и соответствие его требованиям Правил, проекту и руководству по эксплуатации крана;

- состояние канатов и их крепления;

- состояние освещения и сигнализации.

Статические испытания крана проводятся нагрузкой, на 25% превышающей его паспортную грузоподъёмность. Статические испытания козлового крана проводятся в положении, отвечающем наибольшему прогибу моста. Контрольный груз поднимается краном на высоту 100…200 мм и выдерживается в таком положении в течение 10 мин. Статические испытания козлового крана с консолями предусматривают испытание каждой консоли отдельно.

По истечении 10 мин груз опускается и после этого проверяется отсутствие остаточной деформации моста крана. При наличии остаточной деформации, явившейся следствием испытания крана грузом, кран не допускается к работе до выяснения причин деформации. Причины устанавливаются специализированной организацией, которая определяет возможность дальнейшей работы крана.

Статические испытания крана стрелового типа, имеющего одну или несколько грузовых характеристик, проводятся в положении, сответствующем наибольшей грузоподъёмности крана и (или) наибольшему грузовому моменту.

При статических испытаниях кранов стрелового типа стрела устанавливается относительно ходовой опорной части в положение, отвечающее наименьшей расчётной устойчивости крана, и груз поднимается на высоту 100…200 мм.

Кран считается выдержавшим статические испытания, если в течение 10 мин поднятый груз не опустился на землю, а также не будет обнаружено трещин, остаточных деформаций и других повреждений металлоконструций и механизмов.

Динамические испытания крана проводятся грузом, масса которого на 10% превышает его паспортную грузоподъёмность, и имеет целью проверку действия его механизмов и тормозов.

При динамических испытаниях кранов производятся многократные (не менее трёх раз) подъём и опускание груза, а также проверка действия всех других механизмов при совмещении рабочих движений, предусмотренных руководством по эксплуатации крана.

У крана, оборудованного двумя и более механизмами подъёма груза (краны КДЭ и КЖ), должен быть испытан каждый механизм.

Для испытания кранов специальным приспособлением владелец крана или специализированная организация должны разработать дополнительную инструкцию.

Испытания крана, имеющего несколько сменных грузозахватных органов, должны быть проведены с тем грузозахватным органом, который установлен на момент испытаний.

Владелец крана для проведения статических и динамических испытаний должен обеспечить наличие комплекта испытательных (контрольных) грузов с указанием их фактической массы.

Результаты технического освидетельствования крана записываются в паспорт машины инженерно-техническим работником по надзору за безопасной эксплуатацией грузоподъёмных кранов, проводившем ТО, с указанием срока следующего освидетельствования.

В процессе эксплуатации съёмных грузозахватных приспособлений и тары владелец должен периодически производить их осмотр в следующие сроки:

траверс, клещей и других захватов и тары – каждый месяц;

стропов (за исключением редко используемых) – каждые 10 дней;

редко используемых съёмных грузозахватных приспособлений-

-перед выдачей их в работу.

Осмотр съёмных грузозахватных приспособлений и тары производится по разработанной инструкции. Повреждённые съёмные грузозахватные приспособления изымаются из работы. Результаты осмотра съёмных грузозахватных приспособлений и тары заносятся в журнал осмотра грузозахватных приспособлений.

3)

Грузовой крюк — грузозахватный орган, применяемый в грузоподъёмной технике и других отраслях в качестве вспомогательного.

Каждый крюк должен выдерживать статическую нагрузку, превышающую его грузоподъёмную силу на 25%. Грузовые крюки снабжают предохранительными замками, предотвращающими самопроизвольное выпадение съёмного грузозахватного приспособления[1].

Общие сведения

В грузоподъёмных машинах и механизмах находят применение кованые (штампованные) и пластинчатые крюки. На кранах большой грузоподъёмности, а также для подъёма длинномерных грузов применяют двурогие крюки[1].

Допускается применение крюков без предохранительных замков [1]:

· в портальных кранах;

· в кранах, транспортирующих расплавленный металл или жидкий шлак;

· при использовании гибких грузозахватных приспособлений.

Кованые и штампованные крюки разделяют на однорогие и двурогие[1].

Устройство

Кованый крюк

Кованый однорогий крюк

Кованый двурогий крюк

Кованые крюки изготовляют, в основном, из стали 20 (ГОСТ 1050-88) или из стали 20Г (ГОСТ 4543-71). Кованые (штампованные) крюки изготовляют на дорогостоящем и громоздком кузнечно-прессовом оборудовании. Изготовление крюков литьём не нашло широкого распространения, вследствие возможного появления раковин, трещин, шлаковых и других включений, которые могут явиться причиной их поломки[1].

Кованые однорогие (штампованные) крюки (ГОСТ 6627-74) имеют грузоподъёмность[1]:

· 0,4—20 т — для машин и механизмов с ручным приводом;

· 0,32—100 т — для машин и механизмов с машинным приводом — при лёгком и среднем режимах работы машины;

· 0,25—80 т — для машин и механизмов с машинным приводом — при тяжёлом и весьма тяжёлом режимах работы машины.

Кованые двурогие (штампованные) крюки (ГОСТ 6628-73) имеют грузоподъёмность [1]:

· 8—20 т — для машин с ручным приводом;

· 5—100 т — для машин с машинным приводом — при тяжёлом и весьма тяжёлом режиме работы машины.

Пластинчатый крюк

Пластинчатый крюк

Крюки большой грузоподъёмности, в основном выполнены пластинчатыми из отдельных элементов, вырезанных из листовой стали. Для более равномерной загрузки пластин в зёве крюка закрепляют вкладыши из мягкой стали, внешняя форма которых обеспечивает укладку строповых канатов с плавными перегибами[1].

Пластинчатые крюки (ГОСТ 6619-75) выпускают следующих типов[1]:

· однорогие грузоподъёмностью 40—315 т для литейных кранов;

· двурогие грузоподъёмностью 80—320 т для кранов общего назначения.

Грузовая петля

Цельнокованая петля

Составная петля

В качестве универсальных грузозахватных устройств используют также грузовые петли, имеющие меньший вес по сравнению с крюками той же грузоподъёмности, вследствие более благоприятных условий нагружения. Однако при подвешивании грузов стропы приходится пропускать в отверстие петли[1].

Грузовые петли выполняют цельноковаными или составными из шарнирно-соединённых элементов. Грузовые петли изготовляют обычно из стали 20 (ГОСТ 1050-88). Вследствие более чёткого нагружения элементов составной петли её изготовление не требует прессового оборудования[1].

Поперечину петли следует рассматривать как криволинейную статически определимую балку, нагруженную в среднем сечении сосредоточенной нагрузкой, равной грузоподъёмной силе петли[1].

Крюковая подвеска

Одноосная подвеска кранов серии БКСМ

Крюковая подвескагусеничных кранов RDK

Крюковые подвески — это грузозахватные органы крана[2]. Они служат для соединения грузового крюка с подъёмным канатом. Конструкция крюковой подвески зависит от числа ветвей каната, числа и относительного расположения блоков, конструкции крюка и т. п.[1]

По количеству осей, на которых находятся канатные блоки, крюковые подвески бывают [2]:

· одноосные;

· двухосные;

· трёхосные (блочные).

Они состоят из двух щёк — литых или из листового металла, между которыми на осях вращаются канатные блоки. В нижней части щёк траверсой закреплён грузовой крюк[3].

Массу крюковых подвесок, при проектировании, подбирают так, чтобы они опускались без груза на крюке под действием собственной силы тяжести, вытягивая грузовой канат, на котором они подвешены[3].

По размеру различают два типа крюковых подвесок[1]:

· нормальные;

· укороченные. Имеет меньший размер по высоте, поэтому можно осуществлять подъём груза на несколько большую высоту по сравнению с нормальной подвеской. Укороченную подвеску применяют только при чётной кратности полиспаста.

Описание

Наиболее простыми крюковыми подвесками являются подвески для одного каната. В этом случае один конец каната выполнен с коушем или закреплён в конической втулке с заливкой её металлом. К втулке с проушиной прикрепляют нестандартный крюк с кольцом в хвостовой части. В тех случаях, когда масса крюка и свисающей части каната будет недостаточной для опускания крюка без груза при работе подъёмного механизма на опускание груза, крюковую подвеску снабжают специальным грузом, при этом для удобства соединения каната с крюком вводится промежуточный элемент в виде сварной цепи[1].

Недостатком таких соединений крюка и каната является вращение конца каната относительно собственной продольной оси, что вызывает вращение груза[1].

Для использования стандартного крюка в подвеске для одной ветви каната часто используют так называемый вертлюг, выполненный в виде треугольной рамы. Нижняя горизонтальная часть вертлюга имеет утолщение, в котором предусмотрено вертикальное отверстие со сферической поверхностью под гайку. Стандартный крюк фиксируется в вертлюге с помощью гайки, нижняя поверхность которой выполнена также сферической. Наличие сферических поверхностей позволяет крюку с грузом самоустанавливаться по вертикали, что исключает наличие изгибающего момента в хвостовой части крюка. Вертлюг подвешивают к канату с помощью кольца, цепи и коуша или с помощью конической втулки с проушиной[1]. Крюки при нагрузках более 30 кН выполняются вращающимися на шариковых закрытых опорах[1].

Большое применение находят крюковые подвески на нескольких ветвях грузового каната, когда усилие со стороны грузового крюка на канат передаётся через блоки[1].

Устройство

В нормальной крюковой подвеске крюк с гайкой на хвостовике с помощью упорного шарикоподшипника со сферическими шайбами опирается на траверсу, которая шарнирно закреплена в отверстиях серёг и защитных щитках. В верхней части серёг и щитков имеются отверстия, в которых неподвижно закреплена ось с опирающимися на неё посредством подшипников блоками. Шарнирное крепление траверсы в серьгах необходимо для того, чтобы крюк вместе с траверсой можно было повернуть относительно продольной горизонтальной оси траверсы, тем самым облегчая зачаливание груза. Между щитками размещают согнутый из листовой стали кожух, который предназначен для предотвращения выпадания ослабленного каната из ручья блока[1].