|

|

Устройство и принцип работы

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К практическим занятиям, курсовому и

Дипломному проектированию «Расчет автогрейдеров»

Для специальности 050729 «Строительство»

Алматы 2007

УДК 621. 878 (075.8)

Составители: Бурцев В.В., Мауленов Ж.К., Кенжебаев А.У.

Методические указания к практическим занятиям, курсовому и дипломному проектированию «Расчет автогрейдеров» для специальности 050729 «Строительство». – Алматы: КазГАСА, 2007. – 28 с.

Методические указания к практическим занятиям, курсовому и дипломному проектированию разработаны в соответствии с программой курса «Строительные машины» для студентов инженерно-строительных специальностей и содержат сведения по объему и содержанию проекта, материалы по общему расчету автогрейдера, определению нагрузок на рабочее оборудование автогрейдера и его основных технико-экономических показателей.

Библиограф. 9 назв.

Рекомендовано к изданию Научно-методическим советом Факультета общего строительства, протокол №____ от «____» ______________200__ г.

Печатается по плану издания Казахской головной архитектурно-строительной академии на 2006-2007 уч. год.

Рецензент: Кашкинбаев И.З., канд. техн. наук, ассоц. проф. КазГАСА

| Ó Казахская головная архитектурно-строительная академия, 2007 |

ОБЩИЕ УКАЗАНИЯ

Целью курсового проекта является закрепление и практическая апробация знаний, полученных при изучении курса «Строительные машины». Студентам предлагается проектирование наиболее распространенной землеройно-транспортной машины – автогрейдера с основным рабочим оборудованием грейдерным отвалом.

Задания на курсовой проект выбираются из Приложения 1. Цифры указывают порядковый номер студента в списке группы.

Курсовой проект включает пояснительную записку и графическую часть. Пояснительная записка выполняется в объеме 20-25 листов компьютерного текста на стандартной бумаге формата А 4. Графическая часть проекта включает 3-4 листа чертежей и расчетных схем, выполненных на листах ватмана формата А 1.

Пояснительная записка должна содержать введение, обоснование принятого технического решения с указанием выбранного прототипа, краткое описание конструкции, общий расчет автогрейдера, расчет прочности и надежности одного из узлов рабочего оборудования, расчет технико-экономических показателей работы машины в заданных условиях эксплуатации, список использованной литературы и оглавление. Текстовой материал пояснительной записки обязательно иллюстрируется необходимыми рисунками, схемами и таблицами, выполненными в соответствии с ЕСКД.

Графическая часть проекта должна содержать: лист 1 – общий вид машины со схемами внешних нагрузок, действующих на элементы рабочего оборудования при различных режимах работы автогрейдера, схем внешних нагрузок для определения устойчивости машины; лист 2 – конструктивная проработка одного из основных узлов рабочего оборудования автогрейдера или сборочный чертеж рабочего органа; лист 3 – сборочный чертеж одного из гидроцилиндров; лист 4 – деталировка разрабатываемого узла по согласованию с руководителем проекта.

Исходными данными для выполнения курсового проекта являются: модель базовой машины; группа грунта; коэффициент разрыхления грунта Кр; дальность транспортировки грунта S n , угол наклона (подъема) разрабатываемой поверхности Ку; вид выполняемой работы (устройство насыпей, выемок, планировочные работы). Указанные данные приводятся в задании на проектирование, которое прикладывается к пояснительной записке. Технические данные автогрейдеров приведены в Приложении 2.

Пояснительная записка и графическая часть проекта должны быть выполнены в строгом соответствии с ЕСКД, соответствующими стандартами и другими нормативными документами.

АВТОГРЕЙДЕРЫ

Общие сведения

Автогрейдер – это самоходная землеройно-транспортная машина на пневмоколесном ходу с отвальным рабочим органом, которая послойно отделяет грунт от массива и перемещает его на незначительные расстояния. Отвал размещается в средней части машины между передними и задними колесами и может устанавливаться под различными углами к трем главным осям: продольной, поперечной и вертикальной, а также выноситься в сторону, это существенно расширяет технологические возможности машины. Все современные автогрейдеры имеют гидравлическую систему управления.

С помощью автогрейдеров профилируют и планируют поверхности, возводят насыпи высотой до 0,6 м, отрывают и очищают кюветы и канавы треугольного и трапецеидального профилей, сооружают корыта для дорожных оснований, перемешивают и разравнивают грунт, щебень, гравий и вяжущие материалы, а также разрушают дорожные покрытия при ремонте дорог, расчищают от снега дороги и площади. Автогрейдером напрямую можно разрабатывать грунты I иIIкатегории, а с предварительным рыхлением – грунты до IV категории. Современные автогрейдеры имеют общую компоновочную схему, при которой двигатель и кабина расположены в задней части машины, а отвал с механизмом выноса – в середине колесной базы.

Рис. 1. Общий вид автогрейдера

Автогрейдеры классифицируют по массе машины и соответствующей ей мощности двигателя, количеству осей и типу колесной схемы ходовой части, типу системы управления и привода рабочих органов.

По массе и соответствующей ей мощности двигателя они делятся на четыре типа:

легкие – масса 9 т и мощностью двигателя 45…65 кВт;

средние – масса 10…13 т и мощностью двигателя 80…82 кВт;

тяжелые – масса 14-19 т и мощностью до 110... кВт;

особо тяжелые – 20…24 т и мощностью до 180 кВт.

Легкие автогрейдеры применяют на работах по содержанию и мелкому ремонту грунтовых дорог: срезки бугров, засыпки и разравнивания ухабов, придания земляному полотну правильного поперечного профиля, планировки обочин, очистки дорог от снега и т. п.

Средние автогрейдеры, кроме перечисленных выше работ, применяются на работах по среднему ремонту для восстановления полного профиля грунтовых и гравийно-щебеночных дорог с устройством боковых водоотводных канав, для разравнивания песка, гравия и щебня при устройстве дорожных оснований, а также для устройства насыпей из боковых резервов в легких и средних грунтах, планировки откосов и на других земляных работах в средних грунтовых условиях.

Тяжелые автогрейдеры применяются для устройства грунтовых, гравийных и щебеночных покрытий, распределения гравийных и щебеночных материалов, устройства усовершенствованных покрытий способом смещения дорожно-строительных материалов, выполнения отделочных работ, удаления снежных завалов и т. п.

Особо тяжелые – на строительстве дорог в тяжелых грунтовых условиях, при планировке аэродромов и др.

По конструктивному исполнению ходовых устройств они бывают двухосными и трехосными. Колеса передней оси у всех автогрейдеров управляемые, у тяжелых – они еще и ведущие. Особенности конструкции ходового устройства отражаются колесной формулой типа АхВхС, где А, В и С – число осей соответственно управляемых, ведущих и общее. Легкие автогрейдеры имеют колесную формулу 1х2х3 и 1х2х2, средние – 1х2х3 и 2х2х2, тяжелые и особо тяжелые 1х3х3, и 3х3х3.

С увеличением числа осей улучшаются планирующие свойства машины, Увеличение количества ведущих осей повышает тяговые возможности машины, а увеличение числа осей с управляемыми колесами – ее маневренность. Однако автогрейдеры с колесной формулой 1х3х3 и особенно 3х3х3 сложны конструктивно, дороги в изготовлении, их выпуск ограничен и не превышает 4 % от общего количества. Наиболее распространенный в строительстве трехосный автогрейдер с двумя ведущими задними осями и передней осью с управляемыми колесами имеет колесную формулу 1x2x3.

По управлению рабочим органом различают автогрейдеры с механической (обычно легкие автогрейдеры) и гидромеханической системами привода.

На современных автогрейдерах применяют только гидравлическую систему управления с объемным гидроприводом.

Главными параметрами автогрейдера являются масса машины и мощность двигателя. К основным параметрам относятся: колесная схема, скорости движения, длина В и высота Н отвала, вертикальное давление на нож, колесная база общая L1, колесная база задней тележки Lо, дорожный просвет h1, угол резания ножа β, угол срезания откосов γ, угол наклона отвала γ1, угол захвата α, боковой вынос отвала l, заглубление отвала h, колея передних Вп и задних Вз колес, габаритные размеры: длина А и высота D машины (рис. 2).

Скорости движения автогрейдера не более 4 км/ч для рабочего режима и не менее 30 км/ч для транспортного режима.

Рис. 2. Основные параметры автогрейдера и его рабочих органов

Величины основных параметров автогрейдеров и его рабочих органов приведены в таблице 1.

Таблица 1. Основные параметры автогрейдеров

| Показатели | Типы автогрейдеров | |||

| легкие | средние | тяжелые | сверх- тяжелые | |

| Масса, т | 8-10 | 12-14 | до 19 | до 24 |

| Высота отвала с ножом по хорде Н, мм, не менее | 500 - 600 | 700 - 800 | ||

| Длина отвала без удлинителя L, мм, не менее | 3000-3700 | 3600-4350 | ||

| Дорожный просвет в транспортном положении h1, мм, не менее | ||||

| Угол резания ножа отвала (пределы) β, град | 30-70 | |||

| Боковой вынос отвала относительно тяговой рамы ℓ, мм, не менее | ||||

| Заглубление отвала h, мм, не менее | ||||

| Угол для срезания откосов в обе стороны γ, град | 0-70 и более | |||

| Угол наклона отвала γ1 , град | 0-30 | |||

| Угол захвата отвала α, град | 0-90 |

Устройство и принцип работы

Автогрейдер (рис. 3) представляет собой самоходную с однодвигательным приводом машину, состоящую из следующих частей: основной рамы 1, являющейся каркасом машины и несущей все остальные узлы, тяговой рамы 6 с установленными на ней поворотным кругом и отвалом с ножом, дополнительного рабочего оборудования 8, двигателя 2, пневмоколесной ходовой части с передним 7 и задними 3 мостами, трансмиссии 4, механизмов управления, расположенных в кабине 5.

Рис. 3. Схема общей компоновки автогрейдера

Двигатель.На современных автогрейдерах применяют дизельные четырехтактные двигатели с турбонаддувом (на тяжелых, сверхтяжелых, иногда на средних) или без турбонаддува (на легких и средних). Дизели на 30 % экономичнее двигателей с искровым зажиганием и на современных тяговых и транспортных машинах большой грузоподъемности имеют исключительное применение.

Трансмиссия. На автогрейдерах применяют механические и гидромеханические трансмиссии.

Современные автогрейдеры имеют, как правило, гидромеханическую трансмиссию (рис. 4), в которой вместо муфты сцепления устанавливается гидротрансформатор, а в приводах отдельных механизмов (переднего моста, механизма поворота и выдвижения отвала) – гидрообъемную.

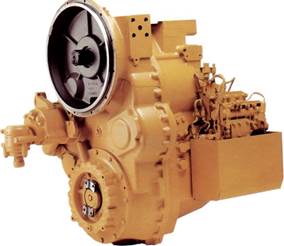

Рис. 4. Гидромеханическая коробка передач с электронным управлением

Гидромеханические трансмиссии автогрейдеров в режиме резания грунта, в условиях больших колебаниях нагрузки, позволяют достигать большую производительность, имеют меньший расход топлива, чем механическая. Они обеспечивают бесступенчатое регулирование скорости движения, сил и моментов и автоматически предохраняют детали машин от поломок при перегрузках, хорошо поддаются автоматизации.

Ходовая часть.Автогрейдеры имеют, как правило, трехосную ходовую часть с управляемой передней осью и задней тележкой, которую выполняют с балансирной подвеской и бортовыми редукторами (легкие и средние автогрейдеры) и с балансирной подвеской и раздельными ведущими мостами (тяжелые автогрейдеры).

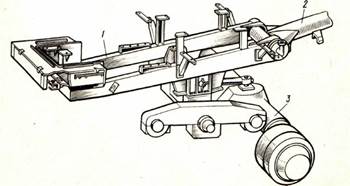

Задняя тележка с балансирной подвеской и бортовыми редукторами

(рис. 5) представляет собой четырехколесный блок, в поперечной балке которого смонтирована главная передача 1. На концах балки в подшипниках скольжения укреплены балансиры 2 с бортовыми редукторами для привода колес. Передачу для привода колес выполняют шестеренной или цепной. На ступицах 3 закрепляются колеса.

а)  б)

б)

Рис. 5. Задний мост с балансирной подвеской и бортовыми редукторами

а – с зубчатой (шестеренной) передачей, б – с цепной передачей

Задняя тележка с балансирной подвеской и раздельными ведущими мостами (см. рис. 6) применяется на тяжелых автогрейдерах.

Рис. 6. Рама автогрейдера с балансирной подвеской

1 – подмоторная рама, 2 – хребтовая балка, 3 – задний мост

Передняя управляемая ось (рис.7) автогрейдеров представляет собой балку с колесами, шарнирно закрепленными на ее концах. Основной особенностью переднего управляемого моста автогрейдера является возможность, в отдельных конструкциях, одновременного наклона и поворота обоих колес (рис. 6).

Рис. 7. Передний мост с управляемыми и наклонными колесами

Наклон управляемых колес в вертикальной плоскости улучшает курсовую устойчивость автогрейдера в режиме резания грунта, особенно при выносе отвала в сторону, зарезании кюветов, работе на косогорах и уменьшает его радиус поворота.

Остов и рабочее оборудование.Главной несущей конструкцией автогрейдера, на которой смонтированы все остальные узлы, является гнутая в вертикальной плоскости основная сварная рама 2, проходящая продольно через всю машину(см. рис.1).

С наружной стороны к стойке хребтовой балки осуществляется навеска дополнительного рабочего оборудования 3 (см. рис.1), с внутренней стороны – с помощью универсального шарового шарнира к ней присоединена тяговая рама 4 с отвалом 5. Тяговая рама шарнирно подвешена к хребтовой балке 2 основной рамы. Тяговая рама осуществляет передачу к отвалу тягового усилия от рамы машины. На современных автогрейдерах тяговую раму выполняют Т-образной или Д-образной конструкции коробчатого сечения (рис. 8). В передней части тяговая рама имеет шаровый палец 4, которым она присоединяется к стойке хребтовой балки. На тяговой раме находится механизм поворота отвала, а на поворотном круге – механизм изменения угла резания.

Основной рабочий орган – отвал 5 расположен в средней части машины между передними и задними колесами на поворотном круге 2 (рис. 8). Конструктивно он похож на бульдозерный отвал. Основу его составляет гнутый в вертикальной плоскости лист. С тыльной стороны к листу отвала в продольном направлении приварены полые ребра 6жесткости с направляющими для

ползунов кронштейнов.

Рис. 8. Тяговая рама с отвалом

Положительной особенностью автогрейдеров как машин для планировочных работ является расположение отвала в средней части машины между передними и задними колесами. Это улучшает планирующие возможности машины (рис. 9). При наезде передних колес на местные неровности (возвышения или впадины) высотой или глубиной Н вертикальное отклонение ножа отвала составит h = Н/2. Такая же неровность под задними колесами при наличии у них балансирной подвески может вообще не сказаться на положении отвала.

Рис. 9. Влияние неровностей на планирующие

способности автогрейдера

В условиях эксплуатации высотные отклонения режущей кромки отвала автогрейдера незначительные и существенно меньше, чем при консольном расположении бульдозерного отвала. Это качество позволяет планировать автогрейдером земляные поверхности с меньшим числом повторных проходок, чем при работе бульдозера.

Установка отвала в нужное для работы положение осуществляется с помощью механизма подвески тяговой рамы и механизма поворота. Благодаря шарнирной подвеске тяговая рама с помощью гидроцилиндров может быть установлена задней частью на любой высоте, а также перекошена в вертикальной плоскости, вынесена в любую сторону относительно оси основной рамы, в том числе за пределы колеи машины (см. рис. 7). Эти кинематические возможности тяговой рамы позволяют ориентировать отвал произвольно в плане и в вертикальной плоскости, включая вертикальные перекосы. С помощью механизмов управления отвал можно перемещать вверх, заглублять в грунт, устанавливать в плане на требуемый угол, разовой установкой выдвигать в любую сторону относительно тяговой рамы, изменять угол резания, а также выносить в сторону вместе с тяговой рамой и устанавливать под различными углами при необходимости разработки косогоров и кюветов, а для обработки откосов с углом до 90о.

Дополнительное оборудование.Для расширения области применения и увеличения производительности на отдельных видах работ автогрейдер может быть укомплектован, примерно, еще 20 видами сменного дополнительного оборудования. Среди них наиболее часто используют кирковщик, бульдозерный отвал, плужный снегоочиститель, устанавливаемые в передней части машины и управляемые гидроцилиндрами. При необходимости отвал дооборудуют удлинителями, специальными приставками – откосниками для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т. п.

Кирковщик применяется для рыхления плотно слежавшихся грунтов, а также для киркования гравийно-щебеночных покрытий при ремонте. Установка кирковщика на автогрейдере возможна спереди (у автогрейдеров ДЗ-98А, ДЗ-122А, ДЗ-98 и др.) и сзади (у автогрейдера ДЗ-143, САТ-140Н и др.). Наиболее эффективным является кирковщик 1, расположенный сзади автогрейдера (рис. 10), так как при кирковании зубья легче проникают в грунт и машина более устойчиво идет в процессе киркования.

Рис. 10. Кирковщик с задним расположением на автогрейдере

Рис. 10. Кирковщик с задним расположением на автогрейдере

Бульдозерный отвал устанавливают впереди. На некоторые автогрейдеры его навешивают постоянно (на автогрейдерах ДЗ-122А, ДЗ-143), иногда совмещают с кирковщиком. Отвал бульдозера обычно подвешивают на параллелограммной подвеске на передней стойке хребтовой рамы автогрейдера и управляют с помощью гидроцилиндра (рис. 11).

При использовании автогрейдеров на отделочных и планировочных работах к отвалу можно крепить удлинитель и откосник. Их к отвалу крепят болтами. Для надежности концевые их части подвешивают на цепях к хребтовой балке. Конструктивно удлинитель аналогичен отвалу. Откосник (рис. 13) состоит из двух частей: промежуточной 2 и концевой 3. Для обработки кювета или канавы треугольного сечения промежуточную часть крепят так, чтобы ее нож

являлся продолжением ножа отвала (рис.13, а).

Рис. 11. Параллелограммная навеска бульдозерного отвала

на передней стойке хребтовой рамы автогрейдера

При трапецеидальном сечении нож промежуточной части откосника устанавливают под углом к ножу отвала. Отвал же с откосником для работы устанавливают так, чтобы нож промежуточной части оказался параллельным дну кювета (рис.12, б).

Рис. 12. Схема установки откосника на отвале автогрейдера

Системы управления автогрейдерами в подавляющем большинстве гидравлические с управлением из кабины оператора. Гидропривод рабочих органов управления включает в себя управление следующими рабочими операциями: подъемом-опусканием отвала и рыхлителя (или бульдозера), боковым выносом отвала, поворотом отвала, наклоном передних колес, установкой угла резания. В большинстве случаев для управления используют открытые гидравлические схемы. Наибольшее давление в гидросистемах автогрейдеров достигает 16 МПа.

Для автоматизации основных операций управления работой отвала – поперечного профилирования и продольного планирования – созданы автоматические системы управления. Аппаратура освобождает оператора от длительного управления планировочной работой, требующей от него сосредоточенного внимания, а также повышает точность выполнения операций (рис. 13).

Рис. 13. Система RТК GРS совместно с лазерной системой Lаsеr- Zоnе

Системы дополнительно оборудуются подсистемой стабилизации заданного курса движения автогрейдера путем воздействия на рулевое колесо и подсистемой, обеспечивающей защиту двигателя от перегрузки по снижению частоты вращения коленчатого вала.

Рабочий процесс. Рабочий процесс автогрейдера включает копание грунта, его перемещение и укладку с разравниванием в земляное сооружение. При разработке грунта отвал устанавливают режущей кромкой как параллельно его поверхности, так и наклонно под углом 10 ... 15° с заглублением отвала или только его части по ширине. Угол резания составляет от 35° до 45° соответственно при разработке тяжелых и легких грунтов. При зарезании отвала в грунт одним концом угол между режущей кромкой отвала и продольной осью машины (угол захвата) принимают равным 35 ... 50°, при отделочных планировочных работах – 45 ... 90°, при копании с отводом грунта в сторону по отвалу – 60°.

В зависимости от размеров обрабатываемого участка, рельефа местности, наличия искусственных сооружений земляные работы с использованием автогрейдеров выполняют движением по круговым и челночным технологическим схемам. Так, в дорожном строительстве при длине обрабатываемого участка (захватки) 400 ... 1500 м автогрейдеры движутся по круговым технологическим схемам, а при меньших длинах – челночным способом – движением в одном направлении вперед, в обратном – задним ходом. При этом в случае очень коротких захваток (около 150 м) грунт разрабатывают только движением вперед, после чего возвращают машину на исходную позицию следующей проходки вхолостую задним ходом на повышенной скорости. При больших длинах захваток грунт разрабатывают как передним, так и задним ходом с разворотом отвала на 180° в плане на концах захватки.