|

|

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

По дисциплине Дорожно-строительные машины

| ||

|

На тему Машина для подготовительных и земельных работ

| ||

| ||

|

Отметка о зачете

Отметка о зачете

(дата)

Руководитель доцент А.М.Меньшиков

Руководитель доцент А.М.Меньшиков

(должность) (подпись) (и., о., фамилия)

(должность) (подпись) (и., о., фамилия)

(дата)

(дата)

Архангельск

Содержание

1.ОБЩАЯ ЧАСТЬ 4

1.1Назначение и область применения автогрейдера ДЗ-122.

1.2 Общее устройство машины. 5

1.3 Схема системы управления. Механизмы управления. 6

2.ГРАФИЧЕСКАЯ ЧАСТЬ.

2.1 Эскиз рабочего оборудования машины. 7

3. РАСЧЕТ СУММАРНОГО СОПРОТИВЛЕНИЯ ДВИЖЕНИЮ АВТОГРЕЙДЕРА ДЗ-122 И ПОТРЕБНОЙ МОЩНОСТИ ДВИГАТЕЛЯ.

3.1 Расчет сопротивления резанию. 8

3.2 Расчет сопротивления движению. 8

3.3 Расчет потребной мощности двигателя. 8

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ. 10

1.ОБЩАЯ ЧАСТЬ.

1.2 Назначение и область применения автогрейдера ДЗ-122.

Автогрейдер широко применяют при строительстве и содержании дорог, а также при аэродромном, промышленном, гражданском, гидротехническом, ирригационном и сельском строительстве. С помощью автогрейдера можно производить профилировочные и планировочные работы при строительстве земляных сооружений, возводить насыпи высотой до 0,6 м, планировать откосы, рыть и очищать кюветы и канавы треугольного и трапецеидального профиля, сооружать корыта для дорожных оснований, перемешивать и разравнивать грунт, щебень, гравийные и вяжущие (цемент, битум) материалы, а так же разрушать дорожные покрытия и расчищать от снега площади, улицы и дороги. Они могут разрабатывать грунты до категории II, а при предварительном рыхлении – до категории IV.

Основным рабочим органом у автогрейдера является отвал. Но, помимо отвала автогрейдер может быть укомплектован, примерно, еще 20 видами сменного дополнительного оборудования. Среди них наиболее часто используют кирковщик, бульдозерный отвал, плунжерный снегоочиститель, удлинители отвала, откосник, грейдер-элеватор и др.

1.2 Общее устройство машины.

|

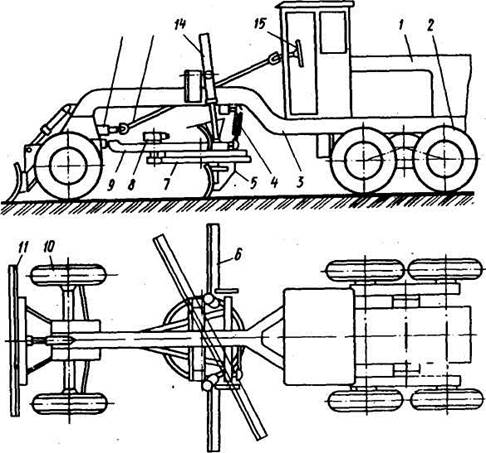

Рис. 1. Общее устройство автогрейдера ДЗ-122

1- двигатель; 2-ведущие колеса; 3-основная рама; 4-гидроцилиндр; 5- кронштейн; 6-отвал; 7-поворотный круг; 8-механизм для поворота отвала; 9-тяговая рама; 10-управляемые колеса; 11-нож; 12, 13-рулевой механизм; 14-гидроцилиндр; 15-штурвал.

Автогрейдер имеет четыре ведущих колеса 2 идва управляемых 10. привод задних колес осуществляется от двигателя 1 через муфту сцепления и систему передач, а поворот передних колес – рулевым механизмом 12, 13, приводимым в действие штурвалом 15. Положение рабочих органов изменяется системой гидравлического привода. Гидроцилиндры 14 служат для поднимания и опускания всего отвала 6 или одной его стороны. С помощью этих гидроцилиндров изменяется угол наклона отвала в вертикальной плоскости. Для выноса отвала в сторону относительно основной рамы 3 служит гидроцилиндр 4. Отвал 6 прикреплен кронштейнами 5 к поворотному кругу 7, вместе с которым имеет возможность поворачиваться относительно тяговой рамы 9. Для поворота отвала служит механизм 8, в который входят гидродвигатель, редуктор и зубчатый венец поворотного круга.

Автогрейдер ДЗ-122 оборудован отвалом 5 он является основным рабочим органом и кирковщиком 3 отвал расположен в средней части машины между передними и задними колесами. Такое расположение отвала требует увеличения длины машины .

1.3 Схема системы управления. Механизмы управления.

Рис. 2. Гидравлическая схема автогрейдера ДЗ-122:

1-масляный бак; 2,14-насосы; 3-фильтр; 4,12-трубопроводы; 5,13- гидрораспределители; 6- гидроцилиндры подъема и опускания отвала; 7-гидроцилиндр выноса тяговой рамы, 8- гидроцилиндр выноса отвала; 9- гидромотор; 10-гидроцилиндр наклона передних колес; 11- гидроцилиндр системы рулевого управления.

Гидравлическая система автогрейдера состоит из двух независимых контуров управления рабочими органами и усиления рулевого управления.

В систему управления рабочими органами входят масляный бак 1, насосы 2, 14, гидрораспределители 5, 13, трубопроводы 4, 12, фильтр 3, гидроцилиндры: подъема и опускания отвала 6, выноса тяговой рамы 7, выноса отвала 8 и наклона передних колес 10. Гидромотор 9, служит для привода механизма поворота отвала в плане. Гидроцилиндр 11 входит в систему рулевого управления.

2. ГРАФИЧЕСКАЯ ЧАСТЬ

2.1 Эскиз рабочего оборудования машины.

Рис. 3. Тяговая рама с отвалом

Конструкция автогрейдерного оборудования; отвал 1, поворотный круг 2, тяговая рама 3, шаровые пальцы 4, 5, ребра жесткости 6.

В передней части тяговая рама 3 заканчивается шаровым пальцем 4, с помощью которого крепится к стойке хребтовой балки. На другом конце рама имеет поперечную балку с шаровыми пальцами 5 по бокам для присоединения штоков гидроцилиндров подъема и опускания отвала. Снизу к тяговой раме приварены три площадки, к которым болтами прикреплены накладки для установки поворотного круга 2. С тыльной стороны к листу отвала 1 в продольном направлении приварены полые ребра 6 жесткости с направляющими для ползунов кронштейнов.

3.РАССЧЕТ СУММАРНОГО СОПРОТИВЛЕНИЯ ДВИЖЕНИЮМАШИНЫ И ПОТРЕБНОЙ МОЩНОСТИ.

3.1 Расчет сопротивления резанию.

где С - число ударов динамического плотномера, (табл. 5,[1]) С=6

hCP– средняя глубина резания, см, h=12см;

lP - длина режущей кромки отвала автогрейдера, м.  ;

;

м.

м.

d - угол резания, град, d=35°

j - угол захвата, град, j=35°

∆ - коэффициент, учитывающий высоту отвала, (табл. 7[1]) ∆=1,5

- активная сила сопротивления стружки грунта продольному сжатию,

- активная сила сопротивления стружки грунта продольному сжатию,

Н/м2 (табл. 8[1]),  Н/м2

Н/м2

F1 - поперечное сечение стружки грунта, м2,

м2

м2

g - плотность грунта, (табл.6,[1]) Н/м3, g=17,25·103 Н/м3;

j2 – угол внутреннего трения грунта, град, (табл.6,[1]) j2 =24°;

qa - объем призмы волочения грунта, м3, для автогрейдера

;

;  м3

м3

где H – высота отвала, м. (табл.11[2]), Н=0,62м.

Кn - коэффициент потери грунта, Кn =0,85…0,90, принимаю Кn =0,87

КР - коэффициент разрыхления грунта, КР =1,08…1,30, принимаю

КР =1,19

j0- угол естественного откоса грунта,° j0=27…40°

3.2 Расчет сопротивления движению автогрейдера.

Суммарное сопротивление движению складывается из сопротивления

копанию и сопротивлению перемещения базовой машины.

;

;

где G – полный вес машины, Н G=144108,9Н

f – коэффициент сопротивления передвижению, f =0,15

i – уклон пути, i =+8‰

3.3 Расчет потребной мощности двигателя.

где υ – рабочая скорость, км/ч υ=3,5км/ч;

W – суммарное сопротивление движению, Н, W=43477,2Н;

h - КПД силовой передачи, h=0,85

При работе машин максимальное преодолеваемое сопротивление движению ограничивается силой сцепления ходового оборудования с опорной поверхностью или мощностью двигателя. Поэтому необходимо произвести проверку силы сцепления по условию:

,

,

где W – суммарное сопротивление движению, Н; Тн – номинальное тяговое усилие, Н; Gсц – сцепной вес машины, Н; φсц – коэффициент сцепления ходового оборудования с опорной поверхностью, для пневмоколесного хода φсц=0,7

Условие соблюдается.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.

1.Буряк Е.С. Машины для строительства и содержания лесовозных дорог. Методическое указание к выполнению курсовой работы. – Архангельск: Изд-во АГТУ, 2003. – 32с.

2.Буряк Е.С. Дорожные машины, автомобили и тракторы: Методические указания к выполнению лабораторных работ. – Архангельск: РИО АЛТИ, 1992. – 36с.