|

|

Получение порошков.

Пермский национальный исследовательский

Политехнический университет

Аэрокосмический факультет

Кафедра “Технология, конструирование и автоматизация в специальном машиностроении”

РЕФЕРАТ

<<ПРОИЗВОДСТВО ПОРОШКОВЫХ МАТЕРИАЛОВ И КОМПОНЕНТОВ НЕМЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННХ МАТЕРИАЛОВ>>

По дисциплине ОПД.Б.3-Б:

<<ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В МАШИНОСТРОЕНИИ>>

Составил: студент группы ТКА-11 Соколов В. И. ______

Принял: преподаватель Ярушин С.Г.

_______ _______

Дата оценка

Пермь, 2012г

Способы получения порошковых материалов.

Получение порошков.

Существует несколько способов получения металлических порошков. Физические, химические и технологические свойства порошков, форма частиц зависит от способа их производства. Вот основные промышленные способы изготовления металлических порошков:

1. Механические способы.

2. Восстановление руды или окалины.

3. Электролитический метод.

4. Использование сильного тока приложенного к стержню металла в вакууме.

В промышленных условиях специальные порошки получают также осаждением, науглероживанием, термической диссоциацией летучих соединений (карбонильный метод) и другими способами.

К механическим методам получения порошков относятся: измельчение металлов или сплавов в шаровых, вибрационных и вихревых мельницах, распыление металлов и сплавов в жидком состоянии.

Шаровая мельница состоит из стального барабана 1, в который загружаются размалывающие шары (стальные, чугунные или изготовленные из твердых сплавов) и обрабатываемый материал 2. Коэффициент заполнения барабана шихтой и шарами составляет 0,4...0,5. При вращении барабана шары поднимаются в направлении этого вращения, а затем падают или скатываются вниз и дробят материал. Для облегчения размола его производят при низких температурах с введением поверхностно-активных веществ, создающих расклинивающие усилия в микротрещинах частиц. Частицы порошка, полученные размолом, имеют вид неправильных многогранников, листочков или завитков размером 0,1...3 мм.

.

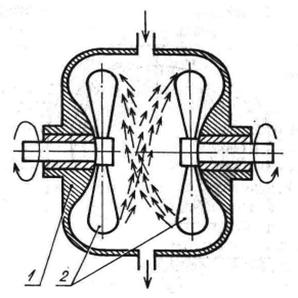

Вихревая мельница состоит из кожуха 1, в котором с частотой 3000 об/мин вращаются в противоположных направлениях пропеллеры 2. Материал, загруженный в бункер, захватывается воздушными потоками и дробится при соударении частиц на более мелкие частицы. Процесс протекает более интенсивно, чем в шаровых мельницах. Получающиеся частицы порошка размером 50...200 мкм имеют тарельчатую форму.

Работа вибромельницы основана на воздействии на измельчаемый материал стальных шаров и цилиндров при совершении барабаном круговых колебаний высокой частоты. Процесс отличается большой производительностью и применяется для производства тонких порошков из малопластичных материалов (твердых сплавов, оксидов металлов и др.).

Вибрационная мельница: 1 — электродвигатель; 2 — эластичная муфта; 3 — вал с дебалансом; 4 — барабан; 5 — пружины.

Недостатками механических методов получения порошков является загрязнение продуктами истирания шаров и барабана, их высокая стоимость и относительно низкая производительность процессов.

Центробежное распыление расплава. Большое промышленное применение получили две принципиальные схемы центробежного распыления, имеющие множество различных вариантов. В соответствии с первой из них расплав распыляется в момент его формирования на торце вращающегося электрода действием электрической дуги, электронного луча, струи плазмы и других источников энергии. По первому из этих вариантов электрическая дуга, горящая между неплавящимся (нерасходуемым) и вращающимся (расходуемым) электродами, оплавляет торец второго из них. Так как частота вращения расходуемого электрода высока (от 2000 до 20000 мин), образовавшаяся на торце пленка расплава толщиной 10— 30 мкм под действием центробежных сил перемещается к его периферии и срывается с его кромки в виде частиц-капель.

По второй принципиальной схеме расплавление металла производят автономно, вне зоны распыления.

Существуют так называемые бесконтактные методы распыления расплава с использованием мощных импульсов тока, пропускаемых по твердому или жидкому проводнику, или электромагнитных полей, воздействующих на расплав.

Распыление потоком энергоносителя.Этот способ имеет высокую производительность и небольшие затраты.Процесс распыления: газ под большим давлением подается через сопла, располагающиеся вокруг сопла с расплавом. В результате взаимодействия струя металла распыляется на капли которые охлаждаются во время полета.

Метод грануляции состоит в том, что расплавленный металл льют в жидкость. Частицы порошка, полученного этим способом, имеют размер 0,05...0,35 мм и форму, близкую к сферической. Одним из физико-химических методов получения порошков является восстановление оксидов и других соединений металлов.

Восстановление в газовой фазе эффективно для получения нанопорошков тугоплавких и переходных металлов и проводится водородом или газообразными водородсодержащими соединениями при температуре до 230 ºС. Достоинствами метода являются низкое содержание примесей и узкое распределение частиц порошков по размерам. Этот же метод, но с восстановлением металла из твердой фазы, применяют для получения металлических катализаторов. При этом пористый материал (силикагель, цеолит и т. д.) пропитывается истинным или коллоидным раствором гидроксида или другого соединения требуемого металла; затем пропитанный пористый носитель сушат и прокаливают в токе водорода для восстановления осажденных частиц до металла. В результате в порах носителя образуются каталитически активные мелкие металлические частицы. Нагреванием композита гидроксида никеля и ортокремневой кислоты при температуре 450—750 ºС в токе водорода получают стабилизированные наночастицы Ni размером от 5—10 нм (при температуре 550 ºС) до 15—25 нм (при температуре 750 ºС).

Восстановление металлов в жидкой фазе проводится при температуре до 130 ºС в водных и до 230 ºС в неводных средах, и, по существу, является получением коллоидных наночастиц. В качестве восстановителей в этом случае применяют гидразин, тетрагидробораты щелочных металлов, азотоводородные и боразотоводородные соединения, гипофосфит, цитрат натрия, формальдегид, гидрохинон, ментол, спирты и др. вещества. Для предотвращения агломерации нанопорошков в жидкую среду вводят защитные коллоиды и стабилизаторы (желатин, крахмал, поливиниловый спирт, пиридин, фенантролин и др.). Размер получаемых коллоидных наночастиц не превышает 10—15 нм.