|

|

Выбор рационального способа восстановления детали

Таблица 2.5

| № и наименование дефекта | Возможные способы восстановления по критериям | Принятый способ восстановления | ||||

| Применимости | Износостойкости | Выносливости | Долговечности | Экономичности | ||

| Износ отв-я под наружное кольцо наружного подшипника | Постановка втулки вибродуговая наплавка | 0,90 0,70 | 0,90 0,60 | 0,81 0,42 | 97,5 | Постановка втулки |

| Износ отв-я под наружное кольцо наружн подшипника | Постановка втулки, вибро- дуговая наплав-ка | 0,90 0,70 | 0,90 0,60 | 0,81 0,42 | 97,5 | Постановка втулки |

| Износ шейки под шестерню | Осталивание, вибро-дуговая наплавка | 0.56 0,70 | 0,54 0,60 | 0,42 0,42 | 0,7 97,5 | Вибродуговая наплавка |

Таблица дефектов.

Таблица 2.6

| Обозначения по эскизу | Наименование дефектов | Способы устранения дефектов | Размер мм. | Заключение | ||

| Но- мин. | Допуст. без ремонта | Допуст. для ремонта | ||||

| Износ отверстия под наружное кольцо наружного подшипника | Пробка  или нутрометр индикаторы 50-100мм. или нутрометр индикаторы 50-100мм.

|  63,979 63,979

| Более  63,979 63,979

| Ремонтировать, постановка втулки, вибродуговая наплавка | ||

| Износ отверстия под наружное кольцо внутреннего подшипника | Пробка  или нутромер индик. 50-100 мм или нутромер индик. 50-100 мм

|  81,979 81,979

| Более  81,979 81,979

| Ремонтировать, постановка втулки, вибродуговая наплавка | ||

| Износ шейки под шестерню | Скоба  Или индикаторная скоба Или индикаторная скоба

|

| Менее

| Ремонтировать, хромирование, осталивание или виброду-говая наплавка |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

2.5.1 Сколы и трещины рабочих поверхностей ступицы. При данном дефекте ступица бракуется, так как при восстановлении нельзя добиться необходимых форм и физико-механических свойств.

2.5.2 Износ отверстия под наружное кольцо внутреннего подшипника. Данный дефект устраняется постановкой дополнительной втулки (дополнительных ремонтных деталей - ДРД). Втулка запрессовывается в изношенное место посадки подшипника, затем втулка растачивается под рабочий размер подшипника, т.к. этот способ имеет большие критерии износостойкости, выносливости, долговечности, чем при вибродуговой наплавке, дорогостоящей, но ремонтная деталь является ответственной, то ей необходимы эти критерии в больших значениях.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

2.5.3 Износ отверстия под наружное кольцо наружного подшипника. Данный дефект устраняется постановкой втулки (ДРД).

2.5.4 Износ шейки под шестерню  Данный дефект устраняется вибродуговой наплавкой. Этот способ наплавки является разновидностью дуговой наплавки металлическим электродом.

Данный дефект устраняется вибродуговой наплавкой. Этот способ наплавки является разновидностью дуговой наплавки металлическим электродом.

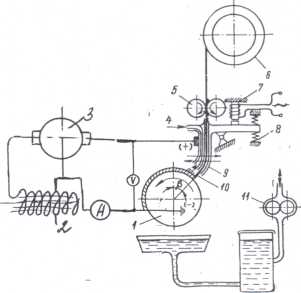

Процесс, наплавки осуществляется:

1. Деталь закрепляется в патроне токарного станка

2. Электромагнитное поле

3. Источник тока

4. Канал подачи охлаждающей жидкости

5. Механизм подачи проволоки

6. Кассета с проволокой

7. Вибратор электромагнитный

8. Вибратор электромагнитный

9. Мундштук

10. Электродная проволока

11. Насос для подачи СОЖ

Электрокинематическая схема.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Деталь, подлежащая наплавке, устанавливается в патроне или в центрах токарного станка. На суппорте станка монтируется наплавочная головка, состоящая из механизма подачи проволоки с кассетой, электромагнитного вибратора с мундштуком. Вибратор создает колебания конца электрода с частотой 110 Гц и амплитудой колебания до 4 мм, обеспечивая размыкание и замыкание сварочной цепи. При периодическом замыкании электродной проволоки и детали происходит перенос металла с электрода на деталь.

Электроснабжение установки осуществляется от источника тока. В зону наплавки при помощи насоса из бака подается охлаждающая жидкость (4...6% - ный раствор кальцинированной соды в воде), которая защищает металл от окисления.

Преимущества способа: небольшой нагрев деталей, не влияющий на нагрев деталей; высокая производительность процесса;

возможность получать наплавленный слой без пор и трещин; минимальная деформация детали, которая не превышает полей

допусков посадочных мест. Основной недостаток - снижение

усталостной прочности деталей после наплавки на 30...40%.

Высокое качество наплавки получают при токе обратной

полярности ("+" на электроде," -" на детали), шаге наплавке 2,3...2,8 мм/об и угле подвода проволоки к детали 15...30°. Скорость подачи электродной

проволоки не должна превышать 1,65 м/мин, а скорость наплавки - 0,5...0,65 м/мин.

Структура и твердость наплавленного слоя зависят от химического состава электродной проволоки и количества охлаждающей жидкости. При наплавке используем проволоку Нп-80 (содержание углерода 0,75...0,85 %, в результате чего получаем валик с высокой твердостью (до 55 HRC).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

2.6 Экономическое обоснование выбранного способа устранения дефекта.

Вибродуговая наплавка используется как для восстановления шейки  так и для восстановления прилегающих торцев, т.к. этот способ наиболее рационален. Этот процесс восстановления высоко производителен, что позволяет обрабатывать большое количество деталей в смену. При чем на восстановление уходит небольшая часть материальных затрат - расходы на электроэнергию и электродную проволоку.

так и для восстановления прилегающих торцев, т.к. этот способ наиболее рационален. Этот процесс восстановления высоко производителен, что позволяет обрабатывать большое количество деталей в смену. При чем на восстановление уходит небольшая часть материальных затрат - расходы на электроэнергию и электродную проволоку.

2.7 Схема устранение дефекта

Таблица устранения дефектов

Таблица 3.

| Дефект | Способ устранения | Номер операции | Наименование и содержание | Установочная база |

| Скол рабочих поверхностей и трещин | - | - | Ступица с данным дефектом бракуется | - |

| Износ отверстия под наружное кольцо внутреннего подшипника | Постановка втулки | Слесарная. Изготовление заготовки втулки (обрезка трубы с заданной длиной). Токарная – развертывание втулки. Снятие фаски. Расточка изношенного диаметра под втулку. Нарезка на обработанной поверхности винтовой канавки. Напрессовка втулки в ремонтированное отверстие. Раскатывание втулки Обработка фаски. | ||

| Износ отверстия под наружное кольцо наружного подшипника | Постановка втулки | Слесарная Изготовление втулки. Токарная-развертывание втулки. Снятие фаски Расточка изношенного диаметра под втулку. Нарезка обработанной поверхности винтовой канавки. Напрессовка втулки в ремонтированное отверстие. Раскатывание втулки. Обработка фаски | ||

| Износ шейки | Вибродуговая наплавка | Шлифовальная. Шлифовать по ремонтный размер. Вибродуговая наплавка. Подготовить деталь и наплавить шейку. Шлифовать под номинальный размер шейку. Мойка. Промыть деталь. |

2.8 План технических карт

Таблица технических карт

| Номер операции | Наименование и содержание работ | Оборудование | Приспособление | Инструмент | |

| Рабочий | Измерительный | ||||

| Слесарная. Отрезать трубу в размер трубки. | Токарно- винторез. станок 1К62 | Трехкулачков-ый патрон с центрами | Отрезной резец | Штанген-циркуль ГОСТ166-80 | |

Токарная. Развертывание  втулки. Расточка наружного втулки. Расточка наружного  . Снятие фаски. . Снятие фаски.

| Токарно- винторезный станок 1К62 | Трехкулачков-ый патрон с центрами | развертка, фасонный резец | Штанген-циркуль ГОСТ166-80 | |

Расточка изношенного  под втулку. Расточить винтовую канавку. под втулку. Расточить винтовую канавку.

| Токарно- винторезный станок 1К62 | Планшайба | расточной резец для нарезки винтовой канавки | пробка | |

| Запрессовка. Напрессовка втулки в отверстие детали | Слесарный стол | Оправка молоток | |||

Токарная.

Раскатывание

внутреннего

втулки.

Обработка

фаски. втулки.

Обработка

фаски.

| Токарно- винторезный станок 1К62 | Трехкулачко-вый патрон, планшайба | раскатная головка, фасонный резец для обработки фаски | нутромер индикаторный 50-100 установ. для настройки нутромера | |

| Шлифовальная. Шлифовать шейку. | Кругло- шлифовальный станок ЗБ151 | Оправка, центра | Шлифовальный круг ПП 600x40x305 25К8А | Индикаторная скоба установ. для настройки скобы | |

| Наплавка. Наплавить шейку вибро дуговой наплавкой. | Переоборудованный Токарно-винторезный станок 1К62 | Наплавочная головка УАНЖ-5 Выпрямитель ВСА-600/300 | Штанген-циркуль ГОСТ166-80 | ||

| Шлифовальная. Шлифовать шейку. | Кругло- шлифовальный станок ЗБ151 | Оправка, центра | Шлифовальный круг ПП 600x40x305 25К8А | Скоба

| |

| Мойка. Промыть деталь | Ванна с содовым раствором | Подвеска для мойки деталей |

2.8.1 Разработка технологического процесса ремонта детали

Установление последовательности операций, выбор оборудования и измерительного инструмента, приспособлений, расчет режимов резания и норм времени, выбор разряда рабочих.

Припуском называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой стали. Припуски делятся на общие и межоперационные (промежуточные). Общий – припуск снимаемый в течении всего процесса обработки данной поверхности. Межоперационный – припуск, который удаляется при выполнении отдельной операции.

Исходные данные:

Дефект – износ отверстия под наружное кольцо наружного подшипника;

диаметр номинальный -  = 63, 949 мм

= 63, 949 мм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

= 63,99 мм

= 63,99 мм

Операции по восстановлению:

1. растачивание (придание отверстию правильной формы)

2. напрессовка втулки произвольной толщины 3 мм, для ее входа в ремонтируемое отверстие

3. растачивание втулки под требуемый ремонтный размер ее толщины 0,013 мм

4. раскатывание втулки толщиной 0,013 мм под номинальный размер ремонтируемого отверстия.

Расчетная толщина втулки:

, мм

, мм

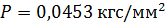

Р = 0,0453 кгс/мм2, удельное контактное давление

d = 63, 949 мм

n =

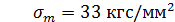

где: [  , допускаемые напряжение;

, допускаемые напряжение;

, предел текучести материала втулки;

, предел текучести материала втулки;

n =  =

=

=

=  = 0, 013

= 0, 013

Материал втулки 40Г

Переходы

Таблица 5

| Номер | Переходы | Припуски 2 Zmin | Размер до обработки | Размер после обработки |

| Растачивание (придание отверстию правильной формы) с d = 63,99 до 64,99 | 1,00 |

|

| |

| Напрессовка втулки произвольной толщины Змм, для ее входа в ремонтируемое отверстие' с d = 63,99 до d=60,99 |

|

| ||

| Растачивание втулки под требуемый расчетный размер ее толщины равный 0,013мм с d = 60,99 до d=62,915 | 1,925 |

|

| |

| Раскатывание втулки толщиной 0,014мм под номинальный размер ремонтируемого отверстия с d=62,915 до d=62,949 | 0,02 |

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Расчет режимов обработки:

1. Расчет режимов при растачивании (придание отверстию правильной формы)t =

где: D – диаметр обработки, мм

d – диаметр после обработки, мм

t =  = 0,5 мм

= 0,5 мм

Подачу выбираем по справочнику S= 0,2 мм/об.

Теоретическая скорость резания с учетом глубины резания и подачи:

30 м/мин ( для резцов из быстрорежущей стали Р18)

30 м/мин ( для резцов из быстрорежущей стали Р18)

0,7 – для КЧ 35-10;

0,7 – для КЧ 35-10;

– зависящий от стойкости инструмента

– зависящий от стойкости инструмента

– для продольного точения

– для продольного точения

- для стойкости Т = 50 мин.

- для стойкости Т = 50 мин.

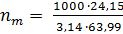

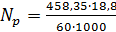

Теоретическое число оборотов шпинделя станка

- скорость резания, м/мин;

- скорость резания, м/мин;

– диаметр обрабатываемой заготовки, мм;

– диаметр обрабатываемой заготовки, мм;

Теоретическое число оборотов шпинделя следует сравнить с паспортом станка и принять к ближайшему расчетному.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

= 120 об/мин

= 120 об/мин

Корректируя по паспорту станка фактическое число оборотов

100 об/мин.

100 об/мин.

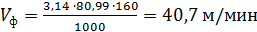

Фактическая скорость резания

(4)

(4)

= 20,1 м/мин

= 20,1 м/мин

где:  – фактическое число оборотов, принятое по паспорту станка

– фактическое число оборотов, принятое по паспорту станка

Усилие резанию

(5)

(5)

где:  – коэффициент, характеризующий обрабатываемый материал

– коэффициент, характеризующий обрабатываемый материал

t – глубина резания, мм

S – подача, мм/об

К – коэффициент, зависящий от предела прочности обрабатываемого материала

, Н/

, Н/  , К = 8,9

, К = 8,9

(H)

(H)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

(6)

(6)

квт/ч (7)

квт/ч (7)

Мощность электродвигателя станка равно 14 квт

Определяем штучное время

(8)

(8)

где:  основное время, мин

основное время, мин

вспомогательное время, мин

вспомогательное время, мин

прибавочное время, мин

прибавочное время, мин

Расчет основного времени

= 1,3 мин

= 1,3 мин

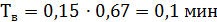

Вспомогательное время 15% от

Прибавочное время

= 5 – 3 % от (

= 5 – 3 % от (  +

+  )

)

Штучное время при растачивании отверстия

2. Расчет режимов резания при запрессовки

Подачу выбираем по справочнику:

S = 0,8 мм/об

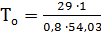

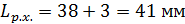

Расчетная длина обработки:

y = 2…6

= 29 мм (11)

= 29 мм (11)

Определение усилия запрессовки

F = f · π · d · L · p (кгс)

d = 63,949 мм – номинальный диаметр отверстия

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

P = 0,0453 кгс/  - удельное контактное давление сжатия

- удельное контактное давление сжатия

Расчет основного времени

= 0,67 мин.

= 0,67 мин.

Вспомогательное время 15% от

Прибавочное время

Штучное время при запрессовке

Расчет режимов при растачивании втулки под требуемый

t =

Подачу выбираем по справочнику S = 0,1 мм/об

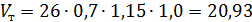

Теоретически скорость резания с учетом глубины резания и подачи  = 49 м/мин ( для резцов из быстрорежущей стали Р18)

= 49 м/мин ( для резцов из быстрорежущей стали Р18)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

= 1,25

= 1,25

= 1,15 - зависящий от стойкости инструмента

= 1,15 - зависящий от стойкости инструмента

- для продольного точения

- для продольного точения

- (Т = 50 мин)

- (Т = 50 мин)

Теоретическое число оборотов шпинделя

=

=  = 310 об/мин

= 310 об/мин

Теоретическое число оборотов шпинделя следует сравнить с паспортом станка. Принимаем

= 31 об/мин

= 31 об/мин

Фактическая скорость резания

Усилие резанию

Мощность затрачиваемая на точение, с учетом КПД станка (

= 0,26 квт

= 0,26 квт

Мощность электродвигателя станка 14 квт

Расчет основного времени

Штучное время при растачивании отверстия

4. После проведенных операций производится раскатывание втулки толщиной 0,014 мм под номинальный размер ремонтируемого отверстия с d = 63,915 до d = 63,949 мм

Дефект № 2

Износ отверстия под наружное кольцо внутреннего подшипника

Диаметр номинальный: 81,961 мм; диаметр изношенный

Операция по восстановлению:

1) растачивание (придание отверстию правильной формы)

2) напрессовка втулки S = 3 мм, для ее входа ремонтируем отверстие

3) растачивание втулки под требуемый ремонтный размер ее толщины 0,017 мм

4) раскатывание втулки толщиной 0,017 мм под номинальный размер ремонтируемого отверстия.

Расчетная толщина втулки:

мм

мм

, удельное контактное давление

, удельное контактное давление

где:  - допустимые напряжение

- допустимые напряжение

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

- предел текучести материала втулки

- предел текучести материала втулки

Материал втулки: сталь 40Г

Переходы

Таблица 5.2

| Номер | Переходы | Припуски 2 Zmin | Размер до обработки | Размер после обработки |

| Растачивание (придание отверстию правильной формы) с d = 81,99 до d= 83,99 | 81,99 | 83,99 | ||

| Напрессовка втулки произвольной толщины 3мм, для ее входа в ремонтируемое отверстие с d = 83,99 до d= 80,99 | 83,99 | 80,99 | ||

| Растачивание втулки под требуемы расчетный размер ее толщины равный 0,017мм С d=80,99 до d=80,29 | 0,7 | 80,99 | 80,29 | |

| Раскатывание втулки толщиной 0,017мм под номинальный размер ремонтируемого отверстия с d=81,951 до d=81,961 | 0,01 | 81,951 | 81,961 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

1.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Глубина резания:

= 1 мм

= 1 мм

Подачу выбираем по справочнику S = 0,5 мм/об.

Теоретическая скорость резания с учетом глубины резания и подачи:

(для резцов из быстрорежущей стали Р18)

(для резцов из быстрорежущей стали Р18)

м/мин

м/мин

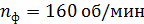

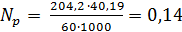

Фактическое число оборотов

Корректирую по паспорту фактическое число оборотов

Фактическая скорость резания

Усилие резанию

Мощность, затрачиваемая на точение с учетом КПД станка  ст. 0,7)

ст. 0,7)

= 0,14 квт/ч

= 0,14 квт/ч

Мощность электродвигателя станка равна 14 квт

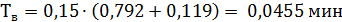

Расчет основного времени

= 1,266 мин

= 1,266 мин

Вспомогательное время

мин

мин

Прибавочное время

Штучное время на растачивание отверстия

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Подачу выбираем по справочнику:

S = 0,6 мм/об

Расчетная длина обработки:

Определение усилия запрессовки:

f = 0,10 – коэффициент трения

π = 3,14

d = 81,961 мм – номинальный диаметр отверстия

L = 41 мм – длина резания

Р = 0,0453 кгс/

Расчет основного времени:

мин

мин

Вспомогательное время:

мин

мин

Прибавочное время:

Штучное время при запрессовке

0,717 + 0,107 + 0,0412 = 0,865 мин

0,717 + 0,107 + 0,0412 = 0,865 мин

3. Расчет режимов при растачивании (придание отверстию правильной формы)

t =

Подачу выбираем по справочнику S = 0,3 об/мин

Теоретическая скорость резания с учетом глубины резания и подачи

Теоретическое число оборотов шпинделя станка

d - диаметр обрабатываемой детали

π – 3,14

Корректируя по паспорту станка фактическое число оборотов:

Фактическая скорость резания:

Усилие резанию:

Мощность, затрачиваемая на точение с учетом КПД станка (  ст 0,7)

ст 0,7)

Мощность электродвигателя станка равно 14 квт

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Прибавочное время:

Штучное время при растачивании отверстия

4. После проведенных операций производится раскатывание втулки толщиной 0,017 мм под номинальный размер ремонтируемого отверстия с d = 81,715 до d = 81,961 мм

Переходы

Таблица 5.3

| Номер | Переходы | Припуски 2 Zmin | Размер до обработки | Размер после обработки |

| Шлифовать шейку перед наплавкой с d = 104,77 до d = 104,57 | 0,02 |

|

| |

| Наплавка вибродуговая с d = 104,57 до d = 105,841 |

|

| ||

| Шлифование после наплавки с d = 105,841 до d = 104,841 |

|

|

Исходные данные:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

износ  мм;

мм;

Расчет припусков:

(на сторону) – для предварительной обработки шлифованием. Минимальный диаметр составит:

(на сторону) – для предварительной обработки шлифованием. Минимальный диаметр составит:

- черновое, для обдирки наружной наплавной корки;

- черновое, для обдирки наружной наплавной корки;

- чистовое, для обработки до размера по чертрежу.

- чистовое, для обработки до размера по чертрежу.

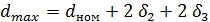

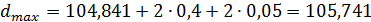

Диаметр наплавленной детали составит

,мм

,мм

, мм

, мм

Толщина наплавленного слоя:

, мм

, мм

т.к толщину слоя трудно обеспечить с точностью до сотых долей мм, принимаем H = 0,6 мм, тогда уточняем

Расчет режимов обработки.

Шлифование перед наплавкой

Основное время  определяем по формуле:

определяем по формуле:

где: Lp – ход стола, мм

Z – припуск на шлифование, Z=0,02 мм;

– частота вращения детали

– частота вращения детали

- продольная подача, мм/об;

- продольная подача, мм/об;

- поперечная подача,

- поперечная подача,  мм/ход стола;

мм/ход стола;

– коэффициент, учитывающий износ круга и шлифования, к = 1,2 – черновое шлифование.

– коэффициент, учитывающий износ круга и шлифования, к = 1,2 – черновое шлифование.

Ход стола определяется по формуле:

, мм

, мм

где: B – ширина шлифовального круга ПП600х40х305

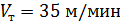

Частота вращения детали  определяется по формуле:

определяется по формуле:

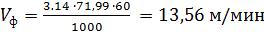

, об/мин

, об/мин

- скорость вращения изделия, м/мин

- скорость вращения изделия, м/мин

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

[Л-3, с.119, табл. 86]

[Л-3, с.119, табл. 86]

Продольная подача  определяется по формуле:

определяется по формуле:

, мм/об

, мм/об

(по паспорту станка)

(по паспорту станка)

мин.

мин.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

[Л-3, с.128, табл. 90]

[Л-3, с.128, табл. 90]

[Л-3, с.123, табл. 91]

[Л-3, с.123, табл. 91]

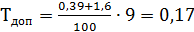

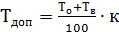

Дополнительное время  определяется по формуле:

определяется по формуле:

, мин

, мин

где: к = 9% [Л-3, с.43, табл. 7]

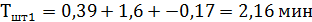

Штучное время  определяется по формуле:

определяется по формуле:

, мин

, мин

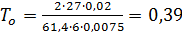

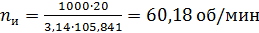

Вибродуговая наплавка.

Основное время  определяется по формуле:

определяется по формуле:

, мин

, мин

где: Z – длина наплавки, мм

n – число оборотов детали, об/мин n = 40

– число слоев наплавки

– число слоев наплавки

мин

мин

Вспомогательное время  определяется по формуле:

определяется по формуле:

, мин

, мин

где:  - вспомогательное время, связанное с изделием, на установку и снятие детали

- вспомогательное время, связанное с изделием, на установку и снятие детали

- вспомогательное время, связанное с переходом, мин

- вспомогательное время, связанное с переходом, мин

- вспомогательное время, связанное с оборотом детали

- вспомогательное время, связанное с оборотом детали

Дополнительное время  определяется по формуле

определяется по формуле

где:  = 12% - процент дополнительного времени

= 12% - процент дополнительного времени

мин

мин

Штучное время  определяется по формуле:

определяется по формуле:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

где: Lp = 17 мм

мин

мин

Вспомогательное время  определяется по формуле:

определяется по формуле:

мин

мин

Дополнительное время  определяется по формуле:

определяется по формуле:

мин

мин

Штучное время  определяется по формуле:

определяется по формуле:

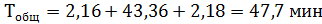

Общее время на восстановление детали определяется по формуле:

Расчет трудоемкости работ  определяется по формуле, чел/час

определяется по формуле, чел/час

где: t – трудоемкость на единицу продукции, чел/час

t = 1,85 чел/час (5, приложение)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

n = 2

N = 2050 шт (по заданию)

- маршрутный коэффициент ремонта

- маршрутный коэффициент ремонта

Расчет явочного количества рабочих  определяется по формуле:

определяется по формуле:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

- фонд времени действительного рабочего, час

- фонд времени действительного рабочего, час

[2,с. 163]

[2,с. 163]

Данный участок будет работать в одну смену

Количество оборудования  рассчитывается по формуле, шт

рассчитывается по формуле, шт

– фонд действительного времени оборудования

– фонд действительного времени оборудования

[5с. 15]

[5с. 15]

Таблица оборудования сварочно-наплавочного участка

Табель оборудования

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Наименование | Модель | Краткая техническая характерист. | Количество | Установленная мощность, кВт | Габаритные размеры | Занимаемая площадь | ||

| Ед | Общ | Ед | Общ | |||||

| Круглошлиф. станок | 3-15-1 | 7,0 | 7,0 | 2260x50 | 3,32 | 3,32 | ||

| Токарно-винторезный станок | 1A616 | 2135х225 | 2,26 | 2,26 | ||||

| Переоборудованный ток/винт. станок для вибродуговой наплавки | 1К62 | 2522х1166 | 2,94 | 2,94 | ||||

| Стеллажи для деталей | 400х500 | 0,2 | 0,4 | |||||

| Стол для электросварочных работ | 500х600 | 0,3 | 0,3 | |||||

| Сварочный одн-вый выпрямитель | 450х450 | 0,2 | 0,2 | |||||

| Ванна с холодной водой для промывки деталей | 1600х1500 | 2,4 | 2,4 | |||||

| Раковина для мытья рук | 500х400 | 0,2 | 0,2 | |||||

| Ящик для песка | 450х300 | 0,13 | 0,13 | |||||

| Ларь для обтирочных материалов | 929 сб | 800х400 | 0,32 | 0,32 | ||||

| Стол для газосварочных работ | 800х700 | 0,56 | 0,56 | |||||

| Ларь для отходов | 932 сб | 800х700 | 0,56 | 0,56 | ||||

| Итого: | 16,71 |

3. Экономическая часть

3.1 Расчет годовой трудоемкости работ на участке, чел/час

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов.

|