|

|

Расчет технологической схемы в целом

Г.М.Вольдман

РАСЧЕТ БАЛАНСОВ ПО ЦЕННОМУ КОМПОНЕНТУ

В ТЕХНОЛОГИЧЕСКИХ СХЕМАХ

Учебно-методическое

пособие

Москва, 2001

ББК

Вольдман Г.М. Расчет балансов по ценному компоненту в технологических схемах. – М.: МИТХТ, 40 с.

Рассматриваются методы расчета потоков ценного компонента в сложных технологических схемах. Описана последовательность расчета схем с различной структурой методом "от операции к операции" и универсальные методы расчета технологической схемы в целом с одновременным определением количества ценного компонента на всех операциях, ориентированные на применение компьютера.

Предназначено для студентов, обучающихся по направлению бакалавриата и магистратуры 551600 – Материаловедение и технология новых материалов и по направлению подготовки дипломированных специалистов 651700 – Материаловедение, технологии материалов и покрытий. Может быть полезно студентам других направлений подготовки.

Утверждено Библиотечно-издательской комиссией МИТХТ

в качестве учебно-методического пособия

ББК

© МИТХТ им. М.В.Ломоносова, 2001

ОГЛАВЛЕНИЕ

Введение............................................................................................................................................... 5

1. Расчет методом "от операции к операции"............................................................................. 6

2. Расчет технологической схемы в целом................................................................................ 22

3. Расчет с помощью программы на языке BASIC................................................................... 27

4. Расчет с помощью табличного процессора EXCEL............................................................. 28

5. Библиографический список...................................................................................................... 30

Приложения....................................................................................................................................... 31

ПРИЛОЖЕНИЕ 1.......................................................................................................................... 31

ПРИЛОЖЕНИЕ 2.......................................................................................................................... 34

ПРИЛОЖЕНИЕ 3.......................................................................................................................... 37

Введение

Извлечение ценного компонента из исходного материала (сырья) в конечный продукт является одним из важнейших, а при высокой стоимости этого компонента часто решающим критерием выбора технологической схемы.

Исходными данными для расчета извлечения ценного компонента в схеме и распределения его между различными материалами служат пооперационные балансы (т.е. сведения о доле ценного компонента, переходящей в различные материалы, выходящие с данной операции, и в неучтенные потери) и производительность по ценному компоненту в исходном материале или конечном продукте. Возможны два метода расчета - "от операции к операции", при использовании которого количества ценного компонента на каждой из операций и в выходящих с нее материалах определяются последовательно, начиная от исходного материала (расчет "сверху вниз") или от конечного продукта (расчет "снизу вверх"), и метод расчета технологической схемы в целом с одновременным определением количества ценного компонента на всех операциях. Для расчета по первому методу достаточно использовать микрокалькулятор, второй метод ориентирован на применение компьютера. Ниже рассмотрены оба метода.

1. Расчет методом "от операции к операции"

Последовательность расчета распределения ценного компонента методом "от операции к операции" определяется структурой технологической схемы. Классификация схем и порядок их расчета методом "от операции к операции" подробно описаны в монографии [1].

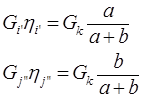

Извлечение ценного компонента в конечный продукт и его распределение по операциям технологической схемы методом "от операции к операции" рассчитываются наиболее просто в случае схем, имеющих структуру, показанную на рис. 1 (подобные схемы называют линейными). Если пооперационные извлечения (т.е. доли ценного компонента от его общего количества, поступившего на соответствующую операцию, переходящие в целевой продукт операции - материал, переходящий на следующую операцию или - на последней операции схемы - конечный продукт технологии) равны h1; h2; h3; ...; hn , то извлечение из исходного материала в конечный продукт h1×h2×h3×... hn ; количество ценного компонента на операции i, в зависимости от того, задана производительность по исходному сырью или по конечному продукту, определяется по формулам

или

Не вызывает затруднений расчет технологической схемы производства двух или более конечных продуктов из одного исходного материала (рис. 2); подобную схему можно рассматривать как сочетание нескольких линейных. Если производительность задана по исходному материалу, определяют количество ценного компонента на операции j, после которой схема разветвляется:

| |||

|

| |||

|

а затем количества ценного компонента, поступающего в каждую из ветвей:

и в конечные продукты:

В целом для схемы получаем:

Если же производительность задана по конечным продуктам, то Gj и затем Gисх рассчитывают по формулам

,

,

Также к сочетанию линейных сводится технологическая схема, в которой для производства одного продукта используют два или более вида исходных материалов, содержащих один и тот же ценный компонент, причем эти материалы перерабатывают вначале по раздельным технологическим цепочкам, а далее полученные промежуточные продукты объединяют в заданном соотношении (рис. 3). Расчет возможен при заданной производительности как по конечному продукту, так и по одному из исходных материалов.

В первом случае вначале рассчитывают количество ценного компонента на операции, на которой объединяются промежуточные продукты переработки различных исходных материалов:

| |||

|

Затем, зная соотношение количеств ценного компонента в промпродуктах, поступающих на эту операцию

,

,

находят эти количества

и определяют GA , GB и hS :

,

,  ,

,

.

.

Во втором случае, если, например, производительность задана по исходному материалу А:

,

,

,

,

,

,

,

,

.

.

Несколько сложнее расчет технологической схемы с замкнутым разветвлением (рис. 4), на одной из операций которой образуются два или более промпродуктов, перерабатываемых раздельно с последующим объединением получаемых веществ.

| |||

|

Затруднения не возникают, если производительность задана по исходному материалу: количества ценного компонента рассчитывают последовательно от первой до заключительной операции:

,

,

,

,  ,

,

,

,

,

,

.

.

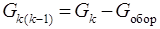

Однако обратная последовательность расчета невозможна, так как нельзя перейти от Gm к Gk+phk+p и Gl+qhl+q . Поэтому, если задана производительность по конечному продукту, необходимо вначале определить Gисх с помощью соотношения

и далее выполнить расчет в прямой последовательности.

В случае схем с многочисленными и сложными замкнутыми разветвлениями более эффективным может оказаться расчет в два этапа, на первом из которых задаются условной производительностью по исходному компоненту Gисх усл иопределяют количества ценного компонента Gi усл , а на втором - количества Gi , соответствующие реальной производительности по конечному продукту Gкон :

.

.

В отличие от технологических схем с замкнутыми разветвлениями, в схемах с возвратами, подобных показанной на рис. 5, количество ценного компонента на каждой операции можно рассчитать только начиная от конечного продукта:

| |||

|

| |||

|

,

,  , ... ,

, ... ,

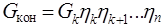

Для операции, с которой выходит оборотный продукт, рассчитывают количество ценного компонента в материале, поступающем на операцию, и в оборотном продукте:

,

,

а для операции, на которую поступает оборотный продукт, определяют суммарное количество ценного компонента и количество его в материале, поступающем с предыдущей операции:

,

,  .

.

Далее

,

,  , ... ,

, ... ,

и

.

.

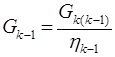

Если производительность задана по исходному материалу, расчет количества ценного компонента на каждой операции приходится выполнять в два этапа: вначале задаться условной производительностью по конечному продукту и рассчитать количества ценного компонента на операциях и в исходном материале, соответствующие этой условной производительности, и суммарное извлечение по схеме, а затем рассчитать реальные количества ценного компонента по формуле

.

.

Наиболее сложен расчет разветвленных технологических схем (подобных показанной на рис. 6), чаще всего встречающихся в реальном производстве. Расчет таких схем выполняется по блокам операций с введением дополнительных неизвестных (потоков ценного компонента в отдельных узлах схемы), причем алгоритм расчета определяется структурой конкретной схемы. В подобных случаях более целесообразно использовать метод расчета технологической схемы в целом.

| |||

|

Расчет технологической схемы в целом

Метод расчета технологической схемы в целом заключается в составлении и решении системы уравнений, в которых неизвестными являются потоки ценного компонента. Этот метод универсален - он не зависит от структуры технологической схемы. При расчете многооперационных схем число неизвестных и соответственно уравнений может быть очень большим, что делает расчет вручную слишком трудоемким. Однако использование компьютеров позволяет рассчитывать технологические схемы с любым числом операций.

Сущность метода рассмотрим на примере условной схемы переработки молибденитового концентрата, включающей возгонку триоксида молибдена и гидрометаллургическую переработку остатка от возгонки (рис. 7).

Примем, что пооперационные балансы молибдена характеризуются следующими цифрами:

1) грануляция и обжиг в кипящем слое: в пыль и в огарок переходит соответственно 0,2 и 0,8 количества молибдена, поступающего на операцию;

2) возгонка: в остатке от возгонки 0,3, в возгонах 0,7 количества молибдена;

3) выщелачивание: в растворе 0,98, в отвалах выщелачивания 0,02;

4) очистка от тяжелых металлов: в сульфидном кеке 0,05, в очищенном растворе 0,95;

5) нейтрализация: в кислом маточном растворе 0,01, в кристаллах тетрамолибдата аммония 0,99;

6) перекристаллизация: в маточном растворе 0,1, в кристаллах парамолибдата аммония (конечный продукт) 0,9.

Зададимся производительностью по молибдену в конечном продукте 1000 т/год.

Обозначим потоки молибдена (т.е. количества его в различных материалах), т/год, неизвестными х1; х2;...; х12; х13 в соответствии с рис. 7.

| |||

|

Для определения неизвестных составим систему, состоящую их уравнений трех типов.

1. Уравнение, в котором задана производительность:

х13=1000.

2. Уравнения, в которых использованы соотношения между потоками. Это могут быть непосредственно содержащиеся в исходных данных сведения о доле ценного компонента от количества, поступающего на операцию, переходящей в каждый из продуктов этой операции, например:

х2 = 0,2 (х1 + х2),

х3 = 0,8 (х1 + х2),

х4 = 0,3 х3 ,

х5 = 0,7 х3 ,

или вытекающие из этих сведений соотношения между потоками, выходящими с одной и той же операции, например:

х3 = 4 х2 ,

х5 = 7/3 х4 .

Кроме того, возможно использование соотношения между потоками, относящимися к разным операциям схемы. Дело в том, что в реальных технологических схемах количества ценного компонента в тех или иных материалах (особенно в выводимых из схемы) часто задают как долю от количества ценного компонента в исходном материале или конечном продукте. Так, например, исходные данные могли бы содержать следующее указание: "Потери молибдена с остатком выщелачивания составляют в среднем 0,6% от количества, поступающего с молибденитовым концентратом"; соответствующее уравнение имело бы вид

х7 = 0,006 х1 .

Следует отметить, что в тех случаях, когда вместо данных, относящихся к потокам одной и той же операции, заданы соотношения между потоками разных операций, расчет методом "от операции к операции" невозможен.

3. Уравнения, отражающие равенство количества ценного компонента, поступающего на операцию, количеству, выходящему с нее:

х2 + х3 = х1 + х2 , или х3 = х1 ;

х4 + х5 = х3 ,

х6 + х7 = х4 ,

х8 + х9 = х6 + х12 и т.д.

Легко убедиться, что общее число уравнений всех типов, которые можно составить, во много раз превышает число неизвестных, хотя система должна иметь единственное решение и соответственно число уравнений должно быть равно числу неизвестных. Причина, очевидно, состоит в том, что большая часть уравнений представляет собой линейные комбинации других; например, из

х2 = 0,2 (х1 + х2),

х3 = 0,8 (х1 + х2)

следует

х2 + х3 = х1 + х2 , или х3 = х1 ;

х3 : х2 = 0,8 : 0,2, или х3 = 4х2 .

В то же время решение возможно только при условии, что при числе уравнений, равном числу неизвестных, все уравнения линейно независимы. Поэтому после составления системы уравнений необходим тщательный контроль отсутствия в ней линейно зависимых (дублирующих) уравнений.

По-видимому, дублирования уравнений проще всего избежать, используя в системе, кроме уравнения, задающего производительность, только соотношения между количеством ценного компонента в потоке, выходящем с операции, и количеством, поступающим на эту операцию. Для схемы, показанной на рис. 7, можно составить, например, следующую систему уравнений для определения потоков ценного компонента при производительности по конечному продукту, равной 1000:

1. х2 = 0,2 (х1 + х2), или х2 = 0,25 х1;

2. х3 = 0,8 (х1 + х2);

3. х4 = 0,3 х3;

4. х5 = 0,7 х3;

5. х6 = 0,98 х4;

6. х7 = 0,02 х4;

7. х8 = 0,05 (х6 + х12);

8. х9 = 0,95 (х6 + х12);

9. х10 = 0,01 х9;

10. х11 = 0,99 х9;

11. х12 = 0,1 (х5 + х11);

12. х13 = 0,9 (х5 + х11);

13. х13 = 1000.

Подобную систему уравнений можно довольно легко решить вручную, путем последовательной подстановки, сокращения переменных при вычитании одних уравнений из других и т.д. Однако если число неизвестных очень велико (а в реальных схемах число потоков может достигать многих десятков и даже сотен), возрастает трудоемкость расчетов и вероятность ошибок. В подобных случаях для сокращения числа уравнений можно рекомендовать обозначать неизвестными не количества ценного компонента в каждом из потоков, а суммарные количества, поступающие на операции схемы; при этом, очевидно, число уравнений на 1 больше числа операций. Например, для той же схемы (рис. 7) получаем:

1. y1 = G исх + 0,2 y1 , или 0,8 y1 = G исх ;

2. y2 = 0,8 y1 ;

3. y3 = 0,3 y2 ;

4. y4 = 0,98 y3 + 0,1 y6;

5. y5 = 0,95 y4 ;

6. y6 = 0,7 y2 + 0,99 y5;

7. G исх = 0,9 y6 .

После решения подобной системы уравнений расчет количества ценного компонента в каждом из потоков не вызывает затруднений.

Однако наиболее эффективным способом преодоления трудностей расчета сложных технологических схем является использование компьютеров.

В отличие от человека, выбирающего для каждой конкретной системы уравнений наиболее рациональный путь решения, в программах для цифровых вычислительных машин можно использовать только универсальные, единые для всех систем линейных уравнений способы вычисления. Среди таких способов наиболее распространены метод Гаусса с выбором главного элемента столбца или строки и метод обращения матрицы [2].

До начала вычислений необходимо ввести исходные данные: при использовании метода Гаусса - расширенную матрицу коэффициентов системы линейных уравнений (значения коэффициентов при неизвестных и свободные члены каждого из уравнений):

| a1,1 | a1,2 | ... | a1,n | a1,n +1 |

| a2,1 | a2,2 | ... | a2,n | a2,n +1 |

| ... | ... | ... | ... | ... |

| an -1,1 | an -1,2 | ... | an -1,n | an -1,n +1 |

| an,1 | an,2 | ... | an,n | an,n +1 |

а при использовании метода обращения матрицы - отдельно квадратную матрицу коэффициентов и вектор-столбец свободных членов:

| a1,1 | a1,2 | ... | a1,n | a1,n +1 | |

| a2,1 | a2,2 | ... | a2,n | a2,n +1 | |

| ... | ... | ... | ... | ... | |

| an -1,1 | an -1,2 | ... | an -1,n | an -1,n +1 | |

| an,1 | an,2 | ... | an,n | an,n +1 |

Для составления матрицы коэффициентов члены уравнений, содержащие неизвестные, необходимо расположить слева от знака равенства в порядке возрастания индекса неизвестного, оставив справа только свободные члены; отсутствующие неизвестные вносят в уравнения с коэффициентами, равными нулю. После этого можно приступить к вводу матрицы коэффициентов.

Однако применительно к системе уравнений, получаемой при описании распределения ценного компонента по потокам технологической схемы, этот способ нерационален, так как подавляющая часть коэффициентов равна нулю. Например, при вводе коэффициентов составленной ранее системы из 13 уравнений первые две строки должны быть записаны в следующем виде:

- 0,25 х1 + 1 х2 + 0 х3 + 0 х4 + 0 х5 + 0 х6 + 0 х7 + 0 х8 + 0 х9 + + 0 х10 + 0 х11 + 0 х12 + 0 х13 = 0;

- 0,8 х1 - 0,8 х2 + 1 х3 + 0 х4 + 0 х5 + 0 х6 + 0 х7 + 0 х8 + 0 х9 + + 0 х10 + 0 х11 + 0 х12 + 0 х13 = 0,

а первые две строки расширенной матрицы коэффициентов соответственно

| -0,25 | |||||||||||||

| -0,8 | -0,8 |

При большом числе неизвестных количество вводимых нулей становится громадным: например, при 40 неизвестных расширенная матрица состоит из 40 ´ 41 = 1640 коэффициентов, из которых более 1500 будут равны нулю. Очевидно, что ввод подобной матрицы настолько трудоемок и неизбежно сопровождается таким количеством ошибок, что превращается в сложную задачу.

Это затруднение устраняется, если ввод матрицы осуществлять в два этапа: сначала заполнить всю матрицу нулями (эта операция выполняется очень легко), а затем ввести ненулевые коэффициенты, заменяя ими нули.

Ниже описан расчет балансов по ценному компоненту методом Гаусса с помощью программы на языке BASIC и методом обращения матрицы с помощью табличного процессора EXCEL [3, 4].