|

|

Основные параметры операции осевой обработки

| Инстру- мент | П а р а м е т р ы | ||||||||||||||

| D | Zu | L | JT | Ra | t | S | hз | T | n | V | τ0 | Ρ0 | Μк | Νе | |

| мм | - | мм | - | мкм | мм | мм/об | мм | мин | 1/мин | м/ мин | мин | кГ | кГм | кВт | |

| cверло | 0,2 | 0,5 | 9,27 | 2,44 | 6,5 | 0,82 | |||||||||

| зенкер | 25,5 | 12,5 | 0,75 | 0,4 | 0,6 | 13,9 | 0,78 | 46,4 | 0,85 | 0,15 | |||||

| развертка | 6,3 | 0,25 | 1,1 | 0,3 | 3,6 | 1,42 | 1,2 | 0,054 |

3.8. Назначение подач S.

3.8.1 Сверление Ø 24 Н14.

Согласно с.266 /1/ условия сверления (рис.3.1) определяют 2-ю группу подач. Поэтому для 2-й группы подач по табл.64 /1/ с.267 выбираем табличную подачу

ST1 = 0,33 мм/об.

Поправочные коэффициенты Ki, (i = 1-5) для корректировки ST1 выбираем из табл.65 /1/ с.267 и записываем в табл.3.2.

Таблица 3. 2

Поправочные коэффициенты Ki и Ksj на подачи

| Усл. обработки | Длина отверст. | Жесткость | Материал ин-та | Вид отверстия | Материал заготовки | Ksj |

| Ин. \ Кi | KI | K2 | K3 | K4 | K5 | Ks |

| Сверло | I | I | I | I | 0,75 | 0,75 |

| Зенкер | I | I | I | I | 0,32 | 0,32 |

| Развертка | I | I | I | I | I | 1,0 |

3.8.2. Зенкерование Ø 25,5 Н12.

Согласно с.276 /1/ условия зенкерования определяют 2-ю группу подач. Поэтому для 2-й группы по табл.73 /1/ с.276 выбираем табличную подачу

ST2 = 1,5 мм/об.

Поправочные коэффициенты Ki , (i = 1-5) для корректировки ST2 выбираем из табл.73 /1/ с.277 и заносим в табл.3.2.

3.8.3 Развертывание Ø 26 Н9.

Согласно с.285 /1/ условия развертывания определяют 1-ю группу подач. Поэтому для 1-й группы из табл.86 /1/ с.285 выбираем рекомендуемую табличную подачу

ST3 = 1,2 мм/об.

Поправочные коэффициенты Ki для корректировки ST3 выбираем из табл.86 /1/ с.285 и заносим в табл.3.2.

Подсчитаем соответствующие полные поправочные коэффициенты Ksj и занесем их в последнюю графу табл.3.2.

Найдем значения скорректированных подач.

S1 = ST1 · KS1 = 0,33 · 0,75 = 0,25 мм/об.

S2 = 1,5 · 0,32 = 0,48 мм/об.

S3 = 1,2 · 1,0 = 1,2 мм/об.

Выполним корректировку рассчитанных подач по набору подач Sст станка. Определим знаменатель геометрического ряда подач станка

φs=

Рассчитанные стандартные значения подач приведены в таблице 3.3.

Таблица 3.3.

Ряды подач S и частот n сверлильного станка 2Н135

| S | 0,100 | 0,200 | 0,400 | 0,790 | 1,56 | - |

| 0,141 | 0,280 | 0,560 | 1,100 | - | - | |

| n | ||||||

Согласно табл.3.3 рассчитанные подачи корректируются до следующих станочных значений

S1 = 0,25 Þ 0,2 мм/об.;

S2 = 0,48 Þ 0,4 мм/об.;

S3 = 1,2 Þ 1,1 мм/об.

Полученные значения подач Sj заносим в табл.3.1.

3.9. Выбор стойкости инструментов Т.

Рекомендуемые значения допустимого износа hз и стойкости Т осевых инструментов выбираем соответственно из табл.19 /1/ с.228 и табл.20 /1/ с.229 и заносим в сводную табл. 3.1.

3.10. Назначение скоростей резания V.

3.10.1. Сверление Ø 24.

Согласно табл.68 /1/ с.271 для условий сверления (рис.3.1, табл.3.1) рекомендуется табличная скорость резания

VT1 = 12 м/мин.

Поправочные коэффициенты Кi, (i = 1-7) на VT1 выбираем из табл.69 /1/ с.272 и заносим в табл.3.4.

Таблица 3. 4

Поправочные коэффициенты Ki и Kvj на скорость резания

| Условия обработки | Матер. заготовки | Матер. инструмен. | Вид отвер. | СОЖ | Стойкость | Длина отв. | Корка | Кvj |

| ин. \ Кi | KI | K2 | K3 | K4 | K5 | K6 | K7 | Kv |

| Сверло | I | I | 0,9 | I | I | I | I | 0,9 |

| Зенкер | I | I | I | I | I | I | I | 1,0 |

| Развертка | 2,5 | I | I | I | I | I | I | 2,5 |

3.10.2. Зенкерование Ø 25,5.

Согласно табл.80 /1/ с.280 для условий зенкерования (рис.3.1, табл.3.1) рекомендуется табличная скорость резания

VT2 = 18 м/мин.

Поправочные коэффициенты Кi на VT2 выбираем из табл.8.1 /1/, с.281 и заносим в табл.3.4.

3.10.3 Развертывание Ø 26.

Для условий развертывания (табл.3.1,рис.3.1) табл.93 /1/, с.288 рекомендует табличную скорость

VT3 = 1,6 м/мин.

Поправочные коэффициенты Кi на VT3 выбираем из табл.94 /1/, с.289 и заносим в табл. 3.4.

Определяем полные поправочные коэффициенты Кvj и заносим их в последнюю графу табл. 3.4.

Найдем значения скорректированных скоростей резания

V1 = VT1 · Kv1 = 12· 0,9 = 10,8 м/мин.;

V2 = 18 · 1,0 = 18 м/мин.;

V3 = 1,6 · 2,5 = 4 м/мин.

3.11 Расчет частоты вращения инструмента n.

Для осевой обработки

n = 103 V/ (pD), 1/мин,

где D – диаметр инструмента, мм.

Расчетные значения n должны быть скорректированы по nст.

Рассчитаем знаменатель геометрического ряда частот вращения шпинделя־

φn=

Стандартный ряд ncт для этих условий приведен в табл. 3.3.

Выполним расчет и корректировку частот вращения для каждого инструмента.

n1 = 318,5 ·  = 143 Þ 123 I/мин.;

= 143 Þ 123 I/мин.;

n2 = 318,5 ·  = 225 Þ 173 I/мин.;

= 225 Þ 173 I/мин.;

n3 = 318,5 ·  =49 Þ 44 I/мин.

=49 Þ 44 I/мин.

Рассчитаем фактические скорости резания

V1 = 0,00314 · 24 · 123 = 9,27 м/мин.;

V2 = 0,00314 · 25,5 · 173 = 13,9 м/мин.;

V3 = 0,00314 · 26 · 44 = 3,6 м/мин.

Выбранные значения ncт и соответствующие им Vj заносим в

в табл. 3.1.

3.12 Расчет основного времени t0.

Формулы для расчета t0 при различных видах осевой обработки приведены на с . 611 /5/.

τ0=

Значения величин врезания L1 и перебега L2 приведены в табл.3 /5/, с.620. В нашем случае согласно табл.3.1. и рис.3.1, получим

t01 =  = 2,44 мин.;

= 2,44 мин.;

t02 =  = 0,78 мин.;

= 0,78 мин.;

t03 =  = 1,42 мин.

= 1,42 мин.

Значения t0j заносим в табл. 3.1.

3.13 . Расчет осевого усилия Р0

3.13.1 Сверление Ø 24.

Согласно с.277 /2/

Р01 = Ср Dq Sу Кр

Согласно табл.32 /2/, с.281

Ср = 143; q = 1,0; у= 0,7

Согласно табл.9 /2/, с.264

Кр=Кмр=

окончательно имеем

Р01 = 143 · 241,0 · 0,20,7 · 0,85 = 946 кГ.

3.13.2 Зенкерование Ø 25,5.

Согласно с.277 /2/ Р02 = Ср tх Sy Кр

Согласно табл.32 /2/, с.281

Р02 = 140 · 0,751,2 · 0,40,65 · 0,85 = 46,4 кГ

3.13.3. Развертывание Ø 26.

По аналогии с зенкерованием

Р03 = 140 · 0,251,2 · 1,10,65 · 0,85 = 24 кГ

3.14 Расчет крутящего момента Мк.

3.14.1. Сверление Ø 24.

Согласно с.277 /2/ Мк1 = См Dq Sу Км.

Согласно табл.32 /2/, с.281

Мк1 = 0,041 · 242,0 · 0,20,7 · 0,85 = 6,5 кГм.

3.14.2. Зенкерование Ø 25,5.

Согласно с.277 /2/

Мк2 = См Dq tх Sу Км

Согласно табл.32 /2/, с.281

Мк2 = 0,106 · 25,51,0 · 0,750,9 · 0,40,8 · 0,85 = 0,85 кГм.

3.14.3. Развертывание Ø 26.

Ввиду отсутствия эмпирической зависимости для Мк3 составим приближенное выражение, используя формулу Рz при точении

Мк3

где z – число зубьев развертки, z = 8.

Согласно табл. 22 /2/, с.273

Ср = 204; х = 1,0; у = 0,75

окончательно получим

Мкз

3.15. Расчет мощности резания.

Согласно с.280 /2/ эффективная мощность резания

Ne = Мк · n/975, кВт.

Последовательно определим значения Nej для каждого инструмента

Ne1 =  = 0,82 кВт < 4 кВт = Ncт.

= 0,82 кВт < 4 кВт = Ncт.

Ne2 =  = 0,15

= 0,15

Ne3 =  = 0,084

= 0,084

Полученные значения Р0j , Mkj и Nej заносим в табл.3.1.

4. НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ ДЛЯ ФРЕЗЕРНЫХ

ОПЕРАЦИЙ

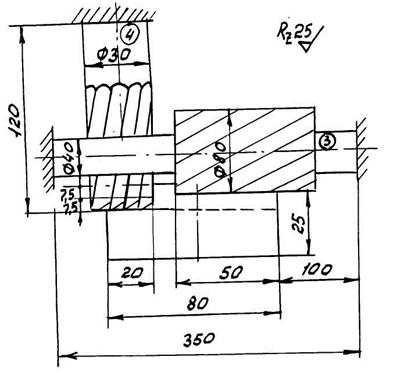

Рассмотрим операцию фрезерования, включающую наиболее распространенные переходы: торцевое фрезерование, прорезку канавок, фрезерование уступа цилиндрической фрезой и фрезерование уступа концевой фрезой (рис.4.1).

4.1. Анализ исходных данных.

4.1.1. Заготовка

Плита, предварительно обработанная из коррозионностойкой, жаростойкой и жаропрочной стали 12Х18Н9Т. Термическая обработка: закалка, sв = 540 – 610 Мпа, НВ = 143 –175.

4.1.2. Деталь

Согласно рис.4.1 заготовку необходимо отфрезеровать поверху в размер 35, обработать уступы концевой и цилиндрическими фрезами и прорезать паз 15х15 трехсторонней дисковой фрезой.

4.1.3. Выполняемые переходы

Операция чернового фрезерования (Rz = 80) включает следующие

последовательно выполненные переходы:

1) обработка поверху торцевой фрезой Æ 100, L=160, t=5, B=80;

2) прорезка канавки 3-х сторонней дисковой фрезой Æ 80, L=80,

t=15, B=15.

3) обработка уступа 10х50 цилиндрической фрезой Æ 80, L=160,

t=10, B=50.

4) обработка уступа 20х15 концевой фрезой Æ 30, L=135, t=20,

B=15.

4.1.4. Приспособление

Заготовка базируется по 3-м обработанным поверхностям в приспособление с пневматическим поджимом сбоку (тиски).

|

|

|

|

|

Рис. 4.1. Операции фрезерования.

4.1.5. Оборудование. В качестве оборудования согласно

табл.40 /2/, с.54 выбран горизонтально-фрезерный широко-универсальный станок мод. 6Р82Ш, имеющий следующие

параметры:

1) число частот горизонтального шпинделя zпr = 18;

2) пределы частот горизонтального шпинделя

nr = 31,5 – 1600 I/мин.

3) число частот вертикального шпинделя Znв = 11;

4) пределы частот вертикального шпинделя

nв = 50 – 1600 I/мин.;

5) пределы продольных и поперечных подач

Sм = 25 – 1250 мм/мин.;

6) мощность станка N=7,5 квт.

4.2. Выбор числа ходов.

Поскольку припуски невысокие каждый переход выполняем за один ход, т.е. tj = hj. Исключение составляет 4-я фреза которая выполняет 2 хода с В = 7,5 мм.

4.3. Выбор материала режущей части инструмента.

Согласно табл.13 /1/, с.56 для чернового фрезерования сталей Х гр. рекомендуется твердый сплав Т5К12.

4.4. Выбор конструкции и геометрии инструмента.

Согласно с.223 /1/ и с.174 /2/ выбираем стандартную конструк-

цию и геометрию фрез с числом зубьев соответственно:

z1 = 10, z2 = 8, z3 = 10, z4 = 6.

Выбор СОЖ.

Согласно табл.24 /1/, с.233 при черновом фрезеровании сталей Х гр. рекомендуется 5-10% раствор Аквол-10М.

4.6. Назначение глубины фрезерования t.

Согласно рис.4.1 фрезы работают со следующими глубинами резания (см. также приложение на с.392 /1/):

t1 = 5; t2 = 15; t3 = 10; t4 = 20.

Значения tj заносим в сводную табл. 4.4.

4.7. Назначение подач S.

4.7.1. Торцовая фреза.

Согласно табл.110 /1/, с.303 для Х группы сталей при Dф1 = 100, t1 =5 и твердосплавном инструменте подача на зуб составит

ST1 = 0,1 мм/зуб

Поправочные коэффициенты Кi (i = 1 - 4) для корректировки SТ1 выбираем из табл.107 /1/, с.298, табл.108 /1/, с.299, учитывающих вылет фрез и способ их крепления, табл.114 /1/, с.305 и записываем в табл.4.1.

4.7.2. Дисковая фреза.

Согласно табл.112 /1/ с.304 для Х группы сталей при Dф < 100 и t=15

SТ2 = 0,11 мм/зуб

Таблица 4.1

Поправочные коэффициенты Ki и Ksj на подачи

| Условия обработки | Технолог. условия | Материал инструмента | Вид фрезерования | RZ | Ksj |

| ин. \ Кi | KI | K2 | K3 | K4 | Ks |

| Ø 1 | 0,85 | 0,85 | |||

| Ø 2 | 0,85 | 0,66 | 0,56 | ||

| Ø 3 | 1,2 | 0,85 | 1,02 | ||

| Ø4 | 0,9 | 0,85 | 0,35 | 0,26 |

Поправочные коэффициенты Кi для корректировки ST2 выбираем из табл.107 /1/, с.298, табл.108 /1/, с.299, табл.109 /1/, с.302 и заносим в табл.4.1.

4.7.3. Цилиндрическая фреза.

Согласно табл.113 /1/, с.305 для сталей Х группы и t = 10

ST3 = 0,13 мм/зуб

Поправочные коэффициенты Кi для корректировки ST3 выбираем из табл.107 /1/, с.298, табл.108 /1/, с.299 табл.114 /1/, с.305 и заносим в табл.4.1.

4.7.4. Концевая фреза.

Согласно табл.111 /1/, с.303 для сталей Х группы, Dф = 30 и t = 20 рекомендуется табличная подача на зуб

ST4 = 0,08 мм/зуб

Поправочные коэффициенты Кi для корректировки SТ4 выбираем из табл.107 /1/, с.298, табл.108 /1/, с.299, табл.109 /1/, с.302, табл. 114 /1/, с.305 и записываем в табл.4.1.

Определяем полные поправочные коэффициенты

Кsj =

и заносим их в последнюю графу табл.4.1.

Найдем значения скорректированных подач

Szj = STj · Ksj

Sz1 = 0,1 · 0,85 = 0,085 мм/зуб

Sz2 = 0,11 · 1,56 = 0,062 мм/зуб

Sz3 =0,13 · 0,02 = 0,13 мм/зуб

Sz4 = 0,08 · 0,26 = 0,021 мм/зуб

Считаем, что универсальный станок располагает такими подачами.

Полученные значения Szj заносим в сводную табл.4.4.

4.8 Выбор стойкости фрез Т.

Рекомендуемые значения допустимого износа hз и стойкости Т фрез выбираем из табл.22 /1/, с.231 и заносим в соответствующие графы табл.4.4.

4.9 Назначение скорости резания V.

4.9.1 Торцовая фреза.

Согласно табл.119 /1/, с.309 для Х группы материалов при

sв £ 1000 Мпа, Dф = 100, Вн = 70, t =4, Sz = 0,08 рекомендуется табличная скорость резания

VT1 = 53 м/мин.

Поправочные коэффициенты Кi (i = 1-7) на VT1 выбирали из табл.109 /1/, с.302, табл.124 /1/, с.312 и заносим их в табл.4.2.

4.9.2 Дисковая фреза.

Согласно табл.151 /1/, с.333 для Х группы материалов при Dф < 90,

B = 15, t = 15 и Sz = 0,062 рекомендуется табличная скорость резания

VT2 = 31 м/мин.

Поправочные коэффициенты Кi на VT2 выбираем из табл.109 /1/, с.302, табл.154 /1/, с.334 и заносим в табл.4.2.

Таблица 4.2.

Поправочные коэффициенты Кi и Кvj на скорость резания

| Условия обраб. | Техн. условия | Матер. заготовки | Матер. инстр. | Корка | j° | СОЖ | Вф/ Вн | Вф | Кvj |

| Ин\К | КI | К2 | К3 | К4 | К5 | К6 | К7 | К8 | Кv |

| Æ1 | 1,25 | I | 1,05 | I | I | 1,31 | |||

| Æ2 | I | I | I | I | I | 0,7 | 1,4 | ||

| Æ3 | I | 2,7 | I | I | 1,1 | I | 3,0 | ||

| Æ4 | 0,9 | 1,2 | I | I | I | 0,5 | 1,1 |

4.9.3 Цилиндрическая фреза.

Согласно табл.142 /1/, с.327 для Х группы материалов при

sв £ 1000 МПа, Dф = 80, В = 50, t = 10, Sz = 0,13 рекомендуется

VT3 = 22 м/мин.

Поправочные коэффициенты Кi на VT3 выбираем из табл.109 /1/, с.303, табл.146 /1/, с.329 и заносим в табл.4.2.

4.9.4 Концевая фреза.

Согласно табл.130 /1/, с.318 для материалов Х группы при

sв £ 1000 Мпа, Dф = 30, Вт = 8, t = 25, Sz = 0,02 рекомендуется

VT4 = 47 м/мин.

Поскольку фактическая ширина фрезерования (рис.4.1) В = 15 мм, т.е. почти вдвое превосходит табличную Вт = 8 мм, то для концевой фрезы нужно запланировать два прохода.

Поправочные коэффициенты Кi на VT4 выбираем из табл.109 /1/, с.302, табл.136 /1/, с.322 и заносим в табл.4.2.

Определяем значения полных поправочных коэффициентов

Кvj=

и заносим их в последнюю графу табл. 4.2.

Найдем значения скорректированных скоростей резания Vj c учетом полученных выше значений VTj и Кvj

Vj = VTj · Kvj

V1 = VT1 · Kv1 = 53 · 1,31 = 69,4 м/мин.;

V2 = 31 · 1,4 = 43,4 м/мин.;

V3 = 22 · 3 = 66 м/мин.;

V4 = 47 · 1,1 = 56,4 м/мин.

4.10 Расчет частот вращения инструмента n.

При фрезерной обработке

nj=

где Dj – диаметр j-ой фрезы, мм.

Определим знаменатель геометрического ряда частот для вертикального шпинделя

φnв=

Стандартный ряд частот nст для этих условий приведен в табл.4.3.

Таблица 4.3

Ряды частот фрезерного станка 6Р82Ш

| nв | ||||||

| - | ||||||

| nг | 31.5 | |||||

Определим знаменатель геометрического ряда частот для горизонтального расположения шпинделя

φnг =

Стандартный ряд частот nст для этих условий приведен в табл.4.3.

Выполним расчет и корректировку частот вращения для каждого инструмента.

n1в = 318,5  = 221 Þ 200 I/мин.;

= 221 Þ 200 I/мин.;

n2г = 318,5  = 173 Þ 159 I /мин.;

= 173 Þ 159 I /мин.;

n3г = 318,5  = 263 Þ 252 I/мин.;

= 263 Þ 252 I/мин.;

n4в = 318,5  = 599 Þ 565 I/мин.

= 599 Þ 565 I/мин.

Рассчитаем фактические скорости резания

Vj =  , м/мин.

, м/мин.

V1 = 0,00314 × 100 × 200 = 62,8 м/мин.;

V2 = 0,00314 × 80 × 159 = 39,9 м/мин.;

V3 = 0,00314 × 80 × 252 = 65,8 м/мин.;

V4 = 0,00314 × 30 × 565 = 53,2 м/мин.

Выбранные значения ncтj и соответствующее им Vj заносим в табл.4.4.

4.11 Расчет основного времени t0.

Согласно с.613 /5/ основное время для различных видов фрезерования определяется выражением

τ0=

Значения величин врезания L1 и перебега L2 приведены в табл.6 /5/, с.622.

В нашем случае согласно рис.4.1 и табл.4.4 получаем:

t01 =  =1,29 мин.;

=1,29 мин.;

t02 =  = 1,51 мин.;

= 1,51 мин.;

t03 =  0,59 мин.;

0,59 мин.;

t04 =  = 4,28 мин.

= 4,28 мин.

Значения t0j заносим в табл. 4.4.

4.12 Расчет силы резания Рz.

Согласно с.282 /2/

Pz =  , кГ

, кГ

Выбирая значения постоянных и показателей степеней для различных видов фрезерования из табл.41 /2/, с.291 и выполняя вычисления, получим:

Рz1 =  кГс;

кГс;

Рz2 =  147 кГс;

147 кГс;

Рz3 =  872 кГс;

872 кГс;

Рz4 =  = 185 кГс.

= 185 кГс.

4.13 Расчет крутящего момента Мк.

Согласно с.270 /2

Mk =  , кГм.

, кГм.

Определим значения Мк для всех видов фрез.

Мк1 =  28,1 кГм;

28,1 кГм;

Мк2 =  кГм;

кГм;

Мк3  = 35 кГм;

= 35 кГм;

Мк4 =  = 2,75 кГм.

= 2,75 кГм.

4.14 Расчет мощности резания.

Согласно с.290 /2/ эффективная мощность фрезерования

Ne =  кВт.

кВт.

Последовательно определим значения Nej для каждой фрезы

Ne1 =  5,76 кВт;

5,76 кВт;

Ne2 =  =0,96 кВт;

=0,96 кВт;

Ne3 =  9,37 кВт;

9,37 кВт;

Ne4 =  1,6 кВт.

1,6 кВт.

Для третьего перехода мощность Ne3 = 9,37 превышает NcT = 7,5 на

∆N=

что в течение короткого времени (t03 = 0,59 мин.) допускается электродвигателем главного движения.

Полученные значения Рzj, Мkj и Nej заносятся в соответствующие графы табл.4.4.

| Фрезы | П а р а м е т р ы | |||||||||||||

| D | zu | L | t | B | Sz | hз | Т | n | V | τ0 | Pz | Мк | Nе | |

| мм | - | мм | мм | мм | мм/зуб | мм | мин | 1/мин | м/мин | мин | кГ | кГм | кВт | |

| Æ1,тор-цовая | 0,085 | 0,6 | 62,8 | 1,29 | 22,5 | 4,6 | ||||||||

| Æ2,дис-ковая | 0,062 | 0,4 | 39,9 | 1,51 | 5,88 | 0,96 | ||||||||

| Æ3,ци- лин- дрическая | 0,13 | 0,4 | 65,8 | 0,59 | 9,37 | |||||||||

| Æ4,кон-цевая | 7,5 × 2 | 0,021 | 0,4 | 53,2 | 4,28 | 5,5 | 3,2 |

Таблица 4.4.

Основные параметры фрезерной операции

5.НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ ДЛЯ