|

|

Конструирование прессовых соединений

Глава 10

Прессовые соединения (или соединения с натягом) широко применяют в машиностроении, когда необходимо получить соединение двух деталей с хорошим центрированием без дополнительных крепёжных элементов (болтов, шпонок, фланцев и т. п.). Соединение может воспринимать значительные статические и динамические нагрузки, произвольно направленные силы и моменты. Запрессовка в корпус вкладышей подшипников скольжения, посадка на вал или в корпус колец подшипников качения, напрессовка венцов червячных колёс на ступицу – эти конструкторско-технологические приёмы используются постоянно при разработке рядовых конструкций машин. В то же время, прессовые соединения широко используются в массовом производстве как несущие для передачи крутящих и изгибающих моментов, фиксации осей в корпусах и в редко разбираемых или неразбираемых силовых узлах машин. Сопротивление взаимному смещению в прессовых соединениях создаётся и поддерживается силами упругой деформации сжатия (в охватываемой детали) и растяжения (в охватывающей детали), пропорциональными величине натяга в соединении.

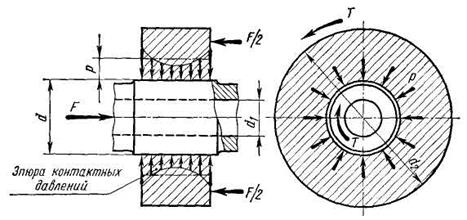

Натягом N называют положительную разность диаметров вала и отверстия, N=B—А. (рис. 10.1)После сборки, вследствие упругих и пластических деформаций, диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление р и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать как крутящие, так и осевые нагрузки. Защемление вала во втулке позволяет, кроме того, нагружать соединение изгибающим моментом. В инженерной практике такое соединение называют прессовым.

Натягом N называют положительную разность диаметров вала и отверстия, N=B—А. (рис. 10.1)После сборки, вследствие упругих и пластических деформаций, диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление р и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать как крутящие, так и осевые нагрузки. Защемление вала во втулке позволяет, кроме того, нагружать соединение изгибающим моментом. В инженерной практике такое соединение называют прессовым.

Рис. 10.1 Принцип прессового соединения.

Натягом можно соединять детали не только по круговой цилиндрической поверхности, но и по призматической и др., но в практике преимущественное распространение имеет прессовое соединение по круговым цилиндрическим поверхностям.

Нагрузочная способность прессового соединения прежде всего зависит от натяга, значение которого устанавливают в соответствии с нагрузкой. Практически расчетный натяг очень невелик, он измеряется микрометрами и не может быть выполнен точно. Неизбежные погрешности производства приводят к рассеиванию натяга, а следовательно, и к рассеиванию нагрузочной способности соединения. Рассеивание натяга регламентируется стандартом допусков и посадок.

Сборку любого прессового соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала.

Прессование — распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов.

Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением.

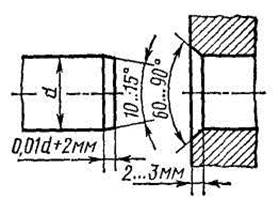

Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия рекомендуют придавать коническую форму (рис. 10.2).

Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия рекомендуют придавать коническую форму (рис. 10.2).

Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (до 200...400°С) или охлаждения вала (твердая углекислота — 79°С, жидкий воздух — 196°С). Недостатком метода нагревания является возможность изменения структуры металла, появление окалины и коробления. Метод охлаждения свободен от этих недостатков.

Рис. 10.2

Необходимую разность температур t нагрева втулки или охлаждения вала, обеспечивающую свободную сборку, подсчитывают по формуле

t =  , . (10.1)

, . (10.1)

где Nmax — наибольший натяг посадки; So — минимально необходимый зазор, обеспечивающий свободную сборку (рекомендуется принимать равным минимальному зазору посадки H7/g6); a — температурный коэффициент линейного расширения (для стали и чугуна а  [(8 -10)*10-6С-1]; d—номинальный диаметр посадки.

[(8 -10)*10-6С-1]; d—номинальный диаметр посадки.

Прочность соединения

Как было указано выше, стандартную посадку выбирают по условиям неподвижности соединения при заданной нагрузке без каких-либо дополнительных скреплений. Однако возможны, случаи, когда намеченная посадка недопустима по условиям прочности сопрягаемых деталей, так как ее натяг вызывает их разрушение или чрезмерные деформации.

Как было указано выше, стандартную посадку выбирают по условиям неподвижности соединения при заданной нагрузке без каких-либо дополнительных скреплений. Однако возможны, случаи, когда намеченная посадка недопустима по условиям прочности сопрягаемых деталей, так как ее натяг вызывает их разрушение или чрезмерные деформации.

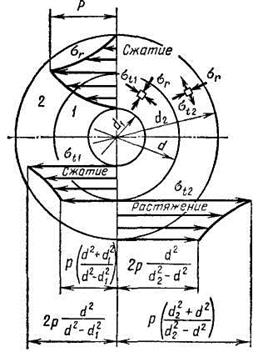

Рис. 10.3. Расчётная схема соединения с натягом.

Поэтому при расчете прессованных посадок необходимо рассматривать как условия прочности (неподвижности) соединения, так и условия прочности деталей. Расчет прочности деталей является проверкой возможности применения намеченной посадки.

Расчет прочности соединения. На рис. 10.3 приведена расчетная схема прессового соединения.

Условие прочности соединения при нагружении осевой силой

, (10.2)

, (10.2)

где р — давление на поверхность контакта; К ~1,5...2 — коэффициент запаса.

Условие прочности соединения при погружении крутящим моментом

(10.3)

(10.3)

При совместном действии Т и Fa

<fpπdl, (10.4)

<fpπdl, (10.4)

где Ft = 2T/d — окружная сила, Fa – осевая сила.

По теории расчета толстостенных цилиндров, изучаемой в курсе сопротивления материалов, удельное давление на поверхности контакта связано с натягом зависимостью [8]

p =  , (10.5)

, (10.5)

где N — расчетный натяг; С 1 и С2 — коэффициенты;

;

;  ,

,

E1 и Е2,  и

и  — модули упругости и коэффициенты Пуассона материалов вала и втулки: для стали

— модули упругости и коэффициенты Пуассона материалов вала и втулки: для стали  и

и  , для чугуна

, для чугуна  и

и  , для бронзы

, для бронзы  и

и  .

.

При расчете прочности соединения расчетный натяг N определяют по минимальному табличному или вероятностному натягу с поправкой и на срезание и сглаживание шероховатости поверхности при запрессовке (если сборку выполняют нагреванием или охлаждением, u = 0):

N = Nmin—u, u = (Rz1 +Rz2 ), (10.6)

где Rz1 и Rz2 - высоты шероховатостей посадочных поверхностей

где Rz1 и Rz2 - высоты шероховатостей посадочных поверхностей

В этой формуле не учитывается возможное изменение натяга в случае различия в коэффициентах температурного линейного расширения деталей.

Наиболее распространенные значения Rг для поверхностей прессовых соединений: 10...6,3;

Рис. 10.4 3,2...1,6 мкм, что соответствует 6...8-му классам шероховатости.

Изгибающий момент, которым может быть нагружено соединение, определяют на основе следующих расчетов (рис. 10.4).

Действие момента (M=FL) вызывает в соединении такое перераспределение давления р, при котором внешняя нагрузка уравновешивается моментом внутренних сил M*R = R*x.

Составляя расчетные зависимости, полагают, что поворот шипа происходит вокруг центра тяжести соединения — точки O, а первоначальная равномерная эпюра давлений (на чертеже показана штриховой линией) переходит в треугольную, как показано на рис. 10.4, или трапецеидальную. Кроме того, не учитывают действие силы F, перенесенной в точку О, как малое в сравнении с действием момента М. Максимально давление изменяется в плоскости действия нагрузки. При некотором значении нагрузки эпюра давления из трапеции превращается в треугольник с вершиной у края отверстия и основанием, равным 2р. Этот случай является предельным, так как дальнейшее увеличение нагрузки приводит к появлению зазора (раскрытие стыка). Учитывая принятые положения, можно написать:

M = FL = Rx, где R — равнодействующая давлений на поверхностях верхнего и нижнего полуцилиндров. Значение этой равнодействующей определяется давлением р прессовой посадки и не изменяется от действия изгибающего момента

R=pld. Плечо пары х=1/3.

Подставляя, получаем F = pdl2/3.

Для обеспечения необходимого запаса прочности соединения на практике принимают  . (10.7)

. (10.7)

При этом давление в наиболее нагруженных точках соединения не должно взывать пластических деформаций.

Назначение коэффициента трения в соединении

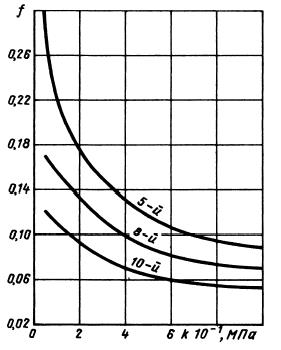

Экспериментальные исследования показали, что значение коэффициентов трения на контактной поверхности, которые в значительной степени и определяют несущую способность прессовых соединений, зависит от многих факторов: способа сборки, удельного давления р, шероховатости поверхности, рода смазки поверхностей, применяемой при запрессовке деталей, скорости запрессовки и пр.

Коэффициент трения возрастает с увеличением шероховатости поверхности и снижается с повышением давления, так что в ряде случаев целесообразны меньшие натяги с выгодой для прочности вала и втулки. При сборке с нагревом или охлаждением деталей коэффициент трения в 1,3-2,5 раза выше, чем при сборке под прессом.

Коэффициент трения возрастает с увеличением шероховатости поверхности и снижается с повышением давления, так что в ряде случаев целесообразны меньшие натяги с выгодой для прочности вала и втулки. При сборке с нагревом или охлаждением деталей коэффициент трения в 1,3-2,5 раза выше, чем при сборке под прессом.

Рис. 10.5 Коэффициент трения в прессовых соединениях в зависимости от шероховатости поверхности и удельного давления «к» (сталь по стали).

В зависимости от перечисленных факторов коэффициент трения имеет величину f =0.06-0.25, а иногда и выше. При практических расчётах рекомендуется придерживаться значений f = 0,08 для деталей собираемых запрессовкой и f= 0,14 для деталей, собираемых с помощью температурного деформирования; относя возможное увеличение коэффициента трения более указанных значений в запас надёжности соединения.

Коэффициент трения можно значительно повысить нанесением гальванических покрытий на посадочные поверхности.

На рис. 10.6 показаны результаты сравнительного испытания прессовых соединений [36]. На посадочные поверхности наносили гальванические покрытия толщиной 0,01-0,02 мм. Соединения собирали двумя способами: под гидравлическим прессом (зачерненные колонки) и с охлаждением вала в жидком азоте (заштрихованные колонки). В последнем случае между соединяемыми поверхностями при сборке образовывался зазор ~0,05 мм на сторону. За единицу сравнения принято усилие сдвига Ро для контрольного соединения без покрытия, собранного под прессом (без охлаждения вала).

На рис. 10.6 показаны результаты сравнительного испытания прессовых соединений [36]. На посадочные поверхности наносили гальванические покрытия толщиной 0,01-0,02 мм. Соединения собирали двумя способами: под гидравлическим прессом (зачерненные колонки) и с охлаждением вала в жидком азоте (заштрихованные колонки). В последнем случае между соединяемыми поверхностями при сборке образовывался зазор ~0,05 мм на сторону. За единицу сравнения принято усилие сдвига Ро для контрольного соединения без покрытия, собранного под прессом (без охлаждения вала).

Как видно из графика, нанесение покрытий в 2 — 4,5 раза увеличивает силу сдвига. Несущая способность соединений, собранных с охлаждением вала, превышает прочность сборки под прессом, в 2 раза для соединений без покрытия и в 1,-2 — 1,3 раза для соединений с мягкими покрытиями (Cd, Cu, Zn).

Рис. 10.6. Несущая способность прессовых соединений с гальваническими покрытиями

Для соединений с твердыми покрытиями (Ni, Cr) Несущая способность при сборке с охлаждением ниже, чем при сборке под прессом. Увеличение, сцепления при гальванических покрытиях, по-видимому, обусловлено происходящей при повышенных давлениях взаимной диффузией атомов покрытия и основного металла, сопровождающейся образованием промежуточных структур (холодное спаивание). Этим и объясняются высокие, приближающиеся к единице значения коэффициента трения в подобных соединениях (правая ордината диаграммы). Понятие коэффициента трения в его обычной механической трактовке в этих условиях утрачивает смысл; величина коэффициента трения здесь отражает не столько сопротивление перемещению поверхностей относительно друг друга, сколько сопротивление срезу промежуточного слоя металла.

Пониженная прочность соединений, собранных под прессом, объясняется тем, что при запрессовке снимаются и срезаются гребешки микронеровностей. При сборке с охлаждением гребешки не повреждаются и после нагрева заходят в углубления микропрофиля, повышая прочность сцепления.

При распрессовке соединений с мягкими покрытиями поверхности деталей не повреждаются, При распрессовке же соединений с твердыми покрытиями наблюдаются задиры, царапины и глубокие вырывы основного металла, иногда на значительных участках контактных поверхностей, вследствие чего повторная сборка соединения затрудняется, а часто даже становится невозможной. Кроме того, твердые гальванические покрытия снижают циклическую прочность соединения.

Применение мягких покрытий и сборка с охлаждением вала повышают несущую способность соединений в 3- 4 раза по сравнению с соединениями без покрытий, собираемыми под прессом. Следовательно, при заданной несущей способности появляется возможность применять меньшие натяги с соответственным уменьшением растягивающих напряжений в охватывающей детали и напряжений сжатия в охватываемой. Кроме того, гальванические покрытия предохраняют контактные поверхности от коррозии и предотвращают сваривание.

Несущую способность прессовых соединений можно повысить также металлизацией и термодиффузионным насыщением (например, горячим цинкованием), которое в отличие от гальванических покрытий не вызывает водородного охрупчивания металла. Дальнейшего повышения несущей способности можно достичь нанесением разнородных покрытий, например цинкового покрытия на одну поверхность и медного на другую. В результате взаимной диффузии атомов металлов можно ожидать образования в зоне контакта промежуточных структур более высокой прочности, чем металлы однородных покрытий (например, сплавов типа латуней при сочетании цинкового и медного покрытий).

Выбор посадок. Как общее правило, следует избегать применения посадок с большим натягом. Предпочтительнее обеспечивать несущую способность увеличением диаметра соединения. Так как несущая способность пропорциональна кубу диаметра, то в большинстве случаев для получения умеренных натягов достаточно небольшого увеличения диаметра.

Особенно следует избегать больших натягов при классах низкой точности, так как из-за большого поля допусков в этих классах при неблагоприятном сочетании допусков могут получиться натяги, опасные для прочности охватывающей или охватываемой детали.

При необходимости больших натягов целесообразно применять посадки H7/t6; H7/u6; H8/u8.

Большие натяги применяют в случае посадок в тонкостенные корпуса, корпуса из легких металлов, корпуса, расширяющиеся при нагреве, и в ступицы многооборотных роторов.

Особая осторожность необходима при выборе посадок тонкостенных втулок (например, втулок подшипников скольжения). При запрессовке внутренний диаметр втулок уменьшается, что заставляет вводить дополнительную операцию развертывания отверстия после запрессовки (или заранее увеличивать внутренний диаметр втулки на величину сжатия). При больших натягах могут возникнуть пластические деформации; втулка усаживается, вследствие чего прочность соединения резко падает. В процессе эксплуатации часто наблюдается ослабление посадки из-за расширения втулки при нагреве, особенно, если она выполнена из материала с высоким коэффициентом линейного расширения (например, из бронзы).

Тонкостенные втулки обычно устанавливают на посадке не выше H7/r7. Часто необходима страховка втулок от проворачивания и продольного сдвига. В каждом отдельном случае соединение следует рассчитывать с учетом всех факторов, влияющих на работу при эксплуатации.

Несущую способность (сцепную силу) соединения рассчитывают по минимальному натягу, могущему возникнуть при неблагоприятном сочетании размеров отверстия и вала (отверстие выполнено по верхнему пределу допуска; вал — по нижнему пределу допуска).

Напряжения, возникающие в охватывающей и охватываемой деталях, а также силу, необходимую для запрессовки и распрессовки соединения, рассчитывают по максимальному натягу (отверстие выполнено по номинальному размеру; вал - по верхнему пределу допуска).

Расчет прочности и деформаций деталей прессового соединения выполняют по формулам для толстостенных цилиндров. Эпюры напряжений в деталях 1 и 2 показаны на рис. 10.7, где

Расчет прочности и деформаций деталей прессового соединения выполняют по формулам для толстостенных цилиндров. Эпюры напряжений в деталях 1 и 2 показаны на рис. 10.7, где  — напряжения сжатияв радиальном направлении;

— напряжения сжатияв радиальном направлении;  и

и  — напряжения сжатия и растяжения в тангенциальном направлении (осевые напряжения малы, их не учитывают).

— напряжения сжатия и растяжения в тангенциальном направлении (осевые напряжения малы, их не учитывают).

Давление р при расчёте прочности деталей определяют см. формулу (10.5) по максимальному натягу. N = Nmax – u. (10.8)

Приведенные зависимости справедливы только в пределах упругих деформаций. Условие, при котором в деталях не будет пластических деформаций (по теории наибольших касательных напряжений):  , где

, где  — максимальное, а

— максимальное, а  — минимальное нормальные напряжения, считая растяжение положительным;

— минимальное нормальные напряжения, считая растяжение положительным;  — предел текучести материала. Рис.10.7. Схема расчёта прочности деталей.

— предел текучести материала. Рис.10.7. Схема расчёта прочности деталей.

Нетрудно установить, что наибольшие эквивалентные напряжения  имеют место в точках внутренних поверхностей втулки и вала. При этом для втулки

имеют место в точках внутренних поверхностей втулки и вала. При этом для втулки  , или

, или  , (10.9)

, (10.9)

Где  - предел текучести материала втулки, для вала

- предел текучести материала втулки, для вала  =0;

=0;  = -

= -  и

и  , или

, или  . (10.10)

. (10.10)

Появление пластических деформаций не является во всех случаях недопустимым. Опыт применения прессовых посадок свидетельствует о том, что надежные соединения могут быть получены и при наличии некоторой кольцевой пластической зоны вблизи внутренней поверхности втулки. Давление на поверхности контакта при наличии пластических деформаций можно определять по приближенным формулам:

при

,

,

при N >1,5NT р = 0,5рТ , (10.11)

где Nt и рТ — расчетный натяг и давление, соответствующие пределу текучести.

Давление рТ определяют как меньшее из двух значений при знаке равенства в формулах (10.9) и (10.10). При известном рТ , по формуле (10.5) определяют Nt.

После соединения детали меняют свои геометрические размеры. Увеличение наружного диаметра втулки, вызванное растяжением от посадки, можно оценить по формуле  , (10.12)

, (10.12)

уменьшение диаметра охватываемой детали  . (10.12,а)

. (10.12,а)

Изменение диаметров необходимо учитывать при разработке технологического процесса, если эти диаметры ограничены допусками.

Приведенные выше формулы для расчета прочности деталей основаны на предположении, что давление распределяется равномерно по поверхности контакта.

Действительная эпюра давлений в направлении длины втулки представляется некоторой кривой, приближенный характер которой изображён на рис. 10.8. Здесь наблюдается концентрация давлений (напряжений) у краев отверстия, вызванная вытеснением сжатого материала от середины отверстия в обе стороны.

Действительная эпюра давлений в направлении длины втулки представляется некоторой кривой, приближенный характер которой изображён на рис. 10.8. Здесь наблюдается концентрация давлений (напряжений) у краев отверстия, вызванная вытеснением сжатого материала от середины отверстия в обе стороны.

Рис. 10.8 Рис. 10.9

Эффект концентрации напряжений можно уменьшить изготовлением деталей специальной формы. Примеры специальной формы вала и втулки показаны на рис. 10.9.

Значение коэффициента концентрации напряжений Кσ в прессовом соединении зависит от многих факторов: характеристик механической прочности материалов, размеров деталей, давления, рода нагрузки и т. д.

В качестве примера на рис. 10.8 и 10.9 указаны значения Кσ при d=50 мм,  =500 МПа, р>30 МПа.

=500 МПа, р>30 МПа.

Расчеты по наименьшему и наибольшему табличным натягам приводят в большинстве случаев к чрезмерно большим запасам прочности соединения и деталей.

Пределы рассеивания натяга уменьшаются с повышением классов точности изготовления деталей и вероятность минимальных и максимальных отклонений размеров уменьшается. Поэтому в массовом производстве выгодно применять вероятностные методы расчета, допуская ту или иную вероятность отказа. В индивидуальном и мелкосерийном производстве целесообразно проверять расчет по замеренному натягу.

Основные правила конструирования прессовых соединений

Особенность прессовых соединений состоит в том, что они еще до приложения рабочих нагрузок преднапряжены силами натяга на посадочной поверхности, причем в охватывающей детали возникают неблагоприятные для прочности трехосные напряжения растяжения. При сложении предварительных напряжений с рабочими могут возникнуть напряжения, превышающие предел текучести материала, вследствие чего соединение выходит из строя.

Вместе с тем формальный расчет прессовых соединений, основанный на предположении постоянства сечений по длине деталей и игнорирующий концевые условия, не выявляет истинной величины напряжений. Фактическая несущая способность и прочность соединения сильно зависят от формы охватывающей и охватываемой деталей. Неравномерная жесткость деталей (ступенчатые валы, ступицы с дисками и т. д.) обусловливает неравномерное распределение контактных давлений и напряжений по длине соединения. Резкие скачки напряжений возникают на кромках соединения.

Формальный расчет, даже с большим коэффициентом запаса, не всегда обеспечивает работоспособность соединения, тем более, что величина и распределение рабочих напряжений по сечениям детали, а также и характер их взаимодействия с предварительными напряжениями в большинстве случаев, особенно в соединениях, подвергающихся циклическому нагружению, неясны. Поэтому независимо от результатов расчета необходимо всемерно усиливать прессовые соединения конструктивными мерами.

Для увеличения несущей способности и прочности прессовых соединений целесообразно следующее:

-снижать давление на посадочных поверхностях увеличением длины или диаметра соединения (способ более эффективный);

-выбирать величину натяга в узких пределах, применяя посадки повышенного класса точности;

-уменьшать напряжения целесообразным выбором толщины стенок охватывающей и охватываемой детали (увеличение толщины стенок одной из деталей снижает напряжения в ней, но одновременно увеличивает напряжения в другой детали);

-избегать резких изменений сечений соединяемых деталей на участке соединения (и на близких к нему участках) для предотвращения скачков напряжений;

-снижать скачки напряжений на кромках соединения путем уменьшения сечений ступицы (и вала) по направлению к торцам;

-подвергать посадочные поверхности упрочняющей термообработке (например, закалке с низким отпуском, обработке ТВЧ) и упрочняющей обработке пластической деформацией (дробеструйному наклепу, накатыванию валов, раскатыванию или дорнованию отверстий);

-применять сборку соединений с нагревом охватывающей детали или сохлаждением охватываемой детали;

-применять гальваническое покрытие контактных поверхностей мягкимиметаллами (Cd, Cu, Zn).

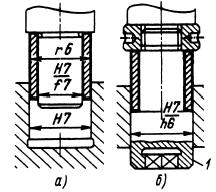

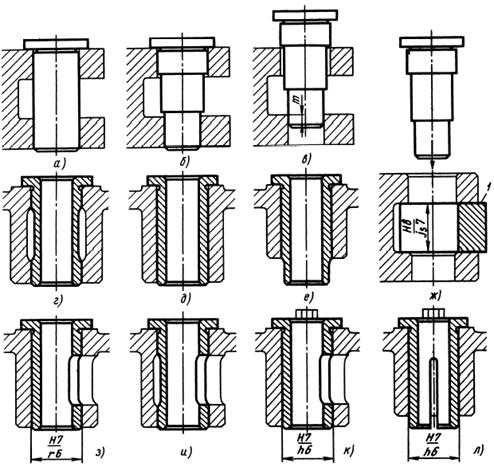

Работоспособность прессовых соединений во многом зависит от правильности сборки. Для облегчения запрессовки вал и отверстие снабжают заходными фасками под углом а = 45 - 30° (рис. 10.10, а), а при больших натягах 15 - 10°. Высоту h фаски устанавливают так, чтобы заходный диаметр вала d был на 0,1—0,3 ммменьше диаметра отверстия d0 (рис. 10.10, б).

Наиболее целесообразно скруглять торец вала галтелью переменного радиуса (рис. 10.10, в), хотя изготовление таких галтелей дороже.

Иногда на валу или в отверстии делают заходные цилиндрические пояски с центрирующей посадкой, например скольжения (рис. 10.10, г и д). Расположение центрирующего пояска в отверстии требует применения системы вала.

Иногда на валу или в отверстии делают заходные цилиндрические пояски с центрирующей посадкой, например скольжения (рис. 10.10, г и д). Расположение центрирующего пояска в отверстии требует применения системы вала.

Рис. 10.10. Способы облегчения запрессовки.

Осевое положение деталей фиксируют запрессовкой их до упора вбуртик (рис. 10.10, е и ж), в ступеньку отверстия (рис. 10.10, з), заподлицо с обрезом отверстия (рис.10.10, и). Гладкие детали можно фиксировать в любом положении мерными дистанционными кольцами 1, подкладываемыми под скалку пресса (рис. 10.10, к).

Важно предотвратить закусывание и перекос соединяемых деталей, затрудняющий процесс запрессовки, а иногда приводящий к непоправимой порче соединения.

Важно предотвратить закусывание и перекос соединяемых деталей, затрудняющий процесс запрессовки, а иногда приводящий к непоправимой порче соединения.

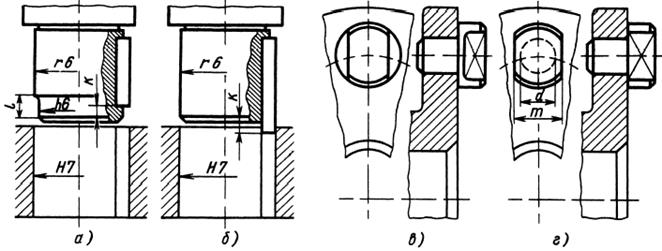

Тонкостенные детали типа втулок при запрессовке направляют с помощью центрирующей оправки (рис. 10.11, а). При запрессовке в сквозные отверстия втулку сажают на свертную оправку с направляющим хвостовиком 1, вводимым в отверстие на посадке скольжения (10.11, б). После запрессовки хвостовик отвертывают.

Рис. 10.11. Запрессовка тонкостенных втулок.

Детали, соединенные по прессовой посадке, недопустимо подвергать термообработке, так как при нагреве прессовой натяг теряется вследствие размягчения материала. В точных сочленениях необходимо учитывать деформацию деталей при запрессовке (уменьшение внутренних размеров охватываемой детали и увеличение наружных размеров охватывающей). Деформация тем больше, чем больше натяг и меньше толщина деталей.

Найти достоверно изменение размеров расчетом и заранее скорректировать исходную форму детали можно только в сравнительно редких случаях, когда стенки деталей имеют постоянную толщину. Детали с переменной толщиной стенок деформируются неравномерно. Так, при запрессовке тонкостенной подшипниковой втулки в корпус с центральной стенкой (рис. 10.12, а) втулка принимает корсетную форму. При асимметричном расположении стенки корсет смещается в сторону узла жесткости (рис. 10.11, б).

Для обеспечения правильной работы подшипника необходимо после запрессовки начисто обрабатывать внутреннюю поверхность, предусматривая в заготовке соответствующие припуски. Чаще всего втулки развертывают, оставляя под развертку припуск 0,02 — 0,1 мм на сторону.

Для обеспечения правильной работы подшипника необходимо после запрессовки начисто обрабатывать внутреннюю поверхность, предусматривая в заготовке соответствующие припуски. Чаще всего втулки развертывают, оставляя под развертку припуск 0,02 — 0,1 мм на сторону.

Рис. 10.12. Механическая обработка после запрессовки.

При запрессовке деталей в полость вала наружная поверхность вала бочкообразно выпучивается, что требует чистовой обработки вала после запрессовки (рис. 10.12, б). При напрессовке тонкостенных зубчатых колес на валы (рис.10.12, г) необходимо производить чистовую обработку зуба после запрессовки. Если это невозможно по габаритам (длинные валы), то следует увеличить толщину обода или применить разборное крепление (на шпонке или шлицах).

Запрессовка не влияет на размеры элементов, расположенных на большом расстоянии от посадочных поверхностей (например, зубья дисковых колес). В таких случаях можно без опасения за точность размеров напрессовывать детали в окончательно обработанном виде. Перекос и торцовое биение дисковых деталей большого диаметра предупреждают увеличением длины посадочного пояса.

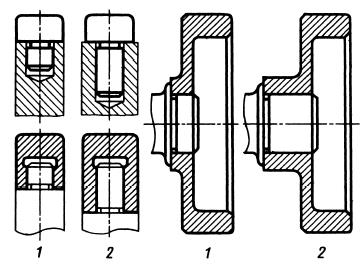

Распространенной ошибкой при конструировании нерасчетных (подвергающихся небольшим или неопределенным усилиям) прессовых соединений является недостаточная длина прессового пояса, а также малая толщина стенок охватывающей или охватываемой детали (рис. 10.13).

Распространенной ошибкой при конструировании нерасчетных (подвергающихся небольшим или неопределенным усилиям) прессовых соединений является недостаточная длина прессового пояса, а также малая толщина стенок охватывающей или охватываемой детали (рис. 10.13).

Рис. 10.13.

Прессовые соединения:

1 – неправильные,2 – правильные.

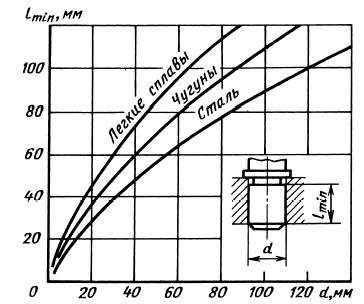

Такие соединения быстро выходят из строя в результате сминания посадочных поверхностей и перенапряжения тонких стенок при запрессовке. Для ориентировочного определения минимальной длины посадочных поясов в прессовых соединениях общего назначения можно пользоваться формулой

, где lmin —длина пояса (за вычетом фасок), мм; d — диаметр соединения, мм; а — коэффициент, равный для охватывающих деталей, выполненных

, где lmin —длина пояса (за вычетом фасок), мм; d — диаметр соединения, мм; а — коэффициент, равный для охватывающих деталей, выполненных  из сталей а =4, из чугунов а = 5, из легких сплавов а = 6. На основании этой формулы построен график (рис. 10.14).

из сталей а =4, из чугунов а = 5, из легких сплавов а = 6. На основании этой формулы построен график (рис. 10.14).

Если соединение подвержено высоким изгибающим или срезывающим нагрузкам, особенно знакопеременным, а также при необходимости точного направления и прочной заделки запрессованной детали (например колонны станин) длину запрессовки делают значительно большей l = (1.5-2)d.

Рис. 10.14. Минимальная длина прессовых соединений.

Рекомендуется избегать запрессовки в глухие отверстия, которые затрудняют точную обработку и распрессовку.

В конструкциях с посадкой в глухие отверстия необходимо обеспечивать вывод воздуха в процессе запрессовки.

В конструкциях с посадкой в глухие отверстия необходимо обеспечивать вывод воздуха в процессе запрессовки.

Недопустима запрессовка деталей по двум поясам одинакового диаметра (рис. 10.15, а). При пропуске детали через первый (по ходу запрессовки) пояс возникает перекос, затрудняющий введение конца детали во второй пояс.

Рис. 10.15. Различные прессовые сединения.

Кроме того, могут образоваться задиры на поверхности детали и отверстия. В таких соединениях посадочные пояса следует делать разного диаметра (рис. 10.15, б).

Осевые размеры соединения должны быть такими, чтобы деталь вступала сначала во второй пояс на величину m = 2 - 3 мм (рис. 10.15, в), получая устойчивое направление, и только затем входила в первый пояс.

В конструкции (рис. 10.15, г) для сокращения точной механической обработки отверстие выполнено с двумя короткими посадочными поясами. Ошибка заключается в одинаковости диаметров посадочных поясов. Кроме того, здесь неизбежна деформация втулки на участках расположения посадочных поясов.

Если важна строгая прямолинейность стенок отверстия, то следует предусматривать развертывание втулки после запрессовки или сажать втулку всей длиной или по крайней мере на большей части длины (рис. 10.15,д и е).

Охватывающим деталям следует придавать достаточную жесткость во избежание деформации под усилием запрессовки. В вильчатой детали (рис. 10.15,ж) верхняя проушина при запрессовке прогибается, вследствие чего запрессовка в нижнюю проушину становится невозможной. Если по конструктивным условиям нельзя придать проушине достаточную толщину, то для запрессовки следует использовать приспособление, жестко фиксирующее проушину. Наиболее простым способом является введение между проушинами подковообразного сухаря 1. Возможность применения этого способа должна быть предусмотрена в конструкции детали: расстояние между проушинами должно быть задано с точностью, достаточной для применения сухаря, единого для серии данных деталей.

Другое возможное решение — сборка с нагревом охватывающей детали (или охлаждением охватываемой) до температур, при которых на посадочных поясах образуются зазоры.

Охватывающая и охватываемая детали должны обладать по возможности равномерной жесткостью в радиальном направлении. Нежелательны местные ослабления, вырезы и т. п. В конструкции на рис. 10.15, з запрессовка затруднительна из-за неизбежного увода втулки в сторону выреза. Кроме того, на участке расположения выреза втулка деформируется под действием одностороннего радиального натяга. Положение несколько улучшается, если втулку запрессовать по двум поясам, расположенным на невырезанных участках ступицы (рис. 10.15, и). Наиболее правильно в данном случае устанавливать втулку на центрирующей посадке и крепить ее болтами (рис. 10.15, к).

Запрессовку применяют в случаях, когда охватываемая или охватывающая детали имеют сквозные вырезы, выходящие на торец (рис. 10.15, л). Если устранить вырезы нельзя, то единственный выход состоит в применении центрирующей посадки.

В некоторых случаях необходимо выдержать определенное угловое расположение соединяемых деталей (например, запрессовка шпоночного вала в ступицу). Обеспечить совмещение шпонки со шпоночной канавкой можно, если на заходной стороне вала (рис. 10.16, а) сделать поясок с центрирующей или свободной посадкой, имеющей длину l, превышающую расстояние к шпонки от торца вала. Шпонку сначала заводят в канавку, после чего запрессовывают вал.

Рис. 10.16. Угловая фиксация деталей при запрессовке.

Применяют и другой прием: шпонку выпускают из вала на расстояние к, достаточное для фиксации вала по шпоночной канавке перед запрессовкой (рис. 10.16. б). Лучше всего такие соединения собирать с предварительным нагревом ступицы или охлаждением вала до получения зазора в соединении. Угловая фиксация вала в отверстии в этом случае не вызывает затруднений.

Кулачки с заданным углом расположения граней (рис. 10.16, в) необходимо запрессовывать через направляющее приспособление с радиальными вырезами под грани, базируемое по центральному отверстию диска. В конструкции должна быть предусмотрена возможность применения такого приспособления.

Конструкция на рис. 10.16, в - ошибочна: цоколь у основания кулачков не позволяет их пропустить через направляющие пазы приспособления.

В конструкции на рис. 10.16, г ширина т кулачков сделана больше посадочного диаметра d, что обеспечивает уверенное направление кулачков при запрессовке.

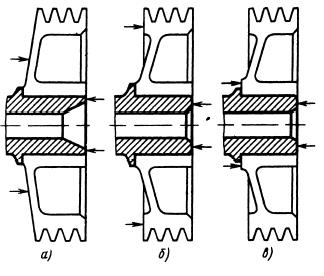

Обеспечение распрессовки. В конструкции прессовых соединений следует обеспечивать возможность их распрессовки . Распрессовываемые детали должны иметь поверхности (желательно плоские), которые можно при распрессовке можно опереть на массивные плиты или втулки.

Обеспечение распрессовки. В конструкции прессовых соединений следует обеспечивать возможность их распрессовки . Распрессовываемые детали должны иметь поверхности (желательно плоские), которые можно при распрессовке можно опереть на массивные плиты или втулки.

Пример неудачной конструкции представлен на рис. 10.17, а. Шкив, напрессованный на вал, при распрессовке приходится опирать конусной поверхностью, что усложняет форму опорной плиты. Острые кромки вала не приспособлены для упора скалки пресса.

Рис. 10.17. Обеспечение распрессовки.

В конструкции на рис. 10.17, б шкив снабжен опорным цилиндрическим поясом; торец вала сделан плоским.

Однако при распрессовке возможно перенапряжение диска шкива, особенно если последний имеет большой диаметр. Лучше располагать опорные поверхности непосредственно у ступицы (рис. 10.17, в).

Усилие распрессовки будет значительным, особенно в начальный момент, когда преодолевается трение покоя. На дальнейших этапах усилие распрессовки снижается, так как трение покоя уступает место трению движения, а длина прессового пояса уменьшается по мере схода детали с вала.

При системе гидросъёма масло под давлением 150-200 МПа подводят в кольцевую выточку на посадочной поверхности через отверстие в валу (рис. 10.18, а) или ступице (рис. 10.18, б).

Давление масла вызывает упругую радиальную деформацию распрессовываемых деталей; присутствие масла уменьшает трение при распрессовке.

Давление масла вызывает упругую радиальную деформацию распрессовываемых деталей; присутствие масла уменьшает трение при распрессовке.

К этому присоединяется расклинивающее действие масла, проникающего в силу капиллярности в микрощели между неровностями.

Рис. 10.18. Гидрораспессовка

Усилие распрессовки резко уменьшается. При гидрораспрессовке конусных соединений охватывающая деталь сходит с вала без приложения механического усилия. При гидравлической выпрессовки втулки из глухого отверстия полость втулки заполняют маслом и ударом по плунжеру 1 выпрессовывают втулку (рис. 10.18, е).