|

|

Выбор параметров нагрева и их расчет

Расчет параметров нагрева сводится к определению температуры металла в конце нагрева, времени основного нагрева и времени выдержки металла в печи, построению температурного графика нагрева, расчету интенсивности внешнего теплообмена в зонах рабочего пространства печи.

3.1 Предварительный расчет параметров нагрева

По заданию курсовой работы материалом заготовок является сталь марки Р9. Для данной стали по справочной литературе определяются теплофизические параметры (в интервалах температур от 20 до 800 и от 800 до 1200°С) [1]:

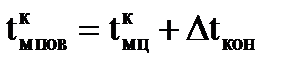

Средняя температура определяется по формуле:

, где (3.1)

, где (3.1)

tн – начальная температура;

tк – конечная температура.

Тогда по формуле 3.1 имеем для первого периода нагрева:

λ = 28,5 Вт/(м ∙°С) – коэффициент теплопроводности;

с = 456,1 Дж/(кг∙°С) – средняя теплоемкость;

ρ = 8800 кг/м³ – средняя плотность;

а =  м² /с – коэффициент температуропроводности.

м² /с – коэффициент температуропроводности.

В теории нагрева металла рассматриваются случаи нагрева тонких и массивных тел. Поэтому при решении задачи о нагреве тела важное значение имеет оценка его термической массивности.

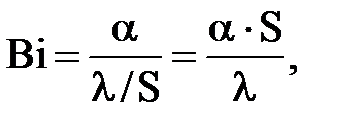

Для установления границ тонких и массивных тел пользуются критерием Био, характеризующим соотношение между количеством тепла, полученным поверхностью (α), и количеством тепла, отведенным внутрь  , т.е. между внешним и внутренним теплообменом [1]:

, т.е. между внешним и внутренним теплообменом [1]:

(3.2)

(3.2)

где α – суммарный коэффициент теплоотдачи к телу, характеризующий интенсивность внешнего теплообмена, Вт/м2.°С;

λ – коэффициент теплопроводности, Вт/м.°С;

S – расчетная толщина нагреваемого тела, м.

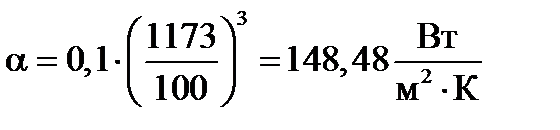

Суммарный коэффициент теплоотдачи к телу для кузнечной камерной печи можно приближенно определить по формуле [1]:

(3.3)

(3.3)

где Тпеч – температура печного пространства, К.

При расчете горения топлива определено, что температура печного пространства в первой камере равна 900°С. Тогда с учетом перевода температуры печного пространства в Кельвины по формуле (3.3) получим:

Расчетная толщина нагреваемого тела равна [1]:

, (3.4)

, (3.4)

где μ – коэффициент несимметричности нагрева;

δ – толщина нагреваемого тела или его диаметр, м.

Для одностороннего нагрева, металла, характерного для камерных печей, коэффициент несимметричности нагрева принимается равным [1]: μ = 0,5. По заданию курсовой работы диаметр нагреваемого прутка d = 50 мм. Тогда расчетная толщина нагреваемого тела в соответствии в формулой (3.4) равна:

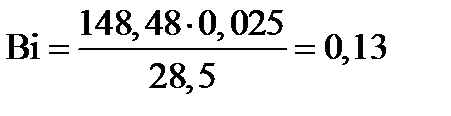

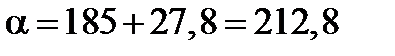

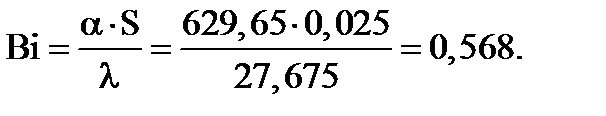

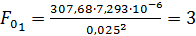

Критерий Био при таких условиях по формуле (3.2) равен:

В термическом отношении тело считается массивным, если соблюдается условие Bi ≥ BiКР (BiKР = 0,5). При Bi ≤ 0,25 имеем область тонких тел, при 0,25< Bi < 0,5 – переходную область. В данном случае 0,14 < 0,25 < 0,5, т.е. тело в термическом отношении тонкое.

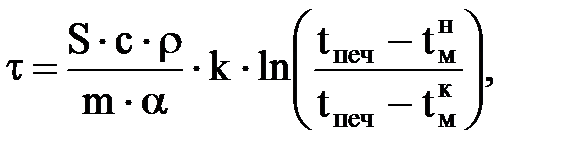

Приближенное время нагрева металла для тел в термическом отношении тонких можно определить по следующей формуле [1]:

с, (3.5)

с, (3.5)

где S – расчетная толщина нагреваемого тела, м;

с – средняяя теплоемкость тела, кДж/кг.°С;

ρ – плотность тела, кг/м3;

m – коэффициент формы нагреваемого тела;

α – суммарный коэффициент теплоотдачи, Вт/м2.°С;

tпеч – температура печного пространства, °С;

и

и  – температура металла соответственно в начале и в конце нагрева, °С.

– температура металла соответственно в начале и в конце нагрева, °С.

Коэффициент формы тела определяют по справочной литературе [1]:

m = 2 для цилиндрических изделий.

Температура печного пространства, определенная при расчете горения топлива, составляет

tпеч = 950 °С. В данной курсовой работе принята начальная температура металла для второй камеры  = 20 °С. Конечная температура нагрева металла в первой камере для стали Р9 эта температура равна:

= 20 °С. Конечная температура нагрева металла в первой камере для стали Р9 эта температура равна:  = 800 °С.

= 800 °С.

В таком случае, предварительное время нагрева по формуле (3.5) будет равно:

При определении продолжительности нагрева изделий следует учитывать, что практически на поду печи лежит не одна заготовка, а несколько, что уменьшает эффективную лучевоспринимающую поверхность. Поэтому время нагрева изделий должно быть вычислено с учетом расположения изделий на поду печи. Тогда продолжительность нагрева с учетом коэффициента расположения

, (3.6)

, (3.6)

где k – коэффициент взаимного расположения, его значение [2]  .

.

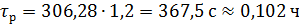

По формуле 3.6 имеем

.

.

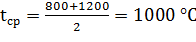

Для второго периода нагрева по формуле 3.1 имеем:

λ = 27,675 Вт/(м ∙°С) – коэффициент теплопроводности;

с = 580 Дж/(кг∙°С) – средняя теплоемкость;

ρ = 8800 кг/м³ – средняя плотность;

а =  м² /с – коэффициент температуропроводности.

м² /с – коэффициент температуропроводности.

При расчете горения топлива определено, что температура печного пространства во второй камере равна 1300°С. Тогда с учетом перевода температуры печного пространства в Кельвины по формуле (3.3) получим:

Критерий Био при таких условиях по формуле (3.2) равен:

В термическом отношении тело считается массивным, если соблюдается условие Bi ≥ BiКР (BiKР = 0,5). При Bi ≤ 0,25 имеем область тонких тел, при 0,25 < Bi < 0,5 – переходную область. В данном случае 0,25 < 0,2717 < 0,5, т.е. тело в переходной области.

Приближенное время нагрева металла для тел из термически переходной области можно определить по следующей формуле [1]:

с, (3.7)

с, (3.7)

где S – расчетная толщина нагреваемого тела, м;

с – средняяя теплоемкость тела, кДж/кг.°С;

ρ – плотность тела, кг/м3;

m – коэффициент формы нагреваемого тела;

α – суммарный коэффициент теплоотдачи, Вт/м2.°С;

k – коэффициент массивности тела;

tпеч – температура печного пространства, °С;

и

и  – температура металла соответственно в начале и в конце нагрева, °С.

– температура металла соответственно в начале и в конце нагрева, °С.

Коэффициент формы тела определяют по справочной литературе [1]:

m = 2 для цилиндрических изделий.

Коэффициент массивности определяют по следующему выражению:

(3.8)

(3.8)

Коэффициент массивности по формуле (3.6):

Температура печного пространства, определенная при расчете горения топлива, составляет tпеч = 1300 °С. В данной курсовой работе принята начальная температура металла для второй камеры  = 800 °С. Конечная температура нагрева металла должна соответствовать максимальной температуре начала ковки. По справочной литературе для стали Р9 эта температура равна:

= 800 °С. Конечная температура нагрева металла должна соответствовать максимальной температуре начала ковки. По справочной литературе для стали Р9 эта температура равна:  = 1200 °С.

= 1200 °С.

В таком случае, предварительное время нагрева по формуле (3.7) будет равно:

Продолжительность нагрева с учетом коэффициента расположения по формуле 3.6

.

.

3.2. Расчет интенсивности внешнего теплообмена

Для расчета интенсивности внешнего теплообмена необходимо сначала предварительно определить размеры рабочего пространства печи в зависимости от заданной удельной производительности печи (напряженности печи), заданных размеров заготовок и способа их расположения на поду.

Схема расположения заготовок на поду печи представлена на рисунке 3.1

Рисунок 3.1 – Схема расположения заготовок на поду печи.

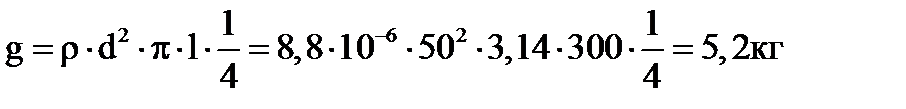

Определяем штучную производительность печи по формуле:

(3.9)

(3.9)

где G – производительность печи, кг/ч;

g – вес нагреваемого изделия, кг/шт.

Тогда:  шт/ч; принимаем N=173 шт/ч.

шт/ч; принимаем N=173 шт/ч.

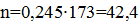

Определяем количество заготовок, одновременно находящихся в печи:

(3.10)

(3.10)

где  – время нагрева с учетом расположения в печи

– время нагрева с учетом расположения в печи  .

.

принимаем n=42 шт.

принимаем n=42 шт.

Тогда количество заготовок в одной камере

, штук.

, штук.

Определяем площадь пода (конвейера) занятой металлом (полезная площадь пода).

(3.11)

(3.11)

где  проекция нагреваемого изделия на под,

проекция нагреваемого изделия на под,  .

.

Тогда:  ; Принимаем

; Принимаем  .

.

Определяем коэффициент загрузки и площади пода печи:

(3.12)

(3.12)

Где  - площадь пода печи,

- площадь пода печи,

Практически, в целях получения максимальной производительности для камерных печей принимают  . Принимаем

. Принимаем  .

.

Тогда:

Определяем длину пода печи:

(3.13)

(3.13)

где  - зазор между заготовкой и стеной в пределах 200…250 мм. Принимаем

- зазор между заготовкой и стеной в пределах 200…250 мм. Принимаем  .

.

Тогда:

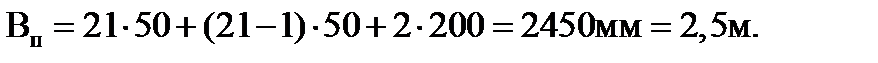

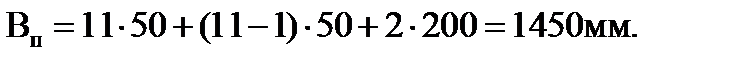

Определяем ширину пода печи.

Ширина пода печи при укладке заготовок в один ряд, а также с учетом расстояния от заготовки до торцевой стенки будет равна:

(3.14)

(3.14)

где n – количество заготовок;

Δ – расстояние между заготовками, мм;

a – зазор между заготовкой и торцевой стеной, принимаемый в расчетах в пределах 200…250 мм. a=200 мм.

– диаметр заготовки, м.

– диаметр заготовки, м.

В данном случае имеет смысл расположить заготовки в два ряда, тогда проведем перерасчет размеров, учитывая шаг между рядами S.

Принимаем  .

.

Определяем полную площадь пода камеры:

Определяем высоту рабочего пространства печи. Учитывая рекомендованные расстояния между нагревателями, стенками печи и нагреваемым металлом, принимаем расстояние между сводом и нагреваемым металлом 1м [1].

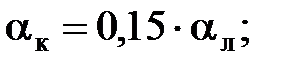

Далее непосредственно производится расчет интенсивности внешнего теплообмена. Основным параметром при этом является уточненный коэффициент теплоотдачи α [2]:

Вт/м2.°С, (3.15)

Вт/м2.°С, (3.15)

где αл – уточненный коэффициент теплоотдачи лучеиспусканием, Вт/м2.°C;

αк – уточненный коэффициент теплоотдачи конвекцией, Вт/м2.°C.

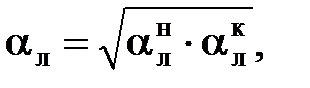

Уточненный коэффициент теплоотдачи лучеиспусканием определяют по формуле:

Вт/м2.°С, (3.16)

Вт/м2.°С, (3.16)

где  и

и  – начальное и конечное значения коэффициента теплоотдачи лучеиспусканием, Вт/м2.°C.

– начальное и конечное значения коэффициента теплоотдачи лучеиспусканием, Вт/м2.°C.

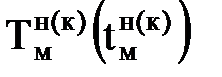

Начальное и конечное значение коэффициента теплоотдачи лучеиспусканием определяют по формуле:

Вт/м2.°С, (3.17)

Вт/м2.°С, (3.17)

где Спр – приведенный коэффициент излучения в системе газ-кладка-металл, Вт/м2.К4;

Тпеч (tпеч) – температура печного пространства, К (°С);

– температура металла в начале и в конце нагрева, К (°С).

– температура металла в начале и в конце нагрева, К (°С).

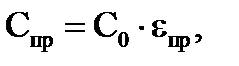

Приведенный коэффициент излучения [1]:

Вт/м2.К4, (3.18)

Вт/м2.К4, (3.18)

где С0 – коэффициент излучения абсолютно черного тела, Вт/м2.К4;

εм – степень черноты металла;

εпр – приведенная степень черноты системы.

Коэффициент излучения абсолютно черного тела принимают равным:

С0 = 5,67 Вт/м2.К4. Степень черноты металла: εм = 0,8.

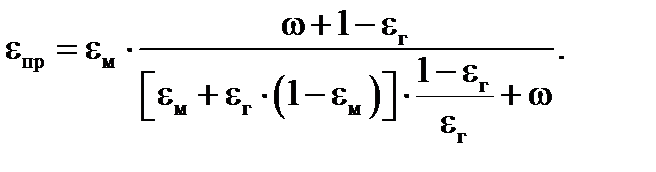

Приведенная степень черноты системы [1]

где ω – степень развития кладки;

εг – степень черноты газа;

εм – степень черноты металла.

(3.19)

(3.19)

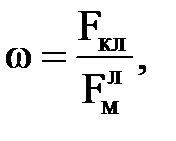

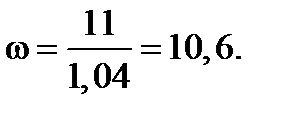

Степень развития внутренней поверхности кладки [2]

(3.20)

(3.20)

где Fкл – площадь поверхности излучающей кладки, м2;

– площадь лучевоспринимающей поверхности металла, м2.

– площадь лучевоспринимающей поверхности металла, м2.

Площадь поверхности излучающей кладки

м2, (3.21)

м2, (3.21)

где Fсв – площадь свода, м2;

Fб.с. – площадь боковой стены, м2;

Fт.с. – площадь торцевой стены, м2.

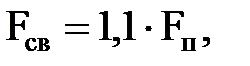

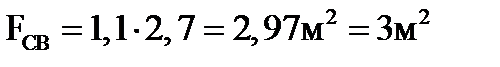

Площадь свода определяют следующим образом:

м2;

м2;

.

.

Тогда:

м2;

м2;

м2.

м2.

м2;

м2;

м2.

м2.

По формуле (3.21) площадь кладки равна:

м2.

м2.

Площадь лучевоспринимающей поверхности металла определяется по формуле:

м2, (3.22)

м2, (3.22)

где n – количество заготовок, шт;

fм – площадь поверхности одной заготовки, м2.

По формуле (3.22) лучевоспринимающая поверхность металла равна:

м2.

м2.

В итоге, степень развития кладки по формуле (3.20):

Степень черноты газа определяют по следующему выражению [1]:

(3.23)

(3.23)

где  и

и  - степени черноты углекислого газа и водяных паров;

- степени черноты углекислого газа и водяных паров;

β – поправочный коэффициент.

Для кузнечной камерной печи поправочный коэффициент β = 1.

В процессе излучения из всех продуктов горения участвуют только водяной пар и углекислый газ.

Степень черноты углекислого газа и водяного пара можно определить по следующей формуле [1]:

,

,

где Sэф – эффективная длина луча, м;

– парциальные давления углекислого газа и водяного пара, кН/м2;

– парциальные давления углекислого газа и водяного пара, кН/м2;

tпг – температура печных газов, °С.

Для первой стадии нагрева  , для второй

, для второй  .

.

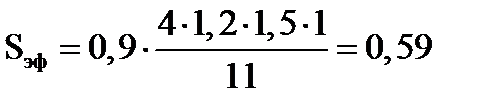

Эффективную длину луча определяют по формуле:

м, (3.24)

м, (3.24)

где V – объем рабочего пространства печи, м3;

F – площадь стен, ограничивающих этот объем, м2.

По формуле (3.24):

м.

м.

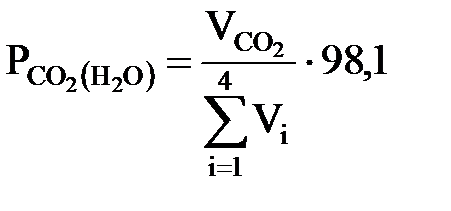

Парциальные давления газов определяют следующим образом:

, кН/м2, (3.25)

, кН/м2, (3.25)

где  и

и  – содержание CO2 и H2O в продуктах сгорания, м3/кг;

– содержание CO2 и H2O в продуктах сгорания, м3/кг;

– суммарный объем продуктов горения, м3/кг.

– суммарный объем продуктов горения, м3/кг.

Для определения парциальных давлений необходимо использовать процентные содержания углекислого газа и водяного пара в продуктах горения, взятых из расчета горения топлива табличным методом (таблица 2.3). Тогда по формуле (3.21):

кН/м2 = 8927 Па;

кН/м2 = 8927 Па;

кН/м2 =17932 Па.

кН/м2 =17932 Па.

Па;

Па;

Па.

Па.

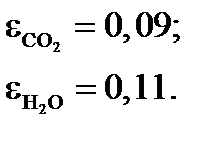

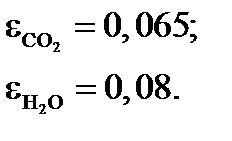

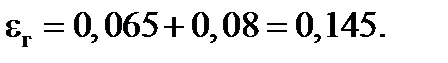

По номограммам (рис. 4.7, 4.8), зная произведения парциальных давлений на эффективную длину луча, определяют степень черноты газов для первой камеры [1]:

Полная степень черноты газа по формуле (3.23)

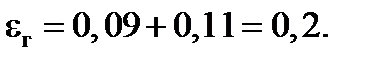

В итоге, приведенная степень черноты равна по формуле (3.19)

Приведенный коэффициент излучения по формуле (3.18)

Вт/м2.К4.

Вт/м2.К4.

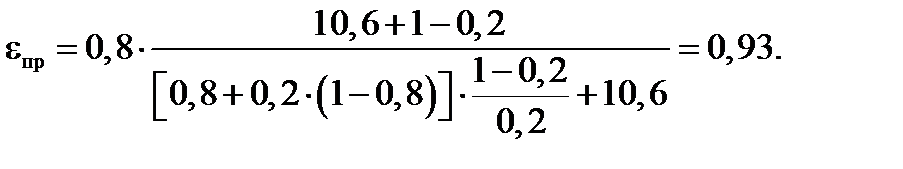

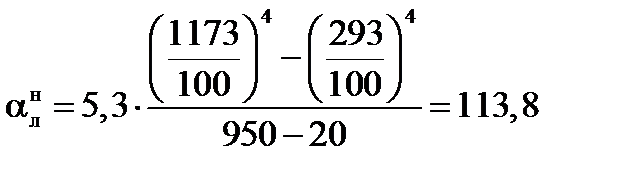

Коэффициент теплоотдачи лучеиспусканием начальный и конечный по формуле (3.17)

Вт/м2.К4;

Вт/м2.К4;

Вт/м2.К4;

Вт/м2.К4;

Коэффициент теплоотдачи лучеиспусканием по формуле (3.16)

Вт/м2.К4.

Вт/м2.К4.

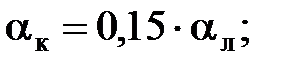

Коэффициент теплоотдачи конвекцией:

Принимается

Вт/м2.К4.

Вт/м2.К4.

Общий уточненный коэффициент теплоотдачи по формуле (3.15)

Вт/м2.К4.

Вт/м2.К4.

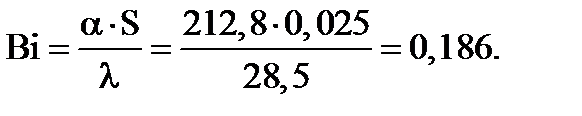

Уточненный критерий Био по формуле (3.2)

Критерий Био меньше критического значения, следовательно, нагреваемое тело в термическом отношении тонкое.

Уточненное время нагрева по формуле (3.5)

Поскольку на поду печи располагается не одна заготовка, а несколько, эффективная лучевоспринимающая поверхность уменьшается. Поэтому, окончательное время нагрева необходимо корректировать с учетом расположения заготовок на поду печи. Иными словами по формуле 3.6[1]

.

.

По номограммам (рис. 4.7, 4.8), зная произведения парциальных давлений на эффективную длину луча, определяют степень черноты газов для второй камеры [1]:

Полная степень черноты газа по формуле (3.23)

В итоге, приведенная степень черноты равна по формуле (3.19)

Приведенный коэффициент излучения по формуле (3.18)

Вт/м2.К4.

Вт/м2.К4.

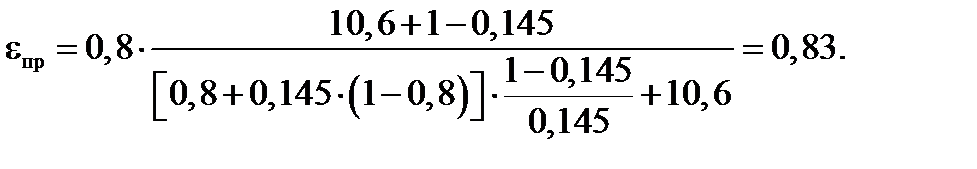

Коэффициент теплоотдачи лучеиспусканием начальный и конечный по формуле (3.17)

Вт/м2.К4;

Вт/м2.К4;

Вт/м2.К4;

Вт/м2.К4;

Коэффициент теплоотдачи лучеиспусканием по формуле (3.16)

Вт/м2.К4.

Вт/м2.К4.

Коэффициент теплоотдачи конвекцией

Принимается

Вт/м2.К4.

Вт/м2.К4.

Общий уточненный коэффициент теплоотдачи по формуле (3.15)

Вт/м2.К4.

Вт/м2.К4.

Уточненный критерий Био по формуле (3.2)

Критерий Био меньше критического значения, следовательно, нагреваемое тело следует отнести к термически переходной области.

Уточненный коэффициент массивности по формуле (3.8):

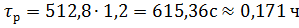

Уточненное время нагрева по формуле (3.7)

.

.

Поскольку на поду печи располагается не одна заготовка, а несколько, эффективная лучевоспринимающая поверхность уменьшается. Поэтому, окончательное время нагрева необходимо корректировать с учетом расположения заготовок на поду печи. Иными словами по формуле 3.6[1]

.

.

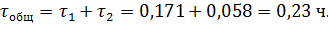

Общее время нагрева заготовок в печи

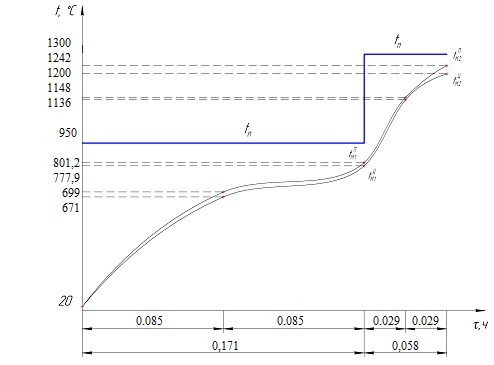

3.3 Построение температурного графика нагрева

Для расчета времени нагрева и построения температурного графика воспользуемся уточненными значениями критерия Био и суммарного коэффициента теплоотдачи. Ранее были получены значения критерия Био для каждого периода нагрева  и

и  . Определим температурный коэффициент для поверхности заготовки.

. Определим температурный коэффициент для поверхности заготовки.

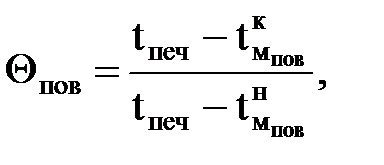

Температурный коэффициент для поверхности заготовки определяют по следующей формуле:

(3.26)

(3.26)

где tпеч – температура печного пространства, °С;

и

и  – температуры поверхности металла в начале и конце нагрева соответственно.

– температуры поверхности металла в начале и конце нагрева соответственно.

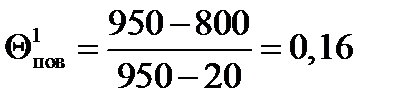

По формуле для первой стадии нагрева (3.26)

и для второй

Значения критерия Фурье определим по графикам Будрина

;

;

.

.

Определим температурный критерий центра заготовки

;

;

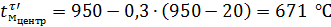

Тогда температуры металла в центре и на поверхности равны

;

;

.

.

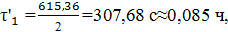

Определение температуры поверхности и центра металла при времени нагрева τ| равном половине основного времени.

с;

с;

1) Критерий Фурье:

,58;

,58;  .

.

2) Температурные коэффициенты для центра и поверхности металла.

Определение этих коэффициентов является обратным действием определения критерия Фурье:

,

,  ,

,

,

,  .

.

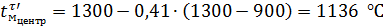

3) Температуры металла в центре и на поверхности:

(3.27)

(3.27)

,

,

.

.

(3.28)

(3.28)

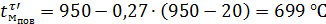

,

,

.

.

Для построения температурного графика необходимо также знать конечную температуру металла в центре и на поверхности. Конечная температура металла в центре должна соответствовать максимальной температуре ковки. Для инструментальной стали Р9 по справочной литературе эта температура составляет  [2]. Конечную температуру на поверхности металла можно определить как [2]

[2]. Конечную температуру на поверхности металла можно определить как [2]

,

,  .

.

где  – максимальная температура ковки;

– максимальная температура ковки;

– конечный перепад температур между поверхностью металла и его центром.

– конечный перепад температур между поверхностью металла и его центром.

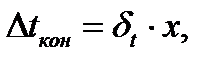

Перепад температур определяют по следующему выражению

где  – удельная неравномерность прогрева садки,

– удельная неравномерность прогрева садки,  ;

;

х– характерный размер садки,см.

Удельную неравномерность прогрева садки принимают равной  [2] . Принимаем

[2] . Принимаем

Характерным размером садки в данном случае будет являться половина диаметра заготовки.

Тогда перепад температур будет равен

;

;

Следовательно конечная температуря на поверхности металла равна

.

.

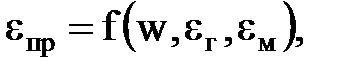

На основании произведенных расчетов строится температурный график, представленный на рисунке 3.2.

Рис. 3.2 – Температурный график нагрева заготовок.