|

|

КОНСТРУКЦИИ АБСОРБЕРОВ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Рязанский государственный агротехнологический университет

Имени П. А. Костычева»

Кафедра

«Технология общественного питания»

Лабораторная работа № 7

По дисциплине «Процессы и аппараты пищевых производств»

Конструкции абсорберов

| Составил: старший преподаватель Мигачёв Н.А. |

Рязань – 2011 г.

Методические указания обсуждены на заседании кафедры ТОП протокол №1 «31» августа 2011 года

Заведующий кафедрой___________ О.В. Черкасов

Одобрено советом (методической комиссией) технологического факультета

«_____» _____________ 2011 года.

Председатель ____________ О.В. Платонова

Цель работы –закрепление теоретических знаний по разделу «Массобменные процессы», изучение конструкций аппаратов для проведения абсорбции.

В результате выполнения лабораторной работы студенты должны изучить конструкцию и порядок работы абсорберов.

КОНСТРУКЦИИ АБСОРБЕРОВ

Абсорбция протекает на поверхности раздела фаз. Поэтому абсорберы должны иметь развитую поверхность контакта фаз между газом и жидкостью. По способу образования этой поверхности абсорберы можно разделить на следующие четыре основные группы: поверхностные и пленочные; насадочные, в которых поверхностью контакта фаз является поверхность растекающейся по специальной насадке жидкости; барботажные абсорберы, в которых поверхность контакта фаз создается потоками газа (пара) и жидкости; распыливающие абсорберы, в которых поверхность контакта фаз создается вследствие разбрызгивания жидкости.

В поверхностных абсорберахгаз пропускается над поверхностью движущейся жидкости. Так как в поверхностных абсорберах поверхность контакта фаз невелика, то устанавливают несколько последовательно соединенных аппаратов, в которых газ и жидкость движутся противотоком друг к другу. На рис. 1 показан оросительный абсорбер из горизонтальных труб, внутри которых протекает жидкость, а противотоком к ней движется газ. Уровень жидкости в трубах поддерживается с помощью порога. Охлаждение абсорбера происходит с поверхности орошаемой жидкости.

Для равномерного распределения жидкости по поверхностям труб установлен зубчатый распределитель. Такие абсорберы используют для поглощения хорошо растворимых газов.

Пленочные абсорберыболее компактны и эффективны, чем поверхностные. В пленочных абсорберах поверхностью контакта фаз является поверхность стекающей пленки жидкости. К абсорберам этого типа относятся трубные аппараты^ в которых жидкость стекает по внешней поверхности вертикальных труб сверху вниз, а газ подается с низу абсорбера противотоком стекающей пленке; абсорберы с плоскопараллельной или листовой насадкой; абсорберы с восходящей пленкой. В последних абсорберах взаимодействие между газом и жидкостной пленкой происходит в условиях прямотока.

1 —распределитель; 2 —труба; 3 — порог

Рисунок 1 - Поверхностный абсорбер

На рис. 2 представлен абсорбер с плоскопараллельной насадкой. Насадка представляет собой вертикальные листы, которые разделяют объем абсорбера на ряд секций. Жидкость в абсорбер подается через трубу и с помощью распределительного устройства распределяется по насадке, омывая листы с обеих сторон. В зависимости от относительной скорости движения пленки и газа пленки могут стекать вниз либо захватываться газовым потоком и течь вверх. С увеличением относительной скорости движения пленки и газа увеличиваются коэффициент массоотдачи и поверхность контакта фаз за счет турбулизации пограничного слоя и образования вихрей.

1 — труба; 2 — распределительное устройство; 3 — плоскопараллельная насадка

Рисунок 2 - Пленочный абсорбер

Насадочные абсорберыполучили широкое распространение в технике. Чтобы насадка работала эффективно, она должна удовлетворять следующим требованиям: обладать большой удельной поверхностью; оказывать небольшое гидравлическое сопротивление газовому потоку, хорошо смачиваться рабочей жидкостью; равномерно распределять жидкость по сечению абсорбера; быть коррозиестойкой по отношению к рабочей жидкости и газу; обладать высокой механической прочностью; быть легкой; иметь невысокую Стоимость.

Некоторые типы используемых в промышленности насадок и способы их укладки в аппарат приведены на рис. 3. Наиболее распространенной насадкой являются керамические кольца Рашига. Они изготавливаются размерами 15x15x2,5; 25x25x3; 50х50х5 мм.

а — плоскопараллельная; б— фасонные керамические и способы их укладки (в – организованно; г - навалом)

Рисунок 3 - Типы насадок

В насадочном абсорбере (рис. 4) жидкость, подаваемая через распределительное устройство, при небольших скоростях газа течет по элементу насадки в виде тонкой пленки. Поверхностью контакта фаз является смоченная поверхность насадки, и в этом режиме насадочные аппараты могут рассматриваться как пленочные. Чтобы жидкость не растекалась к стенкам аппарата, насадки загружаются посекционно. Между секциями устанавливают устройство для перераспределения жидкости.

Насадочные колонны работают наиболее эффективно в условиях режима подвисания, близкого к режиму захлебывания, т. е. такого режима, при котором вес находящейся на насадке жидкости становится равным силе трения газового потока о жидкость.

1 – распределительное устройство; 2 – насадка; 3 – устройство для перераспределения жидкости: 4 - решетка

Рисунок 4 - Устройство аппарата с насадкой

В режиме подвисания пленочное течение жидкости нарушается: возникают брызги, различного рода завихрения и т.д. Жидкость заполняет свободный объем насадки, образуя газожидкостную смесь. При этом значительно возрастают по сравнению с пленочным режимом поверхность контакта фаз и коэффициенты массопередачи. Дальнейшее небольшое увеличение скорости газа приводит к захлебыванию колонны. Это явление характеризуется прекращением противоточного движения потоков и выносом жидкости из колонны. Оптимальный режим работы насадочного абсорбера имеет место при скоростях газа, на 15...20% меньших скоростей, вызывающих захлебывание.

Насадочные аппараты малопригодны для работы с загрязненными жидкостями. Для обработки загрязненных жидкостей применяют абсорберы с «плавающей» шаровой насадкой, изготовленной из легких полых или сплошных пластмассовых шаров. Такая насадка при определенной скорости газового потока переходит в псевдоожиженное состояние. В абсорберах с «плавающей» шаровой насадкой достигаются более высокие скорости, чем в абсорберах с неподвижной насадкой. Увеличение скорости газового потока приводит к расширению слой «плавающей» насадки. При этом гидравлическое сопротивление слоя возрастает незначительно.

Тарельчатые барботажные колонныявляются эффективными и наиболее распространенными аппаратами, внутри которых одна под другой размещено определенное количество горизонтальных перфорированных перегородок — тарелок, обеспечивающих течение жидкости сверху вниз, а пара — снизу вверх.

Тарельчатые колонны бывают с колпачковыми, клапанными, провальными ситчатыми тарелками, на которых имеет место неорганизованный перелив жидкости через отверстия, и с ситчатыми тарелками с переливными устройствами.

В колоннах с провальными тарелками газ проходит через отверстия тарелки и распределяется в слое жидкости, находящейся на тарелке, в виде струек и пузырьков.

На тарелках одновременно происходят барботаж пара через слой жидкости и частичный проход жидкости через отверстия тарелок. Такие конструкции тарелок очень чувствительны к расходу и давлению пара в колонне.

1 – тарелка; 2 – переливное устройство; 3,4 - пороги

Рисунок 5 - Ситчатые тарелки с переливными устройствами

Более устойчиво работают ситчатые тарелки с переливными устройствами. Эти аппараты (рис. 5) имеют горизонтальные тарелки, переливные устройства и пороги. Порог 3 служит для разрушения пены, стекающей с выше- расположенной тарелки, а порог 4 — для поддержания высоты столба жидкости на тарелке. Жидкость поступает на верхнюю тарелку, переливается через переливные устройства сверху вниз и удаляется из нижней части аппарата. Газ (пар) вводится в нижнюю часть аппарата и перемещается вверх, распределяясь на каждой тарелке в виде пузырьков или факелов.

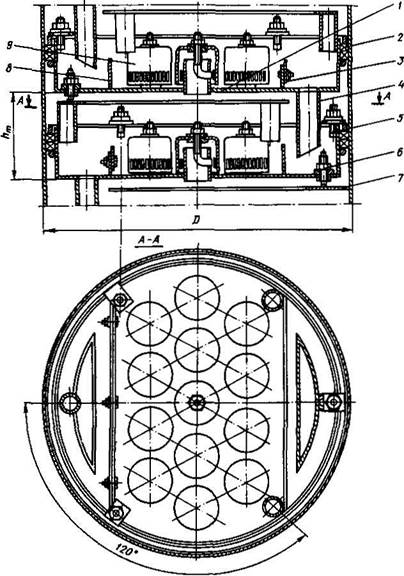

На рис. 6 изображена колпачковая тарелка с капсульными колпачками и сегментными переливными устройствами. Тарелки представляют собой стальной диск, который крепится на прокладке болтами к опорному кольцу.

1 — тарелка; 2 — уплотнение; 3 — регулируемый сливной порог; 4 — сливной патрубок; 5 — крепежный болт; 6 — регулировочный болт; 7 — кольцо; 8 — переливной порог; 9 — колпачок

Рисунок 6 - Колпачковая тарелка

Жидкость на тарелку поступает через переливной порог 3 с вышерасположенной тарелки. Для равномерного распределения жидкости по площади тарелки имеется порог 8. Высота слоя жидкости на тарелке поддерживается с помощью регулируемого переливного порога 3. Газ (пар) на тарелку поступает через паровые патрубки колпачков, диспергируясь прорезями на отдельные струи. Прорези колпачков выполняются в виде зубцов прямоугольной формы. Струи газа или пара при движении через слой жидкости распадаются на отдельные пузырьки. Жидкость сливается с тарелок через сливное устройство.

Интенсивность образования пены и брызг на колпачковых тарелках зависит от скорости пара и высоты слоя жидкости на тарелке.

Для создания большой площади поверхности массопередачи на тарелках устанавливается большое число колпачков. Разрез капсульного колпачка показан на рис. 7. Расстояние от тарелки до нижнего обреза колпачка регулируется с помощью втулки 4 и гайки 2.

Тарелки с капсульными колпачками наиболее широко распространены в промышленности.

1 – шайба; 2 — гайка; 3 — болт; 4 — втулка; 5 — колпачок; 6 — патрубок

Рисунок 7 - Капсульный колпачок

Колпачковые тарелки устойчиво работают при значительных изменениях нагрузок по газу (пару) и жидкости. Их недостатками являются сложность конструкции, высокая стоимость и относительно высокое гидравлическое сопротивление.

Клапанные тарелки (рис. 8) объединяют свойства ситчатых и колпачковых тарелок. Барботаж газа (пара) через жидкость происходит через клапаны, которые в зависимости от скорости газового или парового потока перемещаются по вертикали. Для клапанных тарелок характерна стабильность работы в широких диапазонах изменения нагрузок по газовому или паровому потоку.

1 — клапан; 2 — кронштейн-ограничитель; 3 — тарелка

Рисунок 8 – Клапанная тарелка

Струйная тарелка выполняется в виде наклонных параллельных пластин, между которыми проходит газ или пар. Поверхность контакта фаз развивается струями газа или пара в слое жидкости, протекающей по тарелке.

На колпачковых, клапанных и струйных тарелках взаимодействие газа (пара) с жидкостью происходит в условиях перекрестного движения потоков. Пар проходит через отверстия в тарелке, а жидкость поступает и сливается с тарелки через диаметрально расположенные переливные устройства, как и на колпачковых тарелках.

Эффективность описанных выше тарелок зависит от гидродинамических режимов их работы. В зависимости от скорости пара и расхода жидкости различают в основном три режима работы барботажных тарелок: пузырьковый, пенный и струйный. В каждом режиме барботажный слой имеет характерную структуру, которая определяет гидравлическое сопротивление и величину поверхности массопередачи.

При небольших скоростях пара наблюдается пузырьковый режим. Он характеризуется тем, что пар движется через слой жидкости в виде отдельных пузырьков. Такой режим неэффективен. С увеличением расхода пара выходящие из прорези колпачков или отверстий тарелок струи распадаются с образованием большого количества отдельных пузырьков. При этом на тарелке образуется пена, что приводит к резкому увеличению поверхности массопередачи.

При струйном режиме, который образуется в случае дальнейшего увеличения скорости пара, паровые струи инжектируют через слой жидкости. При этом поверхность массоиередачи резко сокращается и начинается унос жидкости с тарелки на вышерасположенную.

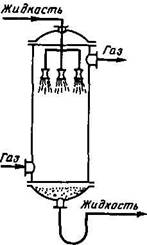

Распыливающие абсорберы работают по принципу контакта фаз в результате распыления или разбрызгивания жидкости в газовом потоке.

Простейшим примером распыливающих абсорберов является полый распыливающий абсорбер с механическими форсунками (рис. 9).

Наибольшие коэффициенты массопередачи имеют место в момент распыления жидкости, а затем они резко снижаются вследствие коалесценции капель и уменьшения поверхности фазового контакта. Часто форсунки устанавливают по всей высоте абсорбера.

Рисунок 9 – Распыливающий абсорбер

Распыливающие абсорберы применяют для абсорбции хорошо растворимых газов.

К распыливающим абсорберам относятся также механические абсорберы, в которых разбрызгивание жидкости производится вращающимися устройствами. Механические абсорберы компактны и эффективнее распылива-ющего абсорбера.

Контрольные вопросы

1. Какова сущность абсорбции? Каким законам массопередачи подчиняется процесс абсорбции?

2. Какому закону подчиняется равновесие в процессах абсорбции? Какие факторы способствуют абсорбции и десорбции?

3. Что является движущей силой абсорбции? Как она определяется?

4. Какие схемы абсорбции применяют в технике?

5.Какие конструкции абсорберов применяются в промышленности?

6. При каких режимах могут работать насадочные абсорберы?

7. Какие применяются насадки в абсорберах? Каким требованиям должны удовлетворять насадки?

литература

1. Кавецкий, Г.Д. Процессы и аппараты пищевой технологии / Г.Д. Кавецкий, Б.В. Васильев. - М.: Колос, 2007. - 555с.

2. Плаксин, Д. С. Процессы и аппараты пищевых производств / Д.С. Плаксин. - М.: Информагротех, 2006. - 735с.