|

|

Техническая характеристика.

Объемная скорость подачи сырья в адсорбер не более 2 ч-1.

Адсорбент: АГС – 60 или КАС – 50

· Массовая доля марганца 60,0 ± 10,0 %;

· Насыпная плотность 1000 кг/м3;

· Диаметр экструдатов 2*10-3 м;

· Удельная поверхность 50 м2/г;

· Сероемкость адсорбента 28%;

· Средний коэффициент прочности 1,0 ± 0,2 кг/мм.

Температура на входе в адсорбер t = 3800 С.

Давление в адсорбере P = 2,5 Мпа.

Плотность сырья r = 0,753 кг/м3.

Мощность установки 2000 т/сут.

3.  Описание и обоснование конструкции.

Описание и обоснование конструкции.

Адсорбер представляет собой цилиндрический аппарат, выполненный из стали марки 12Х18Н10Т, что обеспечивает минимальные потери от коррозии при данных условиях работы аппарата.

Аппарат состоит из корпуса, размещенной внутри него решетки, узлов для загрузки и выгрузки адсорбента.

На опорной распределительной решетке находится адсорбент АГС – 60 или КАС – 50 в количестве 15 м3 в каждом адсорбере.

Сырьем для установки каталитического риформинга являются легкие фракции первичной переработки нефти, поступающие с установки АВТ-6. Газосырьевая смесь поступает сверху в адсорбер с температурой 300 – 4200 С. Проходя сквозь слой адсорбента пропан-бутановая фракция в смеси с водородсодержащим газом очищается от сероводорода и других соединений серы (меркаптанов, сульфидов, дисульфидов). Очищенная смесь выводится из нижней части аппарата через патрубок.

Для измерения температуры в слое адсорбента и в объеме аппарата предусмотрены отверстия для установки термометров. Также в аппарате предусмотрены люки для загрузки и выгрузки адсорбента диаметром не менее 400 мм. В верхней части аппарата расположен лаз для проведения ремонтных работ и осмотров диаметром 600 мм.

Предлагаемый адсорбент не подвергается регенерации, поэтому после насыщения выгружается через люк и утилизируется.

Эффективность адсорбции увеличивается с повышение давления в аппарате, поэтому паро-газовая смесь подается в адсорбер при давлении 2,5 МПа. Поддержание высокой температуры необходимо для протекания химических реакций в зернах адсорбента.

4.  Монтаж.

Монтаж.

Перед проведением монтажных работ закладывается фундамент. Глубина его залегания 1 м. Фундамент изготавливается из бетона марки 100 с коэффициентом запаса прочности 2,8. Полную прочность бетон приобретает через месяц, монтажные работы можно начинать через 7дней после заливки, когда бетон приобретает 60% прочности.

Монтаж вертикальных аппаратов разделяется на три этапа:

- работы, выполняемые до установки аппарата в проектном положении;

- подъем и установка аппарата в проектное положение;

- работы, выполняемые после установки аппарата в проектное положение.

К монтажным работам, выполняемым до подъема аппарата относятся: стыковка аппаратов негабаритных по длине и поступивших частями; сварка стыков; испытание на прочность; подготовка под изоляцию; футеровка и др. покрытия; монтаж внутренних устройств, обслуживающих металлические конструкции, связанных технологических трубопроводов, обслуживающих средств контроля и автоматизации; нанесение тепловой изоляции.

Для монтажа обслуживающих площадок металлических конструкций, лестниц, стремянок, аппарат укладывают на специальные опоры на предварительно подготовленной площадке.

Кронштейны площадок привариваются к специальным косынкам или прямо к аппарату.

Сварные швы контролируются рентгенопросвечиванием. При монтаже внутренних устройств необходимо обеспечить горизонтальное положение распределительной решетки.

|

Подъем аппарата можно производить двумя способами:

- метод скольжения с подтяжкой;

- метод поворота вокруг шарнира.

В одном случае аппарат скользит по земле, а затем отрывается от нее и переходит в вертикальное положение. В другом – низ аппарата закрепляют в специальном шарнире, затем его поворачивают вокруг шарнира и переводят в вертикальное положение.

При первом способе аппарат укладывается перед фундаментом или постаментом, на который его необходимо установить. Перед началом работ к аппарату привязывают оттягивающие или подтаскивающие канаты. В зависимости от схемы подъема аппарат удерживают оттяжным канатом по мере подъема отпускают его или подтаскивают низ аппарата по направлению к фундаменту. После отрыва от земли аппарат приходит в вертикальное положение, затем его поднимают несколько выше фундамента и плавно опускают на анкерные болты. Вертикальное положение достигается с помощью клиньев, забиваемых под опорное кольцо.

При втором способе, верхнюю часть аппарата, мачтой крана поднимают до вертикального положения. При этом грузоподъемность крана может быть 50% массы аппарата.

1. Технологический расчет.

1. Технологический расчет.

Исходные данные:

Производительность по сырью:

G = 2000 т/сут.

G = 58100 м3/ч

G = 16 м3/сек.

Относительная плотность сырья:

r = 0,753 кг/м3

Насыпная плотность:

rнас = 1000 кг/м3

Плотность воздуха при 200 С:

rв = 1,2 кг/м3

Диаметр экструдатов:

dэ = 2,0*10-3 м

Сероемкость адсорбента:

Аs = 28 %

Удельная поверхность:

Sуд = 50 м2/г

Задание:

Рассчитать адсорбер глубокой сероочистки с неподвижным слоем адсорбента.

|

1.1. Расчет адсорбера.

1.1.1. Допустимая фиктивная скорость паро-газовой смеси:

wдоп = (0,0167*rнас*dэ*g / r)0,5

wдоп = (0,0167*1000*2*10-3*9,81/0,753)0,5

Принимаем допустимую скорость паро-газовой смеси:

wдоп = 2,6 м/с

1.1.2. Рабочая скорость паро-газовой смеси в адсорбере на 25% ниже допустимой :

wраб = 0,75*2,6 = 2 м/с

1.1.3. Диаметр аппарата.

Так как необходимо установить два аппарата, то адсорбер рассчитывается на половину производительности.

Dапп = (4G/(p* wраб))0,5

Dапп = (4*29050/(3,14*2*3600))0,5 = 2,5 м

1.1.4. Площадь сечения:

Sадс = G/ wраб

Sадс = 8 /2 = 4 м2

1.1.5. Коэффициент диффузии в условиях адсорбера:

Dy = Dy0*(P0/P)*(T/T0)3/2

Dy = 0,163*10-4*(9,81*104/220*104)*(573/273)3/2 = 0,218*10-5 м2/с

Вязкость паро-газовой фазы mу =1*10-4 Па*с

Коэффициент массоотдачи в паро-газовой фазе.

Nu¢ =0,355 Re0,641(Pr¢)0,333/e

e - порозность слоя (e = 0,375)

Re = w*dэ*r/mу

Re = 2*2*10-3*0,753/(1*10-4) = 30,12

Pr¢ = my/(r*Dy)

Pr¢ = my/(r*Dy)

Pr¢ = 1*10-4/(0,753*0,218*10-5) = 60,9

Nu¢ = 0,355*(30,12)0,641(60,9)0,333/0,375 = 32,7

Коэффициент внешней массоотдачи равен:

bу = 32,7*Dy/dэ

bу = 32,7*0,218*10-5/(2*10-3) = 0,036 м/с

Коэффициент эффективной диффузии Dэ = 3,00*10-10 м2/с

Коэффициент массоотдачи в адсорбенте

(коэффициент внутренней массоотдачи):

bx = 10 Dэ/(dэ*(1- e))*(rнас*X(Cн))/Сн

bx = 10*3*10-10*1000*3,3*10-2/(2*10-3*(1- 0,375)*1,6*10-3)

bx = 0,0495 м/с

Коэффициент массопередачи:

Ку = 1/(1/bу + 1/bx)

Ку = 1/(1/0,0361 + 1/0,0495) = 0,021 м/с

Удельная поверхность адсорбента:

а = 6*(1- e)/dэ

а = 6*(1-0,375)/(2*10-3) =1875 м2/м3

Объемный коэффициент массопередачи:

Кyn = Ку*а

Куn =0,021*1875 = 39 с-1

1.1.11. Количество серы, проходящей через адсорбер за сутки.

Концентрация серы Сs = 0,004% об.

Qs = 1394400*0,002/100 = 27,9 м3

ms = n * Мs = 27900*32/22,4 = 40 кг/сут

|

Адсорбент способен очищать сырье до содержания серы 0,1 ppm, следовательно, масса серы, уловленной адсорбентом:

msул = 40*0,0001/100 = 39,99 кг/сут

1.1.12.Объем адсорбента, необходимый для проведения процесса:

t = 2 сек – время, необходимое для полного очищения сырья от соединений серы.

Высота слоя адсорбента:

Надс = t*wраб = 2*2 = 4 м

Vадс = Надс*Sадс = 4*4 = 16 м3

1.1.13. Время работы аппарата до насыщения адсорбента.

Сероемкость адсорбента 28%

Насыпная плотность адсорбента 1000 кг/м3

Масса адсорбента в одном адсорбере mадс = Vадс*rнас = 16 т

tраб = 16*0.28/0,039 = 115 сут.

2.Механический расчет

|

Расчетные данные:

Аппаратвыполненизсталимарки 12Х18Н10Т.

Прибавка на коррозию не менее 2 мм.

Коэффициент сварного шва 0,95.

2.1. Прочностные расчеты.

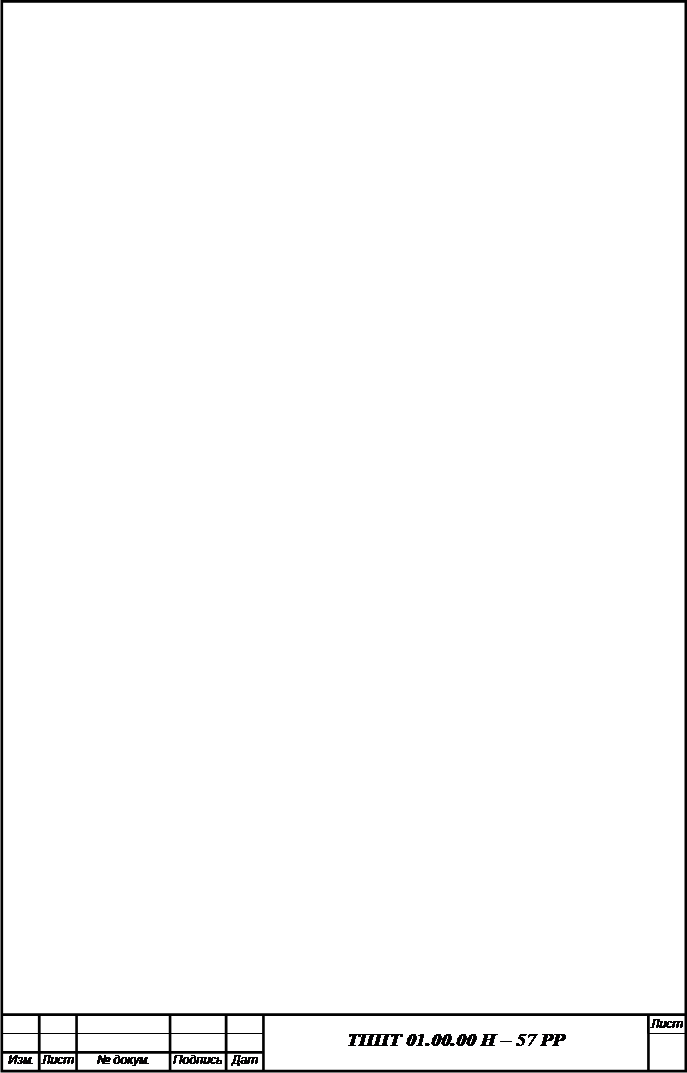

2.1.1. Расчет толщины стенки корпуса колонны.

где [σ]t – допускаемое напряжение при расчетной температуре

[σ]55 = 183 МПа;

φ – коэффициент прочности сварного шва

φ=0,9

м.

м.

Принимаем толщину стенки 14 мм.

Напряжение в стенке при гидравлическом испытании колонны.

где 0,9 ·σТ =0,9 ·240 =216 МПа

Давление при гидроиспытании.

МПа

МПа

МПа

МПа

Условие прочности выполняется

|

2.1.2. Толщина стенки днища.

м.

м.

Принимаем толщину днища S=14 мм.

Напряжение в стенке при гидравлическом испытании колонны.

МПа

МПа

Условие прочности выполняется

2.1.2.1. Масса днища.

По каталогу выбираем: “Днище 2000-14-500 ГОСТ 6533-78”

m=0.526 т.

2.1.3. Проверка корпуса аппарата на прочность и устойчивость.

Ми = 0,99 МН·м – допускаемый изгибающий момент.

Е = 2,1·105 МПа

[σ] = 140 МПа

Расчет обечайки, работающей под действием изгибающего момента.

Устойчивость обечайки обеспечивается при условии:

где

ku = f(D/2 ·(S-C)) = 2,5/2 · (0.024-0.002)=0.0352 м.

м.

м.

Принимаем S = 24 мм. = 0,024 м.

|

Номинальная расчетная толщина из условий прочности.

МПа

МПа

м

м

Напряжение сжатия в обечайке.

МН/м2

МН/м2

d=0.6 м – отверстие для лаза.

Напряжение изгиба в обечайке.

МН/м2

МН/м2

kc=0.14

kc=875·σТ t/Et·kc=875·140/2.1·105·0.14=0.082

Допускаемое напряжение сжатия в обечайке опоры.

МН/м2

МН/м2

Допускаемое напряжение сжатия в обечайке опоры.

МН/м2

МН/м2

Условие устойчивости цилиндрической опоры.

<1 – устойчивость опоры обеспечена.

<1 – устойчивость опоры обеспечена.

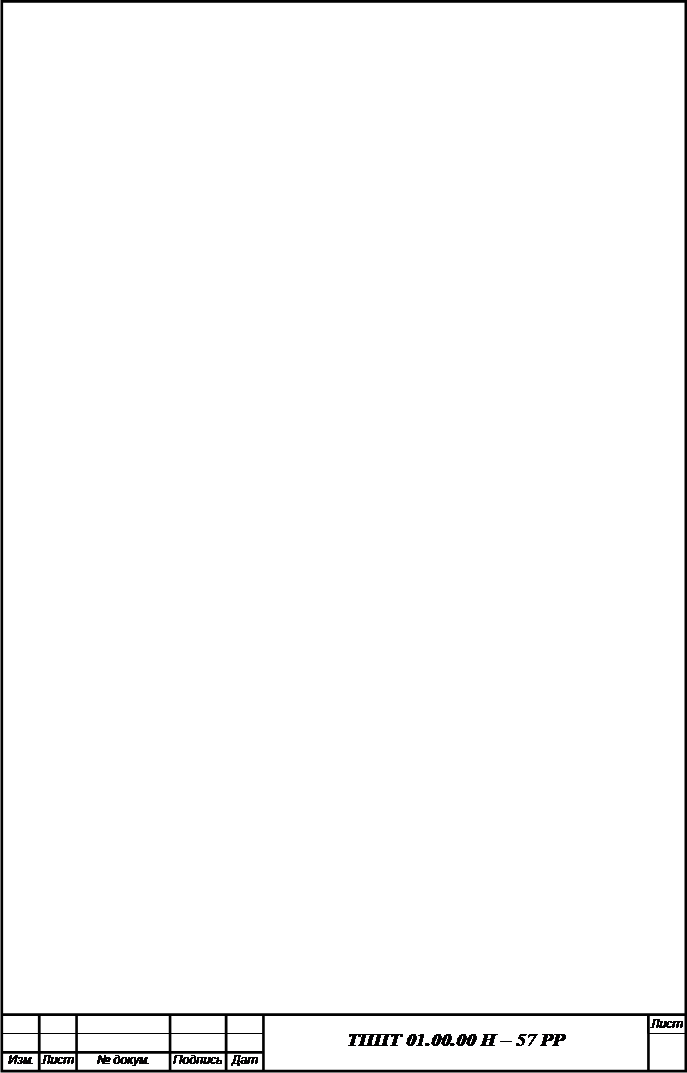

Опорная площадь кольца.

м2

м2

Момент сопротивления опорной площади кольца.

м4

м4

Максимальное напряжение сжатия опорной поверхности опорного кольца.

, где gg =10

, где gg =10

МН/м2

МН/м2

Номинальная расчетная толщина опорного кольца.

м.

м.

Диаметр болтовой окружности.

Dб=D+2S+0.12=3.2+2 · 0.024+0.12=3.36 м.

Принимаем Dб=3.47 м

2.1.4. Расчет сварного шва между корпусом колонны и корпусом обечайки.

МПа

МПа

5.65<104 – условие выполняется.

2.1.5. Определение давления опорной плиты на железобетонный

2.1.5. Определение давления опорной плиты на железобетонный

фундамент.

МПа

МПа

где в1 =(D1 – D2)/2=(3.56 – 3.08)/2=0.24 м

МН·м.

МН·м.

х0 – высота железобетонного фундамента.

0.2 ≤ 23 условие выполняется.

Список используемой литературы.

Список используемой литературы.

1. Павлов К.В., Романков П.П., Носков А.А., Примеры и задачи по курсу процессов и аппаратов химической технологии. Л.; Химия, 1987.

2. Основные процессы и аппараты химической технологии (под ред. Дытнерского Ю.И., М; Химия, 1991.)

3. Лащинский А.А., Конструирование сварных химических аппаратов. Л., 1981.

4. ГОСТ 24757-81.

5. Вихман Т.Л., Круглов С.А., Основы конструирования аппаратов и машин нефтеперерабатывающих заводов. М., Машиностроение 1978.

6. Кузнецов А.А., Комаров С.М., Судаков Е.Н., Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. М., Химия 1974.

Список используемой литературы.

1. Павлов К.В., Романков П.П., Носков А.А., Примеры и задачи по курсу процессов и аппаратов химической технологии. Л.; Химия, 1987.

2. Основные процессы и аппараты химической технологии (под ред. Дытнерского Ю.И., М; Химия, 1991.)

3. Лащинский А.А., Конструирование сварных химических аппаратов. Л., 1981.

4. ГОСТ 24757-81.

5. Вихман Т.Л., Круглов С.А., Основы конструирования аппаратов и машин нефтеперерабатывающих заводов. М., Машиностроение 1978.

6. Кузнецов А.А., Комаров С.М., Судаков Е.Н., Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. М., Химия 1974.

|