|

|

Теоретическая часть

В электрических печах сопротивления источником тепловой энергии, которая используется для нагрева металлов, являются нагревательные элементы. Переменный электрический ток пропускают через нагреватели, которые, нагреваясь, отдают тепло излучением или конвекцией нагреваемому материалу. Обоснованный выбор нагревательных элементов и правильный их расчет является важным этапом конструирования электрических печей.

2.1. Выбор материала и типа нагревательных элементов. Расчет нагревательных элементов включает выбор типа, количества и материала нагревательных элементов, определение их геометрических размеров и выбор способа крепления нагревателей на стенках рабочей камеры печи.

В практике электропечестроения применяются в качестве нагревателей две группы материалов: металлические и неметаллические.

Материалом для металлических нагревательных элементов могут служить чистые металлы и сплавы. Сплавы сопротивления нагревательных элементов используют в виде проволоки или в виде ленты. Расчет нагревательных элементов включает выбор типа, количества и материала нагревательных элементов, определение допустимой действительной удельной поверхностной нагрузки нагревателя qд, геометрических размеров нагревателей и их размещение внутри печи.

Исходным данными для расчета нагревателей электрических печей сопротивления являются: 1) мощность печи N кВт; 2) геометрические размеры рабочего пространства печи; 3) напряжение между фазами Uф электрической сети; 4) конечная максимальнаятемпература нагрева металла tмкон.

Номинальная мощность электрической печи Рном (Вт):

Рном = Qэл×k, (7.1)

где Qэл — тепловая мощность, которая должна быть выделена в печи электронагревателями, Вт и она должна быть равна Qэл = Qрасх (из теплового баланса);

k = 1,4….1,5 — коэффициент запаса, учитывающий возможность падения напряжения сети, увеличение сопротивления нагревательного элемента при старении, возможность форсированного режима, неточность расчётов тепловых потерь печи и т. п. После определения номинальной мощности печи расчет на-

гревателя ведётся в следующей последовательности.

Если мощность печи не превышает 15 кВт, то печь конструируется однофазной,

свыше 15 кВт - трёхфазной. Для последнего случая мощность фазы будет

Для некоторых печей мощность фазы получается всё же большей; тогда в каждой фазе берется n параллельных ветвей и мощность одной параллельной ветви будет

1.Максимальная температура нагревателя определяется из эмпирического выражения:

tн = tмкон + 100, °C.(7.2)

2. Выбираем материал нагревателя по данным табл. 7.1.(перевести в прил-е)

Таблица 7.1

Удельное электросопротивление rt, мкОм × м, что равнозначно Ом ∙мм2/м (или х10-6 Ом · м), и предельная температура применения tMAКС сплавов и металлов для нагревательных элементов [6, с.150]

| Сплав, металл | g20, кг/м3 | tПЛ,°С | tмакс,°с для сечения, мм | У д е л ь н о е э л е к т р о- | |||||||||||||||||||

| 0,2 | 0,4 | 1,0 | 3,0 | >6,0 | |||||||||||||||||||

| Х15Ю5 | 1,29 | 1,30 | 1.31 | 1,32 | 1.34 | ||||||||||||||||||

| Х23Ю5 | 1,35 | 1,35 | 1,36 | 1,37 | 1.38 | ||||||||||||||||||

| Х23Ю5Т | 1,40 | 1.40 | 1,41 | 1.42 | 1.43 | ||||||||||||||||||

| Х27Ю5Т | 1.42 | 1<42 | 1,43 | 1ЛЗ | 1,44 | ||||||||||||||||||

| Х15Н60 | 1.11 | 1,12 | 1.14 | 1,16 | 1,18 | ||||||||||||||||||

| Х15Н60-Н | 1,12 | 1,13 | 1,15 | 1,17 | 1,19 | ||||||||||||||||||

| Х20Н80-Н | 1.11 | 1,12 | 1,13 | 1.13 | 1,141 | ||||||||||||||||||

| ХН70Ю | 1,30 | 1,31 | 1,32 | 1,34 | 1,36 | ||||||||||||||||||

| Вольфрам | 0,06 | 0.08 | 0,10 | 0,13 | 0,16 | ||||||||||||||||||

| Молибден | 0,05 | .0,07 | 0,09 | 0,12 | 0,15 | ||||||||||||||||||

| Сплав, металл | -сопротивление rt, мкОм × м (или 106 Ом · м)при температурах, °С | ||||||||||||||||||||||

| Х15Ю5 | 1.37 | 1.41 | 1.44 | 1.45 | 1.46 | 1.47 | — | — | — | — | |||||||||||||

| Х23Ю5 | 1.40 | 1.2 | 1.43 | 1.44 | 1.45 | 1.45 | 1.46 | 1.46 | 1.46 | 1.47 | |||||||||||||

| Х23Ю5Т | 1.45 | 1.48 | 1.49 | 1,49 | 1,50 | 1.50 | 1.51 | 1.51 | 1.52 | 1.52 | |||||||||||||

| Х27Ю5Т | 1.46 | 1.46 | 1.47 | 1.47 | 1.48 | 1.48 | 1.48 | 1.48 | 1.48 | — | |||||||||||||

| Х15Н60 | 1.19 | 1.20 | 1.20 | 1.21 | 1.22 | 1.23 | 1.24 | — | — | — | |||||||||||||

| Х15Н60-Н | 1.20 | 1.21 | 1.21 | 1.22 | 1.23 | 1.24 | 1.25 | — | — | — | |||||||||||||

| Х20Н80-Н | 1.15 | 1.14 | 1.13 | 1.13 | 1.13 | 1.14 | 1.15 | 1.1 | — | — | |||||||||||||

| ХН70Ю | 1.37 | 1.37 | 1.35 | 1.32 | 1.32 | 1.32 | 1.3З | 1.34 | — | — | |||||||||||||

| Вольфрам | 0.18 | 0.21 | 0.24 | 0.27 | 0.30 | 0.33 | 0.36 | 0.39 | 0.42 | 0.45 | |||||||||||||

| Молибден | 0.17 | 0.20 | 0.23 | 0.26 | 0.29 | 0.32 | 0.35 | 0.38 | 0.41 | 0.44 | |||||||||||||

| Примечание: Вольфрам и молибден применяются только в атмосфере инертных газов и в вакууме | |||||||||||||||||||||||

Следует данные таблиц 7.1 и 7.1-1 сопоставить

Таблица 7.1-1

Технические свойства сплавов для нагревательных элементов [Гордон Я.М., Зобнин Б.Ф., Казяев М.Д. и др. М.: Металлургия, 1993г,368с.с.320].

| Марка сплава | tпл, °C | tмакс.раб °C | ρt, мкОм∙м, при t °C | |||||

| Х23Ю5А (ЭИ-595) | 1500-1510 | 1,4+5∙10-5t | ||||||

| Х27Ю5А (ЭИ-626) | 1500-1510 | 1,42+5∙10-5t | ||||||

| Х27Н70ЮЗ (ЭИ-652) | 1390-1420 | 1,338 | 1,386 | 1,360 | 1,358 | 1,359 | 1,369 | |

| Х23Н80 (ЭИ-417) | 1370-1410 | 0,9+40∙10-5t | ||||||

| Х20Н80 (ЭХН-80) | 1390-1420 | (1,07¸1,12)+8,5∙10-5t | ||||||

| Х20Н80ТЗ (ЭИ-437) | 1390-1420 | 1,27 | 1,389 | 1,402 | 1,419 | 1,245 | 1,450 | |

| Х20Н80Т (ЭИ-435) | 1390-1420 | 1,110 | 1,121 | 1,119 | 1,122 | 1,130 | 1,121 | |

| Х15Н60 (ЭХН-60) | 1370-1410 | 1,1+14∙10-5t |

3. Находим удельную поверхностную мощность нагревателя.

При высоких температурах теплоотдача определяется излучением. Для лучистого теплообмена находим удельную поверхностную мощность идеального нагревателя по формуле

(7.3)

(7.3)

где εн и εм – соответственно степень черноты нагревателя и изделия; (приложение VI Кривандин )

T м, T н – абсалютная температура изделия и нагревателя, К;

Fм, Fст – поверхности нагревателя и стенок печи, на которых установлены нагреватели соответственно.

Для εн = εм = 0,8 и Fм/Fст ≥0,8 принимают Спр=3,84 Вт/(м2∙К4).

Поэтому можно упростить формулу (7.3):

(7.4)

(7.4)

Удельной поверхностной мощностью называется тепловой поток с единицы поверхности нагревателя в единицу времени и характеризуе напряженность тепловой работы материала нагревателя, определяя его рабочую температуру tн и срок службы.

Для определения qид можно использовать графики на рис. 7.1.

|

Для конвективного теплообмена (температур нагревателя менее 600 °С) количество теплоты передаваемое нагревателем составляет Qнаг=αƩ(tн- tм)/ Fнаг, а удельная поверхностная мощность нагревателя

qнаг= Qнаг/Fнаг = αƩ(tн- tм). (7.5)

Из (7.5) следует, что удельная поверхностная мощность зависит от разности температур нагревателя и нагреваемого материала и от суммарного коэффициента теплоотдачи, т. е. от условий теплообмена между нагревателем и загрузкой. Целесообразно работать с максимально допустимым значением qдоп, что происходит при максимально допустимой температуре материала нагревателя. При конвективном теплообмене принудительная циркуляция воздуха позволяет увеличить удельную поверхностную нагрузку. При расчете

удельной поверхностной мощности по формуле (7.4) трудность вызывает определение коэффициента суммарной теплоотдачи αƩ. Поэтому часто пользуются для этого готовыми графиками (рис. 7. 2 из Крапухина с. 165)

Рис. 7.2. Зависимость допустимых удельных поверхностных мощностей при различных температурах воздуха и нагревателей:

3. Выбираем тип нагревателя. Металлические нагреватели промышленных печей изготавливают из проволоки диаметром d=2,8...15мм или ленты толщиной а>1мм при отношении ленты (b) к ее толщине, равной b/а=10. При температурах печи >1000°С диаметр проволочных нагревателей должен быть d³5мм, а толщина ленточных нагревателей а³2мм [Гущин С.Н., Телегин А.С., Лобанов В.И. и др.М: металлургия, 1993г,366с7,с320]. Сечение нагревателей лабораторных печей значительно меньше промышленных. Из проволоки можно изготовить нагреватели в виде спиралей или зигзагов, а ленты только зигзаги.

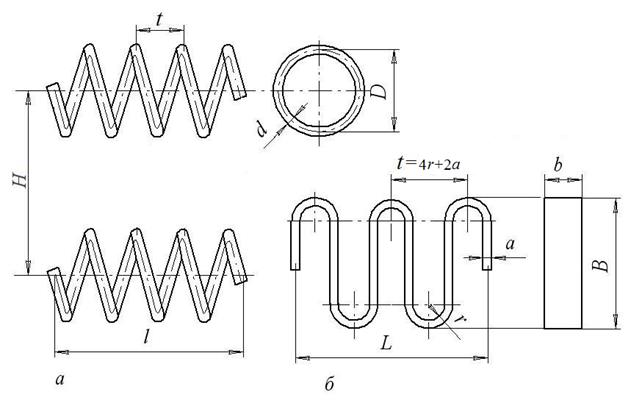

4. В современных электрических печах сопротивления обычно используют следующие типы нагревательных элементов: проволочные зигзагообразные, проволочные спиральные и ленточные зигзагообразные (рис. 7.3). Следует иметь в виду, что наиболее выгодны для печей сопротивления проволочные зигзагообразные нагреватели, так как они имеют более длительный срок службы. Однако их сложнее размещать в камере небольших размеров. Поэтому спиральные нагреватели используют в шахтных печах с небольшим диаметром рабочей камеры (до 1000 мм).

5. В зависимости от от выбранного типа нагревателя и условий нагрева по табл. 7.2. находим коэффициент α, позволяющий определить удельную поверхностную мощность реального нагревателя по формуле

q =α qид, (7.6)

где α – поправочный коэффициент, определяемый из табл. 7.2.

Рис. 7.3.Спиральный проволочный (а) и зигзагообразный ленточный (б)

нагревательные элементы

Таблица 7.2

Значения коэффициента α при нагреве материала с различной степенью черноты поверхности

| Тип нагревателя | Степень черноты | ||||

| ε=0,8 (сталь окис-ленная) | ε=0,7 (медь) | ε=0,6 (латунь) | ε=0,45 (сталь неокис-ленная) | ε=0,3 (алюми-ний) | |

| Ленточный зигзаг открытый на крючках | 0,46 | 0,47 | 0,48 | 0,51 | 0,54 |

| Ленточный зигзаг в пазу | 0,44 | 0,45 | 0,46 | 0,495 | 0,535 |

| Ленточный зигзаг на керамической полочке | 0,41 | 0,425 | 0,435 | 0,47 | 0,50 |

| Проволочные спирали открытые и на трубках | 0,465 | 0,47 | 0,475 | 0,49 | 0,505 |

| Проволочная спираль на керамической полочке | 0,33 | 0,40 | 0,41 | 0,44 | 0,47 |

| Проволочная спираль в пазу | 0,31 | 0,315 | 0,325 | 0,34 | 0,355 |

6. Принимаем схему электрического соединения нагревателей. При напряжении в сети 220 В нагревательные элементы можно соединить и в треугольник и в звезду. При схеме соединения «треугольник» фазовое и линейное напряжения равны Uф = Uc При напряжении в сети в 380 В напряжение в нагревательных элементах нужно понизить до 220 В. Это достигается соединением их в звезду. Тогда фазовое напряжение будет

,

,

где Uc – линейное напряжение сети 380 В. (7.7)

Напряжение питающей сети соответствует промышленному напряжению (220 или 380 В). В процессе расчёта оно уточняется и при необходимости в схему включается понижающий или реже - повышающий трансформатор.

7. Зная величины мощности печи Рном, напряжения фазы Uф, материал нагревателя с удельным электросопротивлением ρ и удельную поверхностную тепловую нагрузку нагревателя рассчитываем геометрические размеры нагревателей или находим необходимое количество нагревателей из SiC и MoSi2.

Расчеты нагревателей этих трех групп несколько отличаются и мы будем рассматривать их раздельно.

2.2. Расчет размеров металлических нагревателей. [Кривандин,с.290] [Корягин,с.104]

Металлические нагреватели для промышленных печей изготавливают из проволоки диаметром d=2,8..15мм или ленты толщиной а>1мм при отношении ленты (b) к ее толщине, равной b/а=10. При температурах печи >1000°С диаметр проволочных нагревателей должен быть d³5мм, а толщина ленточных нагревателей а³2мм [Гущин С.Н., Телегин А.С., Лобанов В.И. и др.М: металлургия, 1993г,366с7,с320]. В лабораторных печах используют только проволоку диаметром d = 1…5 мм.

Из проволоки можно изготовить нагреватели в виде спиралей или зигзагов, а ленты только зигзаги.

Следует иметь в виду, что наиболее выгодны для печей сопротивления проволочные зигзагообразные нагреватели, так как они имеют более длительный срок службы. Однако их сложнее размещать в камере небольших размеров. Поэтому спиральные нагреватели используют в шахтных печах с небольшим диаметром рабочей камеры (до 1000 мм).

Диаметр проволочного нагревателя вычисляется по формуле

[Крив-н,с.290]или

[Крив-н,с.290]или  [Корягин,с.104]

[Корягин,с.104]

(7.8)

(7.8)

где ρt – удельное сопротивление материала нагревателя в Ом∙мм2/м;

Р – мощность печи , кВт (или мощность одной параллельной ветви), или мощость одной фазы, если печь трехфазная.

U – напряжение сети, В;

q- -удельная поверхностнач мощность нагревателя в Вт/см2.

В зависимости от диаметра могут приниматься различные предельные температуры. Для сплава хромаль (Х27Ю5):

| t,°С | |||||

| d, мм | 0,4 | 0,2 |

Для малогабаритных (непромышленных) печей могут приниматься нагреватели с меньшим диаметром проволоки, которые монтируются в печи на трубках.

Длина нагревателя lпр

[Корягин,с.104]или

[Корягин,с.104]или  (7.9)

(7.9)

Для ленточных нагревателей при соотношении сторон b/a=m=8…12, рассчитывается толщина ленты

[Корягин,с.104]или

[Корягин,с.104]или  (7.10)

(7.10)

Длина ленты нагревателя

[Корягин,с.104]или

[Корягин,с.104]или  (7.11)

(7.11)

Полученные значения округляются до ближайшего по ГОСТ 12766 -77.

Таблица 7.3

Сортамент проволоки и ленты по ГОСТ 12766 -77... 12766.5-77….[6,с. 149]

| ГОСТ | Вид проката | Сортамент, мм |

| 12766.1-77 | Проволока холоднотя-нутая | d= 0,10; 0,11; 0,12; 0,14; 0,16; 0,18; 0,20; 0,22; 0,25; 0,28; 0,30; 0,32; 0,36; 0,40; 0,45; 0,50: 0,56; 0,63; 0,70; 0,80; 0,90; 1,00; 1,10; 1,20; 1,40; 1,60; 1,80: 2,00; 2,20; 2,50; 2,80; 3,00; 3,2; 3,6; 4,0; 4,5; 5,0; 5,6; |

| 12766.4-77 | Прокат горячека-таный | d= 6,3; 7,0; 8,0; 9,0; 10,0; 12,0; 14,0; |

| 12766.2-77 | Лента холодно-катаная | а= 1,0; 1,1; 1.2; 1,4; 1,5; 1,6; 1,8: 2,0; b=6; 8; 10; 12; 14; 15; 16, 18; 20; 25; 30; 32; 36; 40; 45; 60; |

| а= 2,2; 2,5; 2,8; 3,0; 3,2 b= 20; 25; 30; 32; 36; 40; 45: 60; 80; 100; | ||

| 12766. 5-77 | Лента плющенная | а= 0,10; 0,15; 0,20; 0,22; 0,25; 0,28; 0,30; 0,32; 0,35; 0,36; 0,40; 0,45; 0,50; 0,55; 0,60; 0,70; 0,80; 0,90; |

| b = 4; 6; 8 и далее до 60 мм по ГОСТ 12766.2 -77 | ||

| По ГОСТ 127663-77 выпускается калиброванный прокат d=8…10 мм |

После расчета сечения и длины нагревателей можно рассчитать размеры нагревателя (см. рис. 7.3).

Для получения высокого электросопротивления металлического нагревателя он должен иметь значительную длину. Поэтому проволока навивается в спирали, а лента укладывается зигзагообразно, а затем они укладываются в рабочем пространстве печи.

Диаметр спирали ориентировочно выражается зависимостью

D = (5…12)d. Минимальный шаг намотки спирали принимают равным t = (2…3) d. Длина спирали L (м) и число витков n при известной длине проволоки l(м) определяется как:

(7.12)

(7.12)

Величина L показывает суммарную длину всех секций одного нагревателя, которая связана с расчетной величиной l через шаг спирали t или шаг полузигзага 2r, а также через диаметр d или высоту зигзага В.

Широко применяются также зигзагообразные нагреватели из проволоки или ленты. Высота зигзага В = 150…400 мм. Меньшие размеры используются ля железохромоалюминиевых сплавов и высоких температур. Для проволоки диаметров < 5 мм высоту зигзага не рекомендуется делать более 200 мм. Величина радиуса гиба r≥ 0,9d или b.

Длина нагревателя L, шаг зигзага t и число зигзагов n при заданной длине ленты l рассчитывается как:

L= n t; t=4 r;  (7.13)

(7.13)

Существуют также практически установленные рациональные соотношения между отдельными размерами нагревателей [Крив-н,с.291].

Для ленточных нагревателей:  2r/b ≥0,9, оптимальное значение 2r/b ≥1,4…2,6. Высота зигзага при расположении нагревателя на стене равна B=150…600 мм, нa своде и на поду B<250 мм.

2r/b ≥0,9, оптимальное значение 2r/b ≥1,4…2,6. Высота зигзага при расположении нагревателя на стене равна B=150…600 мм, нa своде и на поду B<250 мм.

Проволочные зигзагообразные нагреватели: 2r/d≥2,75; оптимальное значение (2r/d)опт≥3,2 … 4,8.

Проволочные спиральные нагреватели: t/d≥2,0; оптимальное значение (t/d)опт≥2,5 … 4,5; D = (6…8)d для нихрома и D = (4…6)d железохромалюминиевых сплавов.

Расстояние на стенке печи между спиралями Н ≥ 2,0 D (см. рис. 7.3).

Пример.Рассчитать металлический нагреватель для камерной печи с размерами камеры 1000х2000х1000 мм для нагрева стали под термическую обработкустемпературой нагрева tмкон =1000 °С. Qрасх = 24157 Вт.

Цель работы:

1. Выбрать материал и тип нагревателя;

2. Определить допустимую действительную удельную поверхностную нагрузку нагревателя qд.

3. Рассчитать геометрические размеры нагревателей и определение их размещения внутри печи.

Решение.Для электрического расчета печи необходимо пользоваться данными теплотехнического расчета, приведенными в табл 7.4.

Принимаем рабочую температуру нагревательных элементов равную tн = tмкон + 100 = 1000 + 100 =1100 °C.

По формуле (7.1) для k=1,3 номинальная мощность электрической печи Рном: Рном =1,3∙ 24,1573= 31404 Вт.

Таблица 7.4

Таблица расходных статей печи

| № п/п | Статьи расхода | Количество, Вт | % |

| Полезное тепло | 6422,5 | 26,61 | |

| Тепло на нагрев вспомогательных устройств | 4,14 | ||

| Тепло уносимое излучением через открытые окна и дверца при погрузке и разгрузки | 18,9 | ||

| Тепло на короткие замыкания | 26,35 | ||

| Потери тепла через кладку | 5798,5 | ||

| Итого |

Для среднетемпературных печей используются металлические нагреватели из сплавов с высоким омическим сопротивлением, до рабочей температуры 1300 °С.

Широкое распространение получил сплав Х20Н80-Н (нихром) технические свойства некоторых сплавов для нагревательных элементов представлены в табл. 7.1. Сплав Х20Н80-Н имеет предельную температуру использования до 1250 °C. При рабочей температуре 1100 °С, его удельное сопротивление составляет 1100=1,15×мкОм·м (Ом ∙ мм2/м) или 10-6 Ом ∙ м. Выбираем? спиральный проволочный нагреватель из этого сплава диаметром d = 4 мм.

По табл. 7.1. определяем значения коэффициента α при нагреве стали со степенью черноты поверхности ε=0,8 (сталь окисленная) для нагревателя в виде проволочной спирали на керамической полочке α=0,33.

Для определения аналогичного (равноценного) коэффициента можно воспользоваться данными табл. 7.4. α= кS = 0,32.

По графику для t = 1100 °C (рис. 7.1) находим удельную мощность идеального нагревателя qид = 160 кВт / м2.

Действительную идеальную поверхностную мощность нагревателей определим по формуле (7.2): qд=0,33·160.000=51200 Вт.

Таблица 7.4

Значения коэффициента кS [2, 3]

| Конструкция нагревателя | К о э ф ф и ц и е н т к S при t/d, t/b | ||||

| Проволочный зигзаг, h / d | - | 0,58 | 0,71 | 0,78 | 0,83 |

| Ленточный зигзаг, h / b | 0,42 | 0,64 | 0,76 | 0,81 | 0,84 |

| Проволочная спираль, h / d: | |||||

| -на трубке | 0,16 | 0,32 | 0,45 | 0,54 | 0,61 |

| -на полочке | 0,16 | 0,32 | 0,45 | 0,54 | 0,61 |

| -в пазах футеровки | 0,11 | 0,22 | 0,31 | 0,37 | 0.42 |

Общую длину проволоки необходимую для нагрева заготовок определим по формуле:

, (7.14)

, (7.14)

где П = p×d = 3,14 × 4 = 12,56 мм – периметр нагревателя.

l =  = 48,9 м

= 48,9 м

К общей длине проволоки нужно добавить минимум еще 1 м на выводы нагревателей. Таким образом, общая длина проволоки составит 50,6 метра.

Шаг намотки и диаметр спирали определим по формулам

t = kн×d, (7.15)

D = kc×d, (7.16)

где kс и kн – соответственно коэффициенты сердечника и плотности намотки, которые выбираются по табл. 7.2.

Таблица 7.2

Значения коэффициентов намотки для спиралевидных нагревателей

| Температура,˚С | Кс | Кн | |

| Нихром | Хромаль | ||

| Менее 750 | 8…11 | 4…5 | 2…4 |

| 750…950 | 6…8 | ||

| Более 950 | 5…6 |

t = (2…4) × 4 = (8 …16) = 12 мм.

D = (5…6) × 4 = (20…24) =22 мм.

Длину спирали определим по формуле (41)

L =  ; (7.6)

; (7.6)

L =  = 9,4 = 10 м.

= 9,4 = 10 м.

Эскиз спирального нагревателя представлен на рис. 7.2.

Способ размещения нагревателей определяется в основном из соображений обеспечения равномерности нагрева изделия, а также габаритных размеров печной камеры. В нашем случае размеры рабочей камеры были определены исходя из параметров загрузки в процессе теплового расчета печи и составляют: глубина 800 мм; ширина 400 мм; высота 300 мм.

Нагреватели в печи размещаем вдоль боковых стен и свода. Таким образом, длина одного нагревателя не должна превышать 0,5 метра. Принимаем длину одного нагревателя 0,4 метра. Таким образом, число нагревателей равно 6,4 / 0,4 = 16.

Рис. 7.2. Спиральный нагреватель

Нагреватели в камере печи размещаем следующим образом: по четыре нагревателя размещаем вдоль боковых стенок и восемь нагревателей на своде печи. Расстояние между нагревателями, расположенными на боковых стенках по 15 мм, на своде – по 20 мм.

Практическая часть