|

|

Способы разливки металла в литьевые цилиндры

Хотелось бы избежать старых способов разливки, подобных тем, которые были изобретены в 1907 году Солбригом и Таггартом. При этом способе расплавленный металл накрывается смоченным асбестом при прямой подаче пламени в отверстие цилиндра. Высвобождающийся пар загонял металл в цилиндр. Также не подходят центробежные методы, при которых металл плавится пламенем, и методы всасывания, при которых металл вручную берется из расположенного сбоку тигля и заливается в цилиндр, соединенный с вакуумным насосом. Следует признать, что и эти способы позволяют получать отливки, но разброс результатов настолько велик, что значительно повышается степень неопределенности.

Будем рассматривать только такие современные системы, в которых используется индукционный нагрев металла, а именно:

- центробежная динамическая система;

- статическая система с всасыванием.

На мировом рынке представлено около десяти продавцов систем микролитья драгоценных металлов.

Экспериментальные испытания, проведенные в последнее время с целью подтверждения некоторых результатов микролитья центробежным способом или статическим способом при разряжении и в вакууме, проводились с большими трудностями, поскольку время протекания процессов и термические условия не позволяют легко получить данные, которые требуются экспериментаторам.

Например, щупы, погруженные в покрытие для получения данных о давлении и температуре, в различные моменты плавки зачастую забиваются металлом. Необходимо учитывать, что процесс подачи и затвердевания металла занимает от 0,5 до 1,5 секунды.

Из полученных результатов и данных можно сделать некоторые выводы.

а) Динамическая центробежная система разливки:

|

При центробежном разгоне появляются давления на расплавленный металл, значения которых зависит от ускорения.

Рис. 4 График динамической центробежной системы разливки.

Поток металла в форме начинается при низком значении ускорения, после 1,3 секунды при угловой скорости 30 об/мин.

За это время литьевой рычаг с цилиндром делает приблизительно 1/3 оборота. Давление достигает максимального давления, равного 0,6 Бар приблизительно через 2,4 секунды при скорости 60 об/мин, когда литьевой рычаг проходит приблизительно 1,2 оборота. В этот момент завершается заполнение формы (рис. 4).

Максимальное давление, создающееся в форме, зависит от ускорения литьевого рычага. Чем выше это ускорение, т.е. чем больше крутизна кривой, обозначающей угловую скорость в об/мин, тем выше давление.

|

Время необходимое для достижения максимального давления, т.е. время, требуемое для завершения заполнения формы, изменяется от 0,5 до 2,5 секунд. Максимальная скорость вращения не влияет на изменение давления газов, поскольку увеличение давления и большая часть его снижения наблюдаются до достижения максимальной скорости вращения.

Рис. 5 Разница сил сжатия, действующих на металл в момент его поступления в цилиндр.

Не вдаваясь в математические формулы, схема на рис. 5 показывает разницу сил сжатия, действующих на металл в момент его поступления в цилиндр.

|

Наилучшее использование сил сжатия достигается в цилиндре, устроенном как показано на рис. 6.

Рис. 6 Цилиндр с наилучшим использованием сил сжатия.

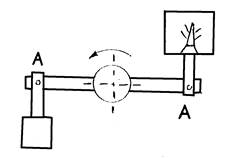

Литьевой рычаг, как и противовес, соединяются на шарнире в точке А, чтобы они могли открываться при изменении центробежной силы при ускорении и постепенно принимать радиальное положение.

Этот метод может применяться на центрифугах, в которых устанавливаются большие цилиндры на 8 кг металла.

Рассмотрим центрифуги емкостью до 3 кг металла, в которых размещаются цилиндры соответствующей формы не очень большой длины. Можно утверждать, что большая сила давления на металле, создаваемая центробежной силой, и соответствующий радиус раскручивания цилиндра при определенном ускорении позволяют получить хорошие результаты плавки даже при жестком положении рычага, как показано на рис. 5.

Даже расположение тигля оказывает влияние на результаты плавки. Так было установлено, что тигель должен быть наклонен к цилиндру (рис. 7) под углом от 7° до 10°.

Рис. 7 Расположение тигля относительно цилиндра.

Такой наклон облегчает выход металла и его поступление в цилиндр в самом начале вращения. В этом случае на металл сразу же оказывается давление.

Ясно, что и форма и плавильная пропорция металла являются очень важными для плавления. При поступлении в цилиндр жидкий металл под давлением наталкивается на препятствие в виде воздуха и газов, заполняющих полости. Пористость покрытия позволяет сжимать эти газы в результате поступления металла. Часто воздух и газ не выходят из цилиндра и попадают в металл.

Понятно, что это препятствие необходимо устранить с пути поступающего металла.

|

На рис. 8 показано, что при заливке жидкости в ограниченный объем наступает момент, когда присутствующие в нем газы должны найти выход. Остающиеся в объеме газы остаются в жидком и быстро застывающем металле.

Рис. 8 Заливка жидкости в ограниченный объем.

Следовательно, остается только одна возможность удалить газы из формы путем их отсасывания.

Прежде чем металл поступает в цилиндр, в течение нескольких секунд из цилиндра интенсивно отсасываются воздух и газы с помощью соответствующего вакуумного насоса.

|

Схема на рис. 9 показывает адсорбцию вредных газов в цилиндре во время вращения цилиндра в центрифуге и постепенного заполнения формы металлом.

Рис. 9 Адсорбцию вредных газов в цилиндре.

Расплавленный металл «проталкивается» в цилиндр, в котором создано разряжение, которое сохраняется в течение всего времени вращения в центрифуге.

В то же самое время, металл сжимается центробежной силой и всасывается вследствие разряжения в цилиндре (рис. 10).

Скорость вращения центрифуги возрастает постепенно во избежание турбулентности и растрескивания покрытия.

|

Рис. 10 Принципиальная схема разливки металла на центробежной машине.

|

Так на рис. 11 представлено одно из показательных испытаний. В покрытие была введена простая нейлоновая сетка толщиной 0,26 мм, в результате чего была получена такая же литая сетка из золота пробой 18 карат длиной 50 мм при наличии всего одного литника в центре основания.

Рис. 11 Литая сетка из золота

Центробежно-вакуумный аппарат обеспечивает нагрев и плавление металла меньше чем за 6 минут при автоматическом контроле температуры.

Пред вращением включатся вакуумный насос, который отсасывает воздух и газы из цилиндра.

Разряжение поддерживается и в процессе вращения цилиндра.

Получаемая отливка имеет отличную структуру, поскольку она формируется в среде без газов, а металл достигает даже самых узких мест формы и затвердевает под давлением, создаваемым центробежной силой в разряжаемой воздушной среде.

При получении отливок из сплавов с высоким содержанием палладия применяются тигли из чистого графита или из керамики. Только в последнее время появилась возможность применять тигли из керамики с графитом, что позволяет не допускать загрязнения металла графитом. Допускается плавка платины и сталей.

|

б) Статическая система с разряженной атмосферой (вакуумное литьё)

Рис. 12 Принцип статической системы с разряженной атмосферой.

Если при вращении центрифуги на металл воздействует давление, то в этом случае в цилиндре создается разряжение, в результате чего через поры в покрытии металл втягивается в форму и остается в ней.

Разряжение в цилиндре возрастает в первые 0,5 секунды, а затем, при поступлении металла, постепенно снижается.

Испытания показали, что максимальное теоретическое значение разряжения наблюдается в течение очень короткого времени вначале разливки. Однако это разряжение является нестабильным и снижается при выходе газов.

Важным фактором, влияющим на изменение степени разряжения в цилиндре, является газопроницаемость покрытия. А на газопроницаемость покрытия зависят пропорции порошковых материалов и воды при подготовке покрытий.

Слишком низкое содержание воды (35%) приводило к образованию трещин в форме. При 37% содержании воды цилиндр становился менее проницаемым, в результате чего в нем наблюдалось более быстрое разрежение во время плавки. Еще более высокое содержание воды (40%) приводило к повышению проницаемости штампа и увеличению степени разрежения во время плавки.

Скорость роста степени разрежения и скорость поступления металла в мелкие полости цилиндра задается отношением к внешнему давлению. Чем выше скорость, тем эффективнее расплавленный металл заполняет мелкие полости в поверхности штампа перед кристаллизацией.

Следует иметь в виду, что изменение давления происходит во временном промежутке, составляющем от 0,5 до 1 секунды.

Из практики известно, что очень мелкие изделия, например, филигрань, не всегда получаются завершенными. Для увеличения степени разрежения в цилиндре пришлось подать давление на металл, чтобы протолкнуть его в цилиндр. Тем самым суммируются сила всасывания и сила давления, но временной промежуток воздействия настолько мал, что очень трудно оценить эффективность использования такой комбинации.

Если давление прилагается в момент вхождения металла в цилиндр, снижается эффективность воздействия разряжения в цилиндре. При изготовлении очень мелких изделий положительный результат не достигается.

По сравнению с центробежным методом, здесь постоянная сила является одинаковой при изготовлении любых деталей, вследствие чего исключается неравномерная плотность в отливках. В центрифуге небольшие отклонения по плотности имеют место, поскольку, как уже было сказано, сила давления оказывается различной при получении различных отливок в цилиндре.

Кроме того, непрерывное и постоянное разряжение обеспечивает и более равномерное и постепенное охлаждение отливок, чем центрифуга.

При этом способе не нужен расход литникового металла, следовательно, достигается экономия металла при обработке.

Особые устройства контролируют температуру и заливают металл в цилиндр в автоматическом режиме в нейтральной газовой среде (рис. 13 и 14).

Рис. 13 и Рис. 14 Устройства для заливки металла.

Рис. 13 и Рис. 14 Устройства для заливки металла.

Практическая часть

3.1.Правила проведения работы:

1. Рассчитать количество шихты, заложить в тигель и произвести плавку металла;

2. Установить подготовленную опоку в литьевую машину;

3. Произвести розлив металла;

4. Оформить отчёт.