|

|

Описание технологического процесса

3.1 Основное сырье используемое для производства сливочного масла

Основным сырьем при производстве сливочного масла являются сливки, при оценке качества сырья используют следующие нормативы.

Вкус и запах: чистый, свежий, слегка сладковатый характерный для сливок. Без посторонних привкусов и запахов. С привкусом пастеризации для пастеризованных сливок.

Консистенция и внешний вид: однородная, без механических примесей, комочков жира и хлопьев белка.

Цвет: белый, с кремовым оттенком равномерный по всей массе. Кислотность, не более 14... 17°С. Термоустойчивость I...II группа.

Не подлежат приемке сливки полученные из молока в первые и последние 7 дней лактации, с добавлением воды более 15%, с наличием ингибирующих веществ, запахом химикатов и нефтепродуктов, с низковыраженными посторонними привкусами и запахом, с хлопьями и сгустками, с механическими примесями, с окраской не свойственной сливкам. Продолжительность хранения сырых сливок не более 12 часов при температуре 10°С, а пастеризованных не более 24 часов с момента их поступления.

3.2 Описание технологической схема производства сливочного масла методом преобразования высокожирных сливок

Технологический процесс производства масла способом преобразования высокожирных сливок состоит из следующих последовательно осуществляемых, технологических операций: приемки молока, подогревания и сепарирования молока, получения сливок средней жирности, пастеризации и сепарирования сливок (получение высокожирных сливок), нормализации и термомеханической обработки высокожирных сливок, фасовки и термостатирования масла.

Молоко доставляют авто молоковозами, температура молока должна быть не более 10°С, перекачивается центробежным насосом 1 марки Г 2 ОПБ, через счетчик молока 2. Очищенное молоко подается на охлаждение в пластинчатый охладитель 3, до температуры не ниже 4°С, откуда молоко перекачивается в емкость (танк) для сырого молока 4, центробежным насосом 1 марки Г 2 ОПБ перекачивается в бак с поплавковым регулятором 5, откуда перекачивается в пастеризационную установку 6, марки LAKTA 10, где нагревается до 45°С.

Подогретое молоко сепарируется в сепараторе-сливкоотделителе 7, марки ALFA-LAVAL в целях получения сливок средней жирности (массовая доля жира 32—37 %).

Сливки жирностью 35% отводятся в емкость для сливок 8, марки Я1-ОСВ-3. Насосом сливки перекачиваются в трубчатый пастеризатор 9, марки ПТУ-10, где нагреваются до 87°С. Далее сливки поступают на дезодорацию в дезодоратор 11. После этого сливки перекачиваются в напорный бачок 12, откуда направляются на сепаратор для высокожирных сливок, где под действием центробежной силы жировые шарики максимально концентрируются. При высоких температурах сепарирования жир находится полностью в жидком состоянии, а оболочки жировых шариков сильно гидратированы и, несмотря на максимальное сближение их, самопроизвольного разрушения оболочек жировых шариков не происходит

Максимальная концентрация жира в сливках, "которую можно достигнуть без значительной деформации жировых шариков, составляет 83,5 %..

Полученные “высокожирные” сливки поступают на нормализацию в ванну нормализации 13, ВН-600. Сливки нормализуют по содержанию влаги молочным жиром или пастеризованными сливками. Массовая доля влаги и жира в нормализованных сливках должна соответствовать массовой доле влаги и жира в получаемом масле.

После нормализации и тщательного перемешивания высокожирные сливки подаются на термомеханическую обработку в цилиндрический маслообразователь 16, Р3-ОУА, где они охлаждаются и подвергаются механическому воздействию для получения масла.

Готовое масло фасуют, взвешивают и отправляют на реализацию.

Преобразование высокожирных сливок в масло во время их термомеханической обработки является сложным физико-химическим процессом и состоит из трех стадий: охлаждение, обращение жировой фазы и первичное структуро-образование.

На первой стадии высокожирные сливки охлаждаются от 60—70 °С до температуры ниже температуры отвердевания молочного жира (20—22 °С), при которой начинается кристаллизация глицеридов молочного жира. Скорость охлаждения на этой стадии наиболее интенсивная.

Стадия обращения жировой фазы начинается с момента появления деэмульгированного (свободного от оболочек) жира, выделившегося через поврежденные оболочки жировых шариков. Появление свободного жира связано с раз-рывом оболочек жировых шариков при охлаждении и механической обработке высокожирных сливок, при этом отвердевший жир жировых шариков слипается. Непрерывной средой является жидкий жир, в котором в виде дисперсной фазы находятся отвердевший жир, капельки воды, пузырьки воздуха и отдельные жировые шарики с неразрушенными оболочками. Таким образом, при преобразовании сливок в масло происходит обращение жировой фазы, т. е. превращение эмульсии типа «масло в воде» (высокожирные сливки) в эмульсию типа «вода в масле» (масло). Степень обращения жировой фазы характеризуется содержанием деэмульгированного жира. Переход от стадии обращения жировой фазы к стадии первичного структурообразования происходит при содержании твердого жира 4—7% и деэмульгированного жира — 60—85%.

Начальный период стадии первичного структурообразования характеризуется массовой кристаллизацией молочного жира. На этой стадии скорость об-

ращения жировой фазы постепенно снижается и дестабилизация практически

прекращается. В состоянии неразрушенной эмульсии сохраняется лишь незначительная часть жира (2—6%) в виде наиболее мелких жировых шариков.

На этой стадии формируется первичная структура масла.

Следует отметить, что консистенция сливочного масла зависит от его структуры. Кристаллы глицеридов молочного жира, соприкасаясь между собой, образуют пространственную структуру сливочного масла — кристаллический каркас В зависимости от характера связей между кристаллами глицеридов молочного жира, которые составляют основу пространственной структуры сливочного масла, различают два типа структур: коагуляционную и кристаллизационную (конденсационную).

Коагуляционная структура образуется в результате броуновского соударения частиц и характеризуется низкой механической прочностью, эластичностью и пластичностью.

Кристаллизационная (конденсационная) структура масла представляет собой структурный каркас из сросшихся кристаллов глицеридов молочного» жира и характеризуется избыточными твердостью, хрупкостью и ломкостью.

В настоящее время считается, что сливочное масло должно иметь структуру смешанного типа — кристаллизационно-коагуляционную с преобладанием коагуляционной.

На стадии первичного структурообразования формируется пространственная структура коагуляционного типа.

Во время термбмеханической обработки начинается формирование структуры масла, но полностью не завершается, оно продолжается во время термостатирования и хранения масла.

При термостатировании свежевыработанного масла необходимо создать условия, благоприятные для завершения формирования структуры сливочного масла. Различают две стадии формирования структуры сливочного масла после окончания термомеханической обработки: стадию вторичного структурообразования и стадию окончательного формирования структуры сливочного масла. Продолжительность стадии вторичного структурообразования 1,5—3 ч, стадии окончательного формирования структуры масла — 3—4 нед при +5+10 °С.

Процесс упрочнения структуры завершаетея в основном при 14 °С через 3—4 ч, а при 17 °С — через 2—3 ч.

Для масла с недостаточно твердой консистенцией рекомендуется термостатирование в течение первых 5 дней при температуре 5 °С.

Масло с достаточно высокой твердостью рекомендуется термостатировать в течение 3—5 дней после выработки при температуре 10—15°С.

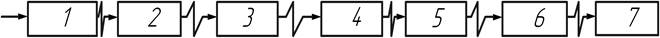

Технологическая линия представлена на рисунке 3.1.

3.3 Операторная модель линии производства масла сливочного

3.3.1 Морфология технологического потока производства масла

сливочного

Таблица 3.1 - Морфология технологической линии производства масла

| Оборудование линии | I | II | III | IV |

| 1 Охладитель | + | |||

| 2 Подогреватель | + | |||

| 3 Сепаратор - сливкоотделитель | + | + | ||

| 4 Пастеризатор | + | |||

| 5 Дезодоратор | + | |||

| 6 Сепаратор для в.с | + | + | ||

| 7 маслоизготовитель | + |

Рисунок 3.1 – Схема связи технологического процесса вареной колбасы

1 – охладитель; 2 – подогреватель; 3 – сепаратор - сливкоотделитель; 4 – пастеризатор; 5 – дезодоратор; 6 – сепаратор для в.с.;7 – маслоизготовитель.

Связь в технологическом процессе является полужесткой т.к. между некоторыми операциями имеются емкости хранения.

молоко масло сливочное

молоко масло сливочное

Рисунок 3.2 – Схема форм технологического потока

Схема форм технологического потока является разветвленной сходящейся т.к. готовая продукция получается из нескольких видов сырья.

3.3.2 Обозначение операторной модели производства колбасы.

А-подсистема формования, фасовки и упаковки готового продукта

В-подсистема маслообразования

С-подсистема подготовки сырья к изготовлению основного полуфабриката

I-нормализации сливок

II-получения высокожирных сливок

III-дезодорации

I˅-пастеризации

˅-получения сливок

˅ I-приемки молока