|

|

РАСЧЕТ ВАЛОВ И ОСЕЙ

Исходные данные:

Назначение вала – тихоходный вал конического редуктора;

– вращающий момент: Т = 107,79 Н×м;

– частота вращения вала: n = 461,905 мин-1;

Параметры зубчатых колес, шкивов, барабана:

dm2 = 190,72 мм; d1 = 69 мм;  ;

;

Линейные размеры:

c2 = 107 мм; f2 = 47 мм; l3 = 60 мм;

Вид посадки зубчатых колес на вал – с натягом;

Характер нагрузки – с толчками

8.1 Материал вала назначаем с учетом рекомендаций [6, §7.1] – Сталь 45 с термообработкой нормализация

HB = 190;  .

.

8.2 Проектный расчет вала

Минимальный диаметр выходного конца вала из расчета на кручение по пониженным допускаемым напряжениям [п. 7.3]

мм;

мм;

По нормальному ряду чисел ГОСТ 6636-69 принимаем dТ = 32 мм.

Диаметры остальных участков вала [п. 7.3] dПТ = 40 мм,  мм.

мм.

8.3 Проверочный расчет на статическую прочность

8.3.1 Расчетная схема составляется по рекомендациям [6, §6.1, 6.2, 6.3]

Рисунок 8 – Эпюры изгибающих и крутящего моментов ведомого вала

8.3.2 Силы, действующие на вал [7]

[п. 5.11];

[п. 5.11];

[п. 6.8]

[п. 6.8]

8.3.3 Опорные реакции в плоскости xOz (горизонтальной)

Н;

Н;

Проверка:

Опорные реакции в плоскости yОz (вертикальной)

Проверка:

8.3.4 Построение эпюр изгибающих и крутящих моментов

– в плоскости xoz (горизонтальной):

Н∙м;

Н∙м;

Н∙м.

Н∙м.

– в плоскости yoz (вертикальной):

Н∙м;

Н∙м;

Н∙м;

Н∙м;

Н∙м.

Н∙м.

8.3.5 Суммарные изгибающие моменты в опасных сечениях

Н∙м;

Н∙м;

Н∙м.

Н∙м.

Расчет ведем по сечению В.

8.3.6 Эквивалентный момент

Н∙м.

Н∙м.

8.3.7 Эквивалентные напряжения и их оценка [1, табл. 16.1]

см3;

см3;

Вывод: статическая прочность вала обеспечивается

Контрольный счет на ЭВМ:

8.4 Проверочный расчет вала на выносливость

Рисунок 9 – Эскиз вала

Расчетные формулы [7]

где S – коэффициент запаса прочности;

Ss, St – коэффициент запаса прочности по нормальным и касательным напряжениям;

s-1, t-1 – пределы выносливости материала вала при симметричном цикле;

Ks, Kt – эффективный коэффициент концентрации нормальных и касательных напряжений;

Ку – коэффициент шероховатости поверхности;

es, et – масштабный коэффициент, учитывающий диаметр сечения вала;

sа, tа – амплитуда цикла нормальных и касательных напряжений;

ys, yt - коэффициент зависящий от материала вала;

sm, tm – среднее значение напряжения цикла.

Пределы выносливости материала

МПа;

МПа;

МПа;

МПа;

Характер изменения напряжений (циклы). Для редукторных валов считают, что напряжения изгиба изменяются по симметричному циклу, напряжения кручения – попульсирующему.

Рисунок 10 – Характер изменения напряжения изгиба по симметричному циклу

Рисунок 11 – Характер изменения напряжения кручения по пульсирующему циклу

8.4.1 Сечение A – A

Рисунок 12 – Сечение A – A

Характеристика сечения [4. табл. 8.9]

– dЗК.Т = 42 мм, b = 12 мм, t1 = 5 мм;

– сечение нагружено изгибающим и крутящим моментами;

– концентрация напряжений обусловлена шпоночным пазом;

– максимальные изгибающий и крутящий моменты МИ = 121,24 Н∙м, МКР = 107,79 Н∙м.

Момент сопротивления сечения изгибу [4, c. 165]

мм3;

мм3;

Момент сопротивления сечения кручению [4, c. 165]

мм3;

мм3;

Амплитуда и среднее напряжение цикла при изгибе

МПа;

МПа;

– цикл симметричный;

– цикл симметричный;

Определим коэффициенты [4. табл. 8.5…8.8]

;

;  ;

;  ;

;

Коэффициент запаса усталостной прочности по изгибу

Амплитуда и среднее напряжение цикла при кручении

МПа;

МПа;

Определим коэффициенты [4. табл. 8.5…8.8]

;

;  ;

;  ;

;

Коэффициенты запаса усталостной прочности материала по кручению

Общий коэффициент запаса

Вывод: вал в сечении А – А по запасу прочности подходит.

8.4.2 Сечение В – В

Рисунок 13 – Сечение В – В

Характеристика сечения

– dПТ = 40 мм;

– сечение нагружено изгибающим и крутящим моментами;

– концентрация напряжений обусловлена напрессовкой;

– максимальные изгибающий и крутящий моменты МИ = 212,84 Н∙м, МКР = 107,79 Н∙м.

Момент сопротивления сечения изгибу [4, c. 165]

мм3;

мм3;

Момент сопротивления сечения кручению [4, c. 165]

мм3;

мм3;

Амплитуда и среднее напряжение цикла при изгибе

МПа;

МПа;

– цикл симметричный;

– цикл симметричный;

Определим коэффициенты [4. табл. 8.5…8.8]

;

;  ;

;

Коэффициент запаса усталостной прочности по изгибу

Амплитуда и среднее напряжение цикла при кручении

МПа;

МПа;

Определим коэффициенты [4. табл. 8.7, примечание 1]

;

;  ;

;

Коэффициенты запаса усталостной прочности материала по кручению

Общий коэффициент запаса

Вывод: вал в сечении В – В по запасу прочности подходит.

8.4.3 Сечение С – С

Рисунок 14 – Сечение С – С

Характеристика сечения [4. табл. 8.9]

– dТ = 32 мм, b = 10 мм, t1 = 5 мм;

– сечение нагружено крутящим моментом;

– концентрация напряжений обусловлена шпоночным пазом;

– максимальный крутящий момент МКР = 107,79 Н∙м.

Момент сопротивления сечения кручению [4, c. 165]

мм3;

мм3;

Амплитуда и среднее напряжение цикла при кручении

МПа;

МПа;

Определим коэффициенты [4. табл. 8.5…8.8]

;

;  ;

;  ;

;

Коэффициент запаса усталостной прочности материала по кручению

Вывод: вал в сечении С – С по запасу прочности подходит.

9 ВЫБОР ПОДШИПНИКОВ КАЧЕНИЯ

Исходные данные:

– тихоходный вал конического редуктора;

– опорные реакции [п. 8.3.3]:

Н,

Н,  Н,

Н,

Н,

Н,  Н.

Н.

– осевая сила, действующая на вал [п. 8.3.2],  Н;

Н;

– частота вращения вала:  ;

;

– диаметр цапфы вала:  ;

;

– рабочая температура t ≤ 60о;

– характер нагрузки: с толчками;

– рекомендуемая долговечность:

Рисунок 15 – Эскиз подшипникового узла ведомого вала

9.1 Радиальные нагрузки действующие на подшипник:

Н;

Н;

Н;

Н;

9.2 Учитывая нагрузки, действующие на опоры, и рекомендации [4, § 9.4] выбираем тип подшипника – радиально-упорный конический однорядный. По [4, табл. П3 ... П8] , учитывая диаметр цапфы вала, принимаем подшипник средней серии № 7308, для которого:

;

;  ;

;

;

;  ;

;  ;

;  .

.

9.3 Эквивалентная динамическая нагрузка [7]

где X – коэффициент радиальной нагрузки;

Y – коэффициент осевой нагрузки;

V – коэффициент вращения колес, при вращении внутреннего кольца;

Ks – коэффициент безопасности;

KТ – температурный коэффициент.

9.3.1 Определяем коэффициенты [4, § 9.7, табл. 9.19, табл. 9.20]

V = 1; Ks = 1,8; KT = 1.

9.3.2 Осевые составляющие радиальной нагрузки [4, ф.(9.9)]

9.3.3 Осевые силы, действующие на подшипник [4, табл. 9.21; 7]

Так, так S1 < S2 и Fa = 412,5 < S2 – S1 1234,78-205,62=1029,16, то:

9.3.4 Коэффициенты X и Y назначаем по следующим соотношениям и коэффициенту е по [4, табл. 9.18]

Принимаем по [4, табл. 9.18]: X1 = 0,4; Y1 = 2,16.

Принимаем по [4, табл. 9.18]: X2 = 1; Y2 = 0.

9.3.5 Эквивалентная динамическая нагрузка

Более нагруженной является опора В.

9.4 Расчетная долговечность подшипника опоры В [7]

где a – показатель степени a = 10/3;

С – динамическая грузоподъемность.

Вывод: подшипник подходит на весь срок службы,  в 1,16 раза.

в 1,16 раза.

9.5 Проверка подшипника по статической грузоподъемности при перегрузках

Эквивалентная статическая нагрузка определяется как наибольшее значение из двух формул [4, ф. 9.13]

где X0 – коэффициент радиальной нагрузки, по [4, табл. 9.23]: X0=0,5.

Вывод: Подшипник по статической грузоподъемности при перегрузках проходит.

10 ПОДБОР СТАНДАРТНОЙ МУФТЫ

Исходные данные:

– муфта соединяет вал двигателя и быстроходный вал редуктора;

– тип муфты – упругая с торообразной оболочкой;

– диаметры соединяемых валов: d1 = 38 мм, d2 = 32 мм;

– вращающий момент на валу: T = 36,36 Н×м;

– частота вращения валов: n = 1455 мин-1;

– характер нагрузки – с толчками.

10.1 По диаметрам соединяемых валов d1 и d2, с учетом момента Т выбираем типоразмер муфты [4, табл. 11.7]. Обозначение муфты по ГОСТу: Муфта упругая с торообразной оболочкой 200-38.1-32.2 ГОСТ 20884-82.

Параметры выбранной муфты:

– номинальный момент: Tн = 200 Н×м;

– максимальная частота вращения: 2460 мин-1;

– диаметры соединяемых валов: d = 32…40 мм.

10.2 Проверяем муфту по вращающему моменту

k – коэффициент, учитывающий условия эксплуатации привода [4, табл. 11.3], k = 1,7.

Вывод: муфта подходит по вращающему моменту.

10.3 Проверяем муфту по частоте вращения

Вывод: муфта подходит по частоте вращения.

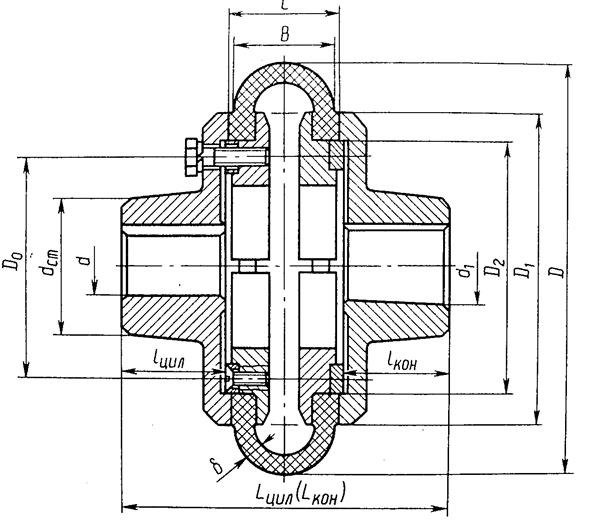

10.4 Эскиз выбранной муфты с основными размерами

Рисунок 16 – Эскиз муфты

Таблица 3 – Параметры муфты

Размеры в миллиметрах

| D | d1 | d2 | lцил | Lцил |

| Примечание. Исполнение 1 – полумуфта с цилиндрическими отверстиями на длинные концы валов; 2 – то же, на короткие концы валов. |

11 ПОДБОР И РАСЧЕТ РАЗЪЕМНЫХ СОЕДИНЕНИЙ

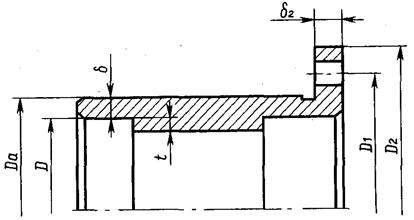

Рисунок 17 – Эскиз шпоночного соединения

11.1 Расчет шпоночного соединения тихоходного вала и зубчатого конического колеса

Исходные данные:

Вращающий момент на валу [п. 4.4], ТТ = 107,79 Н·м;

Характер нагрузки – с толчками

Подбор и расчет шпоночного соединения (под зубчатым колесом)

Диаметр вала под зубчатым колесом, dЗ.К.Т = 42 мм.

11.1.1 По диаметру вала по ГОСТ 23360-78 [4, табл. 8.9] выбираем шпонку:

, t1 = 5 мм., t2 = 3,3 мм.

, t1 = 5 мм., t2 = 3,3 мм.

Длина ступицы зубчатого колеса [п. 8.4],

Принимаем  мм.

мм.

Длина шпонки  мм.

мм.

По ГОСТ 23360-78 принимаем l = 50 мм.

11.1.2 Напряжения смятия и их оценка [4, § 8.4]

Расчетная формула [4, ф. 8.22]

мм.

мм.

мм.

мм.

МПа – для стали

МПа – для стали

Вывод: Прочность при смятии по напряжениям смятия выполняется.

11.1.3 Напряжения среза и их оценка [см. п. 1.2]

Расчетная формула [7]

МПа – для стали

МПа – для стали

Вывод: условие на срез выполняется

Обозначение шпонки по ГОСТу - Шпонка 12х8х38 ГОСТ 23360-78

11.2 Расчет шпоночного соединения на выходном конце тихоходного вала

Исходные данные:

Вращающий момент на валу [п. 4.4], ТТ = 107,79 Н·м;

Характер нагрузки – с толчками

Подбор и расчет шпоночного соединения (под шестерней открытой передачи)

Диаметр вала под шестерней открытой передачи, dТ = 32 мм.

11.2.1 По диаметру вала по ГОСТ 23360-78 [4, табл. 8.9] выбираем шпонку:

, t1 = 5 мм., t2 = 3,3 мм.

, t1 = 5 мм., t2 = 3,3 мм.

Длина ступицы  мм.

мм.

Принимаем  мм.

мм.

Длина шпонки  мм.

мм.

По ГОСТ 23360-78 принимаем l = 40 мм.

11.2.2 Напряжения смятия и их оценка

мм.

мм.

мм.

мм.

МПа – для стали

МПа – для стали

Вывод: Прочность при смятии по напряжениям смятия выполняется.

11.2.3 Напряжения среза и их оценка

МПа – для стали

МПа – для стали

Вывод: условие на срез выполняется

Обозначение шпонки по ГОСТу - Шпонка 10х8х30 ГОСТ 23360-78

11.3 Расчет шпоночного соединения на конце быстроходного вала

Исходные данные:

Вращающий момент на валу [п. 4.4], ТБ = 35,63 Н·м;

Характер нагрузки – с толчками

Подбор и расчет шпоночного соединения (под полумуфтой)

Диаметр вала под полумуфтой, dБ = 32 мм.

11.3.1 По диаметру вала по ГОСТ 23360-78 [4, табл. 8.9] выбираем шпонку:

, t1 = 5 мм., t2 = 3,3 мм.

, t1 = 5 мм., t2 = 3,3 мм.

Длина ступицы полумуфты  мм.

мм.

Длина шпонки  мм.

мм.

По ГОСТ 23360-78 принимаем l = 40 мм.

11.3.2 Напряжения смятия и их оценка

мм.

мм.

мм.

мм.

МПа – для чугуна

МПа – для чугуна

Вывод: Прочность при смятии по напряжениям смятия выполняется.

11.3.3 Напряжения среза и их оценка

МПа – для стали

МПа – для стали

Вывод: условие на срез выполняется.

Обозначение шпонки по ГОСТу – Шпонка 10х8х30 ГОСТ 23360-78

12 ВЫБОР СМАЗКИ

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объём масляной ванны определяем из расчёта 0,5…0,8 литра масла на 1 кВт передаваемой мощности [4, с.251].

При контактных напряжениях σН = 506 МПа и окружной скорости колёс V = 4,54 м/с рекомендуемая кинематическая вязкость масла должна быть равна 28×10-6 м/с. [4, табл. 10.8], принимаем масло индустриальное И-30А [4, табл. 10.10].

Подшипники смазываются разбрызгиванием.

13 КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОЛЕС И КОРПУСА РЕДУКТОРА

13.1 Конструктивные размеры колеса редуктора [4, табл. 10.1]

Исходные данные:

– диаметр вала, dЗ.К.Т = 42 мм. [п. 7.3];

– длина ступицы колеса, lст = 57 мм. [п. 7.4];

– диаметр ступицы колеса, dст = 67 мм. [п. 7.4];

– толщина обода колеса, δ0 = S0 = 11 мм. [п. 7.4];

– ширина венца, b = 35 мм. [п. 5.7];

– внешний торцовый модуль, mte = 3,5 мм. [п. 5.8];

– внешнее конусное расстояние, Re = 117,87 мм. [п. 5.14];

– диаметр окружности впадин зубьев, dfe2 = 221,49 мм. [п. 5.10];

– внешний делительный диаметр, de2 = 224 мм. [п. 5.10]

Внутренний диаметр обода [8, табл. 6.1],

Принимаем D0 = 153 мм.

Толщина диска конических колес [8, табл. 6.1],

мм.

мм.

Принимаем С = 16 мм.

Диаметр отверстий [8, табл. 6.1],

мм.

мм.

Принимаем dотв = 22 мм.

Диаметр центровой окружности [8, табл. 6.1],

мм.

мм.

Принимаем Dотв = 110 мм.

Фаска [8, табл. 6.1],

мм.

мм.

Принимаем f = 2 мм.

Рисунок 17 – Эскиз колеса

13.2 Конструктивные размеры корпуса редуктора [4, табл. 10.2, 10.3]

Исходные данные:

– внешнее конусное расстояние, Re = 117,87 мм. [п. 6.4].

13.2.1 Толщина стенки корпуса редуктора,  мм. [п. 7.4];

мм. [п. 7.4];

13.2.2 Толщина крышки редуктора,

мм;

мм;

Принимаем  мм.

мм.

13.2.3 Толщина верхнего пояса (фланца) корпуса,

мм.

мм.

13.2.4 Толщина нижнего пояса (фланца) крышки корпуса,

мм.

мм.

13.2.5 Толщина нижнего пояса корпуса при наличии бобышки,

мм.

мм.

мм.

мм.

13.2.6 Толщина ребер оснований корпуса,

мм.

мм.

13.2.7 Толщина ребер крышки,

мм.

мм.

13.2.8 Диаметр фундаментных болтов. Используя рекомендации [6, табл. 10.17], принимаем d1 = 16 мм., болт М16-8g×40.66.029 ГОСТ 7798–70 [6, табл. К2].

13.2.9 Используя рекомендации [6, табл. 10.18, стр. 234], определяем размеры элементов угловой ниши фундаментного фланца основания корпуса: К1 = 43 мм.; С1 = 19 мм.; D01 = 28 мм.; b01 = 1,0 мм.; d01 = 18 мм.;

Ширина опорной поверхности платиков,

мм.

мм.

Принимаем b1 = 47 мм.

Высота опорной поверхности платиков,

мм.

мм.

Расстояние между креплениями болтов d1,

мм.

мм.

Высота ниши,

мм.

мм.

Радиус скругления между платиком и дном корпуса редуктора,

мм.

мм.

Расстояние между нижней частью платика и дном корпуса редуктора,

мм.

мм.

Рисунок 18 – Угловая ниша фундаментного фланца

13.2.10 Диаметр винтов соединительных у подшипников. Используя рекомендации [6, табл. 10.17], принимаем d2 = 14 мм., винт М14-8g×30.68.029 ГОСТ 7798–70 [6, табл. К5].

13.2.11 Размеры, определяющие положение винтов d2,

мм.

мм.

мм.

мм.

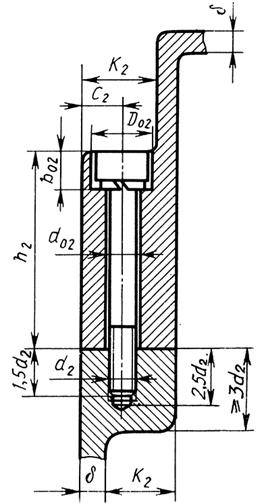

13.2.12 Используя рекомендации [6, табл. 10.18, стр. 234], определяем размеры фланца подшипниковой бобышки крышки и основания корпуса: К2 = 31 мм.; С2 = 16 мм.; D02 = 24 мм.; b02 = 18 мм.; d02 = 16 мм.

Рисунок 19 – Фланец подшипниковой бобышки с креплением

13.2.13 Диаметр винтов соединяющих основание корпуса с крышкой. Используя рекомендации [6, табл. 10.17], принимаем d3 = 12 мм., винт М12-6g×25.68.029 ГОСТ 7798–70 [6, табл. К5].

13.2.14 Используя рекомендации [6, табл. 10.18, стр. 237, 238], определяем размеры ниши соединительного фланца крышки и основания корпуса: К3 = 26 мм.; С3 = 13 мм.; D03 = 20 мм.; b03 = 16 мм.; d03 = 14 мм.

мм.

мм.

Принимаем h3 = 28 мм.

мм.

мм.

Рисунок 20 – Ниша соединительного фланца

13.2.15 Фланец для крышки подшипникового узла. Используя рекомендации [6, стр. 239, табл. 10.20, табл. 10.21, табл. К18], определяем размеры присоединительного фланца крышки:

Диаметр винта торцовой крышки подшипникового узла. При диаметре наружного кольца подшипника D=80 мм, руководствуясь рекомендациями [6, табл. 10.20], назначаем d4 = 8 мм. Принимаем: Винт М8-6g×30.68.029 ГОСТ 11738–84 [6, табл. К5]. Количество винтов [6, табл. 10.20], n=4.

Ширина расточки под врезную крышку, f = 5 мм.

Внутренний диаметр фланца крышки,

мм.

мм.

мм.

мм.

Наружный диаметр фланца крышки,

мм.

мм.

мм.

мм.

Принимаем DБ2 = 129 мм., DТ2 = 123 мм.

Диаметр кольцевой расточки, DБ0 = 102 мм; DТ0 = 95 мм.

Другие размеры крышек из [6, табл. К18]: DБ3 = 80 мм, DТ3 = 80 мм, hБ = 20 мм, hТ = 16 мм, hБ1 = hТ1 = 7 мм, lБ = lТ = 10 мм, lБ1 = lТ1 = 2 мм.

13.2.16 Расстояние между поверхностью колеса и внутренней поверхностью стенок корпуса [4, табл. 10.3]

где δ = 8 мм. – толщина стенки корпуса редуктора.

х=1,125·8=9 мм.

13.2.17 Расстояние между поверхностью колеса и дном корпуса [6, с.117]:

мм.

мм.

13.2.18 Крышка люка редуктора торцовая под регулировочные винты [6, с. 242]: δ = 6 мм.; δK = 3 мм.; h5 = 3 мм.; L = 150 мм.; винт d5 – А.М6-6g×10.48 ГОСТ 17475–80 [6, табл. К4]; количество винтов, n=4.

Рисунок 21 – Крышка люка редуктора

13.2.19 Стакан подшипникового узла. Используя рекомендации [6, табл. 10.16], назначаем:

Толщина стенки при D > 52…80,

мм.

мм.

Толщина фланца,

мм.

мм.

Высота упорного буртика,

мм.

мм.

где r – радиус скругления наружного кольца подшипника [4, П7].

Параметр Da,

мм.

мм.

Диаметры фланца D1 и D2 соответствуют размерам D1 и D2 и количеству отверстий крышки подшипникового узла,

мм.

мм.

мм.

мм.

Принимаем D2 = 129 мм.

Рисунок 22 – Стакан подшипникового узла быстроходного вала

13.2.20 Подшипниковые бобышки основания и крышек корпуса быстроходного и тихоходных валов [6, §10.5, п. 3, табл. 10.21, табл. 10.22].

Внутренний диаметр подшипниковой бобышки быстроходного и тихоходного вала равен внутреннему диаметру фланца для крышки подшипникового узла [п. 13.2.15, ф. 224, 225].

Наружный диаметр подшипниковой бобышки быстроходного вала,

мм.

мм.

Наружный диаметр подшипниковой бобышки тихоходного вала,

мм.

мм.

Длина гнезда подшипниковой бобышки быстроходного вала,

где Н1 = 25 мм. – высота регулировочного винта [6, табл. К6];

Н = 27 мм. – высота нажимной шайбы [6, табл. К6];

ТТ = 19,25 мм. – ширина подшипника на быстроходном валу;

ТТ = 25,25 мм. – ширина подшипника на тихоходном валу.

l1 = 25 + 27 + 19,25 + 3,75 = 75 мм.

Длина гнезда подшипниковой бобышки тихоходного вала,

l2 = 25 + 27 + 25,25 + 3,75 = 81 мм.

Высоту бобышек под болты выбирают конструктивно так, чтобы образовалась опорная поверхность под головку бола и гайку, hб = 3 мм.

13.2.21 Круглый маслоуказатель [6, с. 258]: d=30 мм; D=60 мм; D1=48 мм; l=12 мм.

Рисунок 23 – Круглый маслоуказатель

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте спроектирован электромеханический привод, в который входит электродвигатель и система передач. С помощью передач, а именно открытой зубчатой прямозубой цилиндрической передачи одноступенчатого редуктора, закрытой зубчатой конической передачи происходит передача энергии к рабочему органу с уменьшением частоты вращения, угловой скорости и увеличением вращающего момента за счёт зацепления зубьев. Муфта, которая входит в состав привода предназначается для соединения электродвигателя и редуктора для передачи момента между ними с уменьшением динамических нагрузок.

Все поставленные задачи проекта, заключающиеся в том, чтобы создаваемый привод был работоспособным, надежным, технологичным, ремонтопригодным, долговечным, удобным в эксплуатации, экономичным и технически эстетичным были решены и цель проекта достигнута.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Гузенков, П.Г. Детали машин: учебное пособие для вузов / П.Г. Гузенков – М.: Высшая школа, 1986. – 359 с.

2. Конструирование узлов и деталей машин: учебное пособие для техн. спец. вузов. / П.Ф. Дунаев, О.П. Леликов – М.: Высшая школа, 1998. – 447 с.

3. Прикладная механика: рабочая тетрадь к практическим занятиям. – 2-е изд., перераб. и доп. / Р.И. Зайнетдинов, О.В. Калинин; Под редакцией Б.А. Лопатина. – Челябинск: Изд. ЮУрГУ, 1999. – 44 с.

4. Курсовое проектирование деталей машин: учебное пособие для учащихся машиностроит. спец. техникумов / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – М.: Машиностроение, 2005. – 416 с.

5. Прикладная механика: учебное пособие к курсовому проекту / Р.И. Зайнетдинов – Челябинск: Изд. ЮУрГУ, 2002. – 25с.

6. Шейнблит, А.Е. Курсовое проектирование деталей машин: учебное пособие / А.Е. Шейнблит. – 2-е изд., перераб. и доп. — Калининград: Янтарный сказ, 1999. — 454 с.

7. Конспект лекций / М.А. Чертилин – Златоуст: ЮУрГУ, 2013. – 98 с.

8. Прикладная механика: конспект лекций / Р.И. Зайнетдинов, О.Н. Цуканов, С.В. Плотникова – Челябинск: Изд. ЮУрГУ, 2010. – 68 с.