|

|

Цель работы – изучение технологических процессов получения и модификации растительных масел.

Лабораторная работа № 4

ТЕХНОЛОГИЯ РАСТИТЕЛЬНЫХ МАСЕЛ

Цель работы – изучение технологических процессов получения и модификации растительных масел.

Задачи:

1. Изучить химический состав масложировой продукции

2. Изучить особенности сырья для производства масел и жиров

3. Изучить технологические схемы производства и рафинации масел

4. Ознакомиться с технологическим оборудованием, используемым в масложировой промышленности

Порядок выполнения работы:

1. Изучить основные процессы получения растительных масел

1. Изучить методы рафинации масел и жиров

2. Ознакомиться с принципами дезодорации и отбеливания

3. Изучить технологическую схему гидрогенизации растительных масел

4. Ознакомиться с принципами переэтерификации масел

Масложировая промышленность – одна из важных отраслей пищевой промышленности, наиболее сложная по структуре. В ее состав входят маслоэкстракционные заводы, производящие из масличного сырья растительные масла и жиры; гидрогенизационные заводы, превращающие жидкие масла в твердые гидрированные (саломасы); цехи по переэтерификации масел и жиров, изменяющие их свойства; маргариновые заводы, производящие маргарин, майонез и кулинарные жиры; мыловаренные заводы, вырабатывающие туалетные и хозяйственные мыла, глицерин и жирные кислоты; заводы по производству пищевых поверхностно-активных веществ (ПАВ) и синтетических моющих средств. В последнее время получило развитие производство пищевых белков из обезжиренных масличных семян.

Среди разнообразных масел и жиров, применяемых в народном хозяйстве, ведущее место по объему производства занимают растительные масла, на долю которых приходится свыше 80% всех производимых в мире жиров.

Мировое производство основных видов растительного масличного сырья составляет около 200-230 млн. т в год.

На предприятиях масложировой промышленности все шире применяют автоматизированные технологические линии и установки, контроль и регулирование работы которых осуществляют с помощью ЭВМ.

Жиры – это сложная смесь органических соединений с близкими физико-химическими свойствами, содержащимися в тканях растений и животных. Общими признаками для всех жиров являются нерастворимость в воде (гидрофобность) и хорошая растворимость в органических растворителях (бензине, диэтиловом эфире, хлороформе), наличие в молекулах длинноцепочечных углеводородных радикалов и сложноэфирных ( — С — О — ) группировок. Жиры составляют основную группу липидов (lipos – жир).

Липиды широко распространены в природе и вместе с белками и углеводами составляют основную массу органических веществ всех живых организмов, являясь обязательным компонентом каждой клетки.

Жиры являются важным компонентом пищи. Они применяются при получении многих продуктов питания, во многом определяя их пищевую и биологическую полноценность.

Современная технология производства растительных масел включает в себя операции подготовки семян к хранению и хранение семян; подготовительные операции, связанные с подготовкой семян к извлечению масла; операции прессования и экстракции масла, первичной и комплексной очистки масла переработки шрота (рис. 1).

Специфической особенностью подготовки семян подсолнечника к переработке является их разделение по размерам, как правило на крупную и мелкую фракции, перерабатываемые отдельно по различным технологическим схемам.

В настоящее время для извлечения масла из семян применяют два способа: последовательное извлечение масла при переработке семян с высоким содержанием масла – сначала прессовым способом, при котором получают примерно 3/4 всего масла, а затем экстракционным, с помощью которого извлекают остальное масло, и однократное извлечение масла из низкомасличных семян методом экстракции, получившее название метода прямой экстракции.

Каквидно из рисунка 1, технологическая схема получения растительных масел существенно упрощается при переходе к схеме прямой экстракции, при которой извлечение масла осуществляется только методом экстракции. В этом случае исключаются Операции предварительного прессования.

Рисунок 1 ̶ Основные процессы получения растительных масел

При переработке масличного сырья, не требующего отделения семенной (или плодовой) оболочки от ядра семян, исключаются операции обрушивания и отделения оболочки.

Сушка и хранение масличного сырья.Период заготовки большинства видов масличного сырья длится не более 2-3 мес., поэтому необходимо сохранить большие партии семян до переработки в течение длительного времени с минимальными потерями и без ухудшения качества.

Семена большинства масличных растений поступают после уборки на хранение с содержанием влаги, превышающим оптимальные значения для хранения и технологической переработки. Для хранящихся семян характерен дыхательный газообмен, или дыхание – закономерный процесс, направленный на сохранение семенами жизнеспособности. Дыхание требует расхода запасных веществ семян, в первую очередь липидов или масла. Поэтому в ходе хранения масличность семян снижается, в масле растет содержание свободных жирных кислот и продуктов их окисления.

Интенсивность дыхания зависит от содержания влаги в семенах, их температуры и газового состава атмосферы, окружающей семена. Эти факторы воздействуют не только на семена, но и на все живые компоненты семенной массы – микроорганизмы и различных насекомых, всегда присутствующих на семенах и сорных примесях, семенах сорных растений.

Семенная масса, состоящая из семян, полностью закончивших созревание на растении, имеет низкую влажность и низкий уровень дыхания. Условия для развития жизнедеятельности других живых организмов в такой семенной массе затруднены. При повышении содержания влаги в семенах интенсивность дыхания семенной массы возрастает вначале медленно, затем, начиная с определенной границы влажности (критической влажности), резко. Скачкообразное возрастание интенсивности дыхания, отражающее активизирование всех биохимических процессов в семенах идущих с расходованием запасных веществ семян, обусловлено появлением в тканях семян свободной влаги, которая в отличие от связанной способна участвовать в биохимических реакциях.

Хранение семян при повышенных температурах также способствует росту дыхания семенной массы, при понижении температуры интенсивность дыхания падает, расходование запасных веществ семян прекращается. Охлаждение семян до низких плюсовых или небольших минусовых температур продуванием холодного воздуха через семенную массу благотворно влияет на их качество даже при хранении семян с влажностью выше критической. Одним из перспективных способов хранения влажных семян является хранение в регулируемых газовых средах, содержащих 1̶2 % кислорода, остальное – азот. Почти полное отсутствие кислорода тормозит дыхание семенной массы, в результате чего качество семян может быть сохранено. Для хранения семян этим способом необходимы специальные хранилища, оборудованные устройствами для удаления из семенной массы паров воды и диоксида углерода, выделяемых семенами при дыхании. Сложность устройств и хранилищ сдерживает применение этого способа в промышленных условиях. Поэтому при подготовке масличных семян к хранению необходимо снизить их влажность до уровня ниже критической.

Наиболее распространенный метод снижения содержания влаги в семенах перед хранением – тепловая сушка, в процессе которой семена нагревают с помощью сушильного агента (обычно в смеси воздуха и дымовых газов). Высушенные семена затем охлаждают, продувая через них атмосферный воздух.

Для сушки семян широко применяют сушилки шахтного типа (ВТИ, СЗШ, ДСП) (рисунок 2).

Высушиваемые семена из бункера 1 проходят через сушильную шахту, где расположены короба, подводящие и выводящие из шахты газовоздушную смесь. Семена, опускаясь под действием своей массы между коробами, нагреваются смесью воздуха и дымовых газов, поступающих из специальной топки. Влага, содержащаяся в семенах, при этом испаряется, а высушенные семена охлаждаются в охладительной камере 4, где через семенную массу подают атмосферный воздух. Высушенные семена поступают в приемный бункер 5.

Сушка ведется по одно- и двухступенчатому режиму. При двухступенчатом режиме сушку сначала проводят при невысоких температурах сушильного агента, а окончательное досушивание – при повышенных температурах, экономически более выгодных. Снижение содержания влаги повышает термостойкость семян.

Рисунок 2 ̶ Сушилка шахтного типа

Сушильная шахта сушилки, работающая по двухступенчатому режиму, разделена на две части. В верхней части 2 (первая ступень) семена сушат при низких температурах, а в нижней части 3 (вторая ступень) семена досушивают при повышенных температурах.

При одноступенчатой сушке в сушильную камеру поступает смесь воздуха и дымовых газов одной температуры.

Под влиянием тепловых воздействий в высушенных семенах идут химические и биохимические процессы, улучшающие технологические свойства семян.

В последние годы для интенсификации процесса сушки семян и повышения съема влаги из семян применяют газовые рециркуляционные сушилки. Одной из разновидностей таких сушилок является сушилка «Целинная-50» (рис. 3), предназначенная для сушки семян подсолнечника.

Высушиваемые семена поступают в надсушильный бункер 5, проходят камеру нагрева 4 и направляются в бункера тепловлагообменника 2, а затем в шахты промежуточного 1 и окончательного 7 охлаждения, Устройство которых аналогично устройству шахт сушилки шахтного типа. Отработавший сушильный агент отсасывается вентилятором 6, наружный воздух подается в шахты вентилятором. Часть семян, прошедших сушку, возвращается в надсушильный бункер, куда продолжают поступать сырые семена. Горячие высушенные семена контактируют в надсушильном бункере с холодными сырыми семенами. В результате контактирования прошедшие сушку семена охлаждаются и у них несколько повышается содержание влаги, а сырые нагреваются и подсушиваются. Затем семена поступают в сушильную шахту и там просушиваются. Таким образом, в надсушильный бункер все время поступает часть высушенных, но не полностью охлажденных семян. Это способствует увеличению съема влаги, уменьшению нагрева семян и повышает экономичность сушки.

В тепловлагообменнике при установившемся режиме работы сохраняется постоянный уровень семян.

В тепловлагообменнике при установившемся режиме работы сохраняется постоянный уровень семян.

Потоки семян регулируют так, чтобы сырые семена непрерывно поступали в сушилку, а из шахты окончательного охлаждения непрерывно выходило такое же количество высушенных семян. Чем выше содержание влаги в семенах, поступающих в сушилку, тем меньше должно выходить их из шахты окончательного охлаждения и больше должно подаваться на рециркуляцию из шахты промежуточного охлаждения в надсушильный бункер.

Снижение содержания влаги будет тем больше, чем выше кратность рециркуляции. Таким образом, в этой сушилке семена, подвергаемые сушке, несколько раз проходят циклы нагрева, отлежки и промежуточного охлаждения. Часть семян поступает в камеру окончательного охлаждения и выходит из сушилки, а для остальных семян цикл повторяется (семена рециркулируют).

Снижение содержания влаги будет тем больше, чем выше кратность рециркуляции. Таким образом, в этой сушилке семена, подвергаемые сушке, несколько раз проходят циклы нагрева, отлежки и промежуточного охлаждения. Часть семян поступает в камеру окончательного охлаждения и выходит из сушилки, а для остальных семян цикл повторяется (семена рециркулируют).

Камера нагрева сушилки выполнена из железобетона и имеет прямоугольную форму. Внутри камеры в поперечном направлении установлено 20 рядов чугунных труб диаметром 100 мм. Для лучшего и более равномерного распределения падающих семян по сечению камеры трубы каждого последующего ряда сдвинуты на 100 мм относительно предыдущего ряда.

Сушильный агент температурой 300 ̶ 350 ºС по воздуховоду 3 поступает в нижнюю часть камеры нагрева, где он движется навстречу семенам. Содержание влаги в семенах снижается на 10 ̶ 12 %.

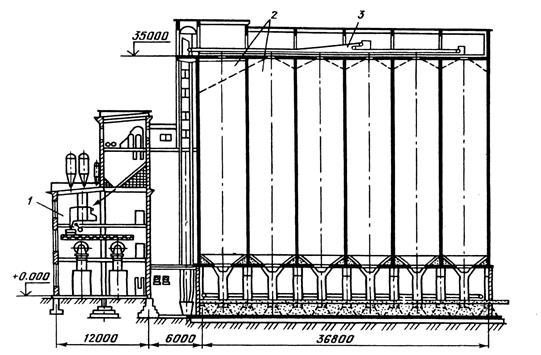

Заводы, перерабатывающие масличные семена, имеют обширные складские хозяйства со всеми вспомогательными службами. Наиболее совершенные – это хранилища силосного или элеваторного типа, состоящие из круглых или квадратных в сечении железобетонных ячеек 2, в которых хранятся семена (рисунок 4).

Система горизонтальных транспортеров обеспечивает подачу семян из сушильно-очистительных устройств 1 в любую из силосных ячеек, система вертикального перемещения – нории – обеспечивает подъем семян на верхние ленточные транспортеры 3.

Элеваторные хранилища компактны, огнестойки, обеспечивают полную механизацию всех работ с семенами с использованием дистанционного управления. Но в элеваторных хранилищах, в которых высота слоя семян составляет 30 м, не могут храниться семена с плохой сыпучестью (семена хлопчатника) и семена с непрочной семенной оболочкой (клещевина), которая может быть разрушена при загрузке силосов или выгрузке из них из-за значительных механических усилий на ткани семян.

Рисунок 4 – Элеватор для семян

Менее интенсивным воздействиям подвержены семена при хранении в механизированных складах, загрузка и выгрузка семян из которых также полностью механизированы, но высота слоя семян составляет до 15 м. В таких складах могут храниться все масличные семена, кроме хлопковых.

Для хранения семян хлопчатника и трудносыпучих видов масличного сырья применяют шатровые склады с плоскими полами. Загрузка таких складов механизирована, выгрузка требует применения передвижных погрузчиков.

Обрушивание семян.Запасы масла в тканях масличных семян и плодов распределены неравномерно: главная часть сосредоточена в ядре семян – в зародыше и эндосперме, плодовая и семенная оболочки содержат относительно небольшое количество масла, имеющего другой (худший по пищевой ценности) липидный состав. В связи с этим при переработке многих масличных семян и плодов плодовые и семенные оболочки отделяют от основных маслосодержащих тканей – ядра. При этом повышается масличность перерабатываемого сырья, увеличивается производительность технологического оборудования, растет качество масла и белка.

Отделение оболочек от ядра складывается из операции разрушения покровных тканей семян – обрушивания и последующего разделения (отвеивания) полученной смеси – рушанки на ядро и шелуху (лузгу).

В зависимости от физико-механических свойств оболочки и ядра масличные семена и плоды обрушивают различными методами. Важнейшее требование к операции обрушивания – разрушение оболочки не должно сопровождаться дроблением или разрушением ядра. Из-за несовершенства существующих обрушивающих машин это требование в полной мере не выполняется.

Плодовую оболочку подсолнечных семян разрушают на центробежной обрушивающей машине РЗ-МОС (рисунок 5), обеспечивающей однократный направленный удар семян о деку.

Семена подсолнечника непрерывным потоком поступают на предохранительную решетку 3, где равномерно распределяются тонким слоем по всей ее площади. Примеси, более крупные, чем семена, отделяются. Затем семена через распределительное устройство 2 поступают в пятнадцать радиальных направляющих каналов 6 рабочих дисков 4 верхней и нижней рабочих зон вместе со всасываемым воздухом. Диаметр диска ротора 380 мм, частота вращения ротора 2100–2400 мин-1. Из радиальных каналов 6, футерованных износостойкой керамикой, семена выбрасываются на кольцевую деку 5. При этом происходит обрушивание семян подсолнечника за счет однократного направленного удара вдоль большой оси семянки. Рушанка по патрубкам из корпуса II поступает на цилиндрическое сито 13, расположенное внутри циклона 12. Диаметр отверстий сита 4 мм. При движении рушанки нисходящей спиралью по цилиндрическому ситу происходит отделение из рушанки части масличной пыли, которая затем по течке 9 отводится в линию ядра. Рушанка по течке 10 поступает в аспирационную вейку.

Семена подсолнечника непрерывным потоком поступают на предохранительную решетку 3, где равномерно распределяются тонким слоем по всей ее площади. Примеси, более крупные, чем семена, отделяются. Затем семена через распределительное устройство 2 поступают в пятнадцать радиальных направляющих каналов 6 рабочих дисков 4 верхней и нижней рабочих зон вместе со всасываемым воздухом. Диаметр диска ротора 380 мм, частота вращения ротора 2100–2400 мин-1. Из радиальных каналов 6, футерованных износостойкой керамикой, семена выбрасываются на кольцевую деку 5. При этом происходит обрушивание семян подсолнечника за счет однократного направленного удара вдоль большой оси семянки. Рушанка по патрубкам из корпуса II поступает на цилиндрическое сито 13, расположенное внутри циклона 12. Диаметр отверстий сита 4 мм. При движении рушанки нисходящей спиралью по цилиндрическому ситу происходит отделение из рушанки части масличной пыли, которая затем по течке 9 отводится в линию ядра. Рушанка по течке 10 поступает в аспирационную вейку.

Конструктивными элементами обрушивающей машины является станина рушки 8, вал ротора 7.

Качество обрушивания семян (качество рушанки) характеризуется содержанием в ней нежелательных фракций – целых семян и разрушенных частично, так называемый целяк или недоруш, раздробленного ядра (сечка) и масличной пыли. Присутствие целых и частично разрушенных семян увеличивает лузжистость ядра, присутствие сечки и масличной пыли увеличивает потери масла с отделяемой лузгой.

Качество обрушивания семян (качество рушанки) характеризуется содержанием в ней нежелательных фракций – целых семян и разрушенных частично, так называемый целяк или недоруш, раздробленного ядра (сечка) и масличной пыли. Присутствие целых и частично разрушенных семян увеличивает лузжистость ядра, присутствие сечки и масличной пыли увеличивает потери масла с отделяемой лузгой.

Разделение рушанки на лузгу и ядро основано на различии в их размерах и аэродинамических свойствах. Поэтому сначала получают фракции рушанки, содержащие частицы лузги и ядра одного размера, а затем в потоке воздуха рушанку разделяют на лузгу и ядро. Такой способ разделения рушанки применен в аспирационной семеновейке Р1-МСТ.

Аспирационная семеновейка Р1-МСТ (рисунок 6) состоит из двух основных частей – рассевов 7 и 2 и аспирационной камеры 3.

Рисунок 6 – Аспирационная семеновейка Р1-МСТ

В передней части рассева – предрассеве рушанка освобождается от мелкой фракции, состоящей из части лузги и ядра. Собственно рассев служит для разделения рушанки на шесть фракций по размерам частиц. Для этого в рассеве расположены друг над другом три ряда сит, каждое сито по длине разделено на два неравных участка – длинный и короткий. Под первым и вторым рядами сит установлены раздельные поддоны из кровельной стали, под третьим – общий поддон. Диаметры отверстий в ситах уменьшаются сверху вниз примерно на 2 мм между соседними рядами. Рассев вейки при работе совершает круговые движения в горизонтальной плоскости радиусом 45 мм с частотой 200 мин-1.

В аспирационной камере для разделения фракций рушанки, полученных в рассеве, имеется пять независимых воздушных каналов (шестая фракция – масличная пыль воздушной обработке не подвергается).

Каждая из фракций рушанки под действием своей массы пересыпается с одной полочки 4 воздушного канала на другую и при этом продувается потоком воздуха. Последний уносит в осадочные конусы аспирационной камеры 3 лузгу, а ядро, освобожденное от лузги, сходит с последней полочки. Так как полного разделения лузги и ядра в один прием достичь не удается, перевей первого из осадочных конусов, содержащий вместе с лузгой некоторое количество ядра, направляется на повторную обработку в такую же аспирационную вейку, а недоруш – в воздушно-ситовый сепаратор, аналогичный применяемым для очистки семян, для отбора лузги из недоруша. Затем недоруш идет на повторное обрушивание. Ядро поступает на дальнейшую переработку, а лузга выводится из цеха.

Качество работы рушально-веечного цеха оценивают по величине остаточного содержания лузги в готовом ядре и потерям масла с отводимой из цеха лузгой.

Оболочки хлопковых семян отделяют на машинах другой конструкции, однако технологическая последовательность операций остается такой же.

Измельчение семян.Для извлечения масла из семян необходимо разрушить клеточную структуру их тканей. Конечным результатом операции измельчения является перевод масла, заключенного в клетках семян, в форму, доступную для дальнейших технологических воздействий. Необходимая степень измельчения достигается путем воздействия на обрабатываемый материал механических усилий, производящих раздавливающие, раскалывающие, истирающие или ударные действия. Обычно измельчение достигается сочетанием нескольких видов указанных усилий.

Получаемый после измельчения семян материал называется мяткойи отличается очень большой удельной поверхностью, так как помимо разрушения клеточных оболочек при измельчении нарушается также внутриклеточная структура маслосодержащей части клетки, значительная доля масла высвобождается и сразу же адсорбируется на поверхности частиц мятки.

Хорошо измельченная мятка должна состоять из однородных по размеру частиц, проходящих через сито с отверстиями диаметром 1 мм, не должна содержать целых, неразрушенных клеток, и в то же время содержание очень мелких (мучнистых) частиц в ней должно быть невелико.

Для получения мятки применяют вальцовые станки. Рабочими органами наиболее широко применяемого станка типа ВС-5 (рисунок 7) являются пять валков, расположенных один над другим; верхний валок рифленый, остальные гладкие. Все валки закреплены на станине 1.

Для получения мятки применяют вальцовые станки. Рабочими органами наиболее широко применяемого станка типа ВС-5 (рисунок 7) являются пять валков, расположенных один над другим; верхний валок рифленый, остальные гладкие. Все валки закреплены на станине 1.

Измельченное ядро поступает на щит 2, направляющий его к проходу между верхними двумя валками 3, где оно измельчается с помощью ножей 4. С помощью следующего щита измельчаемый материал направляется к проходу между следующими валками. При максимальном измельчении материал делает 4 прохода. Диаметр валков 400 мм, частота вращения 162-165 мин-1. Все пять валков приводятся во вращение от привода.

Более совершенными являются четырехвалковый станок Б6-МВА и плющильно-вальцовый станок ФВ-600 (рисунок 8).

Более совершенными являются четырехвалковый станок Б6-МВА и плющильно-вальцовый станок ФВ-600 (рисунок 8).

Принцип работы последнего заключается в однократном проходе ядра между одной из двух независимых пар валков 1. Для каждой пары валков предусмотрено отдельное вибрационное загрузочное устройство 3. Каждая пара валков приводится во вращение от индивидуального привода. Один из валков в каждой паре может перемещаться с помощью механического устройства или автоматически с помощью гидромеханического устройства 2, развивающего давление 16 МПа и обеспечивающего постоянное расстояние между работающими валками. Очистка валков осуществляется с помощью ножей 4. Диаметр валков 600 мм, частота вращения 300 мин-1.

Извлечение масла.Масло, адсорбированное в виде тонких пленок на поверхности частиц мятки, удерживается значитель-ными поверхностными силами. Для эффективного извлечения масла необходимо эту связь ослабить. С этой целью используют гидротерми-ческую (влаготепловую) обработку мятки – приготовление мезги или жарение. При увлажнении и последующей тепловой обработке мятки ослабевает связь липидов с нелипидной частью семян – белками и углеводами и масло переходит в относительно свободное состояние. Затем мятку нагревают до более высоких температур, вязкость масла заметно снижается, одновременно снижается и содержание влаги в мятке, происходит частичная денатурация белков, изменяющая пластические свойства мятки. Мятка превращается в мезгу.

Извлечение масла.Масло, адсорбированное в виде тонких пленок на поверхности частиц мятки, удерживается значитель-ными поверхностными силами. Для эффективного извлечения масла необходимо эту связь ослабить. С этой целью используют гидротерми-ческую (влаготепловую) обработку мятки – приготовление мезги или жарение. При увлажнении и последующей тепловой обработке мятки ослабевает связь липидов с нелипидной частью семян – белками и углеводами и масло переходит в относительно свободное состояние. Затем мятку нагревают до более высоких температур, вязкость масла заметно снижается, одновременно снижается и содержание влаги в мятке, происходит частичная денатурация белков, изменяющая пластические свойства мятки. Мятка превращается в мезгу.

В производственных условиях приготовление мезги состоит из двух этапов. Первый – увлажнение мятки и первоначальный подогрев осуществляется в инактиваторах или пропарочно-увлажнительных шнеках. Интенсивное кратковременное нагревание мятки до температуры 80–85 ºС с одновременным увлажнением до 8–9 % (для подсолнечника, льна) способствует равномерному распределению влаги в мятке и частичной инактивации гидролитических и окислительных ферментов семян, ухудшающих качество масла. Второй этап – нагревание мятки до 105 °С и ее высушивание до конечного содержания влаги (5–6 %) – осуществляется в жаровнях различных конструкций. Мезга с такими характеристиками обеспечивает эффективный предварительный отжим масла на прессах. Жаровни для приготовления мезги по конструкции подразделяются на чанные, барабанные и шнековые.

Наиболее широко применяют чанные жаровни, состоящие из 6 или 5 последовательно работающих чанов. Шестичанные жаровни Ж-68 имеют чаны диаметром 2100 мм и высотой 435 мм, расположенные один над другим. По вертикальной оси жаровни проходит общий вал, на котором в каждом чане установлены ножи-мешалки.

Как правило, жаровни входят в состав агрегата, состоящего из одной жаровни и одного-двух прессов предварительного прессования.

Масло отжимается в шнековых прессах различных конструкций. Шнековый пресс (рисунок 9) состоит из разъемного ступенчатого цилиндра и шнекового вала.

Рисунок 9 – Шнековый пресс

Стенки ступенчатого цилиндра-зеера выполнены из стальных пластин, уложенных в каркасе цилиндра так, что между пластинами имеются узкие щели для выхода отпрессованного масла. Шнековый вал 1 состоит из отдельных винтовых звеньев, по длине разделенных промежуточными цилиндрическими или коническими кольцами, и прилегающих к нему ножей 5 зеерного барабана 3.

Мезга поступает в приемную часть ступенчатого цилиндра через питатель 2, захватывается там витками 4 шнекового вала 1 и перемещается вдоль него к выходному отверстию. Давление, развиваемое шнековым прессом достигает 30 МПа, степень уплотнения (сжатия) мезги 2,8–4,4 раза, продолжительность прессования 78–225 с в зависимости от типа пресса.

Современный шнековый маслопресс РЗ-МОА-10 входит в состав маслоотжимного агрегата РЗ-МОА.

Агрегат РЗ-МОА (рисунок 10) состоит из семичанной жаровни 2, шнекового пресса 1 с питателем 4, крана-укосины 3 с электроталью, применяемого при разборке зеера пресса.

Агрегат осуществляет автоматическое регулирование уровня мезги в верхнем чане жаровни. Жмых выходит из пресса в виде ракушки или гранул. Шнековый вал пресса вращается с частотой 42–72 мин-1, диаметр чанов жаровни 3000 мм, поверхность нагрева жаровни 80 м2. Производительность пресса по семенам подсолнечника 300 т/сут.

Прессовым способом невозможно добиться полного обезжиривания мезги, так как на поверхности жмыха, выходящего из пресса, всегда остаются тонкие слои масла, удерживаемые поверхностными силами, во много раз превышающими давление, развиваемое современными прессами.

Даже на прессах, работающих с максимальным съемом масла и развивающих максимальные давления, полу-чают жмых масличностью 4–7 %. На прессах предваритель-ного прессования – форпрес-сах, наиболее широко применяемых в промышленности, получают жмых масличностью 15–17 %.

Даже на прессах, работающих с максимальным съемом масла и развивающих максимальные давления, полу-чают жмых масличностью 4–7 %. На прессах предваритель-ного прессования – форпрес-сах, наиболее широко применяемых в промышленности, получают жмых масличностью 15–17 %.

Единственным способом, обеспечивающим практически полное извлечение масла, яв-ляется экстракционный способ.

Форпрессовый жмых перед экстракцией структурируют, придавая ему структуру крупки, гранул или лепестков, обеспечивающую максимальное извлечение масла растворителем.

Форпрессовый жмых перед экстракцией структурируют, придавая ему структуру крупки, гранул или лепестков, обеспечивающую максимальное извлечение масла растворителем.

Схема экстракционного процесса представлена на рисунке 11.

Рисунок 11 – Схема экстракционного процесса

В качестве растворителей для экстракции растительных масел применяют экстракционный бензин марки А и нефрас c температурой кипения в пределах 63–75 °С. Перспективным является нефрас с более узким интервалом между началом и концом кипения (65–75 °С).

Экстракцию растительных масел чаще всего ведут способами погружения экстрагируемого материала в противоточно движущийся растворитель в условиях абсолютного противотока или многоступенчатого орошения растворителем в условиях относительного противотока, когда перемещается только растворитель, а экстрагируемый материал остается в покое на перемещающейся ленте, в ковше, секции ротора и др. Другие способы экстракции распространены меньше. Преимущества экстракции погружением – высокая скорость экстракции, небольшая продолжительность процесса, простота конструкции экстракционного аппарата и высокий коэффициент использования его геометрического объема (до 95 %). Последнее исключает возможность образования в экстракторе взрывоопасной смеси воздуха и паров растворителя. К недостаткам экстракторов этого типа относятся низкая концентрация конечной мисцеллы (15–20 %), высокое содержание примесей в мисцелле, большие габариты экстрактора по высоте.

Преимущества экстракции многоступенчатым орошением – получение чистых высококонцентрированных мисцелл (35–40 %), недостатки – более длительный процесс экстракции, невысокий коэффициент использования геометрического объема экстрактора (45 %) и возможность образования взрывоопасных смесей паров растворителя и воздуха внутри аппарата, сложность конструкции экстрактора.

По способу погружения работает вертикальный шнековый экстрактор НД-1250 (модернизированный). Экстрактор (рисунок 12) состоит из загрузочной колонны 2 с декантатором, горизонтального шнека 5 и экстракционной колонны 1.

Внутри экстрактора установлены перфорированные рабочие шнеки, которые приводятся во вращение от электродвигателей через редукторы. Растворитель вводят через форсунки 6 в вертикальной части экстракционной колонны 7, а готовую мисцеллу отводят из декантатора через патрубок 3.

Внутри экстрактора установлены перфорированные рабочие шнеки, которые приводятся во вращение от электродвигателей через редукторы. Растворитель вводят через форсунки 6 в вертикальной части экстракционной колонны 7, а готовую мисцеллу отводят из декантатора через патрубок 3.

В загрузочной колонне 2 предусмотрена установка форсунок 4 для гидроразмыва запрессовок экстрагируемого материала растворителем, подаваемым под избыточным давлением.

В декантаторе мисцелла отстаивается и фильтруется через слой поступающего на экстракцию материала. Шрот выгружается из экстракционной колонны через люки 7. Продолжительность одного оборота шнекового вала экстракционной колонны 72 с, горизонтального шнека 61 с, загрузочной колонны 100 с.

В декантаторе мисцелла отстаивается и фильтруется через слой поступающего на экстракцию материала. Шрот выгружается из экстракционной колонны через люки 7. Продолжительность одного оборота шнекового вала экстракционной колонны 72 с, горизонтального шнека 61 с, загрузочной колонны 100 с.

По способу ступенчатого орошения работает горизонтальный ленточный экстрактор МЭЗ (рисунок 13). Он представляет собой сварную прямоугольную коробку из листовой стали, внутри которой расположен пластинчатый ленточный транспортер 3, который является рабочим органом экстрактора. Транспортер состоит из рамок, болтами прикрепленных к щекам двух цепей, которые образуют его каркас. К рамкам крепятся стальные перфорированные листы, называемые подкладными, с ячейками 8x8 или 20х20 мм. Подкладные листы обтянуты сверху металлической плетеной сеткой с ячейками 0,8х0,8 мм, скорость движения ленты от 0,7 до 1,5х10-3 м/с.

Рисунок 13 – Ленточный экстрактор МЭЗ

Продукт, направляемый на экстракцию, поступает в загрузочный бункер 2. Верхняя рабочая часть ленты транспортера условно разбита на восемь зон орошения. Под верхней частью ленты установлены сборники для рециркуляционной мисцеллы и для сбора мисцеллы, промывающей ленту экстрактора и перетекающей из последнего рециркуляционного сборника. Нижняя часть ленты нерабочая. Здесь сетка ленты очищается щетками от частии экстрагируемого материала и промывается мисцеллой. Подача мисцеллы на рециркуляцию осуществляется двумя блок-насосами 5, каждый из которых состоит из четырех секций.

Сначала экстрагируемый материал орошается мисцеллой убывающей концентрации, а затем чистым растворителем, которые подаются через форсунки 1. Мисцелла или растворитель, фильтруясь через слой материала, экстрагирует из него масло и в виде мисцеллы более высокой концентрации, чем та, которая поступила на орошение, стекает в расположенный под этой зоной сборник. Мисцелла и материал движутся противотоком. Мисцелла продвигается к выходу из экстрактора только через мисцеллосборники 4. В стенках сборников находятся переливные отверстия, расположенные по нисходящей линии, понижаясь в сторону, противоположную движению экстрагируемого материала. При циркуляции мисцелла направляется на орошение «на себя», т. е. мисцелла, забираемая из сборника, секцией блок-насосов подается на орошение своей же зоны, образуя замкнутый цикл циркуляции в своей зоне.

Наиболее совершенным типом экстрактора в настоящее время является роторный карусельный экстрактор. Это камерный противоточный аппарат, работающий по принципу многоступенчатого орошения экстрагируемого материала растворителем в режиме затопленного слоя. Существуют экстракторы в одно- и двухъярусном исполнении. Одноярусный экстрактор (рисунок 14) состоит из цилиндрического газонепроницаемого корпуса 4, ротора 9, перфорированного (щелевого) днища 5 мисцеллосборников 14, загрузочного и разгрузочного устройств, привода и перекачивающих мисцеллу насосов 1–3.

Ротор состоит из наружной 6 и внутренней 8 обечаек, образующих кольцевое пространство, разделенное радиальными перегородками 7 на секции, или камеры. Днище экстрактора неподвижно, оно состоит из концентрически расположенных щелевых элементов, выполненных из проволоки трапециевидного сечения, образующих щели шириной 0,8 мм сверху и 1,5 мм снизу. К нижним частям радиальных перегородок 7 прикреплены пластины, исключающие забивание щелей днища экстрагируемым материалом. Днище 5 имеет секторный вырез, через который: обезжиренный материал (шрот) выводится из экстрактора. Следующий за вырезом участок 13 днища сплошной. После прохождения ротором сплошного сектора днища в него загружается экстрагируемый материал, который подается с помощью насосов 10–12.

Ротор состоит из наружной 6 и внутренней 8 обечаек, образующих кольцевое пространство, разделенное радиальными перегородками 7 на секции, или камеры. Днище экстрактора неподвижно, оно состоит из концентрически расположенных щелевых элементов, выполненных из проволоки трапециевидного сечения, образующих щели шириной 0,8 мм сверху и 1,5 мм снизу. К нижним частям радиальных перегородок 7 прикреплены пластины, исключающие забивание щелей днища экстрагируемым материалом. Днище 5 имеет секторный вырез, через который: обезжиренный материал (шрот) выводится из экстрактора. Следующий за вырезом участок 13 днища сплошной. После прохождения ротором сплошного сектора днища в него загружается экстрагируемый материал, который подается с помощью насосов 10–12.

Нижняя часть экстрактора (под щелевым днищем) разделена вертикальными радиальными перегородками, образуя мисцеллосборники (рисунок 15).

Для каждой ступени орошения под щелевым днищем расположены мисцеллосборники для стекающей мисцеллы. Днища мисцеллосборников имеют уклон 12 ° к наружной стенке экстрактора и патрубки для вывода мисцеллы к рециркуляционным насосам. Перегородки, разделяющие мисцеллосборники, в нижней части имеют вырезы, позволяющие мисцелле перетекать из камеры в камеру, образуя противоток по отношению к движущемуся материалу. Готовая мисцелла из последней (загрузочной) секции ротора подается в третью по ходу экстрагируемого материала секцию, что позволяет дополнительно улавливать из мисцеллы мелкие твердые примеси – частицы шрота. Затем чистая концентрированная мисцелла выводится из экстрактора.

Рисунок 15 – Схема движения мисцеллы в роторном карусельном экстракторе

Экстрагируемый материал располагается в виде слоя высотой 1–1,8 м. По мере медленного вращения ротора (продолжительность одного оборота составляет 35–208 мин) материал орошается мисцеллой возрастающей концентрации, проходя семь ступеней орошения. Работа насосов отрегулирована так, что над экстрагируемым материалом всегда находится небольшой слой мисцеллы или растворителя.

Режим работы экстрактора дискретный – сначала орошение материала, затем сток мисцеллы. Производительность экстракторов роторного типа до 1000 т экстрагируемого материала в сутки, объем материала в экстракторе до 300 м3.

Для очистки мисцеллы от твердых примесей применяют отстойники, гидроциклоны и тканевые фильтры. Если содержание примесей в мисцелле невелико, то мисцеллу очищают, пропуская ее через раствор электролита (5 %-й раствор NaCl), например мисцеллу из экстракторов, работающих по способу ступенчатого орошения.

Дистилляция мисцеллы.Мисцелла состоит из легкокипящего растворителя и практически нелетучего масла. При относительно невысоких концентрациях масла в мисцелле, выходящей из экстрактора, процесс удаления растворителя вначале сводится к обычному процессу выпаривания. По мере повышения концентрации мисцеллы температура ее кипения очень быстро возрастает. В связи с этим для уменьшения температуры отгонки и ускорения процесса применяют отгонку растворителя под вакуумом, а также с водяным паром. В масложировой промышленности операцию отгонки растворителя называют дистилляцией. Различают дистилляцию распылением, дистилляцию в пленке – в стекающей и поднимающейся пленке и дистилляцию в слое. Эти виды дистилляции применяют на различных стадиях процесса отгонки растворителя из мисцеллы.

В промышленных установках дистилляцию мисцеллы проводят по двух- и трехступенчатой схеме. Установка для трехступенчатой дистилляции экстракционной линии НД-1250 состоит из двух пленочных дистилляторов (первая и вторая ступени дистилляции), работающих последовательно при атмосферном давлении (рисунок 16, а), и окончательного (рисунок 16, б), работающего под разрежением (остаточное давление 0,04–0,06 МПа).

Пленочный дистиллятор (рисунок 16, а) состоит из сепаратора 7 и трубчатой секции 2. В пленочных дистилляторах мисцелла, проходящая внутри трубок в виде тонкой поднимающейся пленки, интенсивно обогревается глухим перегретым паром до температуры 60-85 ºС.

Пленочный дистиллятор (рисунок 16, а) состоит из сепаратора 7 и трубчатой секции 2. В пленочных дистилляторах мисцелла, проходящая внутри трубок в виде тонкой поднимающейся пленки, интенсивно обогревается глухим перегретым паром до температуры 60-85 ºС.

В окончательном дистилляторе представлены все три метода дистилляции – распылением, в стекающей пленке и слое. Окончательный дистиллятор (рисунок 16, б) состоит из трех камер: распылительной 3, пленочной 4 и дезодорационной 5 – и каплеуловителя 1. Перегретая мисцелла из второго пленочного дистиллятора поступает в распылительные форсунки 2. При распылении под вакуумом происходит интенсивная отгонка растворителя. Затем капли распределяются по вертикальным щиткам пленочной камеры и в виде пленки стекают вниз, навстречу острому перегретому пару. В дезодорационной камере почти готовое масло обрабатывается в слое 400–450 мм острым перегретым паром и подогревается глухим паром до температуры 100–110 ºС. Здесь происходит окончательное освобождение масла от следов растворителя.

В окончательном дистилляторе представлены все три метода дистилляции – распылением, в стекающей пленке и слое. Окончательный дистиллятор (рисунок 16, б) состоит из трех камер: распылительной 3, пленочной 4 и дезодорационной 5 – и каплеуловителя 1. Перегретая мисцелла из второго пленочного дистиллятора поступает в распылительные форсунки 2. При распылении под вакуумом происходит интенсивная отгонка растворителя. Затем капли распределяются по вертикальным щиткам пленочной камеры и в виде пленки стекают вниз, навстречу острому перегретому пару. В дезодорационной камере почти готовое масло обрабатывается в слое 400–450 мм острым перегретым паром и подогревается глухим паром до температуры 100–110 ºС. Здесь происходит окончательное освобождение масла от следов растворителя.

Дистилляционная установка экстракционной линии МЭЗ трехступенчатая (рисунок 17).

Первая ступень дистилляции мисцеллы в системе сепаратор 2 уровня первой ступени – экономайзер I. Вторая ступень – в системе сепаратор 4 уровня второй ступени – трубчатый испаритель 3. Третья ступень дистилляции состоит также из двух аппаратов, но уже работающих последовательно: подогревателя-испарителя 5 и окончательного пленочного дистиллятора 6. Все три ступени дистилляции работают под вакуумом: первая при 0,05 МПа, вторая при 0,07 и третья при 0,08–0,09 МПа. Дистилляционная установка экстракционной линии с карусельным роторным экстрактором действует по трехступенчатой схеме и состоит из испарителя первой ступени с опускающейся пленкой, работающего под вакуумом 0,05 МПа, испарителя второй ступени с восходящей пленкой, работающего под таким же вакуумом, и двойной вакуумной ректификационной колонки, которая состоит из двух оросительных колонн с попеременно выпуклыми и вогнутыми тарелками орошения. Масло во всей схеме дистилляции не нагревается выше 90 °С, что обеспечивает его высокое качество.

Рисунок 17. Схема дистилляции экстракционной линии

1 – мисцелла, 2 – пары растворителя, 3 – масло.

Качество масла в ходе дистилляции мисцеллы зависит как от технологических параметров процесса – конечной температуры масла и продолжительности обработки мисцеллы, так и от содержания и состава липидов, извлекаемых при экстракции из экстрагируемого материала – фосфолипидов, каротиноидов и других жирорастворимых пигментов, витаминов и провитаминов, а также продуктов окисления липидов и др. Тепловое воздействие на эти группы липидов приводит к их изменению и не только снижает качество масла, но и существенно затрудняет ведение самой дистилляции мисцеллы. Особое значение приобретает проблема удаления перед дистилляцией жирорастворимого пигмента хлопковых семян – госсипола, который при нагревании подвергается разнообразным химическим превращениям и образует продукты, трудноудаляемые из масла. Для удаления госсипола перед дистилляцией мисцеллу подвергают щелочной рафинации. Рафинация (нейтрализация) масла в мисцелле эффективно идет при оптимальной концентрации мисцеллы 35–45 %.

Поэтому мисцеллу, выходящую из экстрактора с более низкой концентрацией, или вначале упаривают на первой ступени дистилляции, или добавляют в мисцеллу масло предварительного прессования, полученное из этих же семян. Мисцелла оптимальной концентрации при температуре 20–22 °С поступает в струйный смеситель, где смешивается с щелочью. Смесь мисцеллы, хлопьев мыла, образующихся при взаимодействии щелочи со свободными жирными кислотами масла, фосфолипидов, госсипола и других веществ подогревают до 60–70 ºС и обрабатывают обессоленной водой при температуре 90–95 °С в отстойниках непрерывного действия. Отсюда очищенная мисцелла поступает в дистилляторы второй ступени.

Отгонку растворителя из осадка (соапстока), отделенного от мицеллы в отстойниках, проводят в колоннах (рисунок 18), которые представляют собой цилиндрический вертикальный корпус 1 со сферической крышкой и коническим днищем.

В верхней части его для гашения пены установлен паровой барботер 2, в средней части – две паровые форсунки 3 для распыления соапстока. Колонна работает под вакуумом. Нагретый до 110 ºС соапсток срастворителем через форсунки выбрасывается в паровое пространство колонны, растворитель испаряется, a соапсток поступает на склад.

В верхней части его для гашения пены установлен паровой барботер 2, в средней части – две паровые форсунки 3 для распыления соапстока. Колонна работает под вакуумом. Нагретый до 110 ºС соапсток срастворителем через форсунки выбрасывается в паровое пространство колонны, растворитель испаряется, a соапсток поступает на склад.

Отгонка растворителя из шрота.Выходящий из экстрактора шрот содержит от 20 до 30 % растворителя, который удаляется нагреванием в чанных испарителях (тостерах), конструкция которых аналогична жаровням для приготовления мезги.

Чанный испаритель-тостер (рисунок 19) представляет собой аппарат колонного типа, состоящий из 9, 10 и 11 чанов диаметром 2,1 м.

Чанный испаритель-тостер (рисунок 19) представляет собой аппарат колонного типа, состоящий из 9, 10 и 11 чанов диаметром 2,1 м.

Каждые два чана имеют общую паровую рубашку. Через все чаны проходит вал 1 с ножами-мешалками 2 для перемешивания и перемещения шрота из чана в чан. Тостер загружается через шлюзовой затвор в верхний чан 3, выгружается через клапанный выгрузитель 6.

Для максимально полной отгонки растворителя необходимы высокие температуры. В то же время нагревание шрота повышенной влажности сопровождается денатурацией белков, потерей незаменимых аминокислот, снижает пищевую и кормовую ценность шрота и белковых продуктов, которые могут быть получены из него.

В процессе отгонки растворителя из шрота по существующей технологии происходят также изменения, улучшающие качество шрота как кормового продукта: инактивируются токсичные и нежелательные соединения, присутствующие в семенах (рицин семян клещевины, ингибиторы трипсина и химотрипсина семян сои и арахиса), снижается содержание гликозинолатов и горчичных эфирных масел семян рапса и горчицы, госсипол семян хлопчатника связывается с белками, достигается оптимальная денатурация белков семян. Поэтому влаго-тепловая обработка шрота в тостерах должна быть отрегулирована так, чтобы кроме максимально полного отделения растворителя ингибировались антипитательные вещества семян и повышалась питательная ценность шрота.

Шрот в тостере проходит последовательно все чаны, обогрев которых идет глухим паром через днища и боковые стенки.

Шрот в тостере проходит последовательно все чаны, обогрев которых идет глухим паром через днища и боковые стенки.

Каждый чан имеет отвод паров в вертикальный воздуховод – коллектор 5, соединяющий для выравнивания давления в чанах все чаны тостера.

В верхние три чана кроме острого пара подводится вода. В верхнем чане шрот увлажняется, в последующих – высушивается. Это обеспечивает низкое содержание растворителя в готовом шроте и желаемую глубину денатурации белков шрота. В верхней части чанного испарителя расположен расширитель 4, в котором установлена мешалка со скребками для очистки стенок расширителя от прилипших частиц шрота, уносимых парами растворителя и воды.

В шроте, выходящем из тостера, содержание влаги должно быть в пределах 8,5–9 %, растворителя – не выше 0,1, ферропримесей – не более 0,01 %. Температура не выше 40 ºС.

В шроте, выходящем из тостера, содержание влаги должно быть в пределах 8,5–9 %, растворителя – не выше 0,1, ферропримесей – не более 0,01 %. Температура не выше 40 ºС.

Растворитель, удаляемый при обработке мисцеллы и шрота, регенерируется путем конденсации из парогазовых смесей в теплообменниках-конденсаторах и затем возвращается в производство.

Шрот, предназначенный для использования в качестве корма для животных, подвергают гранулированию, предварительно смешивая его с гидрофузом – массой, выпадающей в осадок при обработке водой прессовых и экстракционных масел, или с соапстоком – осадком, который получают при обработке раствором щелочи мисцеллы или растительного масла. Смешивание шрота с гидрофузом или соапстоком проводят в чанной жаровне, затем в шнеке-смесителе и, наконец, в грануляторе. Готовые гранулы шрота охлаждают, отделяют от мелочи и направляют на склад. Гранулированный подсолнечный шрот должен содержать (%): влаги 7–9,5, липидов 2,5–4, белков (протеина) 42–45.

Получение белковых изолятов из шрота.Белок извлекают из шрота сначала водным раствором NaCl, затем NaOH. Нерастворимый осадок отделяют, а экстракт, содержащий 2–3 % белка, очищают и осаждают НС1. Осажденный белок промывают и высушивают в распылительной сушилке воздухом при температуре 180–200 ºС.

Готовый белок с содержанием влаги 3–8 % фасуют и отправляют потребителям. Суммарный выход белка составляет 20–25 % к массе шрота. Пищевой белок из подсолнечного шрота должен содержать (%): протеина не менее 85, растворимо протеина (к общему протеину) не менее 80, масла не более 1,5, золы не более 3, клетчатки не более 3.

Нерастворимый остаток шрота после высушивания использует на корм животным.