|

|

Технология производства растительного масла.

Министерство сельского хозяйства Российской Федерации

Тюменская государственная сельскохозяйственная академия

Механико-технологический институт

Кафедра механизации переработки и хранения сельскохозяйственной

продукции

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ

ПРОИЗВОДСТВА РАСТИТЕЛЬНЫХ МАСЕЛ

(Методические указания для студентов, обучающихся по специальности 31.15.00 «Механизация переработки сельскохозяйственной продукции»)

Тюмень-2003г.

Методические указания подготовлены заведующим кафедрой

«Механизация переработки и хранения с.х. продукции, кандидатом технических наук В.И.Свидерским.

Заслушаны и одобрены на заседании методического совета МТИ

«_5 _ _»_февраля 2003 года.

Рецензенты: Иванов А.А., доцент ТГНГУ, к.т.н.,

Шевелева Т.Л., зав. кафедры НТП ТИПКА

ПРОИЗВОДСТВО РАСТИТЕЛЬНЫХ МАСЕЛ

Введение.

Растительное масло является высококалорийным продуктом питания. В его состав входят:

- 95 – 98 % - триглицеридов;

- 1 – 2 % - свободных жирных кислот;

- 1 – 2% - фосфолипидов;

- 0,3 – 0,1% - стеаринов

- каротиноиды и витамины.

Норма потребления растительного масла на человека в год – 11кг.

Фактическое потребление составляет 8 – 9кг. За 1991 – 1996 г среднедушевое потребление растительного масла снизилось с 10 до 8 кг. Это связано с повышением цен на него и сокращением производства. В то же время в этот период наблюдался значительный вывоз маслосемян за границу. Только за 1994-97 г экспорт маслосемян из России составил 4,1млн. т ( 30% валового сбора) по цене 190-200 дол. за тонну.

К концу 80-х годов в России ежегодно потреблялось 1,8-2млн.т растительного масла, в т.ч. собственного производства-1,1 млн.т.

(импорт составлял 40%).

В середине 90-х годов потребление снизилось до 1,2-1,3млн.т, в год в т. ч. собственного производства – 0,8-0,9млн.т (импорт составлял 30%).

В 1997г потребление растительного масла возросло до 1,35-1,4млн т, из них собственного производства 0,7млн т ( импорт достиг 50%)

Основными поставщиками растительного масла в Россию стали:

-Аргентина – 162тыс т /год;

-Венгрия - 74тыс т /год;

- Франция – 9,6тыс т/год и т.д.

В 1998г производство растительного масла в России возросло до 768тыс т, а импорт по-прежнему составлял около 50%.

Цены на мировом рынке в 1998г составили:

-рапсовое – 610 дол./т;-соевое – 645дол./т

2.Масличное сырье.Масличными называют такие растения, в семенах и плодах которых содержится масло. В группу масличных культур включено более 100 видов растений. Наиболее известные из них следующие: подсолнечник, рапс, сурепица, арахис, лен, конопля, хлопчатник, соя, рыжик, мак, горчица, олив и др.По содержанию масла масличные культуры подразделяют на три группы: высокомасличные, свыше 30% (подсолнечник, арахис, рапс); среднемасличные, 20-30% (хлопчатник, лен); низкомасличные, до 20% (соя).

Требования к качеству маслосемян:

-влажность – 6-8% ;

-содержание сорной примеси – не более 3%;

-содержание примеси других масличных культур – не более 7%;

-отсутствие эруковой кислоты ( в рапсе);

- отсутствие порченных затхлых семян;

- низкое значение кислотного числа ( до 5мг КОН)

Технология производства растительного масла.

Традиционная технология включает следующие операции: очистка и сушка семян, обрушивание, измельчение ядра, обжарка мятки, прессование и очистка масла.

Очистка семян. Производится на воздушно-решетно-триерных машинах, а сушка на сушилках мягкого режима до влажности 8-10%.

Обрушивание семян – разрушение оболочки производят на бичевых и центробежных семенорушках (рис.1)

Рис. 1. Семенорушка МРН. 1 – питающее устройство; 2 – приемник; 3 – бичевой барабан; 4 – дека; 5 – корпус. Семенорушка МНР предназначена для обрушивания кожурных масличных семян ( подсолнечник и др.). Состоит из питающего устройства, бичевого барабана и деки. Зазор между барабаном и декой регулируется в зависимости от вида семян от 8 до 80мм. Обрабатываемые семена подаются рифленым питателем 1 через регулирующую заслонку в бичевой барабан, где они обрушиваются за счет многократных ударов о лопатки (бичи) и рифленую деку. В результате получается рушанка (смесь ядер и оболочек), которая затем сортируется на пневмосепараторе с выделением ядра.Производительность семенорушки 2,5 т/ч, установленная мощность 3,7 квт.

Рис. 1. Семенорушка МРН. 1 – питающее устройство; 2 – приемник; 3 – бичевой барабан; 4 – дека; 5 – корпус. Семенорушка МНР предназначена для обрушивания кожурных масличных семян ( подсолнечник и др.). Состоит из питающего устройства, бичевого барабана и деки. Зазор между барабаном и декой регулируется в зависимости от вида семян от 8 до 80мм. Обрабатываемые семена подаются рифленым питателем 1 через регулирующую заслонку в бичевой барабан, где они обрушиваются за счет многократных ударов о лопатки (бичи) и рифленую деку. В результате получается рушанка (смесь ядер и оболочек), которая затем сортируется на пневмосепараторе с выделением ядра.Производительность семенорушки 2,5 т/ч, установленная мощность 3,7 квт.

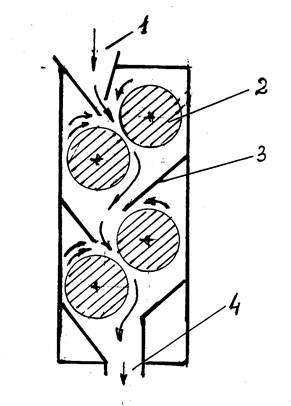

Измельчение ядра и маслосемян. В результате этой операции получается мятка .Эту операцию проводят для увеличения выхода масла. В процессе измельчения сырья изменяется не только структура маслосодержащих материалов, но и локализация в них липидов. Высвобождающееся из клеток масло покрывает тонким слоем огромную поверхность частиц. Для измельчения используют различные способы: сжатие со сдвигом, истирание, удар, раздавливание. Наилучшим образом в этом отношении соответствуют вальцевые станки (рис.2

Рис.2. Схема вальцевого станка КМ-400 для измельчения ядра. 1 – загрузочный бункер; 2 – вальцы; 3 – отражатели; 4 – выгрузной канал.

Производительность вальцевого станка 500 кг/час, установленная мощность 5,58 квт.

Приготовление мезги (обжарка). Это влаготермическая обработка мятки.Она производится для уменьшения сил, связывающих масло с поверхностью частиц мятки, и облегчения его отделения от нежировых компонентов мятки. Она может быть влажная и сухая. Эта операция включает капельное или паровое увлажнение, сушку и нагрев мезги до 80-100 градусов. Для этого используются чанные жаровни. Количество чанов может быть от одного до пяти. Схема одночаноой жаровни представлена на рис.3.

Рис.3. Одночанная жаровня Е8-МЖА. 1-привод; 2 – цепная передача; 3 – мешалка; 4 – корпус; 5 - лопатки.

Жаровня действует следующим образом: мятка загружается через люк в крышке. Жарение происходит в результате нагрева мятки паром. В процессе нагрева мятка перемешивается лопатками 5. После завершения процесса открывается люк в днище и мезга выгружается через лоток. В многочановых жаровнях в верхнем чане происходит увлажнение, а в последующих – сушка и жарение.

Извлечение масла. Масло из семян извлекают двумя основными способами: механическим, в основе которого лежит прессование подготовленного сырья, и экстракционным, при котором масличное сырье обрабатывают органическими растворителями с последующим отделением масла методом экстракции. Кроме того, может быть комбинированный способ, с использованием этих двух.

Извлечение масла прессованием.В настоящее время используется только непрерывный способ прессования на шнековых маслоотделяющих прессах Наибольшее распространение получили

прессы типа ПШМ-450 производитльностью 450кг/ч, ПШ-70 производительностью 70кг/ч, ПШМ-250 и др.

Пресс ПШМ-250 (рис.4.) имеет привод 1, загрузочный бункер 2 с регулировочной заслонкой, прессующий шнек 5 с переменным шагом, зеерную головку 4 для отделения масла и регулировочную гайку 3 для регулировки выхода жмыха.

Рис.4. Пресс шнековый маслоотделяющий ПШМ-250.

1 – привод; 2 – приемный бункер с заслонкой; 3 – регулировочная гайка; 4 – зеерная головка; 5 – шнек прессующий.

Техническая характеристика пресса:

Производительность, кг/ч……………….. 250

Остаточное содержание жира в жмыхе, %…3

Установленная мощность, квт……………. 22

Температура в рабочей камере *С……80-100

Масса, кг…………………………………1250

Прессы подобного типа используются в последнее время для производства масла методом холодного отжима по сокращенной технологии. Суть ее заключается в том, что семена не подвергаются обрушиванию, подготовке мятки и ее прожариванию. Маслосемена предварительно только очищаются и сушаться до влажности не более 8-10%, после чего подвергаются переработке. Поступая в пресс, семена под действием шнека 5 с переменным шагом сжимаются и нагреваются под действием факторов сжатия-трения до температуры 80-100 градусов, и поступают в зеерный цилиндр 4, который имеет узкие щели по периметру. Через них масло выжимается и поступает в отстойник, а жмых поступает дальше и выходит через зазор между зеерной головкой и гайкой 3. В дальнейшем масло поступает на очистку.

Экстракционный способ извлечения масла применяется для обеспечения большего его выхода. Эта операция производится, как правило, после первого прессования. Заключается она в том, что полученный после пресса жмых (ракушка) обрабатывается растворителем (очищенным бензином с температурой кипения 65..68 градусов), после чего подвергается отгонке

(экстрагированию).

Очистка растительного масла. Очистку сырых растительных масел называют рафинацией. Существует несколько способов очистки: физический (механический), химический и комбинированный (физико-химический).

Последовательность полной (глубокой) очистки включает все эти способы. Она включает следующие операции:

-удаление механических примесей - первичная очистка (физический способ) - в результате получается товарное недезодорированное масло;

-гидротация фосфолипидов (обработка водой при нагревании) – получается товарное гидратированное масло;

-дезодорирование (отгонка летучих веществ, сообщающих маслу запах и вкус) – получается рафинированное дезодорированое масло;

-вымораживание – удаление воскообразных веществ.

Первичная очистка производится методом отстаивания или на фильтр-прессах (рис. 5).

Фильтр-пресс Е8-МФП предназначен для непрерывной очистки масла от механических примесей. Состоит из насосной станции 1 и фильтр-пресса, который действует следующим образом:

Неочищенное масло из емкости подается насосной станцией 1 в масляный фильтр под давлением, проходит через фильтрующие прокладки 5 и сливается в приемный лоток 7. откуда поступает в емкости. Фильтрующие прокладки периодически заменяются.

В качестве прокладок используется ткань – бельтинг. Разборка и сборка фильтра по секциям производится с использованием винта 8. Им же достигается степень уплотнения прокладок.

Рис.5. Фильтр-пресс Е8-МФП.

1 – насос; 2 – опорная секция; 3 – корпус фильтра; 4 – секции фильтра; 5 – фильтрующие прокладки (бельтинг); 6 – нажимная секция; 7 – приемный лоток; 8 – стяжной винт.

Гидратация масла выполняется на нейтрализаторе А2-МНА-10

(рис.6). Корпус нейтрлизатора представляет собой цилиндрический сосуд. В нижней части его имеется паровая рубашка для нагрева продукта, а вверху – распылитель щелочи 11 и ороситель воды 1. Внутри вращается мешалка 4.Нейтрализатор работает следующим образом. Продукт подается через патрубок 8, после чего через ороситель 1 подается вода. Затем включается подогрев и мешалка.

После этого продукт оставляют в покое для образования осадка. Осадок выпускают через патрубок 7, а гидратировнное масло нейтрализуют щелочью через душирующее устройство 11. Готовое масло откачивается через трубку 6.

Рис.6. Схема нейтрализатлора А2-МНА-10.

1 – распылитель воды; 2 – крышка; 3 – вал мешалки; 4 – мешалка;

5 – подвод пара; 6 – сливное устройство; 7 – патрубок для удаления осадка; 8 – патрубок для подачи продукта; 9 вентиль для конденсата; 10 – подвод щелочи; 11 – распылитель щелочи.

Дезодорирование масла выполняют на дезодораторах периодического действия Д5 ( рис.7).

Дезодоратор представляет собой вертикальный цилиндрический аппарат со сферическим дном 6 и крышкой 3, имеющей верхнюю камеру 1 с каплеотражателем 8 и смотровым патрубком 2. В нижней части установлены паровые змеевики 5 для нагрева масла и для последующего охлаждения водой. Для впрыскивания острого пара имеется барбатер 7. При подготовке аппарата в нем создают вакуум, заполняют его рафинированным профильтрованным маслом, одновременно вводят 50-прцентный водный раствор лимонной кислоты. Затем масло нагревают до 100 градусов через змеевики и подают острый пар через барбатер для перемешивания масла. После обработки масло охлаждают и выпускают из сосуда.

Процесс дезодорации (устранение запаха и вкуса) достигается за счет нагрева масла и создания вакуума в результе удаляются (отгоняются) ароматизаторы ( по гречески «одоре»)

Рис. 7. Схема дезодоратора Д5.

1 – верхняя камера; 2 – смотровой патрубок; 3 – крышка; 4 – корпус; 5 – паровой змеевик; 6 – днище; 7 – барбатер паровой;

8 – каплеотражатель.

Схема производства растительного масла по традиционной технологии представлена на рис.8.

Рис.8. Схема маслоцеха с традиционной технологией.

1 –нория; 2 – пневмосепаратор; 3 – магнитный сепаратор;

4 – семенорушка; 5 – вальцевый станок; 6,10 – конвейеры;

7 – бункер мятки; 8 – жаровня; 9 – маслопресс; 11 – гущеловушка;

12 – насосы; 13 – баки; 14 – фильтр-пресс; 15 – баки готовой продукции; 16 – циклон отходов; 17 – циклон лузги; 18 – бункер жмыха.

Схема цеха производства растительного масла из различных культур по новой ресурсо-энергосберегающей технологии с использованием метода холодного отжима, выполненного ОПКБ НИИСХ Северного Зауралья в п. Московский под руководством кандидата технических наук В.И.Свидерского, представлена на

рис. 8.

Цех действует с 1994 года. Перерабатывает маслосемена различных культур (рапса, сурепицы, подсолнечника, конопли,горчицы и т . д.). Производительность линии 250кг сырья в час. Количество операций в сравнении с традиционной сокращен с 10 до 4 и включает очистку семян, подачу их в маслопресс

Рис. 8. Схема цеха производства растительного масла ОПКБ НИИСХ СЗ.

1 – наклонный погрузчик; 2 – бункер-накопитель; 3 – шнековый питатель; 4 – маслопресс ПШМ-250; 5 – отстойник масла;

6 – пневмоперегрузчик жмыха; 7 – отстойники масла (10 шт.)

8 – контроль уровня; 9 – сборник гущи (отстоя).

Литература:

1. Личко Н.М. и др. Технология переработки продукции растениеводства. М., «Колос», 2000г.

2. Копейковский В.М. и др. Производство растительных масел.

М., 1982г.

3. Каталог «Новая техника». Информагротех. М., 1994г.

4. Каталог. «Машины, оборудование, приборы и средства автоматизации для перерабатывающих отраслей АПК». М., Информагротех, 1996г.