|

|

Общие сведения о газовых редукторах

Газовые редукторы, устанавливаемые на автомобилях как отечественного, так и зарубежного производства, имеют одинаковое назначение. Они служат для автоматического снижения давления газа в системе питания до заданного уровня при постоянно изменяющемся давлении газа, зависящем от его количества и температуры окружающей среды.

Газовый редуктор должен обеспечивать на выходе требуемые характеристики состояния газа в широком диапазоне температур, при переходе с одного режима работы двигателя на другой. Он должен автоматически перекрывать подачу газа при выключенном двигателе. Конструкция газового редуктора должна быть компактной и удобной в обслуживании.

Принцип работы редуктора‑испарителя

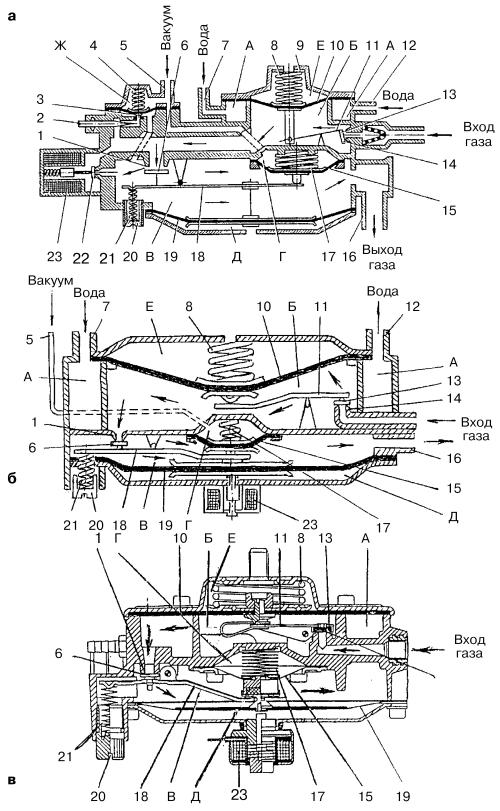

Рассмотрим более детально работу редукторов трех разных фирм – Новогрудского завода (Белоруссия), итальянских фирм «Bedini» и «Lowato» (рис. 2.9). Все они работают по одной принципиальной схеме, что и показано на рисунке. И если взять еще десяток редукторов разных фирм, то окажется, что в основе работы каждого из них лежит все тот же единый принцип.

Двигатель еще не работает, зажигание включено, электромагнитный клапан газа открыт.

Газ, поступающий в редуктор по магистрали через открытый клапан (13), заполняет полость (Б) первой ступени, в которой создается избыточное давление.

В результате перепада давлений в полостях (Б) и (Е) (полость (Е) всегда сообщается с атмосферой) на диафрагме (10) возникает усилие, уравновешивающее усилие пружины (8) и давление газа, поступившего через клапан (13) со стороны магистрали.

Диафрагма (10) начинает перемещаться вверх, преодолевая усилие пружины (8), и закрывает связанный с ней через рычажную передачу клапан (13), герметично прижимая его к седлу. Герметичность обеспечивается кольцевым выступом седла и резиновым уплотнителем клапана. Дальнейшее поступление газа в полость (Б) прекращается. РНД в этом случае выполняет функцию автоматического вентиля.

При снижении давления в полости (Б) до определенного значения давление газа на диафрагму (10) становится недостаточным для удержания клапана (13) в закрытом положении. Под действием суммарного усилия от пружины (8) и давления газа во входной газовой магистрали клапан (13) открывается, и давление в полости (Б) возрастает. Вновь поднимается вверх диафрагма (10), преодолевая усилие сжимающейся пружины (8), и клапан (13) закрывается – в полости (Б) устанавливается постоянное избыточное давление.

Рис. 2.9. Схемы редукторов НЗГА (а), «Bedini» (б) и «Lowato» (в): 1 – седло клапана второй ступени; 2 – регулировочный винт системы холостого хода; 3 – клапан холостого хода в сборе с диафрагмой; 4 – пружина клапана холостого хода; 5 – штуцер вакуумного канала; 6 – клапан второй ступени; 7, 12 – патрубки ввода и вывода охлаждающей жидкости; 8 – пружина первой ступени; 9 – регулировочная шайба; 10 – диафрагма первой ступени; 11 – рычаг клапана первой ступени; 13 – клапан первой ступени; 14 – седло клапана; 15 – диафрагма разгрузочного устройства; 16 – канал выхода газа; 17 – пружина разгрузочного устройства; 18 – рычаг клапана второй ступени; 19 – диафрагма второй ступени; 20 – винт регулировки давления во второй ступени; 21 – регулировочная пружина второй ступени; 22 – клапан; 23 – электромагнитное пусковое устройство; А – полость для теплоносителя в испарителе; Б – полость первой ступени; В – полость второй ступени; Г – полость разгрузочного устройства; Д, Е – полости атмосферного давления.

Давление в первой ступени редуктора можно отрегулировать с помощью регулировочной прокладки (9), изменяющей усилие пружины (8).

Давление в полостях (Г) и (Ж) равно атмосферному, клапан холостого хода (3) под действием пружины (4) закрыт. Разгрузочное устройство удерживает клапан второй ступени (6) под действием пружины (17) в закрытом положении, и клапан оказывается плотно прижатым к седлу (1) дополнительной пружиной (21) регулировочного винта (20).

Перед пуском двигателя.

Пусковой клапан (22) открывается под действием электромагнитного пускового устройства (23), управляемого переключателем вида топлива. После этого газ поступает в полость В второй ступени и через выходной патрубок (16) подается в смеситель.

При пуске двигателя.

Во впускной системе двигателя увеличивается разрежение, которое передается через вакуумный штуцер (5). Диафрагма прогибается, преодолевая усилие пружины (4), и открывает клапан (3) системы холостого хода. Газ поступает в полость В второй ступени, что обеспечивает пуск двигателя (это относится только в редукторам с системой холостого хода; в более поздних моделях редукторов эта система отсутствует). Одновременно в полость (Г) разгрузочного устройства также передается разрежение. Увлекаемый упорным диском рычаг (18) приподнимается, частично открывая клапан (6) второй ступени, вследствие чего газ начинает понемногу поступать через полость В на выход к смесителю, встроенному в карбюратор.

Двигатель работает на холостом ходу.

При работе двигателя на холостом ходу клапан (13) первой ступени редуктора открыт. Газ выходит из полости (Б) редуктора в систему холостого хода через клапан (3) и отверстие регулировочного винта холостого хода (2). Минуя клапан (6), газ попадает в полость (В), несмотря на то, что этот клапан открывается частично. Разгрузочное устройство обеспечивает поддержание в полости (В) второй ступени небольшого избыточного давления 50 МПа (5,1 мм вод. ст.).

Через патрубок (16) отвода газа и тройник‑дозатор, установленный за пределами редуктора, газ подается в смеситель, где формируется газовоздушная смесь, которая проходит через карбюратор в двигатель.

Двигатель работает с малой и средней нагрузкой.

По мере открытия дроссельной заслонки первой камеры карбюратора и при относительно небольшой частоте вращения коленчатого вала двигателя расход воздуха, поступающего через всасывающий коллектор и карбюратор, возрастает, разрежение в диффузоре карбюратора усиливается и, как следствие, в полости В понижается давление газа и увеличивается разрежение, которое воздействует на диафрагму (19). Диафрагма прогибается вверх и открывает клапан (6), увеличивая расход газа.

В то же время вследствие разрежения в полости (Г) происходит изгиб диафрагмы (15), поднятие рычага (18), а также открытие клапана (6) на величину, необходимую для впуска небольшого количества газа. Одновременно клапан (13) первой ступени все больше открывается под действием пружины (8), и через него пропускается необходимое количество газа.

Диафрагмы (19) и, частично, (15) автоматически регулируют подачу газа в соответствии с разрежением в диффузоре карбюратора. Из редуктора через патрубок (16) газ поступает в двигатель.

Двигатель работает при полной нагрузке.

Дроссельные заслонки карбюратора приближаются к положению полного открытия. Разрежение в полости (В) возрастает. Это увеличивает перепад давлений в полостях (В) и (Д), (В) и (Б), что в свою очередь приводит к возникновению дополнительных усилий, действующих на диафрагму (19) и клапан (6). По мере открытия клапана (6) увеличивается расход поступающего через него газа.

Разрежение в полости (Б) первой ступени редуктора также возрастает, растет перепад давлений в полостях (Б) и (Е). Под влиянием усилий, воздействующих на диафрагму (10), открывается клапан (13), через который устремляется газ. Чем больше становится нагрузка на двигатель, тем шире открываются клапаны (6) и (13), увеличивая подачу газа, что приводит к обогащению газовоздушной смеси, обеспечивая работу двигателя на полную мощность.

ДОЗАТОР С ШАГОВЫМ ЭЛЕКТРОДВИГАТЕЛЕМ – изменяет проходное сечение отверстия подачи газа по команде ЭБУ газа, тем самым четко отслеживая количество последнего.

ВИЛКА‑ТРОЙНИК находится на трубопроводе низкого давления, который соединяет редуктор и смеситель. Она предназначена для подачи газа к обеим камерам карбюратора. На вилке‑тройнике предусматривают один или два винта (винт или винты регулировки мощности), которые служат для регулировки количества газа, поступающего в двигатель через смеситель. Для увеличения мощности винты следует вращать против часовой стрелки, для уменьшения мощности и сокращения расхода газа – по часовой стрелке.

Управление режимами работы двигателя производится с помощью переключателя «Газ‑Бензин», расположенного в салоне автомобиля, в удобном для водителя месте, на приборной панели.

Прежде чем переключиться с бензина на газ, необходимо дождаться полного израсходования остатка бензина в поплавковой камере карбюратора. Для этого при работающем на бензине двигателе переключить клавишу «Газ‑Бензин» из положения «Бензин» в нейтральное положение и подождать 15–20 сек, пока двигатель не начнет работать с перебоями. Только после этого можно перейти в режим «Газ». Переключение с газа на бензин можно осуществлять, минуя нейтральное положение клавиши.

Вышеуказанные операции следует проводить только при работающем двигателе на месте или в движении.

На некоторых моделях отечественных газовых систем устанавливались переключатели с четырьмя фиксированными положениями. Четвертое положение отвечало за режим впрыска газа в карбюратор с целью обогащения смеси.

Этим режимом пользуются также для пуска холодного двигателя сразу на газовом топливе или после длительной стоянки, если двигатель не пускается с первого раза. Продолжительность нажатия на кнопку 1–2 сек, число нажатий перед пуском 2–3 раза.

Внимание! Переключать двигатель в режим «Газ» в холодное время года (при температуре воздуха от –5 °C и ниже) допускается только после прогрева двигателя на бензине до 40–50 °C.

В холодное время года перед продолжительной парковкой автомобиля за 150–200 м до остановки следует переключать двигатель на бензин.

СМЕСИТЕЛЬ – это устройство, обеспечивающее приготовление газовоздушной смеси в соотношении примерно 1:14 (газ: воздух). Смесители различаются по конструкции и по принципу работы. Поэтому для определенной марки двигателя следует выбирать соответствующий смеситель.

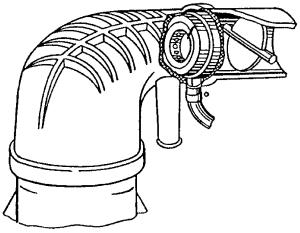

Наиболее простым типом смесителей является газовый штуцер (рис. 2.10) в сочетании с карбюраторами типа «Солекс» и «Вебер» производства Дмитровградского автоагрегатного завода.

Рис. 2.10. Газовый штуцер и его установка в карбюраторе.

При монтаже штуцеров в стенках и диффузорах первой и второй камер карбюраторов просверливают два отверстия диаметром 8 мм в местах наибольшей скорости истечения газов, т. е. в самых узких местах диффузоров. Далее нарезают резьбу М10 и ввинчивают штуцеры до центра диффузоров так, чтобы их конусы были направлены вниз, как показано на рисунке. На штуцерах крепят хомутами газоподводящие патрубки. Такой карбюратор‑смеситель обеспечивает относительную стабильность регулировочных характеристик холостого хода двигателя.

В автомобилях, оборудованных системой впрыска топлива, используют специально сконструированные смесители кольцевого типа, устанавливаемые в воздушном канале перед дроссельной заслонкой (рис. 2.11).

Рис. 2.11. Установка смесителя для двигателей с системой впрыска топлива.

При проектировании смесителей принимают в расчет диаметр воздушного канала перед дроссельной заслонкой, объем двигателя и конструкцию датчика расходомера воздуха.

Рис. 2.12. Газовые смесители для двигателей с системой впрыска топлива.

Использование смесителей кольцевого типа (рис. 2.12) облегчает подбор смесителя индивидуально для каждого впрыскового двигателя. В настоящее время изготавливаются разнообразные смесители для более, чем трех десятков типов автомобилей отечественного и иностранного производства. Смесители обеспечивают эксплуатационные и динамические характеристики автомобилей, работающих на газе, минимально отличающиеся от тех же характеристик при работе двигателя на бензине.

ФОРСУНКИ – применяются для подачи газа в цилиндры двигателя, выполнены в виде трубок с определенным внутренним сечением, зависящим от литража двигателя. Они устанавливаются при переоборудовании под газовое топливо двигателей с распределенным впрыском. Их располагают в непосредственной близости с бензиновыми форсунками.

3. Устройство и работа газобаллонного оборудования для легкового автомобиля с карбюраторным двигателем.

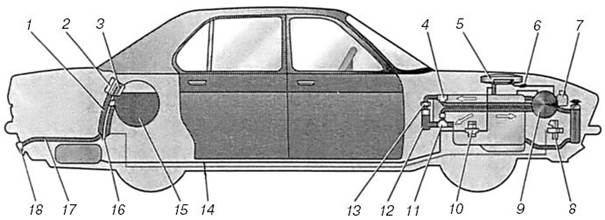

В состав оборудования, устанавливаемого на автомобиль, для работы двигателя на сжиженном нефтяном газе (ГСН), входят следующие элементы (рис. 3.1): баллон (1), фланец (2), к которому прикреплен блок запорно‑предохранительной арматуры (3).

Рис. 3.1. Схема газобаллонной установки для работы на сжиженном нефтяном газе: 1 – баллон для СНГ; 2 – фланец; 3 – блок запорно‑предохранительной арматуры с заправочным устройством и вентиляцией; 4 – шланг к штуцеру водяного насоса; 5 – винт регулировки давления во второй ступени редуктора; 6 – редуктор‑испаритель низкого давления; 7 – электромагнитный бензиновый клапан; 8 – шланг подачи бензина; 9 – смеситель; 10 – карбюратор; 11 – винты регулировки; 12 – шланг газовый низкого давления; 13 – переключатель вида топлива; 14 – электромагнитный клапан; 15 – электрическая цепь; 16 – шланг подачи теплой воды от отопителя салона; 17 – вакуумный шланг; 18 – замок зажигания; 19 – предохранитель; 20 – аккумулятор; 21 – катушка зажигания; 22 – электромагнитный газовый клапан с фильтром; 23 – газопровод высокого давления.

Из баллона по гибкому медному (или стальному) газопроводу (23) высокого давления (диаметром 6х1 мм) газ поступает в электромагнитный газовый клапан с фильтром (22).

Газопровод от баллона до моторного отделения укладывают под днищем автомобиля параллельно бензопроводу и фиксируют крепежными скобами с помощью саморезов. Перед подключением к электромагнитному газовому клапану (22) трубопровод снабжают компенсационным устройством (виток трубки диаметром 80 мм), предохраняющим трубопровод от поломок.

Электромагнитный газовый клапан, редуктор‑испаритель, смеситель и электромагнитный бензиновый клапан устанавливают в подкапотном пространстве. От электромагнитного газового клапана трубопровод проводят у месту входа газа в редуктор (6). В местах, особо подверженных трению или удару, газопровод высокого давления облицовывают хлорвиниловым или резиновым шлангом.

Соединение редуктора со смесителем (9), устанавливаемого на карбюраторе, производят посредством гибкого армированного шланга (12).

Редуктор монтируют как можно ближе к смесителю и соединяют со смесителем без резких изменений направления соединительного шланга.

Резиновым вакуумным шлангом (17) соединяют патрубок холостого хода редуктора с патрубком карбюратора (или впускным трубопроводом).

Связь бензонасос – карбюратор осуществляется армированным, бензостойким шлангом (8), проходящим от бензонасоса до электромагнитного бензинового клапана (7), и далее – к карбюратору (10).

Для подогрева газа в редукторе разрезают шланг, соединяющий отопитель салона с насосом системы охлаждения двигателя, и подводят к нижнему патрубку редуктора, так как теплая вода должна поступать в редуктор снизу. Верхний патрубок отвода воды из редуктора соединяют шлангом (4) с водяным насосом.

При пуске двигателя газ из редуктора под воздействием разрежения, возникающего во всасывающем тракте двигателя, по шлангу, соединяющему редуктор с дозатором газа (6) рис. 3.2, обеспечивающим автоматическое регулирование количества газа, подается в карбюраторно‑смесительную проставку (5) (в зависимости от режима работы двигателя – холостой ход, частичные нагрузки и полная мощность), что обеспечивает экономичное протекание рабочего процесса.

Рис. 3.2. Схема размещения газового оборудования на автомобиле: 1 – гофрированные вентиляционные трубки; 2 – герметичная коробка; 3 – запорно‑контрольная и предохранительная арматура; 4, 11 – тройники; 5 – смесительная проставка; 6 – дозатор газа; 7 – блок управления; 8 – электромагнитный газовый клапан с фильтром; 9 – редуктор‑испаритель; 10 – электромагнитный клапан бензина; 12 – отопитель салона; 13 – кран отопителя салона; 14 – трубопровод высокого давления; 15 – дюралюминиевый баллон; 16 – эжекторы; 17 – переходная трубка; 18 – заправочное устройство.

Далее по шлангу, соединяющему дозатор с карбюраторно‑смесительной проставкой, газ смешивается с воздухом, поступающим из воздушного фильтра. Образованная газовоздушная смесь через карбюратор направляется во впускной трубопровод и цилиндры двигателя.

В салоне в удобном месте устанавливают переключатель вида топлива (13) (рис. 20), присоединяя его к источнику напряжения (20) (аккумулятору) через клемму замка зажигания (18) и предохранитель (19). По схеме осуществляют монтаж электрической цепи (15) дополнительного электрооборудования автомобиля, переоборудованного на газ сжиженный нефтяной.

4. Устройство и работа газобаллонного оборудования для легкового автомобиля с бензиновым впрысковым двигателем.

Впрысковая бензиновая система питания (рис. 4.1) существенно отличается от карбюраторных и механических впрысковых.

Подготовкой смеси и подачей топлива в инжекторной системе управляет бортовой компьютер.

Количество впрыскиваемого инжектором (форсункой) (21) топлива определяется сигналами, поступающими на бортовой компьютер, называемый электронным блоком управления (ЭБУ) (7). Топливо из бензобака (5) подается бензонасосом (3) и поступает далее через фильтр (4) во впускной трубопровод. Напряжение на бензонасос подается от замка зажигания через переключатель (1) и реле (2).

Топливо дозируется и впрыскивается во впускной трубопровод находящимися в нем форсунками (21), электрическая цепь которых соединена с ЭБУ. Таким образом, по сигналу ЭБУ изменяется количество топлива в камере сгорания двигателя.

Водитель управляет режимом работы двигателя, изменяя положение дроссельной заслонки (23), установленной перед впускным коллектором.

Рис. 4.1. Система многоточечного впрыска: 1 – переключатель «Бензин‑Газ»; 2 – реле включения бензонасоса; 3 – бензонасос; 4 – топливный фильтр; 5 – бензобак; 6 – регулятор давления; 7 – ЭБУ; 8 – дополнительное реле выключения инжекторов; 9 – корпус воздушного фильтра; 10 – предохранительный клапан; 11 – замок зажигания; 12 – согласующий электронный блок; 13 – газовый дозатор; 14 – редуктор низкого давления (газовый); 15 – электромагнитный клапан‑фильтр; 16 – датчик температуры охлаждающей жидкости; 17 – газовый смеситель; 18 – клапан холостого хода; 19 – датчик детонации; 20 – лямбда‑зонд; 21 – бензиновый инжектор; 22 – датчик положения дроссельной заслонки; 23 – дроссельная заслонка; 24 – шаговый электродвигатель; 25 – расходомер воздуха.

Для управления подачей воздуха при закрытой воздушной заслонке служит клапан холостого хода (18), включаемый ЭБУ по сигналу датчика положения дроссельной заслонки. Информация о количестве воздуха, поступающего в двигатель, и другие необходимые данные (положение коленчатого и распределительных валов, температура двигателя, детонация) поступают от соответствующих датчиков (16, 19, 20, 22, 24 и 25) в ЭБУ.

Важнейшим сигналом, обеспечивающим экологическую эффективность применения таких сравнительно дорогостоящих систем питания, является информация датчика кислорода. Этот датчик служит для косвенного определения и коррекции ЭБУ коэффициента избытка воздуха (λ) в отработавших газах.

Устанавливаемый в выпускном тракте каталитический нейтрализатор (в обиходе катализатор) уменьшает сразу все основные компоненты вредных выбросов CO, CH, NOx, если выдерживается соотношение между топливом и воздухом для бензина 1:14,7; пропан‑бутана 1:16,1; компримированного природного газа 1:17,2. Эти соотношения соответствуют λ=1. Кислородный датчик называют также лямбда‑зондом. Он постоянно определяет содержание неиспользованного в камере сгорания кислорода – косвенного показателя λ. Эта информация позволяет ЭБУ путем изменения времени открытия форсунок (21) поддерживать λ в узких пределах. Форсунка впрыскивает топливо в необходимых количествах для образования в камере сгорания смеси, для которой коэффициент λ меньше единицы или близок к ней, и обеспечивает таким образом эффективную работу каталитического нейтрализатора.

Существует множество вариантов принципиальных и конструктивных схем впрысковых систем питания.

На рисунке 4.1 представлена схема распределенного или многоточечного впрыска. Существуют схемы центрального впрыска с одной или двумя форсунками на все цилиндры. Системы зажигания могут отличаться друг от друга, но все они управляются ЭБУ.

При переводе на газ впрысковых систем необходимо учитывать, что вмешательство в такие сложные системы может повлиять на их работоспособность и процесс подготовки смеси, начало подачи газа и его воспламенения. Если не учитывать этого, то при работе на газе могут возникнуть такие негативные явления, как хлопки в воздушном фильтре, впускном коллекторе двигателя, выход из строя бензиновых форсунок. Искрообразование происходит одновременно в двух цилиндрах двигателя. Двигатель работает при большом угле одновременного открытия впускных и выпускных клапанов («перекрытие»). Из‑за перебоев в искрообразовании несгоревшая газовоздушная смесь воспламеняется на такте выпуска. При этом система может перестать работать на бензине.

На впрысковые автомобили могут устанавливаться системы питания компримированного природного газа и сжиженного нефтяного газа.

Рассмотрим особенности перевода на газ на примере схемы распределенного впрыска.

Для работы на газовом топливе необходимо прежде всего отключить подачу бензина.

Существует два способа отключения подачи бензина.

Первый способ предусматривает полное отключение подачи топлива. Для этого в цепь управления штатным реле бензонасоса (3) устанавливают выключатель. Также в цепь управления форсунками (21) устанавливают реле выключения (8). Таким образом, при переключении на газ одновременно отключаются бензиновые инжекторы и топливный бензонасос.

Второй способ не предусматривает отключение бензонасоса, так как должно поддерживаться соответствующее давление бензина, чтобы без помех перейти с газа на бензин, а также избежать усыхания резинотехнических изделий системы питания. При этом сохраняется режим охлаждения инжекторов циркулирующим по основной и сливной магистралям топливом.

Для подачи газа используется газовая система питания, отличающаяся от устанавливаемых на карбюраторные автомобили тем, что в ней дополнительно установлены смеситель (17), дозатор (13) и согласующий электронный блок (12). В газовой системе могут устанавливаться блокировки подачи газа при запуске холодного двигателя и затрудненном запуске на газе.

Газовый смеситель (17) устанавливают между воздуховодом и корпусом дроссельной заслонки. Необходимое соотношение газовоздушной смеси обеспечивает дозатор газа (13). Это устройство оснащено шаговым электродвигателем, который по команде блока (12) изменяет проходное сечение трубки дозатора.

В ЭБУ заложена программа для работы на бензине, т. е. для обеспечения соотношения 1:14,7, и это необходимо учитывать при переоборудовании впрысковых автомобилей на газ. Для обеспечения коэффициента λ = 1 должны соблюдаться соотношения между воздухом и газом 1:16,1 (для пропан‑бутана) или 1:17,2 (для компримированного природного газа). Чтобы не выполнять дорогостоящего перепрограммирования, для работы на газе применяют дополнительные согласующие электронные блоки (12). В случае отключения форсунок бензина и ряда датчиков, вместо них подключают эмуляторы – электронные устройства, имитирующие работу бензиновых форсунок при переводе двигателя на газовое топливо (они «обманывают» ЭБУ, выдавая ему сигналы, что эти отключенные приборы работают нормально).

Опыт переоборудования инжекторных двигателей показывает, что при работе на газе инжекторных систем повышается вероятность обратного распространения пламени во впускной трубопровод, расходомер и воздушный фильтр из‑за внезапного обеднения смеси λ >1 на переходных режимах. Возможны хлопки, которые могут разрушить корпус воздушного фильтра и повредить дорогостоящий расходомер воздуха, выполненный из платиновой проволоки толщиной 70 мкм. Для предотвращения этих явлений устанавливается дозатор, управляемый ЭБУ через согласующий блок. В корпусе воздушного фильтра устанавливают обратный предохранительный клапан («хлопушку») 10 – устройство, сбрасывающее излишнее давление во впускной трубе в момент хлопка газовоздушной смеси.

Установка остальных элементов газобаллонного оборудования аналогична переоборудованию карбюраторного автомобиля по традиционной схеме для газа.

5. Газовые дизели.

Воспламенение рабочей смеси от сжатия, используемое в дизелях, осуществить в газовых дигателях не удается из-за высокой температуры самовоспламенения газа (680 ... 750 °С) в конце такта сжатия, значительно превышающей температуру самовоспламенения дизельного топлива (320 ... 380 °С). Поэтому в цилиндр двигателя необходимо подавать небольшую порцию запального дизельного топлива. Очаги воспламенения жидкого топлива в цилиндре обеспечивают надежное воспламенение даже сильно обедненного заряда горючей смеси. В дизелях для автомобильного транспорта запальная доза топлива составляет около 20%. Дизели, работающие на СНГ и КПГ, различаются по принципу работы. Хранение КПГ (по сравнению с СНГ) не требует установки перед двигателем испарителей, снижающих наполнение цилиндров двигателя и мощность. По сравнению с бензиновым двигателем при работе на газе в диапазоне малых и средних нагрузок уменьшается уровень шума, а на режимах холостого хода повышается устойчивость работы. Кроме того, в этих дизелях при переобеднении смеси не происходит пропусков вспышек, в результате которых повышается токсичность отработавших газов и снижается эффективная мощность бензинового двигателя.

Однако задержка воспламенения горючей смеси при работе на газовом топливе характерна и для дизеля. В этом случае для предотвращения чрезмерной задержки воспламенения увеличивают запальную дозу, применяют дросселирование воздуха на впуске для концентрации газа в заряде, подогрев воздуха на впуске, рециркуляцию отработавших газов и более раннее двухфазное впрыскивание запальной дозы топлива.

При увеличении дозы запального топлива повышается устойчивость процесса сгорания, при этом образуется большее количество очагов воспламенения.

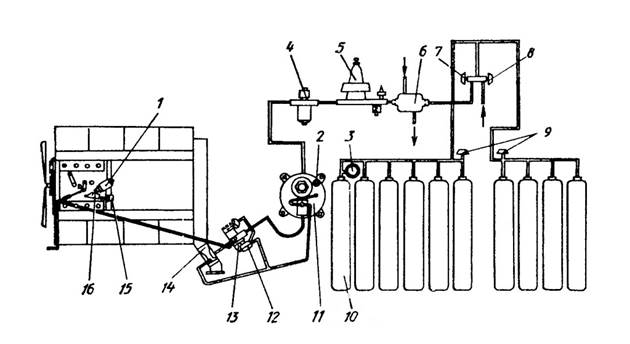

Схема газодизельной системы автомобилей семейства КамАЗ приведена на рис. 5.1. Данная система обеспечивает работу дизеля КамАЗ-740 как на смеси дизельного топлива и КПГ, так и на дизельном топливе. КПГ содержится в восьми (десяти) стальных баллонах 10, размещенных поперек рамы автомобиля. На бортовых автомобилях баллоны укреплены на продольных брусьях платформы с помощью кронштейнов и хомутов; на седельном тягаче — за кабиной на держателе, который прикреплен к раме стремянками.

На автомобиле-самосвале шесть баллонов размещены на кронштейне крепления баллонов, 10 — за кабиной и четыре баллона — под платформой на опоре.

Баллоны соединены последовательно трубопроводами и разделены на две группы. Для заполнения системы КПГ на крестовине размещен наполнительный вентиль 8. Каждая группа цилиндров снабжена вентилем 9. При открытии расходного вентиля 7 на распределительной крестовине КПГ по трубопроводу направляется в подогреватель 6 и далее в редуктор 5 высокого давления, где давление КПГ понижается до 0,95... 1,1 МПа. Из редуктора 5 газ по гибкому шлангу подается к электромагнитному клапану 4, на входе которого установлен съемный войлочный фильтр, закрытый алюминиевым колпаком.

При включении электромагнитного клапана 4 газ поступает на вход двухступенчатого редуктора 11 низкого давления, в котором давление понижается до атмосферного. Из редуктора 11 поступает в газовый дозатор 13, обеспечивающий подачу необходимой массы газа в диффузор, расположенный во впускном тракте дизеля за воздушным фильтром. Газовоздушная смесь из смесителя 14 поступает во впускной трубопровод и далее в цилиндры двигателя, сжимается поршнем, в конце сжатия в неё через серийную форсунку впрыскивается небольшой объем дизельного топлива. Запальную дозу топлива подают в цилиндр двигателя так, чтобы она воспламенялась раньше, чем газ, и поджигала всю массу газовоздушной смеси.

Рис. 5.1. Схема газодизельной системы питания автомобилей семейства КамАЗ

Газодизельный двигатель оборудован топливным насосом высокого давления с двухрежимным регулятором, привод рычага управления подачей топлива которого снабжен гибким звеном. На крышке топливного насоса размещен ограничитель 1 запальной дозы топлива, снабженный электромагнитным приводом. При переводе питания двигателя на газовое топливо ограничитель 1 переключает топливный насос высокого давления на режим подачи запальной дозы дизельного топлива для воспламенения газовоздушной смеси.

Работу газовой аппаратуры контролируют манометром низкого давления, размещенным в кабине водителя. Давление после первой ступени редуктора должно быть в пределах 0,2... 0,22 МПа. Давление в баллонах 10 контролируют манометром 3, имеющим предел измерений до 25 МПа и установленным на первом баллоне газобаллонной установки.

Для ограничения максимальной частоты вращения коленчатого вала предусмотрена система, уменьшающая подачу газа, когда коленчатый вал двигателя достигает максимальной частоты вращения. Система состоит из зубчатого венца, электромагнитного датчика частоты вращения, электромагнитного реле, трехходового электромагнитного клапана 12, соединяющего полость диффузора смесителя с мембранным механизмом ограничения подачи газа и связанного с осью заслонок дозатора 13 газа.

При максимальной частоте вращения коленчатого вала двигателя, равной 2600 мин-1, сигнал от датчика частоты вращения подается к электронному реле, которое включает трехходовой электромагнитный клапан, соединяя полость диффузора с мембранным механизмом дозатора газа.

Под действием вакуума мембранный механизм срабатывает, прикрывая заслонку дозатора газа. При снижении частоты вращения датчик подает сигнал реле, и трехходовой электромагнитный клапан закрывается. Ось дроссельной заслонки дозатора под действием пружины вновь поворачивается, открывая подачу газа.

В системе питания газового дизеля предусмотрена блокировка, исключающая подачу одновременно газа и полной дозы запального топлива. Блокировка работает следующим образом. При нахождении подвижного упора 16 в положении, соответствующем работе на режиме дизеля, он максимально отдален от ограничителя 1 запальной дозы топлива и не воздействует на датчик 15 блокировки (не разъединяет посредством реле цепь питания электромагнитного клапана 4 подачи газа). При установке переключателя в положение, соответствующее работе двигателя в газодизельном режиме, подвижный упор перемещается ограничителем 1 подачи запальной дозы в положение, при котором подача запальной дозы жидкого топлива ограничивается. При этом подвижный упор воздействует на датчик блокировки, который размыкает цепь питания реле, управляющего включением электромагнитного клапана подачи газа.

Таким образом, если топливный насос высокого давления подает полную дозу дизельного топлива (например, при внезапном выходе из строя электромагнитного клапана, при работе в режиме дизеля), газовый электромагнитный клапан закрывается и подача газа автоматически отключается. Это исключает возможность разрушения двигателя в результате одновременной полной подачи дизельного топлива и газа.

Система защиты предусматривает также автоматический переход с газодизельного режима на дизельный в случае внезапного прекращения подачи газа (повреждение газовой магистрали, израсходование КПГ и др.), которое при работе двигателя под нагрузкой может вызвать аварию при движении автомобиля на дороге.

Для предотвращения аварийных ситуаций при работе по газодизельному циклу в системе подвода газа установлен датчик 2 давления газа, который при давлении ниже 0,45 МПа срабатывает и отключает ограничитель 1 запальной дозы. Подача газа в этом случае прекращается и система питания двигателя переходит в режим подачи дизельного топлива. При этом отключается электромагнитный клапан 4 и перекрывается подача газа.

При переходе двигателя с дизельного режима на газодизельный должен быть выполнен комплекс следующих операций: прогрев двигателя до температуры не менее 50 ... 60 °С; проверка по манометру высокого давления наличия КПГ в баллонах; открытие вентилей на баллонах (до упора); медленное открытие расходного вентиля на крестовине (до упора); установка клавиши «Газ — дизель» в положение «Газ» (утопить). По манометру низкого давления нужно убедиться, что электромагнитный клапан открылся и газ поступает в первую ступень редуктора низкого давления. После выполнения упомянутых операций на щитке приборов в кабине водителя загорается контрольная лампа, сигнализирующая о готовности двигателя к работе в газодизельном режиме. В этом случае при нажатии на педаль подачи топлива рычаг управления регулятором топливного насоса высокого давления может перемещаться от положения минимального холостого хода до положения, когда цикловая подача соответствует запальной дозе.

Для уменьшения цикловой подачи при переходе двигателя с дизельного режима на газодизельный служит механизм дистанционной установки запальной дозы. Этот механизм с помощью кронштейна закреплен на топливном насосе высокого давления. При включении электромагнита подвижный упор устанавливают в положение, при котором он препятствует дальнейшему перемещению рычага управления топливным насосом высокого давления.

Регулятор на всем скоростном режиме обеспечивает необходимую подачу топлива. Такое положение при двухрежимном регуляторе насоса соответствует частоте вращения 850 ... 950 мин-1. Дальнейшее изменение частоты вращения коленчатого вала и мощности двигателя зависит только от массы поступающего во впускной трубопровод газа. Происходит это при нажатии на педаль подачи топлива. Кроме того, на топливном насосе высокого давления закреплен выключатель, исключающий подачу одновременно газа и максимальной дозы запального топлива.

При работе двигателя в режиме дизеля топливная аппаратура работает в обычном режиме. В этом случае газ не поступает во впускной трубопровод, так как канал подачи газа перекрыт при помощи электромагнитного клапана.

Главным преимуществом газодизельных двигателей является сохранение возможности качественного регулирования. Объем воздуха при этом практически не изменяется, а расход газа зависит от нагрузки.

При пуске двигателя используют дизельный цикл на жидком топливе, а основная его работа осуществляется на газе при минимальном расходе запальной дозы жидкого топлива.

Для повышения экономичности подача запальной дозы топлива в цилиндры должна быть минимальной. Обычно в мощных стационарных и судовых дизелях, работающих в узких диапазонах скоростных и нагрузочных режимов, расход запальной дозы топлива составляет 5... 10 % подачи топлива при номинальном режиме работы дизеля. Такой расход может быть достигнут только при использовании специальной аппаратуры с уменьшенными размерами плунжера насоса. Поэтому на таких двигателях устанавливают по два комплекта насосов и форсунок. На быстроходных автомобильных дизелях по компоновочным и конструктивным соображениям невозможно установить второй комплект топливной аппаратуры. Поэтому минимальная запальная доза топлива должна быть не менее 12... 25 % подачи в режиме дизеля.

Рис. 5.2 Характеристика топливного насоса с двухрежимным регулятором:

1 – номинальная подача в дизельном режиме; 2 – подача, соответствующая запальной дозе топлива; qц – количество топлива, подаваемого за цикл

При использовании в газовом дизеле топливного насоса со всережимным регулятором без специальных устройств невозможно обеспечить необходимый режим цикловой подачи запальной дозы топлива при фиксированном положении рейки топливного насоса, эффективную его работу в газодизельном режиме и сохранении исходных параметров при работе в дизельном режиме. Для получения требуемой характеристики подачи запальной дозы топлива насосом со всережимным регулятором нужно:

для каждой частоты вращения коленчатого вала двигателя задать соответствующее положение рычага управления регулятором топливного насоса, а рычаг управления сблокировать с механизмом управления подачей газа. При нарушении этого требования цикловая подача топлива может существенно отличаться от номинальной. Возможны также пропуск подачи запальной дозы топлива, неустойчивая работа двигателя и повышенная дымность отработавших газов;

предусмотреть подвижный упор рычага регулятора с заданной характеристикой топливоподачи. При этом в деталях регулятора возникают значительные усилия, которые должны передаваться и на педаль подачи топлива, увеличивая общее усилие, необходимое для ее перемещения.

В результате переоборудование автомобильных дизелей со всережимным регулятором топливного насоса по сравнению с двигателями, имеющими топливный насос с двухрежимным регулятором, значительно усложняется.

Таблица 5

| Контрольный расход топлива на 100 км | ||

| Автомобиль | дизельного, л | газового, л (м3) |

| КамАЗ-53208: одиночный в составе автопоезда Автопоезд КамАЗ-54118 Самосвал КамАЗ-55118 | 24,1 | 6(27) 7 (37) 8(42) 7 (30) |

Результаты испытаний на топливную экономичность автомобилей КамАЗ с двигателем КамАЗ-7409, оборудованным отечественной системой для работы на дизельном топливе и КПГ, приведены в табл. 5.

Запас хода автомобилей в режиме газового дизеля составляет 250 ... 300 км.

Зарубежный опыт эксплуатации газовых дизелей показал, что переоборудование их не вызывает особых затруднений. Оно может быть выполнено эксплуатационными организациями. По данным различных фирм, общая трудоемкость работ по переоборудованию грузового автомобиля с дизелем при переводе его на двойное питание в условиях эксплуатации составляет около 30 ч.

Газовые двигатели с факельным зажиганием пока широко не распространены.

6. Пуск и остановка двигателя. Техника безопасности при эксплуатации газового оборудования.