|

|

Вимірювання твердості

Завдання та мета роботи

1. Ознайомитись з приладами, які застосовують для визначення твердості.

2. Засвоїти методики визначення твердості різними методами.

3. Одержати навички у визначенні твердості за методом Брінелля, Роквелла, Віккерса, мікротвердості.

4. Результати випробувань подати у вигляді таблиці.

Матеріальне забезпечення: твердомір ТБ 5004 для вимірювання твердості за методом Брінелля; твердомір ТК-2М для вимірювання твердості за методом Роквелла; твердомір ТП-7Р-І для вимірювання твердості за методом Віккерса; твердомір ПМТ-3 для вимірювання мікротвердості; зразкові міри твердості МТБ-1, МТР-1, МТВ-1; Мікроскоп МПБ-2 для вимірювання діаметра відбитку; зразки зі сталі та кольорових металів.

Основні положення

Вимірювання твердості - самий доступний і поширений метод механічних випробувань матеріалів, який використовується і в дослідних цілях і як засіб контролю в багатьох галузях промисловості. Це пояснюється простотою і швидкістю вимірювань, що дозволяє здійснювати стопроцентний контроль деяких видів продукції; на відміну від інших вимірювань твердість є неруйнівним методом механічних випробувань. В дослідних роботах локальність метода забезпечує оцінку властивостей тонких поверхневих шарів або структурних складових.

Твердість - особлива властивість, яка проявляється у здібності тіла робити опір всіляким спробам пружно або пластично деформувати ділянку його поверхні за допомогою більш твердого тіла (індентора) при певних умовах випробувань.

В залежності від дії індентора на поверхню досліджуваного матеріалу розрізняють такі методи визначення твердості: метод вдавлювання, метод пружного відскоку, метод дряпання.

Визначення твердості вдавлюванням у випробувальний матеріал індентора в формі кульки, конуса або піраміди є найбільш поширеним різновидом механічних випробувань. До цієї групи відносять стандартизовані методи вимірювання твердості за Брінеллем, Роквеллом і

Віккерсом. Для визначення твердості окремих структурних складових, а також дрібних деталей, тонких матеріалів, тонких поверхневих шарів, крихких неметалевих матеріалів (абразивів, мінералів, скла та ін.), окремих композитних та будівельних матеріалів використовують вимірювання мікротвердості.

Між різними методами існує кореляція. За відповідними таблицями, знаючи значення твердості, отриманих одним методом, можна визначити якому числу твердості іншого метода вони відповідають. Але необхідно враховувати, що в процесі випробувань навколо відбитку виникає наклеп, ступень якого залежить від форми індентора що вдавлюється і глибини вдавлювання, так що числа твердості отримані при випробуваннях різними інденторами не можна беззастережно порівнювати між собою навіть при однаковій розрахунковій формулі.

Випробування на твердість дозволяють також побічно оцінювати основні механічні характеристики металів. Для сталей існують співвідношення між твердістю за Брінеллем і границею міцності

σв = К·НВ. Коефіцієнт К суттєво залежить від відношення границі плинності до границі міцності і від природи і структурного стану металу. При відношенні σ0,2/σв більше 65% він складає 0,32...0,36. Користуючись подібними емпіричними залежностями, можна приблизно оцінювати міцність металу за результатами вимірювань твердості.

Вимірювання твердості

Зразок або деталь, що підлягають випробуванню, мають мати чисто відшліфовану або відполіровану поверхню. При цьому спосіб підготовки поверхні не має впливати на твердість матеріалу (наприклад, наклеп від холодної обробки або відпуск від нагрівання).

Поверхні зразка, як випробувальна, так і опорна, мають бути плоскими, паралельними одна до одної і не мати окалини, збоїн та бруду.

Для зразків циліндричної форми необхідно використовувати V подібні опорні столики.

При випробуванні довгих зразків необхідно передбачити для них додаткові бокові опори.

Зразок під час вимірювання не має рухатись або деформуватись (прогинатись, пружинити).

Діаметр відбитку при випробуванні кулькою вимірюється в двох взаємно перпендикулярних напрямках. При випробуваннях алмазною чотиригранною пірамідою вимірюють послідовно довжину двох діагоналей відбитку, розмір діаметру або діагоналі відбитку визначається як середнє арифметичне із двох вимірювань.

Перед вимірюванням твердості необхідно визначити точність показань. Контроль приладу для вимірювання твердості виконують за допомогою контрольних плиток, твердість яких відома. Якщо твердість за приладом не відповідає твердості контрольних плиток, то необхідно перевірити його настройку або до показань приладу додати відповідну поправку. Порядок проведення контролю аналогічний проведенню випробувань.

7.3.1. Метод вимірювання твердості за Брінеллем

Метод полягає у вдавлюванні сталевої загартованої кульки діаметром D в поверхню випробуваного зразка під дією навантаження Р , прикладеного на протязі визначеного часу. Після зняття навантаження на поверхні зразка вимірюють діаметр відбитку d.

Число твердості за Брінеллем НВ визначається відношенням навантаження Р до площі поверхні відбитку:

(7.1)

(7.1)

де D - діаметр кульки, мм ; d - діаметр відбитку, мм ; Р - навантаження на кульку, Н.

Рис. 7.1. Схема визначення твердості за Брінеллем.

При вимірюванні твердості за Брінеллем використовують кульки діаметром 2,5; 5,0 або 10,0 мм, виготовлені з термічно обробленої високовуглецевої сталі.

Вибір діаметра кульки, навантаження, часу витримки та підбір вантажів надано в додатках 1, 2.

Вибір діаметра кульки, навантаження, часу витримки та підбір вантажів надано в додатках 1, 2.

Для зручності і прискорення підрахувань використовують таблиці, що додані до ГОСТ 9012-59, де числа твердості обчислюють в залежності від діаметру відбитку і величини прикладеного навантаження.

За методом Брінелля визначають твердість матеріалів, яка не перевищує 450 НВ. Твердість за Брінеллем позначається буквами НВ і числами, що характеризують число твердості (при вимірюванні кулькою D=10 мм, з витримкою 10 с під навантаженням Р=29420 Н). Наприклад, 400 НВ.

При інших умовах випробувань до символу НВ додають індекс з позначенням діаметра кульки, навантаження та часу витримки. Наприклад, 5/250/30-200 НВ.

Будова твердоміра ТБ 5004

Прилад складається з таких основних частин: корпусу 20; підвіски з вантажами 8; вимірювальної головки 18; механізму підйому та опускання зразків з столиком 4, пульта 17 (рис. 7.2).

В корпусі змонтовані привод для прикладення і зняття випробувальних навантажень, механізм підйому і опускання важільної системи.

Вантажна підвіска призначається для створення навантажень і складається з набору вантажів різної ваги (додаток 2).

Вимірювальна головка призначається для відліку глибини проникнення в зразок кульки 9.

В головці може бути встановлений один з трьох наконечників з кульками діаметром 10, 5, 2,5 мм.

До складу пульта входять реле часу 15 для встановлення витримки під навантаженням, сигнальні лампи, перемикачі типу робіт, вимикач приладу від електромережі. У пульті зібрана електрична схема, елементи якої забезпечують належну послідовність роботи механізмів приладу в залежності від встановленого роду робіт.

Підготовка приладу і проведення випробувань

1. Встановити на вантажну підвіску вантаж відповідно вибраному для дослідження навантаженню (додаток 1, 2).

2. Наконечник з кулькою встановити в шпиндель і закріпити.

Кульки різного діаметру (10, 5 та 2,5 мм) застосовують в залежності від товщини досліджуваного матеріалу (додаток 1). Данні про матеріал зразка, його товщину, діаметр і навантаження заносять до таблиці 7.1.

3. На реле часу 15 встановити необхідну витримку під навантаженням (додаток 1).

4. На стіл 4 встановлюють підготовлений зразок.

Відстань від центру відбитку до бокової поверхні зразка повинна перевищувати 2,5d.

5. За допомогою маховика 3 підняти стіл зі зразком в верхнє положення до моменту стопоріння його механізмом зупинки 19. Якщо перемикач 11 встановлено в положення „РУЧН.”, то ввімкніть привод навантаження кнопкою 2 „ПУСК.” При положенні перемикача „АВТ.”

навантаження до шпинделя з індентором прикладається автоматично. Перемикач режиму роботи 10 має бути в положенні „РАбота”.

6. Після закінчення циклу випробувань (горить сигнальна лампа 12, „КОНТРОЛЬ”) за допомогою маховика 3 опустіть стіл 4 і зніміть з нього зразок з відбитком.

7. Виміряти діаметр відбитку.

8. За таблицями ГОСТ 9012-59 в залежності від діаметра відбитку і величини навантаження визначити твердість.

9. Для отримання правильної характеристики твердості даного матеріалу необхідно провести ще два повторних вимірювання твердості того ж зразка і визначити середній результат.

Результати вимірювань занести до таблиці.

При повторних випробуваннях центр відбитку має знаходитись від центру сусіднього відбитку на відстані не менш 4d.

| Рис. 7.2. Загальний вигляд твердоміру ТБ 5004 1 – кнопка СТОП; 2 – кнопка „ПУСК”; 3 – маховик; 4 – стіл; 5 - покажчик БОЛЬШЕ; 6 – індикатор годинникового типу; 7 – покажчик „МЕНЬШЕ”; 8 – підвіска з вантажами; 9 – наконечник з кулькою; 10 – перемикач „РАБОТА-НАСТРОЙКА”; 11 – перемикач „РУЧН.-АВТ.”; 12 – сигнальна лампа КРНТРОЛЬ; 13 – сигнальна лампа ВЫДЕРЖКА; 14 – сигнальна лампа „СЕТЬ”; 15 – реле часу; 16 – вимикач „ВКЛ-ОТКЛ”;17 – пульт; 18 – вимірювальна головка; 19 – механізм зупинки; 20 – корпус; 21 – опори |

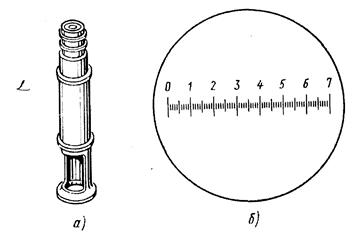

Методика вимірювання відбитку за допомогою мікроскопу МПБ-2

Одержаний відбиток вимірюють за допомогою мікроскопу у двох взаємно перпендикулярних напрямках. Діаметр визначається як середнє арифметичне з двох вимірів.

Мікроскоп має шкалу, найменший поділок якої дорівнює 0,1 мм (рис. 7.3).

Для вимірювання діаметра відбитку мікроскоп опорною частиною щільно встановити на поверхні зразка над відбитком, а виріз (вікно) у нижній частині повернути до джерела світла. Повертаючи окуляр, необхідно домогтися, щоб краї відбитку були різко окреслені.

Рис. 7.3. Мікроскоп МПБ-2

а - зовнішній вигляд; б – шкала

Потім пересуваючи мікроскоп необхідно сумістити край відбитку з початком шкали (рис. 7.4).

Прочитати поділок шкали, з яким співпадає протилежний край відбитку. Цей відлік буде відповідати розміру відбитка (на рис. 7.4 діаметр відбитку d = 4,30 мм). Потім мікроскоп поверніть на 90° і визначити діаметр відбитку вдруге.

Рис. 7.4. Відлік за шкалою мікроскопа

Таблиця 7.1.

Результати вимірювання твердості за Брінеллем

| Матеріал зразка | Умови випробування (діаметр кульки і навантаження) | Діаметр відбитку, мм | Твердість НВ | |||||

| Відбиток | Відбиток | Середні значення | ||||||

| 1-й | 2-й | 3-й | 1-й | 2-й | 3-й | |||

7.3.2. Метод вимірювання твердості за Роквеллом

Метод полягає у вдавлюванні в поверхню зразка алмазного конуса з кутом при вершині 120° або сталевої загартованої кульки діаметром 1,588 мм під дією двох послідовно прикладених навантажень - попереднього Р0 та основного Р1 (рис. 7.5).

Рис. 7.5. Схема вимірювання твердості за Роквеллом.

Після належної витримки основне навантаження знімають і вимірюють залишкову глибину проникнення індентора, котрий при цьому продовжує знаходитись під дією попереднього навантаження.

Попереднє навантаження Р0 дорівнює 98 Н, основне Р1 та загальне Р навантаження при вдавлюванні сталевої кульки (шкала В) дорівнюють: Р1 = 882 Н, Р=98+882= 980 Н; при вдавлюванні алмазного конуса (шкала С) Р1 = 1373 Н, Р = 98 + 1373 = 1471 Н ; при вдавлюванні алмазного конуса (шкала А) Р1 = 490 Н, Р в 98 +490 = 588 Н.

Число твердості за Роквеллом є числом, що не ясне і виражається в умовних одиницях.

За одиницю твердості прийнята величина, що відповідає переміщенню наконечника на 0,002 мм. Число твердості за Роквеллом визначається за формулою:

при вимірюванні за шкалою В :

НR = 130 - е , (7.2)

при вимірюванні за шкалою С і А :

HR = 100 - e, (7.3)

Величину „е” визначають за формулою:

(7.4)

(7.4)

Число твердості за Роквеллом позначають НRB, HRC або HRA. Наприклад, 60 НRС означає, що глибина введення алмазного конуса після прикладення і зняття основного навантаження дорівнює 60 одиницям або 120 мкм.

Визначення твердості на приладі типу Роквелла має широке застосування для технологічного контролю металевих виробів оскільки дає можливість вимірювати твердість м'яких, твердих, а також тонких матеріалів.

Відбитки від конуса або кульки дуже малі, що дає змогу випробувати готові деталі без пошкодження їх поверхні; випробування легко виконуються і займають мало часу; при вимірюваннях число твердості визначається безпосередньо за шкалою індикатора.

Вимірювання твердості за Роквеллом регламентовані ГОСТ 9013-59.

Будова твердоміра ТК-2М

Прилад складається з таких основних частин та механізмів: корпуса; важільного блока для створення випробувального навантаження і вимірювання глибини відбитку; привода з електродвигуном; штока, за допомогою якого прикладають та знімають випробувальне навантаження; механізму підйому зі змінними столиками (рис. 7.6).

Шпиндель 5 призначається для закріплення на його кінці за допомогою гвинта наконечника з кулькою або алмазного конуса. Постійний вантаж 12 створює навантаження 490 Н; якщо на вантаж 12 встановлено вантаж 11 (392 Н), то створюється навантаження 980 Н, а якщо встановлено вантаж 11 і вантаж 10, то навантаження складає 1373 Н. Створення попереднього навантаження (98 Н) виконується за допомогою пружини шпинделя.

Стіл зі зразком, обертанням маховика 19 за ходом годинникової стрілки, переміщують вгору і підводять до наконечника 4 з кулькою або до алмазного конуса. При подальшому обертанні маховика стискується пружина шпинделя і індентор починає вдавлюватись в поверхню зразка, а стрілки повертаються по шкалі індикатора 17. При обертанні маховика до тих пір, поки зразок не упреться в обмежник 18, мала стрілка 1 (рис. 7.7, а) індикатора дійде до червоної крапки 2, а більша стрілка 3 встановиться (з погрішністю ± 2...3 поділок) приблизно в вертикальному положенні (рис. 7.7, б) створюється попереднє навантаження 98 Н. Більш точне встановлення шкали індикатора на нуль виконують за допомогою барабана 20 тросиком 7, закріпленим на ранті індикатора.

Рис. 7.6. Загальний вигляд твердоміру ТК-2М

1 – гвинт; 2 – клавіша; 3 – стіл; 4 – наконечник; 5 – шпиндель; 6 – важіль ходозбільшувача; 7 – тросик; 8 – важіль навантаження; 9 – підвіска; 10 – 12 – вантажі; 13 – шток; 14 – корпус; 15 – кулачковий блок; 16 – привод; 17 – індикатор; 18 – обмежник; 19 – маховик; 20 - барабан; 21 – тумблер; 22 – сигнальна лампа; 23 – опора.

Рис. 7.7. Послідовність переміщення стрілок на циферблаті приладу ТК-2М при вдавлюванні алмазного конуса.

Циферблат індикатора має дві шкали - чорну (С) і червону (В). Незалежно від того, що вдавлюється в зразок - алмазний конус або кулька, з більшою стрілкою індикатора завжди суміщається нуль чорної шкали з позначкою С. Більшу стрілку з нульовим штрихом червоної шкали з позначкою В не суміщають ні в якому разі.

Приведення в дію основного навантаження відбувається за допомогою привода 16 від електродвигуна, що працює безперервно і відключається тумблером 21 при перервах в роботі приладу.

Натисканням клавіші 2 приводять в дію кулачковий блок 15 механізму приводу, передача від якого до важеля навантаження 8 відбувається за допомогою штока 13. При цьому підвіска 9 з вантажами 10-12 опускається і, завдяки чому, забезпечується дія основного навантаження та створюється загальне навантаження.

Під дією основного навантаження кулька або конус ще глибше вдавлюється в поверхню зразка, при цьому більша стрілка індикатора повертається проти ходу годинникової стрілки (рис. 7.7, в). Після закінчення вдавлювання основне навантаження автоматично знімається і залишається попереднє навантаження. При ньому більша стрілка індикатора переміщується за ходом годинникової стрілки і вказує на шкалі індикатора число твердості за Роквеллом (рис. 7.7, г). При випробуванні алмазним конусом під навантаженням 1471 Н або 588 Н відлік виконують за чорною шкалою, а при випробуванні під навантаженням 980 Н - за червоною шкалою.

По закінченню циклу випробування кулачковий блок автоматично відключається та фіксується у вихідному положенні.

При обертанні маховика проти ходу годинникової стрілки стіл опускається і зразок звільнюється від дії попереднього навантаження.

Вибір величини навантаження і індентора

Навантаження і індентор вибирають в залежності від передбаченої твердості випробовуваного матеріалу (табл. 7.2).

Підготовка приладу і проведення випробувань

1. На кінець шпинделя приладу встановіть наконечник з кулькою або алмазний конус І, встановіть необхідне навантаження.

2. Встановіть підготовлений зразок на стіл приладу.

Мінімальна товщина зразка в залежності від очікуваної твердості повинна відповідати рекомендаціям наведеним в табл. 7.3.

Таблиця 7.2.

Вибір навантаження і індентора для випробувань

| Позначення шкали. | Індентор | Навантаження, Н | Позначення твердості | Границі вимірювання в одиницях Роквелла |

| В | Сталева кулька | 980,7 | HRB | 25..100 |

| С | Алмазний конус* | HRC | 20...67 | |

| А | Алмазний конус | 588,4 | HRA | 70...85 |

* Для випробування деталей з твердістю 20...45 HRC допускається використання наконечника з твердого сплаву.

3. Тумблером 21 ввімкніть двигун приводу 16.

4. Обертанням маховика 19 піджимайте зразок до наконечника до тих пір, поки мала стрілка індикатора не встане проти червоної точки , а велика з погрішністю ±5 поділок - на нуль шкали індикатора.

5. Обертанням барабана 20 установіть нуль шкали С (червоного кольору) проти кінця більшої стрілки індикатора.

6. Плавним натисканням руки на клавішу 2 ввімкніть в роботу привод механізму навантаження. Після закінчення циклу навантаження відлічіть твердість за шкалою індикатора.

7. Обертанням маховика проти ходу годинникової стрілки опустіть стіл, пересуньте зразок не відриваючи його від столу і повторіть випробування в іншому місці зразка.

На кожному зразку повинно бути проведено не менше трьох випробувань.

При проведенні випробування слідкуйте, щоб відстань центра відбитку від бокової поверхні зразка або від центру іншого відбитку при випробуванні на шкалах А і С була не менше 3, а по шкалі В не менше 4 мм.

8. Результати випробувань занести до таблиці 7.4.

Таблиця 7.3.

Мінімальна товщина випробуваного зразка або виробу в залежності від очікуваної твердості

| Шкала | Число твердості за Роквеллом | Мінімальна товщина зразка, мм | Шкала | Число твердості за Роквеллом | Мінімальна товщина зразка, мм |

| а | 0,7 | В | 1,0 | ||

| а | 0,5 | в | 0,8 | ||

| а | 0,4 | в | 0,7 | ||

| в | 2,0 | с | 1,5 | ||

| в | 1,9 | с | 1,3 | ||

| в | 1,7 | с | 1,2 | ||

| в | 1,5 | с | 1,0 | ||

| в | 1,3 | с | 0,8 | ||

| В | 1,2 | С | 0,7 |

Таблиця 7.4.

Результати вимірювання твердості за Роквеллом

| Матеріал зразка | Шкала | Твердість НR | |||

| Випробування | |||||

| Перше | Друге | Трете | Середнє значення | ||

| 2. | |||||

7.3.3. Метод вимірювання твердості за Віккерсом

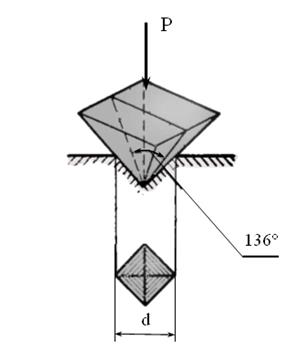

Метод полягає у вдавлюванні в поверхню зразка правильної чотиригранної алмазної піраміди з кутом 136° між протилежними гранями (рис. 7.8).

Рис. 7.8. Схема вимірювання твердості за Віккерсом.

Твердість за Віккерсом підраховується шляхом ділення навантаження на площу поверхні одержаного пірамідного відбитку:

(7.5)

(7.5)

де Р - навантаження, Н; α- кут при вершині, град.; d - середнє арифметичне значення довжини обох діагоналей після зняття навантаження, мм.

При випробуваннях використовують такі навантаження 49, 98, 196, 294, 980 Н, а тривалість витримки під навантаженням t = 30 с для кольорових металів і t = 10...15 – с для сталей. Можливість використання малих навантажень 49 і 98 Н дозволяє визначати твердість деталей малої товщини і тонких поверхневих шарів (наприклад, цементованих, ціанованих, азотованих та ін.).

Числа твердості за Віккерсом та за Брінеллем мають однакову розмірність (МПа) і для матеріалів твердістю до 450 НВ практично співпадають. Разом з тим вимірювання пірамідою дають більш точні значення для матеріалів з високою твердістю, ніж вимірювання кулькою або конусом.

Твердість за Віккерсом позначається буквами НV i числами, що характеризують число твердості. Наприклад, при вимірюванні з витримкою 10...15 с під навантаженням Р = 294 Н – 420 НV.

При вимірюванні твердості при інших навантаженнях додають ще величину навантаження і час витримки. Наприклад, 493/30 – 570 НV означає випробування під навантаженням 493 Н на протязі 30 с.

Для зручності і прискорення підрахувань використовують таблиці, що додані до ГОСТ 2999-75, де числа твердості обчислюють в залежності від довжини діагоналей відбитку і величини прикладеного навантаження.

Будова твердоміра ТП-7Р-1

Прилад складається з таких основних частин: системи важелів для передавання випробувальних навантажень на випробуваний зразок; відлічувально-проекційної системи, за допомогою якої відлік, отриманий на зразку при вдавлюванні в нього алмазного наконечника, проектується на екран збільшений у 120 разів, крім того здійснюється вимірювання діагоналей відбитку в двох взаємно перпендикулярних напрямках; ручного привода з демпферним пристроєм, котрий забезпечує повільне додавання випробувальних навантажень; механізму підйому предметного столу; електрообладнання (рис. 7.9).

Підготовка приладу і проведення випробувань

1. Ввімкніть прилад в електромережу 220 В тумблером 2; горить лампа освітлювача 16.

2. Встановіть на вантажну підвіску 14 набір вантажів, який відповідає вибраному навантаженню.

3. Встановіть на предметний стіл 6 зразок і за допомогою маховика 5 підведіть його до зіткнення з конусом 23.

4. В залежності від вибраного навантаження встановіть тумблером 3 необхідний час витримки.

5. Відведіть рукоятку 24 вправо і виведіть її із зачеплення 25: прикладається випробувальне навантаження. Після закінчення часу витримки під навантаженням спрацьовує сигнал електродзвоника.

6. Рукоятку 24 введіть в зачеплення. На екрані з'являється відбиток.

7. Виміряйте діагоналі відбитку в двох взаємно перпендикулярних напрямках.

Для отримання правильної характеристики матеріалу необхідно провести ще два повторних вимірювання твердості того ж зразка і визначить середній результат.

Результати вимірювань занести до таблиці 7.5. При вимірюванні твердості мінімальна товщина зразка повинна бути більше довжини діагоналі для сталевих зразків в 1,2 рази, для зразків з кольорових металів - в 1,5 рази.

Рис. 7.9. Загальний вигляд твердоміра ТП 7Р-1.

1 – корпус; 2 – тумблер „СЕТЬ”; 3 – тумблер „ВЫДЕРЖКА 30с – 12,5с”.;

4 – механізм підйому; 5 – маховик; 6 – стіл; 7 – об’єктив; 8 – алмазний наконечник; 9 – дзеркало; 10 – шпиндель; 11 – електромагніт; 12 – важіль навантаження; 13 – панель електрична; 14 – підвіска вантажна; 15 – набір вантажів; 16 – освітлювач; 17 – демпфер; 18 – привод; 19 – реле часу; 20 – гвинт мікрометричний; 21 – головка вимірювальна; 22 – гвинт; 23 – конус; 24 – скоба; 25 – рукоятка

Відстань між центром відбитку і краєм зразка або краєм сусіднього відбитку повинна бути не менше 2,5 довжини діагоналі відбитку.

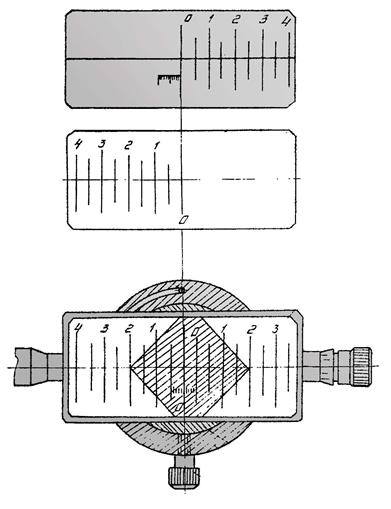

Методика вимірювання діагоналей відбитку за допомогою вимірювальної головки

Вимірювання діагоналей в двох взаємно перпендикулярних напрямках виконується таким чином:

1. За допомогою маховика 5 відрегулюйте різкість проекції відбитку на екрані (рис. 7.10).

Рис. 7.10. Вимірювальна головка:

1 – шкала матова; 2 – шкала прозора; 3 – рамка вимірювальна; 4 – гвинт мікрометричний; 5 – труба; 6 – кільце стопорне; 7 – гвинт притискний; 8 – гвинт;

9 – штифт.

2. Обертанням лівого мікрометричного гвинта 8 підведіть ближчий більший поділок прозорої шкали 2 до зіткнення з лівим кутом проекції відбитку.

3. Обертанням правого мікрометричного гвинта 4 підведіть ближчий поділок матової шкали до зіткнення з правим кутом проекції відбитку (при цьому необхідно, щоб нульовий штрих шкали 2 знаходився у межах шкали сотих).

4. Відлічіть довжину діагоналі відбитку.

Число цілих великих поділок шкал 1 та 2 дає число десятих долів міліметра відбитку; число цілих поділок шкали сотих, що заключені між нульовими поділками шкал, дає число сотих міліметрів відбитку; число на барабані мікрометричного гвинта 4, що знаходиться проти риски, нанесеної на корпусі гвинта, дає число тисячних долів міліметра відбитку.

Наприклад (рис. 7.10), діагональ відбитку містить в собі чотири великих поділок шкал 1 і 2, п'ять поділок шкали сотих і сім поділок барабану мікрометричного гвинта 4, тобто величина діагоналі дорівнює 0,457 мм.

5. Аналогічно вимірюйте довжину другої діагоналі відбитку, повернувши мікрометричну головку на кут 90°.

6. Підрахуйте середнє арифметичне двох вимірів і за таблицею чисел твердості (додаток до ГОСТ 2999-75), у відповідності з вибраним навантаженням знайдіть значення твердості зразка.

Таблиця 7.5.

Результати вимірювання твердості за Віккерсом

| Матеріал зразка | Навантаження, Н | Довжина діагоналі відбитку, мм | Твердість, НV | ||

| Перше вимірювання | Друге вимірювання | Середнє арифметичне довжини обох діагоналей відбитку | |||

7.3.4. Метод вимірювання мікротвердості

Метод призначається для вимірювання твердості мікроскопічно малих об’ємів матеріалів. Його використовують для визначення твердості окремих структурних складових сплавів, тонких фольг, для оцінки залежності зміни твердості від технологічних операцій, вплив яких розповсюджується на дуже малу глибину від поверхні.

Принципово метод вимірювання мікротвердості не відрізняється від метода визначення твердості за Віккерсом: використовується такий же індентор, зберігається незмінна послідовність виконання операцій і спосіб обробки результатів. Змінюється лише інтервал навантажень, що використовується: за ГОСТ 9450-76 передбачено навантаження від 0,05 до 5 Н.

Число мікротвердості супроводжується символом Н.

Будова мікротвердоміра ПМТ-3

Основні вузли та деталі приладу ПМТ-3 представлені на рис. 7.11

Основа 1 приладу має стійку 4, в якій гайкою 5 при послабленому гвинті 19 можна переміщувати кронштейн 6 з тубусом 13 мікроскопа. Кронштейн має напрямні, по яким переміщується тубус. Грубе переміщення тубуса здійснюється обертанням гвинта 8, а малі переміщення – обертанням гвинта 7. Тубус має скляну трубу, на якій встановлено окуляр – мікрометр 12 і обєктив16. До тубуса прикріплено механізм навантаження 9 з алмазним наконечником 11.

На основі розташовано предметний столик 18, верхню частину якого можна переміщувати за допомогою гвинтів 2, 3 у двох взаємно перпендикулярних напрямках і рукояткою 20 повертати навколо осі на 180°С від одного упора до іншого.

Рис. 7.11. Загальний вигляд мікротвердоміру ПМТ-3.

1 – основа; 2,3 – мікрометричні гвинти; 4 – колонка; 5 – гайка; 6 – кронштейн; 7 – механізм мікроподачі; 9 – навантажувальний пристрій; 10 – вантаж;

11 – індентор; 12 – окуляр-мікрометр; 13 – вимірювальний мікроскоп; 14 – гвинти центрування приладу; 15 – освітлювач; 16 – об’єктив; 17 – зразок; 18 – столик;

19 – гвинт стопорний; 20 – рукоятка для повертання столика; 21 – рукоятка прикладення навантаження, 22 – барабан.

На столик 16 встановлюють зразок 17.

Для навантаження індентора використовують вантажі у вигляді шайб з вирізом масою: 0,049; 0,098; 0,196; 0,49; 0,98; 1,96 Н (5; 10; 20; 50; 100; 200 г). При випробуванні один із вантажів встановлюють на шток механізму навантаження.

Вдавлювання алмазної піраміди в поверхню зразка під дією навантаження здійснюється при повороті рукоятки 21 приблизно на півоберта.

Діагональ відбитку вимірюють за допомогою окуляр-мікрометра 12. Центрування приладу відбувається гвинтами 14.

Підготовка приладу і проведення випробувань

1. Встановити і закріпити (притиснути лапками або пластиліном) зразок або шліф 2 (рис. 7.12, а) на предметний столик 4 під об’єктивом 1; столик має бути повернутий у крайнє положення до упору.

2. Навести на фокус поверхню зразка (шліфа) 17 обертанням гвинтів 8 і 7 (рис. 7.11).

3. Встановити на різкість нитки окулярного мікрометра 12.

4. Обертанням барабана 22 встановити подвійний штрих (перехрестя ниток) окулярного мікрометра в центр поля зору на поділок 4 шкали (рис. 7.13, а). Повне обертання барабана (100 малих поділок на барабані) відповідає переміщенню подвійного штриха на один поділок шкали.

5. Вибрати на зразку 2 (рис. 7.12, а) місця для нанесення відбитку і підведіть його переміщенням столика гвинтами 2, 3 (рис. 7.11) під перехрестя ниток (рис. 7.13, б).

6. Остаточно навести на фокус поверхню зразка 2 (рис. 7.12, а) обертанням гвинта 7 (рис. 7.11).

7. Вибрати вантаж 6 (рис. 7.12, а) і встановити його на шток механізму навантаження. Величину навантаження занести до таблиці 7.6.

Рис. 7.12. Схема випробування на мікротвердість на приладі ПМТ-3.

1 – об’єктив; 2 – шліф; 3 – рукоятка для повертання столика; 4 – предметний столик; 5 – алмазна піраміда; 6 – вантаж; 7 – рукоятка аретира.

а – зразок під об’єктивом; вибір місця для випробування; після отримання відбитку – вимірювання його діагоналі; б – зразок під алмазною пірамідою; встановлення під вершину алмазу; те ж положення після отримання відбитку та підйому піраміди ; в – зразок під алмазною пірамідою; отримання відбитку.

При випробуваннях на мікротвердість величину навантаження вибирають таким чином, щоб діагональ відбитку була не менше ніж в 1,5 рази товщини досліджуваного матеріалу або поверхневого шару; глибина відбитку повинна бути менше товщини випробуваного матеріалу або поверхневого матеріалу або поверхневого шару не менше ніж в 10 разів.

Рис. 7.13. Розташування подвійного штриха окулярного мікрометра в центрі поля зору на поділку 4 шкали та розташування вибраного для нанесення відбитку місця на зразку під перехрестям ниток.

При визначенні твердості структурних складових матеріалів довжина діагоналі повинна бути значно менше досліджуваного об’єкта, а глибина відбитку не перевищувала однієї десятої товщини випробуваного зразка або структурної складової.

8. Повернути рукояткою 3 предметний столик навколо осі ОО у крайнє ліве положення до упору (рис. 7.12, б). Повертати необхідно обережно без удару об упор, щоб не змістити зразок.

9. Провести вдавлювання алмазної піраміди 5, для чого повільно та рівномірно, одним пальцем, повертати на себе рукоятку 7 аретира (рис. 7.12, в).

10. Дати витримку 4…7 с.

11. Зняти навантаження, для чого рівномірно, одним пальцем, повертати від себе рукоятку 7 аретира (рис. 7.12, б).

12. Повернути рукояткою 3 предметний столик навколо осі ОО у крайнє ліве положення до упору (рис. 7.12, а); повертати необхідно обережно без удару об упор, щоб не змістити зразок.

13. Виміряти окулярним мікрометром діагоналі отриманого відбитку в двох взаємно перпендикулярних напрямках.

Результати вимірювань занести до таблиці 7.6.

Методика вимірювання діагоналей відбитку.

Закріпити окуляр-мікрометр в положенні, при якому лінії перехрестя паралельні діагоналям відбитку. Для перевірки цього положення обертанням барабана 22 (рис. 7.11) лінії перехрестя наводять на діагоналі (рис. 7.14; 1-2).

Барабаном 22 переміщуємо перехрестя в напрямку від більших відміток до малих, послідовно навести лінії перехрестя на усі кути відбитку (рис. 7.14, 3-6).

Зробити відлік показань за шкалою та лімбом барабану окулярного мікрометра; дивлячись в окуляр визначити, між якими цифрами шкали розташовувався подвійний штрих (цифра, що розташована зліва подвійного штриха, показує сотні); до цього числа додати показання лімба барабана.

Наприклад, наводці ліній перехрестя на кінці діагоналей відповідають такі відмітки за шкалою окуляр-мікрометра (рис.7.14, 3-6):

Z1=637, Z2=549, Z3=253, Z4=161.

Довжину горизонтальної та вертикальної діагоналей (Zг, ZB), виражену в умовних одиницях, розраховують за формулою:

Zг = Z1 - Z3 = 637 - 253 = 384 (7.6)

ZB = Z2 – Z4 = 549 – 161 = 388 (7.7)

Середнє арифметичне двох діагоналей в поділках окуляр-мікрометра складає:

Рис. 7.14. Спосіб вимірювання діагоналей відбитку.

1,2 – контроль встановлення окуляр-мікрометра; 3-6 – вимірювання діагоналей відбитку. Стрілка вказує напрямок руху перехрестя.

Визначити середню довжину діагоналі відбитку в мікронах за формулою:

d = g×Z = 0,22×386 = 85 мкм (7.9)

де g – умовна ціна поділку барабана окуляр-мікрометра, мкм.

Для зменшення випадкових похибок при вимірюваннях слід виміряти діагоналі кожного відбитку 3..5 рази і з усіх знайдених величин (виключаючи грубі помилки) обчислити середнє значення.

Визначити число мікротвердості зразка за таблицями (додаток до ГОСТ 9450-76) у відповідності з вибраним навантаженням та довжиною діагоналі відбитку.

Наприклад, якщо довжина діагоналі відбитку 85 мкм була одержана при навантаженні 0,196 Н (20 г), то для цієї діагоналі відбитку мікротвердість (в МПа) складає 51,3 Н.

Результати вимірювань занести до таблиці 7.6.

Таблиця 7.6.

Результати вимірювань мікротвердості

| Матеріал зразка | Навантаження, Н | Перший відлік | Другий відлік | Різниця першого і другого відліків (довжина діагоналі) | Довжина діагоналі відбитку помножена на 0,22, мкм | Твердість, Н |

Додаток 1

Вибір діаметра кульки, навантаження і часу витримки в залежності від твердості та товщини досліджуваного зразка

| Матеріал | Інтервал чисел твердості, НВ | Товщина випробуваного зразка, мм | Діаметр кульки, мм | Навантаження, кН | Витримка під навантаженням, с |

| чорні метали | 130-450 140 і менше | 6 - 3 4 - 2 менше 2 більше 6 6 - 3 | 2,5 | 29,420 7,355 1,839 9,807 2,452 | |

| мідь, латунь, бронза | 130 і більше 35 -130 | 6 - 3 4 - 2 менше 2 9 - 3 6 - 3 | 2,5 | 29,420 7,355 1,839 9,807 2,452 | |

| Алюміній алюміній, магній та їх сплави | 8-35 16 -100 | більше 6 6 - 1 | 2,452 4,903 |

Додаток 2

Складання вантажів

| Навантаження, кН | Набір вантажів, Н |

| 1,839 | 1839* |

| 2,452 | |

| 4,903 | |

| 7,355 | |

| 9,807 | |

| 14,71 | |

| 29,42 | 4903 (29,42 кН)** |

* Підвіска для вантажів.

** Вантаж з подвійним маркіруванням використовувати тільки для навантаження 29,42 кН.

Додаток 3

Співвідношення між числами твердості металів і сплавів (орієнтовні)

| d, мм | За Брінеллем, HB | За Роквеллом | За Віккерсом, HV | За Шором, HSh | d, мм | За Брінеллем, HB | За Роквеллом | За Віккерсом, HV | За Шором, HSh | ||||

| HRC | HRA | HRB | HRC | HRA | HRB | ||||||||

| 2,20 | — | 4,00 | |||||||||||

| 2,25 | — | 4,05 | |||||||||||

| 2,30 | — | 4,10 | |||||||||||

| 2,35 | — | 4,15 | |||||||||||

| 2.40 | — | 4,20 | |||||||||||

| 2,45 | — | 4,25 | |||||||||||

| 2.50 | — | 4,30 | |||||||||||

| 2,55 | — | 4,35 | |||||||||||

| 2,60 | — | 4,40 | |||||||||||

| 2,65 | — | 4,45 | |||||||||||

| 2,70 | — | 4,50 | |||||||||||

| 2,75 | .— | 5,55 | |||||||||||

| 2,80 | — - | 4,60 | |||||||||||

| 2,85 | — | 4,65 | |||||||||||

| 2,90 , | — | 4,70 | |||||||||||

| 2,95 | — | 4,75 | |||||||||||

| 3,00 | — | 4,80 | |||||||||||

| 3,05 | — | 4,85 | — | — | |||||||||

| 3,10 | — | 4,90 | — | — | |||||||||

| 3,15 | — | 4,95 | — | — | |||||||||

| 3,20 | — | 5,00 | —. | — | |||||||||

| 3,25 | — | 5,05 | — | — | |||||||||

| 3,30 | — | 5,10 | — | — | |||||||||

| 3,35 | — | 5,15 | — | — | |||||||||

| 3,40 | — | 5,20 | — | — | |||||||||

| 3,45 | — | 5,25 | — | — | |||||||||

| 3,50 | — | 5,30 | — | — | |||||||||

| 3,55 | — | 5,35 | — | — | |||||||||

| 3,60 | — | 5,40 | — | — | |||||||||

| 3,65 | — | 5,45 | — | — | |||||||||

| 3,70 | — | 5,50 | — | — | |||||||||

| 3,75 | — | 5,55 | — | — | |||||||||

| 3,80 | — | 5,60 | . — | — | |||||||||

| 3,85 | — | 5,65 | — | — | |||||||||

| 3,90 | 5,70 | — | — | ||||||||||

| 3,95 | 5,75 | — | — |