|

|

Радиографический контроль .

Министерство образования и науки Республики Бурятия

Государственное бюджетное профессиональное образовательное учреждение

«Авиационный техникум»

«Отчет по контролю качества»

Выполнил: Шангин А.С

Проверил: Парамонов Р.Ю.

Улан-Удэ, 2015

Содержание:

-Магнитный метод;

-Магнитный метод;

-Люминисцентный и цветовой методы;

-Рентгеновский анализ;

-Ультразвуковой анализ.

-Ким.

Магнитный метод

Ни просвечивание, ни «прозвучивание» не позволяют обнаружить мельчайшие трещины на поверхности детали. Для борьбы с этими врагами человек создал особое оружие.

Ни просвечивание, ни «прозвучивание» не позволяют обнаружить мельчайшие трещины на поверхности детали. Для борьбы с этими врагами человек создал особое оружие.

Все знают, что если магнит посыпать железными опилками, то они расположатся вдоль магнитных линий. Но при наличии трещины магнитные линии изменяют свое расположение и опилки скапливаются около трещины. Это свойство нашло применение в дефектоскопии. Чтобы проконтролировать деталь, ее сначала намагничивают, а потом посыпают тонко измолотым железным порошком. Иногда такой порошок разведен в керосине или в машинном масле.

|

|

Магнитопорошковый метод применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т.е. материалов, которые способны существенно изменить свои магнитные характеристики под воздействием внешнего магнитного поля.

Магнитный метод контроля основан на том, что при прохождении магнитных силовых линий по испытываемому материалу в местах дефектов возникают поля рассеяния.

Если на поверхность металла нанести ферромагнитный порошок, то над местом расположения дефекта создадутся скопления порошка, которые указывает местоположение и протяженность дефекта в детали.

Если на поверхность металла нанести ферромагнитный порошок, то над местом расположения дефекта создадутся скопления порошка, которые указывает местоположение и протяженность дефекта в детали.

Люминесцентный метод.

Люминесцентный,метод дефектоскопии применяют для контроля дефектов на поверхности немагнитных деталей. Сущность люминесцентного метода состоит в том, что готовые детали на некоторое время погружают в ванну со смачивающей жидкостью, содержащей субикол. Жидкость с поверхности детали смывают, но в мельчайших раковинах или трещинках, выходящих на поверхность, она остается.Для выявления дефектов деталь облучают ультрафиолетовыми лучами ртутно-кварцевой лампы, под действием которых выступающий из дефектов субикол начинает светиться голубоватым или зеленоватым светом.При цветном методе дефектоскопии исследуемая деталь окрашивается специальной краской - Суданом и затем облучается ультрафиолетовыми лучами, под действием Метод окраски Суданом хороший и надежный, но длительный, поэтому используется реже, чем люминесцентный.

Радиографический контроль .

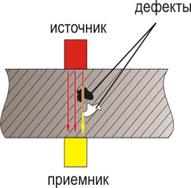

Рентгеновская дефектоскопия или же радиографический контроль сварочных швов, соединений чаще всего применяется с целью проверки уровня качества магистральных газо- и нефтепроводов, технологических трубопроводов, промышленных трубопроводов, металлоконструкций, а также композитных материалов и технологического оборудования в самых разных отраслях промышленности.

Рентгеновская дефектоскопия или же радиографический контроль сварочных швов, соединений чаще всего применяется с целью проверки уровня качества магистральных газо- и нефтепроводов, технологических трубопроводов, промышленных трубопроводов, металлоконструкций, а также композитных материалов и технологического оборудования в самых разных отраслях промышленности.

Рентгенографический контроль производят с целью выявления поверхностных и внутренних дефектов, к примеру, шлаковых включений, газовых пор, микротрещин, подрезов и шлаковых включений.

Наряду с другими физическими методами контроля радиографический выступает одним из самых эффективных и надёжных средств выявления всевозможных дефектов.

Выявленные дефекты: искусственные включения, нарушения геометрии

Основан данный метод дефектоскопии на различном поглощении рентгеновских лучей материалами.

Такие дефекты, как включения инородных материалов, различные трещины, поры и шлаки проводят к ослаблению в той или иной степени рентгеновских лучей. Регистрация интенсивности лучей при помощи рентгенографического контроля помогает определить не только наличие, а и расположение разнообразных неоднородностей проверяемого материала.

Данный метод показал свой высокий уровень эффективности на практике в процессе контроля качества, которому подвергаются сварочные швы и соединения.

|

Ультразвуковой контроль

Ультразвуковой контроль

Ультразвуковой контроль – метод контроля, который позволяет выявить и классифицировать внутренние дефекты различных металлических изделий. Этот метод контроля является неразрушающим.

Применение: авиация, автомобилестроение и др.

Ультразвуковой контроль обеспечивает выполнение всего комплекса работ по ультразвуковой диагностике, сокращает затраты на проведение строительной экспертизы металлоконструкций.

Ультразвуковые методы: контроль толщины (толщина стенок сосудов), контроль физико-механических свойств, контроль сплошности (трещины, раковины, коррозии), контроль структуры (величина зон крупнозернистости).

Координатно-измерительная машина

Типичная «мостовая» КИМ является трехосной с X, Y и Z осями. Оси ортогональны друг к другу и образуют обычную трехмерную систему координат. Каждая ось имеет свой масштаб, что определяет расположение этой оси. Машина считывает данные с сенсорного датчика, по указанию оператора или компьютера. Затем машина использует X, Y, Z координаты каждой из этих точек, чтобы определить размер и расположение. Как правило, точность измерений координатной машины порядка микрон, или микрометров, что составляет одну миллионную часть метра.

Типичная «мостовая» КИМ является трехосной с X, Y и Z осями. Оси ортогональны друг к другу и образуют обычную трехмерную систему координат. Каждая ось имеет свой масштаб, что определяет расположение этой оси. Машина считывает данные с сенсорного датчика, по указанию оператора или компьютера. Затем машина использует X, Y, Z координаты каждой из этих точек, чтобы определить размер и расположение. Как правило, точность измерений координатной машины порядка микрон, или микрометров, что составляет одну миллионную часть метра.

Принципиальная основа измерения на КИМ заключается в том, что любую поверхность (профиль) можно представить состоящей из бесконечного числа отдельных точек. Если для ограниченного числа точек определить их координаты, то по соответствующим формулам (алгоритмам) можно рассчитать размеры этих поверхностей, а также их расположение в пространстве и между собой. Принципиальная схема всех КИМ одинакова.