|

|

Производство молочных конфет

Молочные конфеты относятся к детскому ассортименту. Они вырабатываются неглазироваиными.Основным сырьем для их приготовления являются цельное или сгущенное молоко, сливочное масло, сахар-песок, патока. К дополнительным видам сырья относятся мед, фруктовые подварки, жженка, цикорий, ванилин, ванильная и фруктово-ягодная эссенции.

Структура и консистенция конфет определяется технологическими параметрами производства и способом формования.

Молочные конфеты бывают:

- с частично или полностью закристаллизованным корпусом, формуемым отливкой в крахмал.

- с корочкой на поверхности, внутренние слои — жидкий и тянущийся засахарившийся молочный сироп с аморфной структурой («Сливочнаятянучка», «Коровка»). Структура тянучек содержит большее количество молока и сливочного масла.

Молочные конфеты содержат 1,5 — 2 части молочных продуктов к массе сахара и 15 —30 % патоки к массе сахара.

Производство молочной конфетной массы ведется периодическим и непрерывным способами.

Процесс производства состоит из приготовления сиропов (сахарных или сахаро-паточных); рецептурной смеси; уваривания с последующим получением конфетной массы; формования, завертывания и упаковывания (рис. 10.2).

Рецептура молочных конфет содержит большое количество молочных продуктов. В связи с этим процесс уваривания необходимо проводить быстро при низкой температуре, чтобы получить светлую молочную массу.

Приготовление сахарного или сахаро-паточного сиропа с содержанием сухих веществ 78 — 80% производится так же, как и помадного сиропа.

Приготовление молочной массы с полностью закристаллизованным корпусом заключается в следующем. В смеситель поступают рецептурные компоненты — сироп, патока, сгущенное молочко, и масса тщательно перемешивается. Смесь влажностью 20 — 22% направляется в змеевиковую варочную колонку с пароотделителем на уваривание до содержания влаги в молочном сиропе 10— 12 % и температуры 110— 116 °С при давлении греющего пара .0,25-0,3 МПа.

Молочный сироп поступает в котел с обогревом, куда загружают также сливочное масло, вкусовые и ароматические вещества. Сразу после перемешивания в течение 10— 15 мин молочная масса температурой 110— 115 °С поступает на формование отливкой в крахмальные формы. При перемешивании молочной массы образуются мельчайшие кристаллы сахарозы, а полная кристаллизация корпуса происходит в процессе выстаивания.

Особенность приготовления молочных конфет с частично закристаллизованным корпусом заключается в том, что рецептурная смесь готовится из всех компонентов сразу и поступает на уваривание. Для приготовления молочных конфет, формуемых отливкой, крахмал необходимо подогреть до 50 °С. Корпуса молочных конфет вначале выстаиваются в теплом помещении при температуре 25 — 28 °С, а в течение 60 — 90 мин температура снижается до 10 — 8 °С. Молочные конфеты вырабатываются на поточно-механизированной линии для отливных глазированных конфет, но без стадии сбивания и глазирования.

Рис. 10.2. Машинно-аппаратурная схема производства молочных конфет отливкой:

1— просеиватель; 2 — нория; 3 — промежуточная емкость; 4 — ленточный конвейер; 5 — весовой дозатор; 6 — объемный дозатор; 7 — растворитель; 8 — ванна-фильтр; 9 — насос; 10 — расходная емкость; // — расходная емкость сгущенного молока; 12 — расходная емкость патоки; 13 — счетчик жидкости; 14 — рецептурный сборник; /5 — весы; 16 — сборник; 17 — насос-дозатор; 18 —змеевиковыйварочный аппарат; 19 темперирующая машина; 20 — пароотделитель; 21— объемный дозатор —ванилина; 22 — объемный дозатор эссенции; 23- камера ускоренной выстойки; 24 — отливочная машина; 25 — лоток; 26 — штампующий механизм; 27 — узел заполнения лотков крахмалом;28 — поворотный механизм; 29 — транспортер подачи лотков; 30 — транспортерподачи конфет;

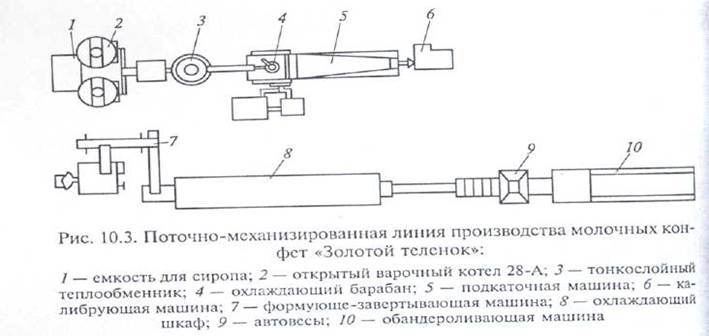

Сейчас на небольших предприятиях отрасли работает поточно-механизированная линия по производству молочных конфет «Золотой теленок» с использованием карамельного оборудования

(рис. 10.3).

Готовые молочные конфеты заворачивают на машинах или укладывают в коробочки.