|

|

Теоретическое введение

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ Технологический университет

Московский институт стали и сплавов

ВЫКСУНСКИЙ ФИЛИАЛ

Е.А. Харитонов

Лабораторная (практическая) работа № 4

УСЛОВИЕ ПОСТОЯНСТВА ОБЪЕМА МЕТАЛЛА.

КОЭФФИЦИЕНТЫ ДЕФОРМАЦИИ ПРИ ПРОКАТКЕ

БЕСШОВНЫХ ТРУБ. ТОЧНОСТЬ ГИЛЬЗ И ТРУБ.

Цель работы

- Моделирование процесса производства труб на ТПА 70-270 Выксунского металлургического завода.

- Подтвердить действие закона постоянства объема при винтовой прокатке.

- Определение основных параметров, характеризующих деформацию металла при получении полой заготовки или гильзы (прошивка) и черновой трубы (раскатка) винтовой прокаткой.

Теоретическое введение

При разработке новых, а также совершенствовании действующих технологий, расчете калибровки валков, параметров очага деформации, таблиц прокатки и других расчетов и исследований в области обработки давлением используется условие постоянства объема металла, основанное на гипотезе о несжимаемости металла, согласно которому плотность деформируемого металла сохраняется постоянной в течение всего цикла обработки. Согласно этому можно считать, что применительно к винтовой прокатке через любое радиальное сечение очага деформации в единицу времени протекает одинаковое количество металла.

Условие постоянства объема для винтовой прокатки записывается в следующем виде:

- Для прокатки сплошной заготовки в пруток (радиально-сдвиговая прокатка).

d02 · l0= d12 · l1 (1)

- Для прокатки сплошной заготовки в полую (прошивка гильз).

d02 · l0=4(d1-S1)S1l1 (2)

- Для прокатки полой заготовки в черновую трубу (прокатка на раскатном стане).

(d0-S0)S0l0=(d1-S1)S1l1 (3)

где d0, S0, l0 – диаметр, толщина стенки, длина исходного образца.

d1, S1, l1 – диаметр, толщина стенки, длина образца после прокатки.

В реальных условиях производства бесшовных горячекатаных труб при нагреве образуется окалина, которая в процессе деформации удаляется. Величина угара составляет 0,5–1,5%. Поэтому условие постоянства объема можно записать в следующем виде:

(0,995 – 0,985)V0=V1 (4)

Кроме того, при прошивке непрерывно-литых заготовок вследствие устранения осевой пористости плотность металла в гильзе повышается. Также необходимо учитывать, что при прошивке гильз на установках с пилигримовыми станами, где в качестве исходной заготовки используются слитки, разлитые в изложницы, которые характеризуются наличием усадочной раковины, осевыми пустотами, объем слитка уменьшается на 5-10%. В практических расчетах параметров технологических процессов отмеченными изменениями плотности и, соответственно, объема пренебрегают, так как они касаются процесса прошивки. При последующих стадиях передела для получения бесшовных труб условие постоянства объема неукоснительно соблюдается.

Для выполнения технологических расчетов в процессах винтовой прокатки сплошных и полых изделий используются следующие величины, характеризующие общую конечную деформацию:

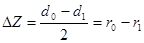

абсолютное обжатие по диаметру, мм:

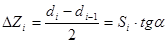

; (5)

; (5)

абсолютное обжатие по стенке, мм:

; (6)

; (6)

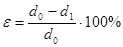

относительное обжатие по диаметру %:

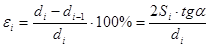

; (7)

; (7)

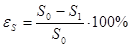

относительное обжатие по стенке %:

. (8)

. (8)

Коэффициенты вытяжки:

- для прокатки сплошной заготовки в пруток (РСП):

; (9)

; (9)

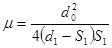

- для прокатки сплошной заготовки в полую заготовку (гильзу) (прошивка заготовки):

; (10)

; (10)

- для прокатки полой заготовки в черновую трубу (обжатие стенки и диаметра):

; (11)

; (11)

- для калибровки и редуцирования трубы (без изменения толщины стенки):

. (12)

. (12)

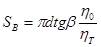

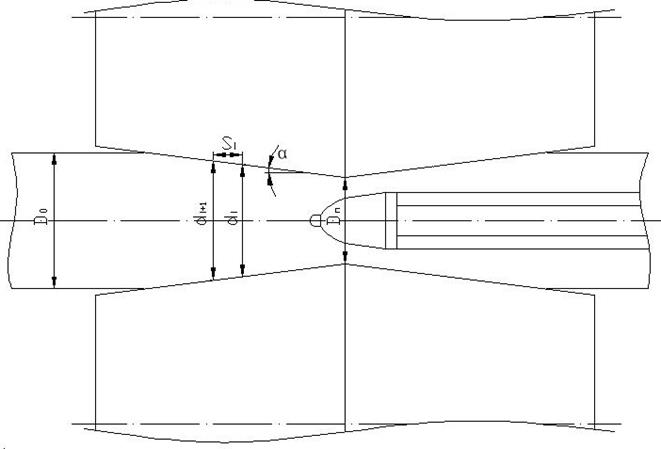

Шаг винтовой линии SB – величина перемещения раската в осевом направлении при выходе из очага деформации (рисунок 4.1):

; (13)

; (13)

где  - угол подачи,

- угол подачи,

- отношение коэффициентов осевой (

- отношение коэффициентов осевой (  ) и тангенциальной (

) и тангенциальной (  ) скоростей, которые равны отношению скорости перемещения металла в осевом (V0) и тангенциальном (VT) направлении соответственно с осевой (

) скоростей, которые равны отношению скорости перемещения металла в осевом (V0) и тангенциальном (VT) направлении соответственно с осевой (  ) и тангенциальной (

) и тангенциальной (  ) скорости валков в сечении выхода образца из валков.

) скорости валков в сечении выхода образца из валков.

;

;

; (14)

; (14)

Для процессов прошивки и радиально-сдвиговой прокатки обычно  =0,9-1,1 и в расчетах принимается равным 1,0.

=0,9-1,1 и в расчетах принимается равным 1,0.

Процесс винтовой прокатки многоциклический: деформация металла осуществляется за большое количество циклов, поэтому для описания в целом технологического процесса необходимо знание параметров за циклы деформации.

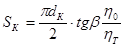

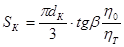

Шаг подачи на выходе металла из валков (SК) – величина перемещения раската в осевом направлении между циклами деформации от одного валка к другому, или за 1/2 оборота раската для двухвалкового стана, и 1/3 оборота для трехвалкового стана.

Для двухвалкового стана:

; (15)

; (15)

для трехвалкового стана:

. (16)

. (16)

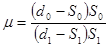

С учетом постоянства объема металла и условия плоских сечений (плоское сечение до деформации остается плоским и в любом сечении очага деформации) имеем:

Шаг подачи на входе в очаг деформации (S0):

; (17)

; (17)

где μ – коэффициент вытяжки.

Шаг подачи в i – том сечении очага деформации (Si):

; (18)

; (18)

где μi – коэффициент вытяжки в i – том сечении.

Абсолютное частное обжатие – обжатие за один цикл деформации (рисунок 4.1):

; (19)

; (19)

соответственно, относительное частное обжатие:

. (20)

. (20)

Рисунок 4.1 – Продольный разрез очага деформации