|

|

Основные элементы и конструкции центробежных насосов.

Лекция 2

Корпусы и расположение опор

1. Консольное исполнение с односторонним расположением подшипников, а также с односторонним осевым или двухсторонним тангенциальным подводом (рис.)

2. Моноблочное исполнение, при котором рабочее колесо крепится на удлиненном валу электродвигателя, а подшипники последнего являются одновременно подшипниками вала насоса.

3. Исполнение с расположением опор (подшипников вала насоса) по обе стороны насоса и с горизонтальным разъемом корпуса, причем всасывающий и нагнетательный патрубки находятся в нижней половине, а верхняя крепится к нижней шпильками. Отводы, как правило, спирального типа. Корпус многоступенчатого насоса имеет переводные каналы соединяющие ступени, выполняемые в присоединяемых к корпусу патрубках, или отливаемых в верхней половине корпуса. В таких насосах колеса расположены попарно симметрично (встречно). В насосах с последовательным расположением ступеней устанавливается специальное разгрузочное устройство от осевой силы.

4. Исполнение с разъемом корпуса в плоскости перпендикулярной валу.

5. Безкорпусное исполнение, при котором каждая ступень выполняется в виде отдельной секции, а затем все ступени стягиваются профильными сквозными шпильками вместе с концевыми секциями, несущими опоры, всасывающий и нагнетательный отводы, сальники, гидравлическую пяту.

Вал насоса

Предназначен для передачи крутящего момента от двигателя к рабочим колесам. Вал наиболее нагруженный элемент насоса, испытывающий большие напряжения кручения, изгиба. Изготовляется из среднеуглеродистых и легированных сталей с проведением термообработки (40ХН, 40ХН2МА, 25ХГТ и др.)

Рабочие колеса

Рабочее колесо состоит из втулки и лопаток, равномерно распределенных вокруг втулки, образующих колесо непосредственно или при помощи одного или двух торцевых дисков. В зависимости от наличия торцевых дисков колеса бывают:

- открытыми - без торцевых дисков,

- полуоткрытыми - с одним торцевым диском,

- закрытыми - с двумя торцевыми дисками.

Материал колес - обычно чугун. Способ изготовления – литье. В насосах для перекачки абразивных жидкостей применяют марганцовистую сталь, для химически агрессивных жидкостей – кремнистые чугуны, бронзу, керамику, пластмассы. По конструкции рабочие колеса бывают с односторонним и двухсторонним входом жидкости в колесо. В центробежных насосах применяют так называемые «цилиндрические лопатки», поверхность которых получена перемещением образующей, параллельной оси колеса. Число лопаток различно: 2-9. Угол наклона лопаток на входе в колесо (β1Л) всегда острый, тогда как на выходе (β2Л) может быть острым (чаще всего), прямым или тупым. С увеличением угла (β2Л) при равных размерах насоса увеличивается его мощность, но снижается КПД. Наиболее распространены насосы с углом (β2Л) равным 20-400. Отводы

Служат для снижения скорости выбрасываемого колесами потока жидкости и преобразования этого «скоростного напора» в давление. Скорость потока жидкости в отводе снижается до скорости ее в трубопроводе с наименьшими гидравлическими потерями. В центробежных насосах применяются три основных типа отводов:

- спиральный,

- лопаточный,

- кольцевой.

Спиральный – это отвод в виде улитки вокруг рабочего колеса, переходящий в конический выходной патрубок. Форма сечения спирали может быть

- круговой,

- трапециидальной,

- грушевидной,

- прямоугольной

Кольцевой отвод – представляет собой цилиндрическое пространство постоянной ширины, охватывающее рабочее колесо. Форма сечения кольцевого отвода аналогична спиральному.

Лопаточный отвод – применяется в основном в многоступенчатых насосах. Обеспечивает уравновешивание поперечных гидравлических сил. Состоит из двух кольцевых дисков, между которыми помещены несколько лопастей специального профиля. Каждый межлопаточный канал состоит из спиральной части и диффузора. В многоступенчатых насосах диффузоры непосредственно переходят в обратный канал, подводящий поток

Уплотнения

Наличие зазоров между вращающимися и неподвижными деталями приводит к утечкам, а следовательно к потере мощности. Уплотнительное устройство- устройство или способ предотвращения или уменьшения утечки жидкости, газа путём создания преграды в местах соединения между деталями машин (механизма) состоящее из одной детали и более.

Все уплотнительные устройства по характеру уплотняемых соединений подразделяются на следующие три основные группы:

1) для соединений с возвратно-поступательным движением деталей (уплотнения

штоков и поршней);

2)для соединений с вращательным движением (уплотнения валов);

3)для неподвижных соединений (уплотнения фланцев, крышек и др.).

По принципу действия уплотнительные устройства подразделяются на два вида:

1) контактные, осуществляющие герметизацию за счет плотного прилегания уплотняющих деталей к соответствующим сопряженным поверхностям соединения;

2) бесконтактные, работающие при наличии щелей (зазоров) в соединениях.

По величине давления уплотнительные устройства можно разделить на работающие при низком давлении (подшипниковые узлы редукторов), работающие при высоком давлении (гидронасосы, гидродвигатели, гидротормозы и др.) и вакуумные.

Контактные уплотнения (манжетные, уплотнения кольцами, сальниковые и др.) имеют наиболее высокую надежность герметизации, ограниченную долговечность и значительные потери энергии на преодоление сил трения при движении. Контактные уплотнения при высоких давлениях изнашиваются, и требуется периодическая их замена. При этом также изнашиваются сопряженные с ними детали: валы, штоки и цилиндры. Несмотря на отмеченные недостатки, контактные уплотнения часто являются незаменимыми там, где утечки жидкости не допускаются или должны быть очень малыми.

В бесконтактных уплотнениях (центробежных, винтоканавочных, щелевых и др.) жидкость запирается без непосредственного контакта уплотняющих элементов с перемещающимися деталями.

Центробежные и винтоканавочные уплотнения при вращении валов могут запирать жидкость без утечки ее. При отсутствии вращения жидкость обычно запирается за счет применения контактных уплотнений, которые отключаются с началом вращения. Такие уплотнения находят применение в технике при больших скоростях.

Щелевые уплотнения имеют неограниченную долговечность и малые потери энергии от сил трения при движении, не требуют частых перерывов в работе для замены уплотнений.

Щелевые уплотнения применяются только там, где допускается некоторая утечка через соединение.

Простые уплотнительные устройства не всегда эффективны для герметизации. Для повышения ресурса и надежности подвижных соединений (главным образом валов) создают уплотнительные комплексы (УК), включающие несколько ступеней уплотнений основного назначения, дополнительные стояночные уплотнения периодического действия, аварийные дублирующие уплотнения и обеспечивающие системы (СО) охлаждения, защиты, смазывания. Для обозначения уплотнительных комплексов применяют сокращенные термины: концевые уплотнения, торцовые уплотнения (в нефтяном и химическом машиностроении).

Многие уплотнения можно использовать в различных соединениях. Так, эластичные кольца применяют в качестве уплотнений периодического действия, уплотнений вращательного движения и уплотнений сложного движения. Таким образом, для каждой кинематической пары потребитель может выбрать из уплотнений нескольких типов наиболее оптимальное для данных эксплуатационных условий.

Концевые уплотнения центробежных нагнетателей бывают щелевого, сальникового или торцового типа.

Сальники. При наличии избыточного давления :или вакуума во внутренних полостях насоса в местах прохода вала через стенки корпуса применяются особые уплотнительные устройства, иногда называемые сальниками. При отсутствии или неисправности сальников происходит выброс перемещаемой насосом жидкости наружу на напорной стороне или подсасывание наружного воздуха внутрь насоса на стороне ее всасывания.

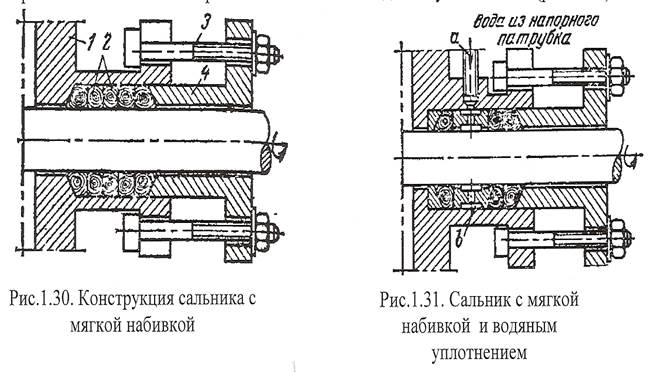

Простейшая конструкция сальника с мягкой набивкой дана на рис.

Имеющаяся в металле корпуса 1 цилиндрическая выточка заполняется кольцами шнура 2 из мягкого промасленного материала (хлопчатника, пеньки, асбеста; фетр и войлок применяют для защиты от пыли, влаги и вытекания смазки в подшипниках). Нажатием гаек, навертываемых на болты 3, втулка 4 сальника плотно загоняется в выточку и, раздавая мягкую набивку в стороны, уплотняет вал. Вследствие трения вала о набивку при работе насоса выделяется некоторое количество теплоты. Для отвода ее необходимо, чтобы сальник пропускал небольшое количество жидкости, удаляемой в канализацию. Со стороны всасывания часто применяют сальники с водяным уплотнением (рис.).

В насосах, подающих горячую воду, применяют уплотнения с интенсивным водяным охлаждением. На рис. показана конструкция такого уплотнения, применяемого в питательных насосах. В крышке насоса устанавливается тонкостенная ребристая втулка 1, уплотняемая кольцом из термостойкого пластика. Уплотняющая набивка 2 закладывается в кольцевую полость, образованную втулкой 1 и защитной втулкой 3, и зажимается стаканом 4. Вода проходит к набивке по кольцевой щели с радиальным размером 0,3 мм, где интенсивно охлаждается, соприкасаясь с холодной поверхностью втулки 1. Таким образом, втулка и вал предохранены от перегрева.

Основной недостаток сальников - большие габариты и специальное пропитывание перед постановкой их на место.

Мягкими набивками для сальников являются полуметаллические.

Полуметаллические набивки состоят, например, из пропитанного асбестового сердечника с оболочкой, выполненной в виде чехла, плетенного из медной проволоки или из баббитовой фольги и др. Они обладают хорошими антифрикционными свойствами и хорошо отводят тепло.

Большое количество набивок (шесть-восемь рядов) может быть применено для давлений до 200-400 кгс/см2.

Для уплотнения коррозионно-активных (газонефтяные продукты) сред в различных установках применяются фторопластовые сальники. Из-за большой жесткости обычно поджатие их осуществляется с помощью гайки, ввертываемой в корпус. Такие сальники быстро выходят из строя, примерно через 1-2 ч работы.

Примеры условного обозначения кольца сальникового для уплотнения вала с ds 40 мм: ГОСТ 6418-67

из грубошерстного войлока- Кольцо сг 52-39 МН 180-61

~ ГОСТ 6308-71

из полугрубошерстного войлока - Кольцо сп 52-39-5 М 11 180-61

ГОСТ 288-72

из тонкошерстного войлока - Кольцо СТ52-39-5 МН 180-61

Торцовые уплотнения. В современном насосостроении находят широкое применение торцовые уплотнения, так как они обеспечивают надежную герметизацию соединения без утечки жидкости в состоянии покоя и малую утечку жидкости при работе уплотнения.

Торцовое уплотнение состоит в основном из трех элементов: двух колец (вращающегося и неподвижного), образующих плоскую пару трения, и упругого элемента, обеспечивающего контакт в паре трения.

Торцовые уплотнения по расположению в агрегате разделяются на наружные и внутренние, а по соотношению давлений - на неразгруженные и разгруженные. У разгруженных уплотнений на запирающих поверхностях устанавливается отношение давлений р'/р < 1, у неразгруженных уплотнений р'/р ~ 1.

Здесь р' - среднее контактное давление на запирающих поверхностях от усилий поджатия без учета противодавления в масляной пленке и р - давление запираемой жидкости.

Неразгруженные уплотнения обеспечивают более надежную герметизацию, но они быстрее нагреваются и выходят из строя.

Выбор конструкции торцового уплотнения в значительной степени определяется физико-химическими свойствами среды, для которой предназначено уплотнение: ее агрегатным состоянием (газ, жидкость), давлением, температурой, вязкостью, содержанием взвешенных твердых частиц и солей, химической агрессивностью, воспламеняемостью (при нагреве, в контакте с атмосферой), степенью опасности воздействия на людей и окружающую среду.

. Для торцовых уплотнений целесообразно применять пары материалов, имеющих возможно меньший коэффициент трения, лучшую теплопроводность и наиболее высокие допускаемые удельные давления.

Для уплотнительных колец применяются: латунь, бронза, чугун, текстолит, графит, керамика, а для опорных колец берутся более твердые материалы за исключением керамики, для которой принимается менее твердое опорное кольцо.

Усилие пружины, поджимающей уплотнительное кольцо, существенного значения на работу уплотнений, находящихся под давлением, не оказывает, так как ее сила мала по сравнению с давлением жидкости.

Для повышения нагрузочной способности уплотнения в целях обеспечения лучших условий смазки трущихся поверхностей и уменьшения нагрева применяются торцовые уплотнения с принудительной смазкой от внешнего источника

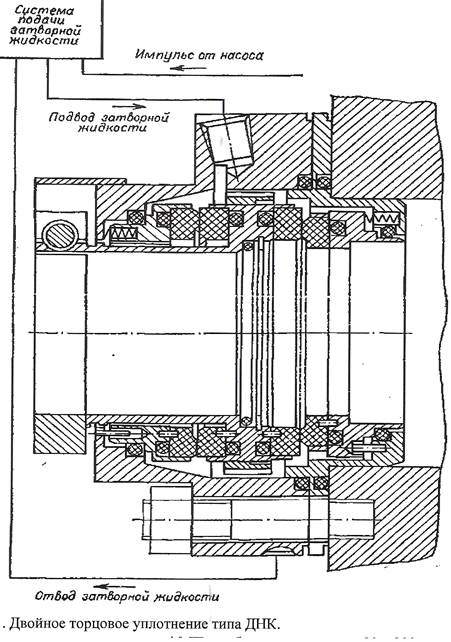

Двойное торцовое уплотнение применяется при высоких давлениях для запирания газов, химически опасных и горячих сред, а также жидкостей, содержащих твердые частицы.

В этих случаях предусматривается принудительная циркуляция жидкости для создания уплотняющего давления, необходимого для смазки поверхностей скольжения и отвода тепла, возникающего при трении.

Запирающая жидкость имеет давление выше, чем у запираемой среды, например на 1-2 кгс/см2.

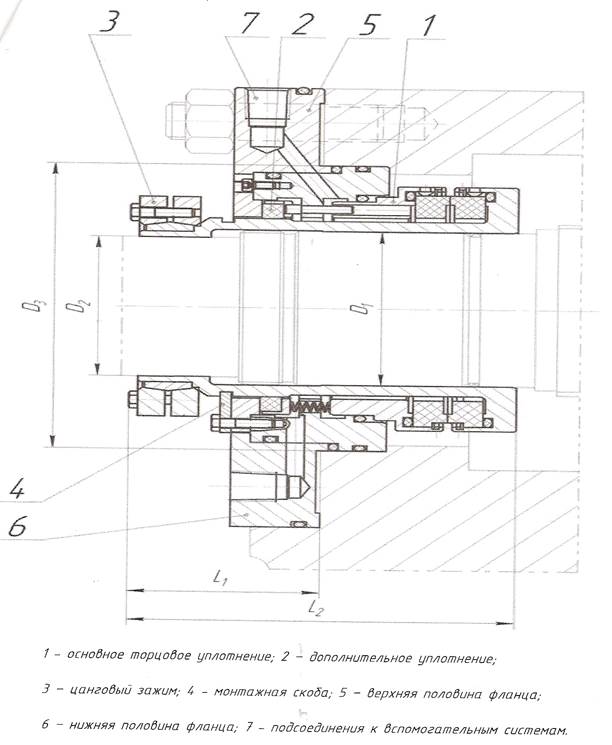

Уплотнительное устройство устанавливается на вал насоса комплектно и поджимается конусным металлическим кольцом.

При запирании газа, находящегося под большим рабочим давлением нельзя применять одиночные торцовые уплотнения вследствие сильного нагрева уплотнения из-за сухого трения и плохого отвода тепла.

Торцовые уплотнения обладают многими положительными свойствами. Они работают практически с нулевой утечкой; будучи правильно подобранными и смонтированными, они не требуют обслуживания, отличаются большой износостойкостью, малочувствительны к перекосу и биению вала.

Потеря мощности на трение в торцовых уплотнениях составляет не более 50 % потери мощности в обычных сальниках.

Торцовые уплотнения выходят из строя по следующим причинам:

а) высокая местная температура, возникающая на поверхности скольжения уплотнения и вызывающая заедание трущихся материалов, например, для пар трения бронза - сталь, графитобаббит - сталь, железомедеграфит - сталь;

б) недостаточное качество притирки, вследствие чего с увеличением давления растут утечки жидкости;

в) недостаточная прочность материала уплотнения, например керамики, фторопласта;

г) растрескивание металлокерамики, закрепленной на металлическом основании, вследствие термических напряжений;

д) утечка жидкости через поры материала уплотнения с повышением давления, например для материалов: железографит, углеграфит и др. без пропитки.

По конструкции торцовые уплотнения, в зависимости от количества трущихся пар бывают - одинарные и двойные.

Одинарные уплотнения:

-Т, ОП, ОНП - с проточной циркуляцией уплотняемой среды;

-ТП, ОК, ОНК - с автономным контуром циркуляции уплотняемой среды;

-ТВ, ОТ, ОНТ - с автономным контуром циркуляции уплотняемой среды и теплообменным устройством вала насоса.

Двойные уплотнения:

-ТД - с проточной циркуляцией затворной жидкости;

-ТДВ - с проточной циркуляцией затворной жидкости и теплообменным устройством вала насоса;

-ДК и ДНК - с автономным контуром циркуляции затворной жидкости;

-ДТ и ДНТ - с автономным контуром циркуляции затворной жидкости и теплообменным устройством вала насоса.

Торцовые уплотнения указанных типов применяют для уплотнения валов центробежных нефтяных насосов, перекачивающих нефть, нефтепродукты, сжиженные углеводородные газы, органические растворители, а также другие жидкости, сходные с указанными по физико-химическим свойствам.

Обозначение уплотнений

а) Типы Т, ТП, ТВ, ТД, ТДВ

Пример: Т9Б,

где Т - тип уплотнения; 9 -диаметр вала насоса (мм), уменьшенный в 5 раз;

Б - индекс, характеризующий присоединительные размеры.

б) Типы ОП, ОК, ОТ, ДК, ДТ

Пример: ОК80КР

где ОК - тип уплотнения; 80 - диаметр вала насоса (мм); КР для коррозионно-активных нефтепродуктов - растворителей маслобензостойких резин.

в) Типы ОНП, ОНК, ДНК, ДНТ

Пр и м ер: ОНП70КРП,

где ОНП-тип уплотнения; 70-диаметр вала насоса (мм); КР см. выше; П - исполнение по материалам трущихся пар.