|

|

Приймаємо ____ обслуговувань.

Приймаємо ___ обслуговувань.

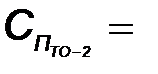

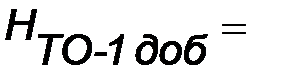

Кількість ТО-1

(3.3)

(3.3)

де LTO-1 - прийнята періодичність ТО-1.

НТО-1 =

Приймаємо ___ обслуговувань.

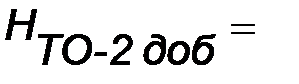

Кількість щоденних технічних обслуговувань.

(3.4)

(3.4)

НЩО =

Приймаємо ____ обслуговувань.

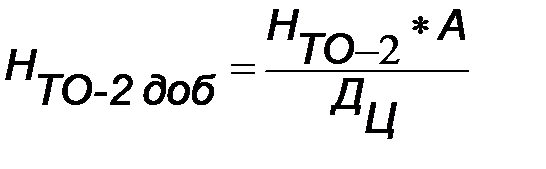

Коефіцієнт переходу від циклу до року

(3.5)

(3.5)

де: ДГ – кількість робочих днів автопарку за рік (при 5-денному робочому тижні), ДГ = 253дні;

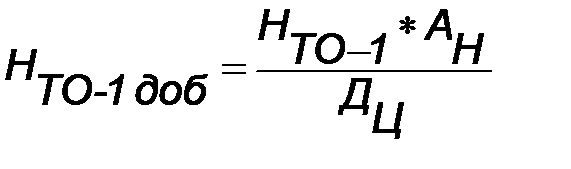

ДЦ – кількість днів у циклі,

, днів (3.6)

, днів (3.6)

де ДЄ – кількість днів експлуатації за цикл

, днів (3.7)

, днів (3.7)

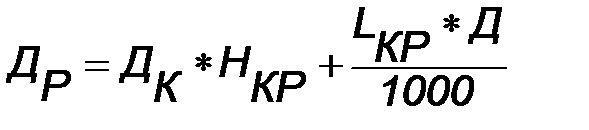

ДР – дні простою в ТО-2, ПР та КР за цикл

, днів (3.8)

, днів (3.8)

де: Д – простої ТО-2 та ПР, Д = 0,5 дня;

ДК – простої в капітальному ремонті, ДК = 22 дні.

Др =

Дс =

η =

3.3 Розрахунок програми поточного ремонту автомобілів

Поточний ремонт виконується для забезпечення або відновлення працездатності автомобілів. Звичайно цей вид ремонту називають усуненням несправностей. При цьому більшість відказів і несправностей усуваються безпосередньо на автомобілі.

На постах зон поточного ремонту (усунення несправностей) виконуються в основному контрольні, розбирально-складальні, регулювальні і кріпильні роботи, що складають 35...37% загального обсягу робіт з поточного ремонту. У виробничих відділеннях ремонтують (відновлюють) деталі, вузли й агрегати, зняті з рухомого складу.

3.3.1 Трудомісткість поточного ремонту

Трудомісткість поточного ремонту Т’ПР визначається за формулою

, люд-годин (3.9)

, люд-годин (3.9)

де: АН – списочна кількість автомобілів;

tПР – питома трудомісткість поточного ремонту.

ТПР =

Розрахунки загальної трудомісткості зведемо у таблицю 3.4

Таблиця 3.4 – Загальна трудомісткість ТО і ПР

| Види ТО і ПР | Кількість автомобілів | Кількість ТО і ПР за цикл, Н | Коефіцієнт переходу від циклу до року,h | Кількість ТО за рік, N | Трудомісткість одного ТО чи ПР, t | Загальна трудомісткість Т, нормо - год |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ЩО | ||||||

| ТО – 1 | ||||||

| ТО – 2 | ||||||

| СО | - | - | ||||

| ПР | - | - | - | - |

3.3.2 Визначення трудомісткості діагностування

Всі операції технічного обслуговування або ремонту необхідно виконувати з попереднім контролем технічного стану автомобіля, основним методом якого згідно з ГОСТ 25044-81 являється технічна діагностика. Загальне діагностування автомобілів Д-1проводиться з періодичністю ТО-1 і призначено головним чином для визначення технічного стану агрегатів, вузлів, механізмів і систем, що забезпечують безпеку руху автомобілів. Поелементне діагностування Д-2 проводиться з метою визначення конкретного місця несправностей і відказів, їх причин і характеру. Поелементне діагностування проводиться за 1-2 дні до планового ТО-2, що дозволяє технічній службі планувати проведення поточних ремонтів. Приймаючи ці рекомендації за основу, визначаємо трудомісткість загального та поелементного діагностування за рік.

Трудомісткість загального та поелементного діагностування за рік, нормо-год

ТД-1 = tД-1 ( 1,1× NТО-1 + NТО-2 ) (3.10)

ТД-2 = 1,2 NТО-2 × tД-2; (3.11)

де tД-1, tД-2 - трудомісткість одного діагностування (люд-год.) для заданих умов.

NТО-1 , NТО-2 - кількість обслуговувань ТО-1, ТО-2 за рік.(табл.3.4, ст.5)

НТО-1 = ______

НТО-2 = ______

Розрахунок трудомісткості діагностування проводиться в такій послідовності

Визначаємо трудомісткість одного діагностування

tД-1 = t1 × K1 (3.12)

tД-2 = t2 × К2 (3.13)

де t1 , t2 - розрахункові трудомісткості одиниці обслуговування, (табл.3.3, ст.5)

t1 = _____

t2 = _____

к1 та к2 – доля періодичності діагностувальних робіт при ТО-1 і ТО-2. Приймаємо к1 = к2 =0,10.

Тоді

tД-1 = ________________ нормо-год

tД-2 = ________________ нормо-год

ТД-1 = ________________ нормо-год

ТД-2 = ________________ нормо-год

У зв’язку з розширенням функцій діагностування, пов’язаних з проведенням регулювальних робіт на діагностичному обладнанні, визначаємо підсумок трудомісткості регулювальних робіт. Приймаємо відсоток трудомісткості регулювальних робіт в об’ємі 0,12 від трудомісткості ТО-1 і 0,18 від ТО-2. / 3/ табл.12 .додат.1 Отже кр1 =0,12; кр 2 =0,18.

Визначаємо відсоток трудомісткості регулювальних робіт у технічному обслуговуванні

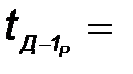

tД-1р = ТД-1•к р 1, (3.14)

tД-2р = ТД-2•к р 2, (3.15)

де  ,

,  - трудомісткість діагностичних робіт;

- трудомісткість діагностичних робіт;

К1 = 0,12; К2 = 0,19 - частина трудомісткості у технічному обслуговуванні.

__________________ нормо – годин

__________________ нормо – годин

__________________ нормо – годин

__________________ нормо – годин

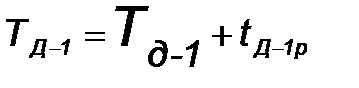

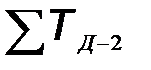

Річна трудомісткість діагностування Д – 1 та Д – 2 з урахуванням регулювальних робіт на постах діагностування та кількості автомобілів розраховується за формулами

(3.16)

(3.16)

(3.17)

(3.17)

де  ,

,  - сума діагностичних робіт;

- сума діагностичних робіт;

,

,  - відсоток трудомісткості регулювальних робіт у технічному обслуговуванні.

- відсоток трудомісткості регулювальних робіт у технічному обслуговуванні.

_______________

_______________

_______________

_______________

Примітка: Розрахунок виробничої програми допускається розраховувати з застосуванням комп’ютерної програми «Розрахунок виробничої програми технічного обслуговування та поточного ремонту автомобілів».

Розрахунки зводимо в таблицю 3.5.

Таблиця 3.5 – виробнича річна програма на ТО та діагностування

| Марка автомобіля | Трудомісткість , нормо-год. | |||||

| ТО-1 | ТО-2 | СО | Д-1 | Д-2 | ПР | |

3.4 Визначення річної трудомісткості технічних дій поточного ремонту автомобілів зони ПР

Поточний ремонт автомобілів, що виконується в умовах автотранспортних підприємств, поділяється на постові і цехові роботи у відповідності до «Методика розробки та типові норми часу на ремонт автомобілів» (Науково-дослідний центр нормативів праці. К. 2001).

Постові роботи передбачають заміну несправних агрегатів, вузлів і деталей, що потребують ремонту, а також виконання регулювальних робіт безпосередньо на автомобілях. Постові роботи здійснюють, як правило, на дільницях, обладнаних оглядовими канавами.

До цехових робіт належать ремонт агрегатів, вузлів і виготовлення деталей, які проводять на таких дільницях: ремонту агрегатів і двигунів, електротехнічні, ремонту паливної апаратури, слюсарно-механічній, мідницький, жерстяницький, ковальсько-ресорній, шиномонтажній, столярно-кузовній, оббивній і малярній.

Виходячи з річної трудомісткості ремонтних робіт, провести розподіл трудомісткості технічних дій поточного ремонту автомобілів зони ПР.

Таблиця 3.6 - трудомісткість технічних дій поточного ремонту автомобіля _________ (додаток 1)

| Види робот | Розподіл трудомісткості, люд.-год | ||

| % | річна програма | на 1 автомобіль | |

| 1 | 2 | 3 | 4 |

| Постові роботи (усунення несправностей): | |||

| Діагностичні | |||

| Регулювальні | |||

| Монтажно-демонтажні | |||

| Зварювально-жерстяні | |||

| Малярні | |||

| Дільничні роботи: | |||

| Розбирально-складальні | |||

| Ремонт двигуна і його систем, випробування і регулювання | |||

| Слюсарно-механічні | |||

| Електротехнічні | |||

| Ремонт приборів системи живлення | |||

| Шиномонтажні | |||

| Ковальсько-ресорні | |||

| Мідницькі | |||

| Зварювальні | |||

| Жерстяні | |||

| Дерево оброблювальні | |||

| Оббивні | |||

| Всього | 100 | Т’ПР (ф. 3.9) |

Визначення трудомісткості на поточний ремонт

Тпр = Т¢пр – Тун – Тпа , (3.18)

де Т¢пр – загальна річна програма, люд.-год (формула 3.9);

Тпр, Тун, Тпа – трудомісткість робіт відповідно поточного ремонту, усунення несправностей, паливної апаратури.

Розподіл трудомісткості:

- на поточний ремонт Тпр = _________, люд.–год

- роботи з усунення несправностей Тун = ________, люд.–год

- ремонт приборів системи живлення Тпа = ________, люд.–год

3.5 Визначення кількості постів або машиномісць для ТО та діагностування

3.5.1 Визначаємо кількість робочих місць

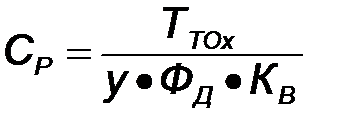

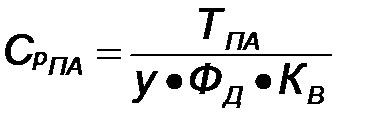

(3.22)

(3.22)

де Тто-х – трудомісткість ремонтно-обслуговуючих дій (ТО, Д, УН) (ТО, Д - таблиця 3.5; УН – таблиця 3.6);

Тун – роботи з усунення несправностей (див. формулу (3.11));

ТД-1, та ТД-2 – річні трудомісткості діагностування;

у = кількість робочих змін, приймаємо 2 зміни;

Фд = ефективний річний фонд часу для обладнання, 2050 год;

Кв = 0,97 — коефіцієнт використання робочого часу поста.

Приймаємо Ср ТО-1 = ________

Приймаємо Ср ТО-2 = ________

Приймаємо Ср усун.неспр. = ____

Приймаємо Ср Д-1 = _________

Приймаємо Ср Д-2 = _________

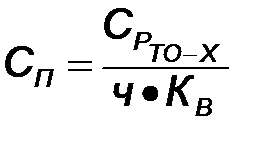

3.5.2 Розрахунок кількості постів або машиномісць

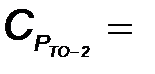

(3.19)

(3.19)

де СРТО-х – кількість робочих місць;

ч=2 чол. – середня кількість робочих, одночасно працюючих на одному пості;

Кв = 0,97 - коефіцієнт використання робочого часу поста.

Приймаємо СП то-1 = ________

Приймаємо СП то-2 = ________

Приймаємо СП усун.неспр. = ____

Приймаємо СП д-1 = _________

Приймаємо СП д-2 = _________

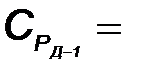

3.5.3 Розрахунок кількості робочих місць на поточний ремонт

(3.20)

(3.20)

де Тпр – трудомісткість робіт поточного ремонту (див. формулу 3.18);

у = кількість робочих змін, приймаємо 2 зміни;

Фд = ефективний річний фонд часу для обладнання, 2050 год;

Кв = 0,97 - коефіцієнт використання робочого часу поста.

Приймаємо Српр. = _____

3.5.4 Розрахунок кількості робочих місць на дільниці ремонту паливної апаратури

(3.21)

(3.21)

де Тпа – трудомісткість робіт з ремонту приладів системи живлення, люд-год (див. табл. 3.6);

у = кількість робочих змін, приймаємо 2 зміни;

Фд = ефективний річний фонд часу для обладнання, 2050 год;

Кв = 0,97 - коефіцієнт використання робочого часу поста.

Приймаємо СрПА. = ____

3.6 Розрахунок кількості робітників

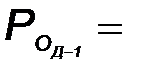

3.6.1 Розрахунок кількості виробничих робітників

(3.22)

(3.22)

де Фео = 1840 год – ефективний річний фонд часу одного робітника;

Кв = 1,1 – коефіцієнт перевиконання норм часу;

ТТО-х - трудомісткість ТО-1, ТО-2 (див. табл.3.5);

Тун – роботи з усунення несправностей (див. табл. 3.6);

Тпа – ремонт приборів системи живлення (див. табл. 3.6);

ТД-1, та ТД-2 – річні трудомісткості діагностування;

Тпр – трудомісткість робіт поточного ремонту.

РоТО-1 =

Приймаємо ___ чол.

РоТО-2 =

Приймаємо ___чол.

Роусун. неспр. =

Приймаємо ___ чол.

Приймаємо ___ чол.

Приймаємо ___ чол.

Приймаємо ___ чол.

Приймаємо ___ чол.

Загальна кількість виробничих робітників SРо = _____ чол.

3.6.2 Розрахунок кількості допоміжних робітників

Кількість допоміжних робітників (КДОП) приймаємо у відсотковому співвідношенні від загальної кількості виробничих робітників КДОП = (25–30)%.

, (3.23)

, (3.23)

де SРо – загальна кількість виробничих робітників.

РДОП =

Всього приймаємо ______ чоловік.

Приймаємо наступний професіональний склад:

- слюсар – ремонтник - _____ чол.

- електрик - _____ чол.

Не зайняті обслуговуванням обладнання:

- комплектувальник - _____ чол.

- контролер - _____ чол.

- комірник - ____ чол.

3.6.3 Розрахунок кількості керівників, спеціалістів

Кількість спеціалістів (ККІС) приймаємо у відсотковому співвідношенні від загальної кількості виробничих та допоміжних робітників, ККІС=(10-13)%.

(3.24)

(3.24)

де SРо – загальна кількість виробничих робітників;

SРДОП – кількість допоміжних робітників.

Всього приймаємо ______ чоловік. (SРкіс)

Приймаємо наступний склад:

- старший інженер – діагност _____ чол.

- старший майстер – наладчик _____ чол.

- інженер – діагност _____ чол.

- змінні диспетчери _____ чол.

- механік – налагоджувальник _____ чол.

- економіст групи НОТ _____ чол.

3.6.3 Розрахунок кількості керівників, спеціалістів

Кількість спеціалістів (ККІС) приймаємо у відсотковому співвідношенні від загальної кількості виробничих та допоміжних робітників, ККІС=(10-13)%.

(3.24)

(3.24)

де SРо – загальна кількість виробничих робітників;

SРДОП – кількість допоміжних робітників.

Всього приймаємо ______ чоловік. (SРкіс)

Приймаємо наступний склад:

- старший інженер – діагност _____ чол.

- старший майстер – наладчик _____ чол.

- інженер – діагност _____ чол.

- змінні диспетчери _____ чол.

- механік – налагоджувальник _____ чол.

- економіст групи НОТ _____ чол.

3.6.3 Розрахунок кількості некваліфікованих робітників

Кількість некваліфікованих робітників (КНР) приймаємо у відсотковому співвідношенні від загальної кількості виробничих та допоміжних робітників, КНР =(1–3)%.

(3.25)

(3.25)

Всього приймаємо ______ чоловік. (SРНР)

де SРо – загальна кількість виробничих робітників.

SРДОП – кількість допоміжних робітників

Приймаємо: мийник - ____ чол.

прибиральник - ____ чол.

Таблиця 3.7 – Зведена відомість робітників на дільниці

| Назва категорії працівників | Кількість робітників | По змінам | Співвідношення з чисельністю | ||

| 1 | 2 | виробничих робітників, % | загальної кількості робітників,% | ||

| Виробничі робітники | 100% | ||||

| Допоміжні робітники | |||||

| Керівники, спеціалісти | |||||

| Некваліфіковані робітники | |||||

| Всього | 100% |

3.7 Розрахунок площі дільниці

Виробнича площа дільниці визначається за допомогою даних про кількість виробничого обладнання та робочих місць, питомої площі на одиницю обладнання, машиномісце або на одного виробничого робітника у найбільшу зміну. Одним з розповсюджених методів розрахунку площі дільниць є метод, враховуючий коефіцієнти щільності розташування постів обслуговування.

Питома площа поєднує площу, що займає сам робітник, обладнання та складений виріб, а також проходи та інші технологічні площі.

Таблиця 3.8 – Питома площа на одного виробничого робітника

| Назва дільниці | Питома площа, м² |

| Паливної апаратури | 18 |

| Поточного ремонту | 25 |

| Склад запасних частин | 0,35 |

| Інструментально-розподільча комора | 0,35 |

Площа для між операційного контролю приймається у розмірі 3-5% від площі дільниці.

Робоче місце майстра приймається 6 м².

Ізолятор браку приймаємо (від 1 до 12) м².

Площа інструментально-розподільної комори (ІРК) приймають з розрахунку (від 0,3 до 0,35) м² на одного виробничого робітника.

Площа конторських приміщень приймається з розрахунку 3 м² на одного робітника.

Площа індивідуальних кабінетів приймається ( від 10 до 15) м².

Розрахунок побутових приміщень при проектуванні виробничих дільниць не проводимо.

Визначаємо загальну площу дільниці:

Аз = Ато + Ам + Ас + Апр + Апа + Азп + Аірк + Ад + Акм + Атб + Аун, (3.26)

де Ато = _________ м² - площа дільниць технічного обслуговування;

Ам і Ас = 144 м² - площа мийки і сушки;

Апр = _________ м² - площа дільниці поточного ремонту;

Апа = _________ м² - площа дільниці паливної апаратури;

Азп = __________ м² - площа складу запасних частин;

Аірк = _________ м² - площа інструментально-розподільчої комори;

Ад = __________ м²- площа дільниць технічного діагностування;

Акм і Атб = 15 м² на кожну - кімната старшого майстра-наладчика, кімната технічного бюро;

Ау.н. = _________ м² - пост усунення несправностей;

Загальна площа дорівнює:

Аз = ____________________________________________________ м²

Визначаємо кількість боксів:

Nбокс = Аз/72 (3.27)

Nбокс=

3.11 Обґрунтування розміщення обладнання. Зведена відомість обладнання та інструментів

Технологічне обладнання дільниці технічного обслуговування та ремонту обираємо згідно його призначення та технічним характеристикам. Описати основні групи устаткування підприємства. що розраховується

Таблиця 3.9 – Відомість технологічного обладнання, організаційного і технологічного оснащення

4 Технологічний розділ

4.1Технологія технічного обслуговування та діагностування

Спеціалізовані пости в залежності від змінної програми обслуговування застосовуються як поточні, так і тупикові. Для визначення вибору типу постів в проекті визначити добову програму по технічному обслуговуванню.

При добовій програмі по ТО-1 менше 12 обслуговувань, а для ТО-2 - менше 6 обслуговувань приймається тупиковий метод технічного обслуговування, при більшій добовій програмі - поточний метод.

(4.1)

(4.1)

Приймаємо _______________________ метод обслуговування.

( 4.2)

( 4.2)

Приймаємо _______________________ метод обслуговування.

В пояснювальній записці необхідно дати коротке обґрунтування прийнятого методу організації технологічного процесу технічного обслуговування та діагностування, відмітити його переваги і недоліки, а в графічній частині проекту (на 1-му аркуші) привести схему технологічного процесу.

Розкрити суть організації технічного обслуговування та ремонту на автотранспортних підприємствах прийнятої планово - запобіжної системи технічного обслуговування. При виконані проекту на зонах ТО, ПР і діагностування необхідно показати рух автомобіля по виробничих зонах і робочих постах з моменту прибуття на АТП і до моменту випуску на лінію. Пояснити суть двох методів організації робіт по технічному обслуговуванню автомобілів – метод універсальних постів і метод спеціалізованих постів, який може бути поточним і операційно–постовим.

В залежності від програми робіт автотранспортні підприємства встановлюють різне число виробничих дільниць. При значному об’ємі виробничої програми можливе обслуговування декількох видів агрегатів на одній дільниці. Для даного проекту обґрунтувати схему, що буде застосовуватися для організації технічного обслуговування та поточного ремонту двигунів.

4.2 Схема технологічного процесу поточного ремонту автомобілів

Роботи з поточного ремонту автомобілів виконуються спеціалізованими бригадами ремонтно-обслуговуючих робітників. Така організація праці дозволяє найефективніше використовувати робочий час та обладнання. Професійний та кваліфікаційний склад бригад робітників, зайнятих поточним ремонтом, установлюється в відповідності з «Нормативами чисельності робітників, зайнятих технічним обслуговуванням та поточним ремонтом рухомого складу автомобільного транспорту» (М. Економіка, 1988). При розробці дипломного проекту по ремонтних цехах (відділеннях) необхідно розробити схему послідовності виконання робіт для діагностування та направлення в зону ТО-2 для планового обслуговування та усунення несправності, а в разі потреби після оформлення заявки на поточний ремонт направити на діагностування Д-2 для уточнення об’єму робіт передбаченого поточного ремонту.

4.3 Технологія поточного ремонту двигуна __________

4.3.1 Технічна характеристика двигуна та його систем.

Таблиця 4.2 – технічна характеристика двигуна.

| Найменування параметрів | Одиниці вимірювання | Значення параметрів |

| 1 | 2 | 3 |

| Тип двигуна | --- | |

| Тип сумішоутворення | --- | |

| Номінальна потужність | кВт | |

| Номінальна частота обертання колінчастого вала | хв-1 | |

| Максимальний крутний момент, Мкр | Н•м | |

| Частота обертання колінчастого вала при Мкр | хв-1 | |

| Діаметр циліндра | мм | |

| Хід поршня | мм | |

| Продовження таблиці 4.2 | ||

| 1 | 2 | 3 |

| Кількість та розміщення циліндрів | --- | |

| Порядок роботи циліндрів | --- | |

| Ступінь стиснення | ---- | |

| Робочий об¢єм циліндрів | л | |

| Марка моторного масла : · зимове · літнє · всесезонне | ---- | |

| Паливний насос | --- | |

| Паливо | --- | |

| Тиск масла в головний масляній магістралі : · при номінальній частоті обертання колінчастого вала · при холостому ході | МПа | |

| Робоча температура охолодної рідини | °С | |

| Тип системи охолодження | ||

| Тип системи мащення | ||

| Продовження таблиці 4.2 | ||

| 1 | 2 | 3 |

| Тип системи запалювання | ||

| Тип системи живлення | ||

| Пусковий пристрій | --- | |

| Маса двигуна конструктивна | кг |

4.3.2 Технічні умови на поточний ремонт двигуна _____

Технічні умови на ремонт двигуна складаються з двох частин:

- технічні умови на ремонт, складання і випробування;

- технічні умови на контроль і сортування деталей (навести для блоку циліндрів, головки блоку циліндрів, колінчастого валу).

Технічні умови на ремонт, складання і випробування повинні містити вимоги до стану основних деталей, що поступають на складальну дільницю, необхідні данні для контролю їх в процесі складання і вказівки по випробуванню і прийому складених двигунів. В технічних умовах необхідно провести данні про номінальні розміри деталі, величини зазорів і натягів в їх з’єднаннях, дані про розміри деталей, величини зазорів і натягів, що допускаються до складання до ремонту, а також дані про ремонтні розміри деталі.

Приклад: Колінчатий вал відноситься до класу «стрижнів з фасонними поверхнями». Його виготовляють з сталі 45 ГОСТ1050-89 з НRCэ50...52.

Колінчасті вали, що поступають для складання, масляні канали і грязевловлювачі повинні бути добре очищеними від шламу. При шліфуванні шатунних шийок радіус кривошипа повинен бути збереженим до номінального розміру. Для однойменних шийок різні ремонтні розміри не допускаються. Чистота поверхонь шийок повинна бути в межах 8...9 класу. Розміри шийок колінчастого валу і гнізда в блоці циліндрів повинні відповідати ремонтним розмірам вкладишів перед установкою.

Таблиця 4.3 – ремонтні розміри вкладишів і шийок колінчастого валу двигуна ____________

| Шатунний підшипник | Корінний підшипник |

| Діаметр, мм | Діаметр, мм |

| Р1 – 69,75-0,013 | Р1 – 79,75-0,02 |

| Р2 – 69,50-0,013 | Р2 – 79,50-0,02 |

| Р3 – 69,25-0,013 | Р3 – 79,25-0,02 |

| Р4 – 70,00-0,013 | Р4 – 79,00-0,02 |

Технічні умови на контроль і сортування деталей повинні мати дані про дефекти деталей , данні номінальних і допустимих без ремонту розмірів деталей і способи їх ремонту. В основу технічних умов необхідно закласти вимоги, що сприяють підвищенню якості ремонту двигунів.

Таблиця 4.4 – технічні умови на контроль, сортування та відновлення блоку циліндрів

| №п\п | Можливі дефекти | Спосіб установлення дефектів | Розмір ,мм | Рекомендований спосіб усунення дефектів | |

| По ро-бочому кресле-нню | Допус-тимо без ре- монту | ||||

Таблиця 4.5 – технічні умови на контроль, сортування та відновлення головки блоку циліндрів

| №п\п | Можливі дефекти | Спосіб установлення дефектів | Розмір ,мм | Рекомендований спосіб усунення дефектів | |

| По ро-бочому кресле-нню | Допус-тимо без ре- монту | ||||

Таблиця 4.6 – технічні умови на контроль, сортування та відновлення колінчастого валу

| №п\п | Можливі дефекти | Спосіб установлення дефектів | Розмір ,мм | Рекомендований спосіб усунення дефектів | |

| По ро-бочому кресле-нню | Допус-тимо без ре- монту | ||||

4.3.3 Розбирання двигуна на вузли і агрегати

Розбирання автомобілів - дуже важливий етап виробничого процесу і ремонту автомобілів. В дипломному проекті розробити правильну організацію робіт і вибір обладнанням для розбиральних робіт. Обґрунтувати технологічний процес, об’єм і послідовність розбирання автомобілів. Для заміни окремих агрегатів і деталей або їх ремонту при усуненні відказів і поточному ремонті передбачити часткове розбирання з метою зняття з них зовнішніх вузлів. Передбачити зовнішню очистку і мийку з застосуванням мийних машин. Обґрунтувати застосування підйомно-транспортного обладнання, механізованого інструменту. Встановити послідовність розбирання на вузли і агрегати. Розробити основні прийоми і принципи розбирання. В технологічному процесі передбачити дефектацію і сортування деталей. Для даного типу виробництва охарактеризувати особливості розбирання двигуна, передбаченого завданням на дипломне проектування. Перелік деталей та складальних одиниць заданого двигуна звести в таблицю.

Таблиця 4.7 – перелік деталей та складальних одиниць

| № | найменування | Кіль- кість | Розмір, мм | Матеріал, ГОСТ (додаток Б) | Вага, кг | |

| одиниці | Загальна | |||||

| 1 | Головка циліндрів | 2 | 300х150 | АК2 | 0,9 | 1,8 |

| 2 | Клапан | 2 | 40х120 | Сталь40Х9С2 | 0,4 | 0,8 |

| 3 | Кришки головки циліндрів | 2 | 300х150 | АК2 | 0,3 | 0,6 |

| Всього |

4.3.4 Технологічний маршрут ремонту двигуна

Технологічний процес розробляється складанням маршрутних операційних карт і карт ескізів на виконання складальних робіт. Маршрутні карти (МК) оформлюються на листах формату А4 (297 х 210) форма 2 і 4. В маршрутній карті описується технологічний процес, включаючи контроль і переміщення по всіх операціях.

Операційні карти (ОК) розробляються послідовно по всіх операціях, включених в МК, незалежно від кількості переходів і операцій. ОК являються основною формою розробки технологічного процесу по виконанню всього комплексу робіт, пов’язаних з ремонтом або складанням деталей у відповідності до вимог креслень та технічних умов. Таким чином, ОК встановлює послідовність переходів для всіх операцій технологічного процесу с визначенням режимів технологічної обробки, дані про технологічну оснастку, норм часу у відповідності до нормативів.

Маршрутний технологічний процес виконується по документації, яка містить зміст операцій, без вказівки переходів і режимів обробки.

В дипломному проекті навести маршрутну карту ремонту двигуна з вказівкою всіх операція за наведеною нижче схемою.

Таблиця 4.8 - маршрутна карта

| № операції | Найменування операції | Обладнання, пристосування | розряд |

| 005 | Мийна | Установка для зовнішньої мийки двигунів мод.2067П | 2 |

| 010 | Часткове розбирання двигуна | Стенд для розбирання мод.Р235 | 3 |

| 015 | Мийна | Установка мийна мод. 125 | 2 |

| 020 | Розбирання двигуна | Стенд для розбирання мод.Р235 | 4 |

| 025 | Розбирання і очистка циліндро-поршневої групи від нагару | Очисник пароводоструйний для мийки деталей двигуна ОМЗ360 | 3 |

| 030 | Дефектування та сортування | Стіл контрольний | 5 |

| 035 | Комплектування | Стіл монтажний | 5 |

| 040 | Ремонт і складання деталей циліндро-поршневої групи | Верстак слюсарний. Монтажний стіл. | 4 |

| 045 | Ремонт водяного насосу | Верстак слюсарний. Монтажний стіл. | 4 |

| 050 | Ремонт і складання двигуна | Стенд для розбирання мод.Р235 | 5 |

| 055 | Випробування і регулювання двигуна | Стенд випробувальний | 5 |

| 060 | Контрольний огляд | 5 | |

| 065 |

4.3.5 Розрахунок технічних норм часу

Технічно обґрунтована норма часу - визначається розрахунковим шляхом на виконання окремих операцій технологічного процесу в конкретних організаційно - технічних умовах. В норму часу входять всі затрати робочого часу , що включаються у склад технічно обґрунтованої норми на операцію необхідної для виконання роботи у відповідності з технологічним процесом.

Трудомісткість робіт з ремонту двигуна та вузлів його наведена у збірниках норм часу на ТО та ремонт конкретних марок автомобілів. Наприклад, «Укрупненные нормативы (нормы) времени на ремонт автомобилей марок "Москвич" в условиях автотранспортных предприятий», «Автомобили LADA 110, 111, 112 их модификации: трудоемкости работ по техническому обслуживанию и ремонту» й таке інше,

При різномарочності і різнотипності автомобілів трудомісткість ремонтних робіт зручно розраховувати по приведеній умовній одиниці ремонту.

Трудомісткість дільничних робіт поточного ремонту двигунів визначають

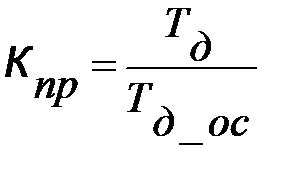

ТПР д = ТПР х Кпр

де К - коефіцієнт приведення трудомісткості ремонту двигуна до трудомісткості ремонту базового автомобіля.

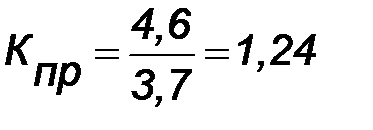

Розрахунок коефіцієнта приведення

(4.3)

(4.3)

де Тд - трудомісткість поточного ремонту автомобіля, що ремонтується.

Тд ос - трудомісткість поточного ремонту базового автомобіля ГАЗ-3307.

Наприклад:

Трудомісткість поточного ремонту автомобіля ГАЗ-3307 Тд ос=3,7 нормо-год.

Трудомісткість поточного ремонту автомобіля КАЗ-608 Тд=4,6 нормо-год.

Таблиця 4.9 – нормувальна карта

| № опе-рації | Зміст роботи | Фактори, що впливають на тривалість роботи | Джерело, номер сторінки, позиції | Топ , нормо-год |

| 005 | Мийна Встановити двигун на візок мийної машини. Подати візок з двигуном у камеру машини, включити машину, видвинути візок з камери. | Двигун КАЗ-608 Маса 200 кг | /3/, ст.66, поз.40 | 1,27∙1,24= 1,57 |

| Всього | 0,21 | |||

| 010 | Розбиральна 1 Встановити на стенд за допомогою підіймального механізму | Двигун КАЗ-608 Маса 200 кг | /3/, ст.61, поз.1 | 0,10∙1,24= 0,12 |

| 2 | ||||

| 3 | ||||

| Всього | ||||

| 015 | Мийна | |||

| Всього за операціями |

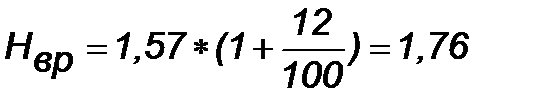

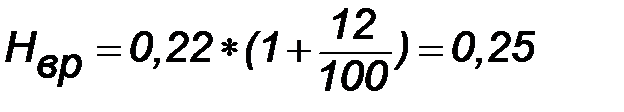

Норма часу на ремонт автомобілів встановлюються по формулі

де Нвр – норма часу на операцію, нормо-год;

Топ – оперативний час на дану операцію, хв.;

К – сума часу на обслуговування робочого місця (Тобс), підготовчо-заключну роботу (Тпз), на відпочинок і особисті потреби (Твід з врахуванням одної фізичної паузи), від оперативного часу.

Тп.з. = 3,5% /2/, с.4;

Тоб = 2,5% /2/, с.4;

Твід = 6% /2/, с.4;

Наприклад:

005 Мийна

По результатам розрахунків скласти таблицю за наступною формою.

Таблиця 4.10 – трудомісткість операцій

| Операція | Найменування операції | Розряд роботи | Трудомісткість, нормо-год |

| 005 | Мийна | 3 | 1,76 |

| 010 | Часткове розбирання двигуна | 4 | 0,75 |

4.4 Технологія відновлення ________________________

4.4.1 Характеристика складальної одиниці

Описати призначення, конструкцію, принцип дії вузла (агрегату).

Вказати коротку характеристику деталей і вузлів складальної одиниці, загальну вагу, кількість деталей, кількість вузлів, зробити перелік деталей. Перелік деталей та складальних одиниць навести у вигляді таблиці.

Таблиця 4.11 – деталей та складальних одиниць.

| Найменування | Основні розміри | Кількість | Матеріал | |

| 1 Вісь | Ø=18мм,L=200мм | 1 | Сталь45 | |

| 2 Корпус | Ø=120мм., L=155мм | 1 | Сталь45 | |

| … | ||||

4.4.2 Технічні умови на ремонт, складання та випробування

Технічні умови на ремонт, складання і випробування повинні містити:

· вимоги до стану основних деталей, що поступають на складальну дільницю

· необхідні дані для їх контролю в процесі складання

· дані про номінальні розміри деталі, величини зазорів і натягів в їх з’єднаннях

· дані про розміри деталей

· величини зазорів і натягів в спряженнях, допустимих без ремонту

· дані про ремонтні розміри деталі

· вказівки по випробуванню і прийому вузла (агрегату).

4.4.3 Встановлення характеру і величин дефектів

Описати порядок дефектації деталей відновлюваного вузла.

Вказати інструмент, обладнання, що застосовується при дефектації.

Скласти карту на контроль та сортування кожної деталі, що входить до складу відновлюваного вузла (агрегату).

Примітка. Якщо до складу вузла (агрегату) входить велика кількість деталей, перелік деталей, на які складати технічні умови на контроль, сортування, узгодити з керівником.

Таблиця 4.12 – технічні умови на контроль, сортування ___________

| №п\п | Можливі дефекти | Спосіб установлення дефектів | Розмір ,мм | Рекомендований спосіб усунення дефектів | |

| По ро-бочому кресле-нню | Допус-тимо без ре- монту | ||||

4.4.4 Розробка технологічного процесу складання

Технологічний процес складання представити у вигляді операційної карти (ОК), яка розробляється послідовно по всіх операціях, незалежно від кількості переходів і операцій. ОК являються основною формою розробки технологічного процесу по виконанню всього комплексу робіт, пов’язаних з ремонтом або складанням деталей у відповідності до вимог креслень та технічних умов. Таким чином, ОК встановлює послідовність переходів для всіх операцій технологічного процесу з визначенням режимів технологічної обробки, даних про технологічну оснастку, норм часу у відповідності до нормативів.

Зміст переходів записується в наказовій формі: «Встановити шпонку 8 в шпонковий паз валу 10”, «Запресувати радіально-упорний підшипник 6 в стакан 3”.

Розміри поверхонь, що оброблюються, межі відхилень, технічні умови та інше в ОК не вказують.

Таблиця 4.13 – Операційна карта на складання ___________________

| № операції | № переходу | Зміст роботи | Фактори, що впливають на продовження складання | Література, № карти, позиція /22/ | Оперативний час, хв |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 005 | 1 | Встановити корпус 2 в пристосування | Ø=120мм, L=155мм | /2/, карта 59-7 | 0,12 |

| 2 | Запресувати вал 1 в корпус 2 | Ø=18мм, L=200мм | /2/, карта 24-5 | 0,22 | |

| Всього по операції | 0,34 | ||||

| 010 | |||||

| Всього по операції | |||||

| 015 | |||||

| Всього по операції |

4. 4.5 Розрахунок технічних норм часу

В слюсарних та слюсарно-складальних роботах чіткого розподілу основної та допоміжної роботи, пов’язаної з переходом, а відповідно, і розподіл нормування цієї роботи не завжди доречний або неможливий взагалі.

Тому в довідниках на вказані роботи приводиться оперативний час (без допоміжного часу на установку, зняття деталі та інше) на операцію в технологічній послідовності.

Норма часу на ремонт автомобілів встановлюються по формулі

де Нвр – норма часу на операцію, нормо-год;

Топ – оперативний час на дану операцію, хв.;

К – сума часу на обслуговування робочого місця (Тобс), підготовчо-заключну роботу (Тпз), на відпочинок і особисті потреби (Твід з врахуванням одної фізичної паузи), від оперативного часу.

Тп.з. = 3,5%; Тоб = 2,5%; Твід = 6%

Наприклад:

005 Запресування вісі в корпус

5 Організаційний розділ

5.1 Організаційно виробнича структура інженерно-технічної служби АТП

В пояснювальній записці необхідно дати коротке обґрунтування основних задач інженерно-технічної служби АТП на різних рівнях управління.

1. Визначення технічної політики підприємства по технічній експлуатації рухомого складу.

2. Розробка і доведення до виконавців нормативно-технологічної документації.

3. Планування і ор