|

|

Занятие 4 - типы тормозных приводов. Гидравлический тормозной привод

4.1 – требования к тормозным приводам.

4.2 - типы тормозных приводов, преимущесттва и недостатки гидравлического тормозного привода

4.3 - схема гидравлического тормозного привода. Механизмы привода, их назначение.

4.1 К тормозным приводам автомобилей предъявляют следующие основные требования:

- обеспечение следящего действия, т. е. на режимах торможения и оттормаживания тормозные моменты, развиваемые тормозными механизмами, должны быть пропорциональны усилию, приложенному водителем к тормозной педали, и перемещению ее;

- время срабатывания при торможении не более 0,6 с, при оттормаживании 1,2с;

- наличие в приводе рабочей тормозной системы не менее двух независимых контуров, чтобы в случае повреждения какой-либо части привода обеспечивалась остаточная эффективность рабочей тормозной системы не менее 50 % предписанной;

- обеспечение автоматического торможения прицепа в случае его отрыва от тягача.

4.2 Схемы наиболее распространенных двухконтурных тормозных приводов показаны на рисунке 23.12. Тормозные приводы могут быть гидравлические, пневматические и комбинированные. Пневматический привод, при котором тормозные механизмы приводятся в действие за счет использования энергии сжатого воздуха, применяют в тормозных системах грузовых автомобилей средней и большой грузоподъемности и автобусах.

В легковых автомобилях особо малого и малого классов, а также в грузовых автомобилях и автобусах полной массой до 1 т применяют гидравлические приводы, приводимые в действие водителем. Гидравлические приводы могут быть оснащены вакуумным, пневматическим или гидравлическим усилителем, который облегчает управление тормозной системой.

а - по осям; б - диагональная; в - с дублированием передних тормозов; г - с дублированием передних тормозов и раздельным управлением каждого заднего; д - с полным дублированиемприводов:

Рисунок 4.1 - Схемы двухконтурных тормозных приводов

10- колесные тормозные цилиндры; 2, б -трубопроводы; 3- главный тормозной цилиндр; 4- вакуумный усилитель; 5 -тормозная педаль; 7, 8- поршни; 9- клапан

Рис. 4.2 -. Гидравлический тормозной привод с вакуумным усилителем:

На грузовых автомобилях и автопоездах большой и особо большой грузоподъемности используют комбинированные тормозные приводы (пневмогидравлические и электропневматические).

Преимущество гидравлического тормозного привода заключается в следующем:

- простота конструкции и небольшая себе стоимость изготовления.

- небольшая масса и габариты.

- быстрота и одновременность срабатывания тормозных механизмов

К недостаткам гидравлического тормозного привода относится:

-недостаточное усилие прижатия тормозных колодок к барабану или диску.

- усложняется подключение тормозов прицепа..

Различают гидравлические тормозные приводы прямого и непрямого действия. В первом случае водитель воздействует непосредственно на тормозные механизмы, во втором случае помимо водителя в действии принимает участие усилитель.

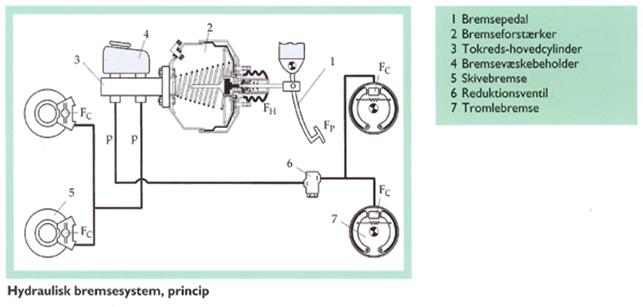

4.3 Схема гидравлического тормозного привода представлена в соответствии с рисунком.

|

1 - тормозная педаль. 2 - вакуумный усилитель. 3 - главный тормозной цилиндр. 4 - бачок для тормозной жидкости. 5 - тормозной механизм передних колес. 6 - регулятор давления. 7 - тормозной механизм задних колес.

Рисунок 4.3 - Гидравлический тормозной привод

Вакуумный усилитель - позволяет увеличить давление жидкости в рабочих цилиндрах при торможении за счет энергии разрежения двигателя, а следовательно уменьшить усилие водителя на тормозную педаль. На автомобиле ГАЗ-3307 для этой цели используют гидровакуумный усилитель.

Главный тормозной цилиндр - преобразует усилие водителя и вакуумного усилителя в давление тормозной жидкости. Разделяет тормозной привод на два независимых контура.

Регулятор давления - включен в задний тормозной контур. Регулирует давление тормозной жидкости в рабочих тормозных цилиндрах задних колес в

зависимости от степени загруженности автомобиля

Сигнализатор - сигнализирует водителю о потери герметичности одного контура тормозного. привода ( сигнализатор устанавливают не на всех автомобилях )

Занятие 5

5.1 - устройство и работа механизмов гидравлического тормозного привода

5.2 - работа гидравлического тормозного привода.

Гидравлический тормозной привод необходим для привода в действие рабочие тормозные цилиндры. К приводу относятся: главные тормозные цилиндры, усилители, колесные тормозные цилиндры, гидронасосы, аккумуляторы, регистрирующая и предохранительная аппаратура.

|

Рисунок 5.1 - гидравлический тормозной привод.

Корпус вакуумного усилителя диафрагмой 20 разделен на две полости.

Полость Б и полость А в полости Б постоянно поддерживается вакуум, а полость А соединяется с помощью следящего клапана 27 с полостью Б в отторможенном состоянии или с атмосферой при торможении

Вакуум в полости Б создает двигатель при работе и подводится по шлангу через клапан 18. Благодаря клапану 18 в полости Б будет сохранятся разряжение даже при остановке двигателя, так как клапан усилием пружины закроется. Используя это разряжение, водитель имеет возможность выполнить два - три эффективных торможения.

При торможении усилие от педали 48 передается на клапан 27, который соединяет полость А с атмосферой, предварительно отсоединив ее от полости Б. Атмосферное давление перемещает мембрану влево, создавая дополнительное усилие на поршни 13 и 16. Вакуумный усилитель выполняет следящее действие, то есть давление в полости А пропорционально усилию на тормозную педаль

Главный тормозной цилиндр, - создает давление жидкости в тормозном приводе и передает его в колесные тормозные цилиндры под давлением, пропорциональным усилию на тормозной педали.

На рисунке 5.2 показан главный тормозной цилиндр, автомобилей с двумя последовательно расположенными поршнями 3 и 8. Через толкатель 9 главный цилиндр соединен с тормозной педалью. или с толкателем вакуумного

I, II- полости главного тормозного цилиндра; I - клапан избыточного давления; 2, 12- соответственно вторичный и первичный картеры; 3, 8- соответственно вторичный и первичный поршни; 4- возвратные пружины поршня; 5-упорный стержень; 6-головка поршня; 7-уплотнительное торцевое

кольцо; 9-толкатель; 10-упорный болт; 11 - манжета; 13, 14 - соответственно уплотнительные кольца поршня и корпуса; 15-пружина головки поршня; 16- пружина клапана избыточного давления

: Рисунок 5.2- главный тормозной цилиндр

В отторможенном положении поршни 3 и 8 через подвижные головки 6 упираются в болты 10. При этом между поршнем и головкой образуется зазор, через который жидкость из бачка проходит в рабочие полости цилиндра.

При торможении толкатель 9 перемещает первичный поршень 8. Головка 6 под действием пружины 7 прижимается через уплотнитель 7 к поршню, разобщая жидкость в бачке от жидкости первичной рабочей полости цилиндра. Жидкость из рабочей полости цилиндра проходит через отверстия в пластине клапана 7 избыточного давления и поступает в трубопровод, идущий к колесным цилиндрам задних тормозных механизмов. Одновременно жидкость, находящаяся в первичной рабочей полости цилиндра, действует на вторичный поршень 3, который вытесняет жидкость в трубопровод, ведущий к передним тормозным механизмам.

При растормаживании поршни 3 и 8 возвращаются в исходное положение до упора головок 6 в болты 10 под действием возвратных пружин 4.

Для уменьшения усилия, затрачиваемого водителем при торможении, применяют различные усилители. Так, на автомобиле ГАЗ-53-12 устанавливается гидровакуумный усилитель диафрагменного типа. Он создает дополнительное давление в системе гидравлического привода тормозов. Действие усилителя также основано на использовании энергии разряжения двигателя.

Регулятор давления - устанавливается в заднем контуре. Он ограничивает мааксимальное давление жидкости в рабочих цилиндрах задних колес не ограничивая его в переднем приводе. В результате такой работы уменьшается вероятность блокировки колес и потеря управлляемости автомобиля.

Занятие 6 - Пневматический тормозной привод

6.1 - Характеристика пневматического тормозного привода

6.2 - Разделение пневматического тормозного на контуры

Пневматический тормозной привод предназначен для управления впуском и выпуском сжатого воздуха, приводящего в действие тормозные механизмы. Он применяется на автомобилях и автопоездах средней, большой и особо большой грузоподъемности, так как использование энергии двигателя, аккумулированной в давлении сжатого воздуха, позволяет существенно облегчить труд водителя. Мускульная энергия водителя, при использовании этого привола затрачивается лишь на процесс управления впуском и выпуском сжатого воздуха. Другими преимуществами пневматического привода являются: точность слежения, обеспечивающего пропорциональность интенсивности торможения (замедления) величине усилия, приложенного к тормозной педали; возможность управления тормозами прицепа на обеспечение желаемой разницы между режимами торможения прицепа и тягача. Однако по сравнению с гидравлическим пневматический привод конструктивно сложнее и значительно дороже, обладает меньшим (в 10-15 раз) быстродействием, имеет большую массу и габариты.

Использование энергии сжатого воздуха возможно только при включении в привод приборов со следящим действием, которые позволяют воспроизводить (отслеживать) закономерность изменения давления в исполнительных механизмах в зависимости от усилия, приложенного к органу управления. От величины давления в исполнительных механизмах зависят усилия, приводящие в действие тормозные механизмы.

Источником энергии сжатого воздуха является компрессор. Приборами следящего действия - диафрагменные или поршневые тормозные краны. Исполнительными механизмами - поршневые цилиндры или диафрагменные камеры.

Тормозные краны регулируют передачу энергии от источника к тормозным камерам или цилиндрам. По принципу работы они подразделяются на краны прямого и обратного действия. Тормозные краны прямого действия пропускают сжатый воздух из воздушных баллонов в тормозные камеры, увеличивая давление в них. Тормозные краны обратного действия выпускают сжатый воздух из тормозных камер, снижая давление в них.

В зависимости от принципа взаимосвязи с прицепами пневматический привод может быть одно- и двухпроводным или комбинированным.

При однопроводном приводе соединение тормозной системы тягача с тормозной системой прицепа (полуприцепа) осуществляется одним гибким трубопроводом, который используется как в качестве питающего (зарядка баллонов прицепа сжатым воздухом), так и в качестве магистрали управления интенсивностью торможения прицепа.

Двухпроводный привод имеет два гибких шланга, соединяющих тормозные системы тягача и прицепа. По одному из шлангов непрерывно подзаряжаются сжатым воздухом воздушные баллоны, по другому осуществляется управление интенсивностью торможения прицепа.

Комбинированный тормозной привод прицепа имеет одновременно и однопроводной и двухпроводный приводы. В этом случае водитель имеет возможность подключить прицеп по одному из указанны приводов, в зависимости от условий эксплуатации.

В работе магистралей управления однопроводного и двухпроводного приводов имеются принципиальные отличия. При однопроводном приводе прицепы тормозятся за счет понижения давления в магистрали управления (вплоть до атмосферного) - с уменьшением давления интенсивность торможения прицепа возрастает. В двухпроводном приводе - наоборот торможение прицепа начинается за счет повышения давления в управляющей магистрали (начиная от атмосферного).

Двухпроводный тормозной привод по сравнению с однопроводным несколько дороже и сложнее (требуется двойной комплект соединительной аппаратуры), менее удобен в обслуживании, недостаточно гибок в регулировании нужной последовательности торможения звеньев автопоезда. Однако благодаря повышенному быстродействию и непрерывности пополнения запасов сжатого воздуха на прицепах он более надежен и эффективен.

Комбинированный тормозной привод используется кратковременно в качестве переходного при переводе автомобильного парка с однопроводного на двухпроводной..

6.2 - Пневматический привод тормозов состоит из контура питания привода сжатым воздухом (0 контура ) и шести контуров управления тормозами автомобиля-тягача и прицепа:

контура I - привода тормозов колес передней оси рабочей тормозной системы и прицепа;

контура II - привода тормозов колес задней тележки рабочей тормозной системы и прицепа;

контура III - привода тормозов стояночной и запасной тормозных систем и прицепа, а также питания комбинированного привода прицепа (полуприцепа);

контура IV - привода заслонок моторного тормоза-замедлителя вспомогательной тормозной системы и питания потребителей;

контура V - привода аварийной системы растормаживания тормозов стояночной тормозной системы;

контура VI - привода тормозов прицепа.

Контуры I, II, III, IV имеют свои воздушные баллоны, отделены один от другого двойным или тройным защитным клапаном и действуют независимо друг от друга, в том числе и при возникновении неисправностей.

Занятие 7 - Назначение, устройство и работа механизмов и приборов контуров управления тормозными механизмами

7.1 Контур подготовки сжатого воздуха

Схема контура показана в соответствии с рисунком 7.1

Рисунок 7.1 - Контур подготовки сжатого воздуха