|

|

стекловолокнистые материалы

Для остекления транспортных средств используют преимущественно триплексы, термопан и закаленные стекла.

Силикатные триплексы представляют собой два листа закаленного стекла (толщиной 2-3 мм), склеенные прозрачной полимерной пленкой. При разрушении триплекса образовавшиеся неострые осколки удерживаются на полимерной пленке. Триплексы бывают плоскими и гнутыми.

Термопан – трехслойное стекло, состоящее из двух стекол и воздушного промежутка между ними. Эта воздушная прослойка обеспечивает теплоизоляцию.

Закалённые стёкла. Закалка заключается в нагреве стекла и последующем быстром и равномерном охлаждении в потоке воздуха или в масле. При этом сопротивление статическим нагрузкам увеличивается в 3-6 раз, ударная вязкость в 5-7 раз. При закалке повышается также термостойкость стекла.

Кварцевое стекло, состоящее практически из чистого кремнезема (99 % SiO2), в зависимости от способа получения бывает двух типов: оптически прозрачное и непрозрачное. Кварцевое стекло отличается от всех известных стекол высокими физико-химическими свойствами: высокой жаростойкостью (1400 °С), низким температурным коэффициентом линейного расширения [(0,5–0,55)×10–6 К–1], высокой термической (выдерживает перепад температур 800–1000 °С) и химической стойкостью, особенно к действию кислот (кроме плавиковой) и воды. Кварцевое стекло имеет высокие диэлектрические характеристики, прозрачно в видимой, ультрафиолетовой и частично инфракрасной областях. Кварцевое стекло, имеющее особенно высокую термическую и химическую стойкость в сочетании с низким температурным коэффициентом линейного расширения, применяется для изготовления тиглей, термопар, электровакуумных изделий, химически стойкой тары, труб, лабораторной посуды, деталей изоляторов для работы до 1000-1200° С при высоких частотах.

Близкое по свойствам к кварцевому стеклу, но более технологическое кварцоидное (кремнеземное) стекло используют для электроколб, форм для точного литья и т.д. Электропроводящие (полупроводниковые) стекла: халькогенидные и оксидные ванадиевые, находят широкое применение в качестве термисторов, фотосопротивлений.

Теплозвукоизоляционные стекловолокнистые материалы имеют рыхловолокнистую структуру с большим числом воздушных прослоек, волокна в них располагаются беспорядочно. Такая структура сообщает этим материалам малую объемную массу (20-130 кг/м3), низкую теплопроводность l = 0,030...0,0488 Вт/м×К.

Разновидностями стекловолокнистых материалов являются стекловата, применение которой ограничено ее хрупкостью; стекломаты – материалы АСИМ, АТИМС, АТМ-3 состоящие из стекловолокон, расположенных между двумя слоями стеклоткани или стеклосетки, простеганной стеклонитками. Они применяются в интервале температур от 60 до 600 °С. Иногда стекловолокна сочетают с термореактивной смолой, придающей матам более устойчивую рыхлую структуру (материал АТИМСС), они работают при температуре до 150 °С. Материалы, вырабатываемые из короткого волокна и синтетических смол, называются плитами. Коэффициент звукопоглощения плит при частоте 200-800 Гц равен 0,5 при частоте 8000 Гц–0,65.

Стекловату, маты, плиты применяют для теплоозвукоизоляции кабин самолетов, кузовов автомашин, железнодорожных вагонов, тепловозов, корпусов судов, в холодильной технике ими изолируют различные трубопроводы, автоклавы и т.д.

Для защиты деталей от коррозии при температурах до 500-600 °С и придания красивого вида в машиностроении применяют стеклоэмали.

Пеностекло получают вспениванием жидкой стекольной массы при высокой температуре за счет введения газотвердых веществ - измельченных известняка, мела, угля. Пеностекло имеет малую плотность, низкую теплопроводность и характеризуется высоким звукопоглощением. Это негорючий, термостойкий и химически стойкий материал.

Основы технологии

Варка стекла производится в печах различного типа: пламенных, электрических, газоэлектрических. Листовое светопрозрачное стекло варят в ванных печах непрерывного действия. Для художественных целей стекло варят в горшковых печах, одновременно в нескольких горшках. Горшок – огнеупорный сосуд, трамбованный из многошамотной полусухой массы состава: 75-85 % шамота, 25-15 % глины, 5-9 % воды.

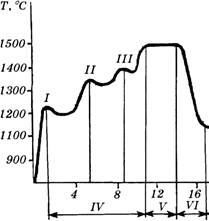

При этом выделяют пять стадий стекловарения: силикатообразование при температуре 800-900 °С, стеклообразование (1100-1200 °С), осветление и гомогенизация (1400— 1600 °С), студка (1100-1200 °С).

Варку производят в определенном режиме. В первый час проводят разогрев печи. Затем, при первой засыпке, в горшок вводят бой стекла соответствующей рецептуры. При второй и третьей засыпках равными частями загружают подготовленную шихту.

В результате химических реакций в расплаве выделяются газы СО2, SО2 и др, которые его перемешивают.

По мере охлаждения расплава непрерывно растет его вязкость, расплав переходит в стекло, меняются физико-химические свойства. Переход расплава в твердую стекловидную аморфную форму, в отличие от кристаллизации, называют стеклованием, а температуру перехода стекла в хрупкое состояние – температурой стеклования.

Расплав твердеет в определенном интервале температур: между температурой размягчения и температурой стеклования. Для стекла температура размягчения соответствует вязкости 109 пуаз, при более высокой температуре стекло способно вытягиваться в нити. Температура же стеклования соответствует вязкости 1013 пуаз, ниже которой стекло становится хрупким и упругим.

Режим варки стекла: I – 1-я засыпка; II – 2-я засыпка; III – 3-я засыпка;

IV – плавление; V – бурление (очистка); VI – студка; VII – расход

Для силикатных стекол температура размягчения лежит в пределах 600-800 °С, температура стеклования – в пределах 425-600 °С.

Таким образом, стекло может находиться в одном из трех состояний:

• выше температуры размягчения – в вязкотекучем (вязкожидком),

• в интервале размягчения, между температурой размягчения и температурой стеклования – в пластичном,

• при температуре ниже температуры стеклования – в твердом (хрупком).

В пластичном состоянии стекло характеризуется изотропностью, отсутствием определенной температуры плавления, избытком внутренней энергии, термодинамической неустойчивостью.

Появление кристаллов в стеклоизделиях является браком, кристаллизация при производстве стекла нежелательна, в то же время она критично важна в производстве стеклокристаллических материалов – ситаллов, качество которых напрямую зависит от характера и завершенности кристаллизации.

После плавления и реакций масса содержит много разноразмерных пузырей, она еще неоднородна по химическому составу. Для освобождения от пузырей и выравнивания состава в печи поддерживают наибольшую за цикл варки температуру, перемешивая массу мешалками или используя явление перемешивания газами, т.е. бурление.

После осветления температуру снижают (студка) до величины, при которой из печи постепенно расходуют массу для формования изделий. Взятие порции массы мастер выполняет стеклодувной трубкой, на конец которой набирает комок вязкой массы. Если в порции массы видны включения, мастер их быстро вырезает обыкновенными ножницами. Трубок возле печи стоит достаточный запас в специальной подставке. Трубка достаточно длинная, около 1,5 м, диаметром 20-25 мм, металлическая.

Формование стекломассы: прессование, прокат, вытягивание на расплаве металла (флоат-способ).

Жидкую однородную стеклянную массу перерабатывают в изделия различными методами:

ü вытягиванием (листовое стекло, трубки и стержни) – в охлажденную до температуры выработки стеклянную массу вводят специальное устройство, называемое лодочкой, имеющее сквозную продольную прорезь. Через прорезь в лодочке стеклянная масса вытягивается асбестовыми валками;

ü прокаткой (листовое стекло, трубки и стержни) – при прокатке горячую стеклянную массу пропускают между двумя валками, вращающимися навстречу один другому. Для улучшения светопропускания горячее чистовое стекло после прокатки подвергают полированию на специальных установках;

ü толстостенные изделия из стекла изготавливают методом прессования, для чего навеску расплавленной стекломассы помещают в матрицу формы, полость которой соответствует наружной конфигурации изделия. Стекломасса в матрице сдавливается пуансоном, форма которого соответствует внутренней поверхности прессуемого изделия;

ü тонкостенные изделия сложной конфигурации, например, баллоны ламп, электронно-лучевых трубок и других приборов, получают методом выдувания. При этом раскаленная стекломасса, набранная на выдувальную металлическую трубку, помещается в металлическую форму, полость которой воспроизводит форму изделия. Стекломассу вращают, а в трубку подают воздух, который раздувает массу заставляя ее принять заданную форму.

Изготовление изделий из пластичной стекломассы

Ручное изготовление изделий из неостывшего стекла, находящегося после варки в пластичном состоянии, выполняется при помощи металлической стеклодувной трубки длиной 1200-1400 мм, диаметром 25 мм. На верхней трети длины трубка бывает облицована деревом. Нижний ее конец предназначен для набора стекломассы (рис.).

Стеклодувная, или выдувная, трубка: 1 – клапан; 2 – груша; 3 – отверстие; 4 – набель

Называют этот конец набель, он имеет специальную конструкцию: наружная его поверхность имеет вид расширяющегося конуса, тогда как канал заканчивается сужающимся конусом. Набель бывает изготовленным отдельно из латуни и навинченным на стальную трубку. На него из горшка печи набирают одну или последовательно несколько порций стекла. Первую порцию называют баночкой, ее сначала окатывают на катальной плите, а затем раздувают до сферической формы. Затем на баночку набирают следующую порцию и обкатывают с помощью деревянного шаблона, или формы, называемой дулокой, одновременно раздувая. Последняя порция стекла после обработки обкатыванием и раздуванием максимально приближается к форме изделия. На этом этапе не полностью законченное изделие называют пулькой. Пульку вставляют в подогретую металлическую разъемную форму и окончательно раздувают. Затем изделие, остывшее до твердого состояния, откалывают («отшибают») от набеля, от изделия откалывают так называемый колпачок или шейку – участок между набелем и изделием. Горловину изделия подвергают оплавлению («отопке»), изделие целиком подвергают отжигу. Так получают полые изделия, однако, с помощью трубки, катальной плиты, катальной доски и долок делают также и неполые изделия, например – хрустальные фасонные блюда, широкие вазы, тарелки, пепельницы и др.

Для откалывания изделия от трубки по периметру изделия у колпачка делают надрез алмазом, место надреза нагревают узким пламенем горелки – колпачок по линии надреза отскакивает.

Край изделия получается острым и неровным. На мелких изделиях (стаканах, рюмках) край оплавляют плоскими газовыми горелками, на крупных – край шлифуют.

При стеклодувных работах в стекле иногда возникает кристаллизация, которая в изделиях этого вида нежелательна – на стекле образуется матовость, оно начинает мутнеть, теряет прозрачность, появляется тонкая пленка или корочка. Это результат изменения химического состава массы вследствие улетучивания некоторых оксидов. Такое явление называют расстекловыванием или заруханием.

ü детали сложной конфигурации, эксплуатируемые в условиях больших тепловых нагрузок, изготавливают методом спекания стеклянных порошков. Тонкоизмельченный порошок, полученный из стеклянных заготовок, помещают в графитовую форму (графит не смачивается стеклом) и нагревают токами высокой частоты до температуры спекания.

ü применяют также методы прямого литья (для низковязких масс и изготовления несложных изделий), литья под давлением и центробежного литья. Техника и технологические приемы идентичны с переработкой металлов.

После формования материал подвергают термической обработке:

– отжиг – для снятия неравномерных остаточных напряжений, снижающих прочность. Для отжига стеклянное изделие нагревают до температуры, на 10-15 °С ниже температуры стеклования. Для большинства стекол температура отжига составляет 500-530 °С максимально и 400-480 °С минимально, т.е. температурный интервал составляет 50-100 °С.

– закалку – для создания равномерных напряжений, повышающих прочность. Для закаливания изделие нагревают до температуры, лежащей в том же интервале от 400 до 530 °С, но охлаждают быстро, обдувая воздухом через решетку с большим числом мелких сопел, оси которых направлены перпендикулярно к поверхности стекла.

Дополнительная обработка стекла

Матовое стекло получают из оконного стекла толщиной 3-6 мм при помощи пескоструйной или химической обработки одной или обеих сторон.

Матово-узорчатое стекло изготовляют аналогичной обработкой одной поверхности по трафарету с определенным рисунком. Если на поверхность матированного стекла нанести слой столярного клея и подвергнуть его термообработке, то после снятия клея образуется матово-узорчатое стекло «мороз», имитирующее рисунок замерзшего стекла. К матово-узорчатым стеклам относится и стекло «метелица» с оригинальным рельефным рисунком из произвольно чередующихся участков с матовой и обычной поверхностью.

Цветное стекло может быть однослойным, окрашенным в массе, и двухслойным из бесцветной стекломассы с цветным накладным слоем толщиной 1 мм. Такое стекло обычно изготовляют десяти цветов: красное, синее, темно-синее, зеленое, лунно-белое, голубое, серое, молочное, желтое, лимонное. Толщина стекла 3-4,5 мм. Его применяют для декоративного остекления световых проемов, устройства перегородок, изготовления витражей.

Армированное стекло имеет в середине параллельно поверхностям сварную светлую металлическую сетку из термообработанной стальной проволоки диаметром 0,35-0,45 мм. Стекломасса армируется в процессе формования способом проката. Прочность стекла при этом не увеличивается и даже снижается, но такое стекло безопасно - при разрушении от механических и тепловых воздействий осколки удерживаются металлической сеткой. Армированное стекло может иметь гладкую, кованую или узорчатую поверхность, быть плоским и волнистым, бесцветным и цветным. Армированное стекло служит для остекления световых проемов и дверей (при повышенных требованиях к безопасности и огнестойкости остекления), фонарей верхнего света, для ограждения балконов, лоджий, лестниц, лифтовых шахт, устройства перегородок и свегопрозрачных кровель.

Закаленное стекло имеет сравнительно высокую механическую прочность и термостойкость. Это достигается обработкой листового стекла толщиной 4,5-6,5 мм — нагреванием до 640±10°С и последующим резким, но равномерным охлаждением поверхностей потоком воздуха, реже жидкостью. Закалка в 5—6 раз повышает прочность стекла при изгибе и ударе, в 2 раза увеличивает его термостойкость, совершенно изменяет характер разрушения материала — он распадается на мелкие осколки с округленными гранями. Закаленное стекло используют для остекления витрин и светопроемов общественных зданий, сплошных стеклянных дверей, перегородок и других ограждающих конструкций, к которым предъявляются требования повышенной стойкости к возможным ударным воздействиям.