|

|

Комбінована система розробки з використанням технології відпрацювання пластів з розворотом механізованих комплексів

Продуктивна робота комплексів обладнання складає всього близько 27% часу від загальної тривалості доби. Близько 22% часу доводиться на простої з різ-них причин, решту часу - на ремонтно-підготовчі роботи, підготовчо-заключні операції та технологічні перерви. У період між закінченням відпрацювання одного виїмкового стовпа і початком виїмки в іншому комплекси взагалі не працюють, що пов'язано з монтажно-демонтажних робіт та несвоевремен-ністю підготовки нових очисних вибоїв.

Для збільшення коефіцієнта використання комплексів, особливо при відпрацюванні ділянок невеликої довжини, розроблені технологічні схеми відпра-цювання пластів з розворотом ме-ханізованих комплексів, що передбачають застосування комбінованої системи розробки, сут-ність якої полягає в наступному.

| а) |

| б) |

| 6 м |

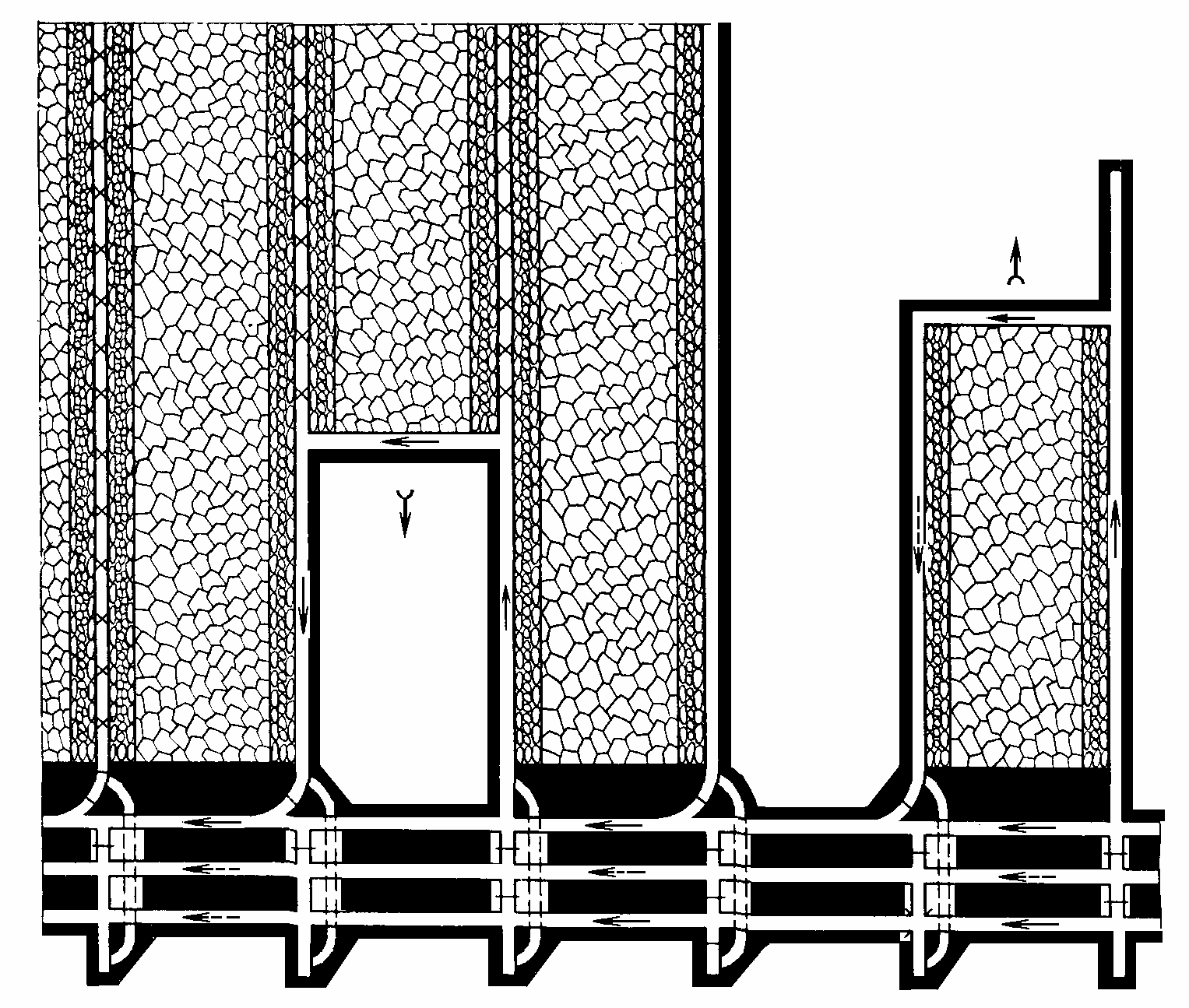

Від магістральних виробок (головного штреку, бремсберга, ухилу) ведеться спільна підготов-ка 2-х суміжних виїмкових стовпів. Якщо відпрацювання пласта проводиться по простяганню, проходиться 3 або 4 штреку (мал.5.5). Середній штрек (з паралельною виробленням або без неї) є конвеєрним і він коротше виїмкової поля на довжину лави; верхній і нижній штреки –

а – по простіру; б - по падіння

Малюнок 5.5. - Технологічні схеми відпрацювання пласта з розворотом меха-нізірованного комплексу на 1800

вентиляційні, біля кордону виїмкової поля вони з'єднуються вентиляційної виробленням, що складається з декількох, звичайно 6-7 ділянок, пройдених по хорд півкола, радіус якої дорів-нює довжині лави. В одному з виймальних стовпів проходиться розрізна піч, у якій монтується комплекс. Він відпрацьовується першим прямим ходом, тобто за принципом суцільної системи розробки.

Вугілля з лави надходить на конвеєрний штрек, який підтриється позаду лави з одного боку в завалених породах. Для його збереження в робочому стані зводиться спеціальна кріплення по-силення. Вентиляційний штрек відпрацьо-вується стовпа позаду лави погашається. Коли від-стань між вибоєм лави і кон-веєрного штреку досягає 6-7 м, приступають до розвороту лави, а, отже, і комплексу, на 1800 з метою переведення його в суміжний виїмкових стовп без виробництва монтажно-демонтажних робіт. Після повного розвороту комплексу на 1800 другого суміжний стовп відпрацьовується зворотним ходом до кордону охоронного цілика у магіст-ральної транспортної виробки, тобто за принципом стовпової системи розробки. Тут комплекс демонтується. Одночасно з посування лави конвеєрний штрек погашається, а вентиляційний або зберігається для повторного використання при відпрацюванні суміжного виїмкової поля, або також погашається.

Технологія розвороту комплексу грунтується на конструктивній можливості вибійного скреб-кового конвеєра згинатися в горизонтальній площині на кут до 30. Вона полягає в наступному. Лава розділяється на ділянки, межами яких є точки а, б, в (мал.5.6). Довжина ділянок залежно від ширини захоплення виконавчого органу комбайна становить 12-16 м. Перед початком розвороту секції кріплення присунуті до вибою, конвеєр розташовується уздовж вибою лави на відстані ширини захоплення (0,5; 0,63; 0,8 м). Першою знімається смуга вугілля у вентиляцій-ного штреку "Косим заїздом ". Для цього комбайн відганяється від нього на довжину першої

1,2,3 - первинне положення кріплення, конвеєра та забою; 4 - "косі заїзди ", 5 - поло-са, виймається на повну ширину захвату комбайна; а, б, в - межі ділянок по довжині лави

Малюнок 5.6 - Технологія розвороту механізованого комплексу

ділянки (до точки а), тобто на 12-16 м, і зупиняється. Після цього кінець конвеєра пересувається до вибою лави і комбайн знімає косу стружку. Потім комбайн, зачищаючи лаву, переміщається до точки "б ", тобто на довжину двох ділянок або 24-32 м. Конвеєр на довжину першої ділянки переміщається впритул до вибою, а на другій ділянці займає положення під кутом до вибою. Рухаючись у бік вентиляційного штреку комбайн на другій ділянці виймає вугілля "косим заїздом ", а на першому - на всю ширину захопу. Так повторюється до тих пір, поки не буде вийнята остання смуга вугілля (близько конвеєрного штреку). На цьому закінчується перший цикл: забій лави знову стає прямолінійни≈ на кут 2,50. Потім повторюється другий цикл і т.д. Після зняття 3-4-х повних циклів покрівля у центру розвороту починає відшарову-ватися, тому її необхідно "освіжити" (оновити), тобто зняти одну – дві смужки вугілля на повну ширину захвату по всій довжині лави. Потім операції повторюються до тих пір, поки комплекс не розгорнеться повністю. При цьому центр розвороту як би 'пливе' вздовж конвеєрного штреку. Тому такий спосіб розвороту комплексу називаючиється з плаваючим центром. Навантаження на лаву в період розвороту комплексу за такою технологією знижується на 13-15% в порівнянні з роботою на прямолінійній ділянці.

Існують і інші способи зміни траєкторії руху очисного вибою, наприклад: - за рахунок зміни положення базової балки конвеєрного става при його пересуванні 'хвилею', при якому з-за різ-ниці в довжинах става в ізогнуться і вип-рямленій положенні комплекс зміщується під деяким кутом; - шляхом узгодженого руху всіх секцій під кутом до фронту пересування в межах можливих відхилень домкратів з наступним діагональним рухом комплексу, при якому комбайн працює зі змінним захопленням, змінюються від 0 у точки розвороту конвеєрного штреку до ширини захоплення у вентиляційного штреку.

Однак використання цих способів призводить до зниження продуктивності комбайнів, а, отже, і навантаження на лаву, до 50-60% в порівнянні з роботою на прямолінійній ділянці, в той час як при викладеному вище способі - на 13-15%.

Загальне число циклів, виконуваних для розвороту вибою на заданий кут складає:

n = β / δ,

де , β - необхідний кут розвороту, град.;

δ - кут зламу конвеєрного става, град.

Для повного розвороту комплексу на 1800 необхідно виконати 72 циклу:.

Довжина ступеня (ділянки), що дорівнює 12-16 м, визначається за формулою:

де r - ширина захвату комбайна, м.

Кількість ступенів по довжині лави

X = (L - Σlпіш) / l

Отримані розрахунком довжина і число ступенів взаємно коригуються з урахуванням ширини секцій механізованого кріплення і зазорів між ними.

Переваги і джерела економічної ефективності від використання такої технології: - більш повне використання комплексу в часі; - залучаються в розробку економічно неперспективні ділянки вугільних пластів довжиною 300-400 м. - Зменшення витрат на монтаж і демонтаж комплексу та штрекового конвеєра (навіть найдосвідченіші бригади витрачають на монтажно-демон-тажні роботи не менше 1-го місяця); - ефект від реалізації вугілля, видобутого в період розвороту лави; - підвищується безпека праці в результаті зменшення обсягу важких і небезпечних ручних робіт при транспортуванні, монтажі та демонтажі великогабаритного устаткування;

Недоліки: - додаткові втрати вугілля біля кордонів виїмкової поля; - зниження навантаження на лаву в період її розвороту; - обмеженість області застосування за кутом падіння.

Область застосування технології:

- кут падіння пласта - до 120;

- mпл. - 0,9-4 м;

- довжина виїмкової ділянки - 300 м і більше;

- система розробки - комбінована;

- вугілля пластів - не схильні до самозаймання.