|

|

Классификация установок по методам сбора сырья

Внешний вид биогазовых установок зависит от выбранного метода сбора биогаза.

Баллонные установки представляют собой термостойкий пластиковый или резиновый мешок (баллон), в котором совмещены реактор и газгольдер Трубы для загрузки и выгрузки сырья крепятся прямо к пластику реактора. Давление газа достигается за счет растяжимости мешка и за счет дополнительного груза, который ложится на мешок. Преимущества такой установки - низкая стоимость легкость перемещения, простота конструкции, высокая для психофильного режима температура брожения, простота очистки реактора, загрузки и выгрузки сырья. Недостатки такой установки - короткий период эксплуатации (2-5 лет), высокая восприимчивость к внешним воздействиям, малая возможность создания дополнительных рабочих мест.

Вариантом баллонных установок являются установки канального типа, которые обычно закрываются пластиком и предохраняются от прямого попадания солнечных лучей. Такие установки часто используются в развитых странах особенно при переработке сточных вод.

Рис. 18. Установка канального типа

Установки с мягким верхом могут быть рекомендованы к использованию тогда, когда существует малая вероятность повреждения резиновой оболочки реактора и когда температура окружающей среды достаточно высокая.

Установки с фиксированным куполом состоят из закрытого, куполообразного реактора и выгрузочной емкости, также известной как компенсирующая емкость. Газ собирается в верхней части реактора – куполе. Когда загружается очередная порция сырья, переработанное сырье выталкивается в компенсирующую емкость. С увеличением давления газа повышается уровень переработанного сырья в компенсирующей емкости.

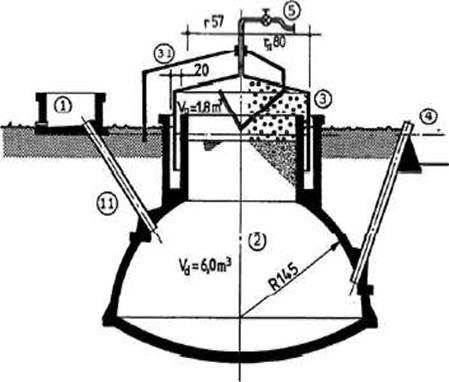

Китайские установки с фиксированным куполом (рис. 19) являются архетипом всех подобных установок. Более 12 миллионов таких установок было построено и работает в Китае.

| Компенсирующая емкость |

| Биоудобрения |

| Биогаз |

Сырье Сырье

|

Рис. 19. Установка с фиксированным куполом

Использование газа в бытовых приборах осложняется переменами в давлении газа. Горелки и другие бытовые приборы практически невозможно настроить для оптимальной работы. Если необходимо постоянное давление газа, рекомендуется поставить регулятор давления в реакторе или выбрать другую конструкцию установки.

Реакторы установок с фиксированным куполом обычно представляют собой кирпичные или бетонные емкости. Такие установки покрываются землей до вершины, наполненной газом, для сдерживания внутреннего давления (до 0,15 кг/см2). По экономическим причинам минимальный рекомендуемый размер реактора — 5 м3. Известны такие установки с объемами реакторов до 200 м3.

Газгольдером является верхняя часть установки с фиксированным куполом (место, где собирается газ), которая должна быть герметична. Кирпичная кладка и бетон негерметичны, поэтому эта часть установки должна покрываться слоем вещества, не пропускающего газ (латекс, синтетические краски). Возможностью уменьшить риск трещин в газгольдере является строительство слабого кольца в кладке реактора. Такое кольцо является эластичным соединением между нижней (водонепроницаемой) и верхней (газонепроницаемой) частью полусферической структуры установки. Оно предотвращает продвижение трещин, появляющихся из-за гидростатического давления в нижних частях реактора, в верхнюю часть газгольдера.

Установки с плавающим куполом (рис. 20) состоят обычно из подземного реактора и подвижного газгольдера. Газгольдер плавает или прямо в сырье, или в специальном водяном кармане. Газ накапливается в газгольдере, который поднимается или опускается в зависимости от давления газа.

Газгольдер поддерживается от опрокидывания специальной рамкой. Если газгольдер плавает в специальном водном кармане, он предохранен от опрокидывания.

Преимуществами этой конструкции являются простота ежедневных операций, легкость определения объема газа по высоте, на которую поднялся газгольдер. Давление газа является постоянным и определяется весом газгольдера. Строительство установки с плавающим куполом нетрудное, и ошибки в конструкции обычно не ведут к большим проблемам в получении газа. Недостатками такой конструкции являются высокая стоимость стального реактора и высокая чувствительность железа к коррозии.

Рис. 20.Установка с плавающим куполом в с.Садовом Литинского района, Винницкой области, Украина

В прошлом установки с плавающим куполом строились в основном в Индии (рис. 21). Такие установки состоят из цилиндрического или куполообразного кирпичного или бетонного реактора и плавающего газгольдера.

Газгольдер плавает в специальном водяном кармане или прямо в сырье и имеет внутреннюю или внешнюю раму, которая обеспечивает стабильность и сохраняет газгольдер в вертикальном положении. При выработке биогаза газгольдер всплывает выше, при использовании газа он опускается. Такие установки используются в основном для переработки навоза, органических отходов и фекалий в режиме постоянной, т.е. ежесуточной загрузки. Чаще всего они строятся на фермах среднего размера (реактор 5-15 м3) или в больших агроиндустриальных комплексах (реактор 20-100 м3).

Рис. 21. Индийский стандарт на сооружение установки с плавающим куполом