|

|

Расчет рекуператора.

Дымовые газы, покидающие рабочее пространство печи, имеют высокую температуру, а следовательно, содержат значительное количество теплоты. Поэтому целесообразно обеспечивать утилизацию теплоты отходящих дымовых газов с возвратом части её обратно в печь. Для этого необходимо теплоту передать поступающему в печь воздуху. Для решения этой задачи широко используют рекуператоры.

Выберем для проектируемой печи петлевой рекуператор.

Исходные данные для расчета:

средний часовой расход топлива В = 128 м3/ч;

расход воздуха на 1м3 топлива Lg = 6,59 м3;

количество продуктов сгорания (от 1м3 топлива) Vg = 7,491 м3

температура подогрева воздуха tB'' = 2150С;

средняя за цикл температура уходящих из печи дымовых газов tУХ = 1137,4 0C;

содержание лученепрозрачных газов в продуктах сгорания топлива CO2 = =8,01%, H2O = 19,758%, SO2 = 0,011%, N2 = 70,458%, O2 = 1,736%.

Для изготовления рекуператора выберем трубы диаметром 30/24,7 мм (в числителе наружный диаметр трубы, в знаменателе - внутренний). Примем коридорное расположение труб в рекуператоре с шагом s1/dн = 1,6; s2/dн = 2.

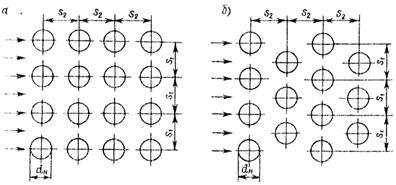

Рис. 5.1. Схемы расположения и основные геометрические характеристики

коридорного (а) и шахматного (б) пучков труб в рекуператорах

Расчет начнем с определения расхода воздуха и дыма, проходящих через рекуператор. расход воздуха найдем по следующему выражению:

Вв = В·Lд(1 + n) = 128·6,59 = 843,52 м3/ч.

Коэффициент подсоса воздуха n для трубчатых металлических рекуператоров равен нулю.

Расход дымовых газов с учетом потерь дыма на выбивание через дымовой шибер, а также подсоса воздуха определяем по формуле:

В’д = m·B·Vд(1 + ρ) = 0,7·128·7,491 ·(1 + 0,1) = 738 м3/ч.

При определении В’д принималось, что коэффициент m, учитывающий потери дыма в печи и боровах до рекуператора, равен 0,7, а коэффициент подсоса воздуха ρ = 0,1.

Теплосодержание дыма перед рекуператором с учетом подсоса воздуха

i’д = iух /(1 + ρ) = 779/(1 + 0,1) = 708,2 кДж/м2.

Теплосодержание дымовых газов iух, соответствующее tух = 1137,4°С, определяем согласно рис. 3. из [2]. Теплосодержанию дыма i’д = 708,2 кДж/м2 соответствует температура tд’ = 987°С.

Теплосодержание дыма за рекуператором вычислим по формуле:

iд’’ = iд’ – Вв·Св·( tв’’ - tв’)/(В’д·ξ),

принимая коэффициент потерь в рекуператоре ξ = 0,82,

iд’’ = 708,2 – 843,52 ·1,3·(215 – 20)/( 738 ·0,82) = 354,85 кДж/м3.

Этому теплосодержанию соответствует температура дыма за рекуператором tд’’ =596°С.

Среднелогарифмический температурный напор согласно

Δtср = ((tд’ - tв’’) – (tд’’ - tв’))/ln[(tд’ - tв’’)/( tд’’ - tв’)],

Δtср = ((987 – 215) – (596 – 20))/ln[(987 – 215/(596 – 20)] = 669°С.

Средняя температура дыма в рекуператоре:

tд = (tд’ + tд’’)/2 = (987 + 596)/2 = 791,5°С.

Вычислим с помощью

αдк = (7,4 + 0,00924·tд)·Wд0,65/dн0,35

коэффициент теплоотдачи конвекцией на дымовой стороне, приняв скорость дыма в рекуператоре Wд = 4 м/с,

αдк = (7,4 + 0,00924·791,5)·40,65/0,030,35 = 123,6 Вт/м2·град.

Общий коэффициент теплоотдачи с учетом излучения на дымовой стороне

αд = 1,1· αдк = 1,1·123,6 = 136 Вт/м2·град.

Средняя температура воздуха в рекуператоре

tв = (tв’ + tв’’)/2 = (20 + 215)/2 = 117,5°С.

Принимая скорость воздуха в рекуператоре Wв = 6 м/с, определим в соответствии с

αв = (3,57 + 0,00174·tв)·Wв0,8/dвн0,2

коэффициент теплоотдачи конвекцией на воздушной стороне рекуператора:

αв = (3,57 + 0,00174·117,5)·60,8/(0,0247)0,2 = 33 Вт/м2·град.

Коэффициент теплопередачи найдем по формуле

k = 1/(1/αд + S/λ + 1/αв),

где αд – коэффициент теплоотдачи от дыма к стенке, Вт/м2·град; αв – коэффициент теплоотдачи от стенки к воздуху, Вт/м2·град; S – толщина стенки, м; λ – коэффициент теплопроводности материала стенки, Вт/м·град. Будем предполагать, что тепловое сопротивление S/λ = 0:

k = 1/(1/136 + 1/33) = 26,6 Вт/м2·град.

Поверхность нагрева рекуператора

F = Вв·Св·( tв’’ - tв’)/(3,6·k·Δtср) = 843,52 ·1,3·(215 – 20)/(3,6·26,6·669) = 3,34 м2.

Произведем компоновку рекуператора. Число трубных U–образных элементов

Z =4·Вв/(3600 · π · dвн2·Wв) = 4·843,52 /(3600·3,14·0,02472·6) = 81.

Средняя поверхность нагрева одного элемента

fср = F/Z = 3,34/81 = 0,041 м2.

Средняя длина одного трубного элемента

lср = fср/[π·(dн + dвн)/2] = 0,041/(3,14·(0,03 + 0,0247)/2) = 0,48 м.

Число труб в ряду, перпендикулярном движению дыма

Z1 = 2·В’д/3600·(S1 – dн)·Wд·lср = 2·738 /3600·(0,048 – 0,03)·4·0,48 = 12.

Число труб по ходу дыма Z2 = Z/2·Z1 = 81/2·12 = 3,375. Принимаем Z2 = 4.

(см рис. 5.1).

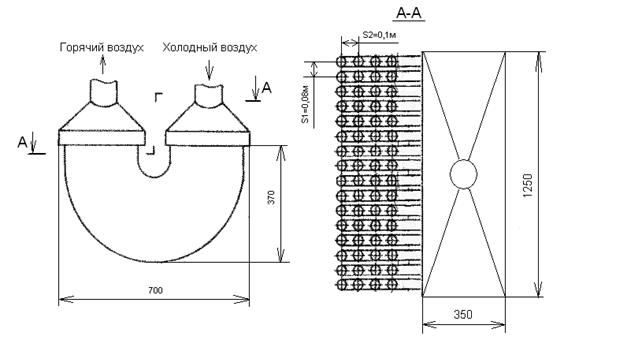

Эскиз компоновки рекуператора на рис. 5.2.

Рис. 5.1. Схема рекуператора.

6. АЭРОДИНАМИЧЕСКИЙ РАСЧЕТ ВОЗДУШНОГО ТРАКТА

Аэродинамический расчет печей выполняют с целью определения параметров движения газов и жидкостей в трубопроводах, служащих для подачи воздуха, топлива и охлаждающей воды к печам, а также в системах удаления продуктов сгорания (дымовых каналов) из пламенных печей.

При расчетах дымового тракта используются исходные данные, полученные в предыдущих разделах расчета печи.

Исходные данные:

· Расход воздуха на рекуператор Вв = 843,52 м3/ч;

· Температура воздуха на входе в рекуператор t’в = 20°С;

·

Температура воздуха на выходе из рекуператора tв’’ = 215°С.

Эскиз воздушного тракта с размерами показан на рис. 6.

Принимаем среднюю скорость движения воздуха от цехового воздухопровода до рекуператора w0 = 10 м/с, после рекуператора w0' = 6 м/с.

Определим диаметры воздухопроводов: до рекуператора

d1 = Ö4 Вв /p×3600 w0 = Ö(4× 843,52 /(3,14×3600×10)) = 0,17 м,

после рекуператора

d2 = Ö4 Вв /p×3600 w0' = Ö(4× 843,52 /(3,14×3600×6)) = 0,22 м.

Расход воздуха к горелкам распределяется поровну, т.е. 50%на одну сторону и 50% - на другую.

Отводы к горелкам

d3 = d4 = Ö4 Вв×0,5 /p×3600 w0' = Ö(4×843,52 ×0,5/(3,14×3600×6)) = 0,16 м.

Определим потери давления на участке воздушного тракта от цехового воздухопровода до рекуператора. Динамический напор воздуха на этом участке найдем по формуле:

Рдин = ρо·Wo2·(1 + α·tг)/2,

где ρо – плотность газа при нормальных условиях (0°С, 101 кПа), кг/м3; Wo – скорость газа на рассматриваемом участке газопровода, отнесенная к нормальным условиям, м/с; α = 1/273 – коэффициент объемного расширения газов, град-1; tг – средняя температура газа на рассчитываемом участке газопровода, °С.

Рдин1 = 1,29·102·(1 + 20/273)/2 = 69,2 Па.

Потери на трение на этом участке длиной 15 м рассчитываем согласно

Ртр1 = μ·l·Рдин/d,

где μ - коэффициент трения; l - длина участка трубопровода, на котором определяются потери на трение, м; d -гидравлический диаметр трубопровода, м.

Ртр1 = 0,03·15·69,2/0,17 = 183,2 Па.

Потери напора в двух плавных поворотах на 90°

Рм1 = 2×К1·Рдин1 = 2×0,25·69,2 = 34,6 Па,

где К1 = 0,25 для R/d = 1,0.

Определим потери напора в рекуператоре. Средняя длина одного элемента в рекуператоре l = 0,48 м, внутренний диаметр труб dвн = 0,0247 м, скорость движения воздуха в нем wop = 6 м/с, а средняя температура воздуха:

tв = (tв’ + tв’’)/2 = (20 + 215)/2 = 117,5°С.

Потери на трение в рекуператоре

Ртр2 = μ×l wop2×(1+ tв/273)×ρов/(2×dвн) =(0,03*0,48*62(1+117,5/273)*1,29)/(2*0,0247)= 19,4 Па.

Потерями плавного поворота в рекуператоре на 180° можно пренебречь.

Найдем потери давления на участке от рекуператора до отвода к горелкам. Принимаем падение температуры воздуха при движении по воздухопроводу за рекуператором два градуса на один метр длины, тогда

tср3 = (tв’’ + (tв’’ - 2×4))/2 = (215 + (215 – 8))/2 = 211°С.

Динамический напор воздуха на этом участке:

Рдин3 = 1,29·62·(1 + 211/273)/2 = 41,2 Па.

Потери на трение составят:

Ртр3 = 0,05·4·41,2/0,22 = 37,5 Па.

Геометрическое давление H = 3 м определим по формуле

Рг = 9,81·Н·(ρов/(1 + tв/273) - ρод/(1 + t ср3/273)),

где ρов и ρод – плотности воздуха и дымовых газов при нормальных условиях, кг/м3; tв и tг – температуры воздуха и дымовых газов, °С.

Рг3 = -9,81·3·[1,29/(1 + 20/273) – 1,29/(1 + 211/273)] = -14 Па.

На этом участке потери на преодоление геометрического давления отрицательны, так как горячий воздух поднимается на высоту 3 м. Потери напора в плавном повороте на 90°

Рм3 = 0,25×41,2 = 10,3 Па.

Потери напора при разветвлении потока на 180° составят

Рм3’ = К4·Рдин3 = 1,5×41,2 = 61,8 Па.

Для угла разветвления α = 180° коэффициент потерь K = 1,5.

Рассчитаем потери напора в отводах к горелкам:

tср4 = (211 + (211 – 2×6,5))/2 = 204,5°С.

Динамический напор воздуха в отводах:

Рдин4 = 1,29·62·(1 + 204,5/273)/2 = 40,6 Па.

Потери на трение

Ртр4 = 0,05·6,5·40,6/0,16 = 82,5 Па.

Потери напора в плавном повороте на 90°

Рм4 = 0,25×40.6 = 10,15 Па.

Перед горелками в воздухопроводе устанавливается измерительная диафрагма для измерения расхода воздуха на горелки, а также дроссельная заслонка для регулирования соотношения топливо - воздух. Потери на измерительной диафрагме зависят от соотношения диаметра воздухопровода dтр и диаметра отверстия диафрагмы dдф. Для dтр/ dдф = 1,5 по табл. Из [4] находим значение К5 = 7.

Следовательно, потери на измерительной диаграмме составят:

Рм4’ = К5·Рдин4 = 7×40,6 = 284,2 Па.

Потери на дроссельной заслонке зависят от угла φ поворота заслонки к направлению движения потока воздуха. При угле ее поворота φ = 30° для круглого воздухопровода согласно табл. из [4] значение К6 = 3,91. Потери на регулирующей заслонке будут равны:

Рм’’ = К6·Рдин4 = 3,91×40,6 = 158,7 Па.

Общие потери на воздушном тракте без учета сопротивления горелки определим по формуле

Рп = ∑Ртр + ∑Рм +∑Рг,

где ∑Ртр, ∑Рм и ∑Рг – соответственно суммарные потери трения, на преодоление местных сопротивлений и геометрического напора по всему пути движения воздуха в рассматриваемой печной системе.

Рп = 183,2+ 34,6 + 19,4 + 37,5 - 14 + 10,3 + 61,8 + 82,5 + 10,15 +284,2 + 158,7 = 868,35 Па.

Давление воздуха Pв перед горелкой при скорости выхода 30 м/с должно составлять 2550 Н/м2 [4]. Следовательно, в цеховом воздухопроводе давление должно быть не менее

Pвп = 868,35 + 2550 = 3418,35 Па.

ЗАКЛЮЧЕНИЕ

Выполнив курсовой проект на тему "Тепловой расчет и конструирование печи", я познакомился с современными методиками расчета основных процессов, определяющих тепловую работу печей, а также качественные и количественные связи между параметрами, обеспечивающими требуемый технологический режим нагрева металла.

В проделанной работе, я рассчитал кпд и производительность камерной садочной печи для цилиндрических заготовок диаметром 620 мм и длинной 1700 мм из стали 08. В качестве топлива использовалась смесь природного и коксового газов. Полученное мной КПД для данной печи получилось равным 21,2 %, а производительность 1063,9 кг/ч. Столь низкое значение КПД можно объяснить тем, что печь работает под ковку и это значение не должно превышать 30 – 35% для современных печей. Удельный расход условного топлива получил равным 151,75 кг/т и средний удельный расход теплоты 4450,71 мДж/т. Для уменьшения потерь используют рекуператор, число трубных U – образных элементов которого получил равным 81, средней длиной одного трубного элемента 0,48 м.

Возможно, полученные знания помогут мне в дальнейшей инженерной деятельности успешно решать проблемы, связанные с технологиями современного материаловедения.

Список литературы.

1. Казанцев Е.И. Промышленные печи: Справочное руководство для расчётов и проектирования. - М.: Металлургия, 1975. – 368с.

2. Расчёты горения топлива, параметров нагрева металла в печах периодического действия: Методические указания. В.И.Становой, А.А.Буйлов.

3. Расчёты теплового баланса и рекуператора. Аэродинамические расчёты камерных садочных печей: Методические указания. В.И.Становой, А.А.Буйлов.