|

|

Структура та склад електроіскрових покриттів

В процесі ЕІЛ на поверхні електродів в умовах локальної дії високих тисків (2×105 – 7×105 кг/мм2) та температур (5×103 – 40×103 0С) утворюються шари зміненої структури. Надшвидке тепловідведення призводить до того, що в невеликому підшарі (декілька мікрон), температура швидко спадає до температури плавлення металу електроду, що супроводжується відповідними фазовими перетвореннями. Процеси кристалізації, фазових перетворень, дифузії та хімічної взаємодії в твердій фазі, які супроводжують ЕІЛ, сприяють утворенню вкрай нерівноважних структур з дрібними зернами, високою гетерогенністю за складом, структурою та властивостями. В результаті процесу ЕІЛ на катоді формується змінений поверхневий шар (ЗПШ). Склад електроіскрового покриття іноді може складатися з фаз, яких немає в матеріалі аноду та катоду. Відмінність складу легованого шару від складу матеріалів електродів може бути пов’язана з різною швидкістю ерозії їх структурних складових, дисоціацією електродного матеріалу та взаємодія його з середовищем при проходженні крізь іскровий проміжок, а також їхньою здатністю закріплюватися на матеріалі основи.

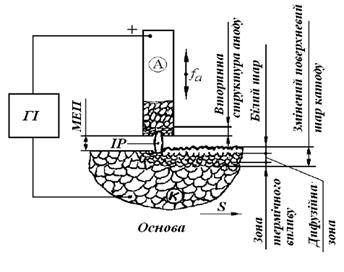

Загальна схема процессу ЕІЛ наведена на рис. 3 Структура легованого шару (покриття), одержаного методом ЕІЛ складається з трьох шарів:

· термодифузійна зона покриття та основного матеріалу;

· “білий” шар, який являє собою твердий розчин легуючих елементів або елементів, що містяться в електродному матеріалі;

· шар, сформований з фрагментів застиглого металу основи та складних хімічних сполук, інтерметалідів, нітридів, карбідів, оксидів, що утворилися в результаті взаємодії з середовищем, а також структури гартування.

Рис. 3. Загальна схема процесу ЕІЛ: ГІ – генератор імпульсів; МЕП – міжелектродний проміжок; ІР – іскровий розряд; А – анод (компактний електрод); К – катод (деталь); fa – частота вібрації аноду; S – напрямок подавання деталі

Природа “білого” шару дотепер остаточно не встановлена. Наявність в цьому шарі пор, їх форма та характер розташування дали змогу встановити, що “білий” шар утворився з рідкого стану. Специфічні властивості цього шару пояснюють спрямованим масоперенесення матеріалу аноду на катод та імпульсним впливом на мікрооб’єми поверхневого шару високих тисків та температур. В процесі нанесення матеріалу аноду на катод можливі інтенсивне перемішування та хімічна взаємодія матеріалів обох електродів, а також взаємна дифузія в процесі одночасної кристалізації. “Білий” шар завжди знаходиться у безпосередньому контакті з зоною швидкісного високотемпературного відпуску, що має тривалий електрохімічних потенціал. При виключенні впливу цієї зони “білі” шари можуть бути протравлені звичайним реактивом.

Мікроструктура “білого” шару незалежно від застосованих легуючих елементів однакова та відрізняється лише загальною товщиною та співвідношенням товщини нижнього та верхнього шару. Схожість отриманого шару при легуванні різними електродами лише підтверджує загальну хіміко-термічну основу зміцнення всіх електродів (окрім графіту), яку можна розглянути як електроіскрове азотування, а для графіту – як електроіскрове ціанування. При цьому фазовими складовими структури зміцненого шару є аустеніт, нітриди, карбонітриди та гартовані структури (мартенсит, сорбіт, тростит).

Отже, структура легованого шару та його склад визначаються природою матеріалу аноду або його структурних складових, вони формуються за рахунок специфіки багатократної дії високих тисків та температур на мікрооб’єми поверхневого шару та безпосереднього переносу матеріалу аноду на катод. Склад “білого” шару відрізняється від складу матеріалів електродів, що є наслідком хіміко-термічного впливу іскрового розряду на матеріали електродів, контакту розплавлених мікрооб’ємів матеріалів катоду та аноду між собою та з елементами міжелектродного середовища, дисоціації матеріалу аноду при проходженні через іскровий проміжок, а також різною швидкістю ерозії структурних складових та різною адгезійною здатністю матеріалу аноду.