|

|

Особливості конструкцій пилоуловлювального устаткування.

Пилоосаджувальні камери призначені для попередньо-го очищення повітря або газу від порівняно великих зважених часток. Камера являє собою витягнутий паралелепіпед з пірамідальним днищем-бункером або лійками, розділений похилими щитами на ряд поздовжніх каналів, по яких спрямовується забруднене повітря. Крупний пил осаджується під дією сил ваги внаслідок різкого зниження швидкості повітряного потоку, а потім опускається у лійки, звідки вивантажується гвинтовим конвеєром. Зниження швидкості суміші відбувається за рахунок того, що поперечний переріз камери в багато разів більше поперечного переріза вхідного патрубка. Ступінь очищення від пилу становить 40-70%.

Інерційні пилоуловлювачі працюють за принципом виділення пилу при зміні напряму руху повітря або газу. Зважені частки, переміщаючись за інерцією в первісному напрямку, виводяться з основного потоку й осаджуються. Наприклад, жалюзійний уловлювач пилу (ЖУП) (рис. 2.4), використовуваний для очищення димових газів випалювальних машин в огрудкувальному виробництві, являє собою вертикальний газохід 6, у якому встановлені ряди кутникових жалюзі 3, з'єднані для зменшення опору газам призмою 1. Запилені гази 2, проходячи через жалюзі, змінюють напрямок руху. При цьому пил за інерцією спрямовується в збірники пилу 5, а очищені гази 4 видаляються далі по газоходу. Недолік подібних конструкцій - низький ступінь очищення газів.

Більш високу ефективність очищення забезпечують відцентрові пилоуловлювачі, до яких відносяться циклони й батарейні циклони.

Циклони використовуються для уловлювання пилу з нижньою межею крупності до 5 мкм. Пилогазова суміш подається в циліндричну частину 1 циклона тангенціально (рис. 2.5) зі швидкістю до 25 м/с. Тверді частки під дією відцентрових сил притискаються до стінок і переміща-ються вниз у конічну частину 5 по спіралеподібній траєкторії до пиловипускного отвору 6, через який й розвантажуються. Повітря йде нагору по центральній зоні циклона. Ступінь очищення повітря досягає 60-80% у циклонів великого діаметра (2-3 м) і 90-92% - малого (0,3-0,5 м).

Рис. 2.4. Схема жалюзійного

уловлювача пилу (ЖУП):

1 – захисна призма з’єднувального вузла; 2 – напрямок руху запилених газів; 3 – кутникові жалюзі; 4 – напрямок руху очищених газів; 5 – збірник пилу; 6 – стінки газоходу; 7 – перегородка

Через невелику продуктивність циклонів малого діаметра їх об’єднують у батареї, де окремі циклони працюють паралельно.

Рис. 2.5. Схема циклонного пилоуловлювача:

1 – вхідний патрубок; 2 – гвинтоподібна кришка; 3 – вихлопна труба; 4 – циліндрична частина корпусу; 5 – конічна частина корпусу; 6 – пиловипускний отвір; 7 – бункер; 8 – завиток для виведення газів; 9 – газохід очищених газів; 10 – пиловий затвор

Батарейний циклон (рис. 2.6) складається з окремих циклонних елементів, згрупованих у секції, які розташовані усередині щільно герметизованого зварного корпуса 8. Об’єм корпуса ділиться верхньої 2 і нижньої 10 опорними решітками на три частини. Забруднене повітря входить у середню газорозподільну камеру Б, де розділяється на ряд паралельних потоків, очищення яких від пилу відбувається в циклонних елементах. Обертовий рух запиленого газу створюється за допомогою напрямних апаратів із гвинтовими лопатками. Тверді частки відокрем-люються від газу під дією відцентрової сили при русі обертового потоку вниз і збираються в бункері В. Видале-

ння пилу здійснюється за допомогою пилорозванта-жувального пристрою будь-якої герметичної конструкції. Очищений від пилу газ піднімається до вихлопної труби й через неї виходить у камеру обезпиленого газу А.

Діаметр кожного циклона в батареї 40-259 мм, кіль-кість їх може досягати 60.

Досить велику групу пилоуловлювального устаткуван-ня утворюють фільтри.

Пилові фільтри очищають запилені гази за допомогою пористих поверхонь (в основному тканин). При проходженні через них газу великі й дрібні частки осаджуються й затримуються волокнами тканини, утворюючи шар для вловлювання тонкого пилу. Оскільки нагромадження такого шару створює несприятливі умови для фільтрації газів, пил періодично видаляється шляхом струшування й віддувки при подачі повітря у зворотному напрямку.

Пилові фільтри відрізняються високим к.к.д., ефективністю уловлювання крупного й дрібного пилу при різній його концентрації в пилогазовій суміші (ступінь очищення може досягати 98%), простотою експлуатації фільтра, можливістю повної автоматизації процесу очищення. До їхніх недоліків слід віднести періодичність роботи фільтра й необхідність регенерації фільтруючої тканини.

Використовуються бавовняні, вовняні, синтетичні, мінеральні (азбестові) і скляні фільтрувальні тканини.

Вибір типу тканини визначається:

- температурою пилогазової суміші;

- вологістю пилогазової суміші;

- абразивними властивостями твердих часток;

- стійкістю до впливу хімічних сполук, що утримуються в пилогазовій суміші.

Рис. 2.6. Схема батарейного циклону:

А – камера обезпиленого газу; Б – газорозподільна камера; В – бункер збирання пилу;

1 – конфузор відходного газу; 2 – верхня опорна решітка; 3 – вхідний газовий дифузор; 4 – вихлопна труба; 5 – циклонний елемент; 6 – напрямний апарат; 7 – конус елемента; 8 – корпус; 9 – шлак просіяний; 10 – нижшя опорна решітка; 11 – опорний пояс; 12 - бункер

Вимоги до фільтрувальних тканин:

- висока міцність і зносостійкість;

- низька вартість;

- стійкість до впливу підвищених температур і хімічних ре-човин, що утримуються в пилогазовій суміші;

- висока повітропроникність.

Найширше застосування знаходять синтетичні фільтрувальні тканини: капрон, лавсан, поліпропілен, тефлон й ін.

Пилові фільтри діляться на рукавні, касетні, каркасні й чарункові. Найбільше застосування знайшли рукавні фільтри.

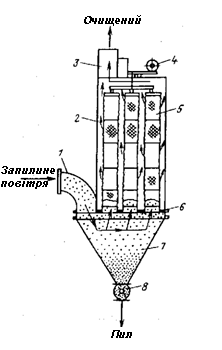

На рис. 2.7 наведена принципова схема рукавного фільтра. Він складається з металевого корпуса 2, вхідного 1 і вихідного 3 патрубків, струшуючого механізму 4, тканинних рукавів 5, горизонтальних перемичок 6, пилового бункера 7 зі шлюзовим затвором 8. У районі перемички є патрубки, до яких кріпляться нижні частини рукавів. Верхні їхні частини підвішені до струшуючого механізму. Запилене повітря розподіляється по рукавах, пил утримується на їхній внутрішній поверхні, а повітря, проходячи через тканину, виділяється з фільтра через вихідний патрубок.

Струшуючий пристрій (кулачкового, ексцентрикового, дебалансного типу) включається періодично (кожні 3-8 хвилин) для очищення рукавів від пилу, що осів на їхні поверхні й знижує продуктивність фільтра. Під час струшування подача пилогазової суміші припиняється й подається стиснене повітря для кращого видалення пилу з рукавів.

Далі секція знову включається в роботу, а пил осипається в бункер. При очищенні однієї секції повітря подається на фільтрування в паралельну. Кількість рукавів у секції рукавного фільтра типу З - 14, кількість секцій 4-10, загальна площа фільтруючої поверхні 112-280 м2.

Широко застосовується уловлювання тонкодисперс-ного пилу в електричних фільтрах з використанням електростатичного поля високої напруженості. За принципом роботи вони аналогічні електростатичним сепараторам. Гази, що пропускають між двома електродами (один із яких має високу напругу, а інший заземлений або має протилежний знак заряду), іонізуються. Частки пилу при цьому заряджаються в полі коронного розряду, рухаються в напрямку осаджувального електрода, розряджаються й скачуються в пилозбірник.

Рис. 2.7. Принципова схема рукавного фільтра:

1, 3 – патрубки; 2 – корпус; 4 – струшуючий механізм; 5 – тканинні рукави; 6 – горизонтальні перемички; 7 – пиловий бункер; 8 – шлюзовий затвор

На рис. 2.8 показана принципова схема електрофільтра ПГДС 3x38Р. Запилені гази надходять у корпус електро-фільтра через газорозподільну решітку 1 на вході. У корпусі встановлені вертикальні коронуючі 2 й осаджувальні 3 електроди. Проходячи крізь коронуючі електроди, тверді пилові частки здобувають електричний заряд і притягаються до осаджувальних електродів, що мають протилежний заряд. При впливі струшуючих механізмів 4 й 5 на коронуючі й осаджувальні електроди пилові частки зсипаються в прийомні лійки 6, обладнані затворами 7.

Рис. 2.8. Принципова схема електрофільтра ПГДС 3x38Р:

1 – газорозподільна решітка; 2 – коронуючі електроди; 3 – осаджувальні електроди; 4, 5 – струшуючі механізми; 6 – прийомні лійки; 7 – затвори

Перевагами електричних фільтрів є високий ступінь очищення повітря (до 99,5%), незначна витрата електроенергії, можливість роботи в умовах високої агресивності й високої температури повітря (до 170ºС), а також при широкому діапазоні вмісту пилу в повітрі.

До недоліків слід віднести порівняно великі розміри фільтрів, необхідність у висококваліфікованому обслуго-вуючому персоналі й високу вартість у порівнянні з іншими пилоуловлювальними апаратами.

Окрему групу очисного устаткування утворюють мокрі пилоуловлювачі. Принцип їхньої дії заснований на змочуванні часток пилу водою.

У гравійному фільтрі (рис. 2.9), використовуваному на огрудкувальних фабриках, запилені гази 1 проходять знизу вверх через шар гравію 2 товщиною 100-150 мм, покладеного рівномірно на металеву решітку 3. Крупність гравію 30-50 мм. Зверху гравій зрошується по всій площі водою з форсунок 4. Очищені гази 5 видаляються в атмосферу, а пил - через гідрозатвор 6.

Рис. 2.9. Схема гравійного фільтра:

1 – запилені гази; 2 – шар гравію; 3 – металева решітка; 4 – форсунки; 5 – очищені гази; 6 – гідрозатвор

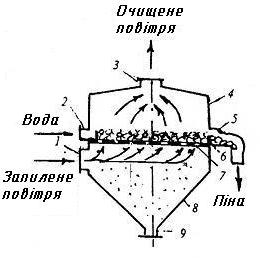

Пінний фільтр з решіткою (рис. 2.10) має корпус 4 циліндричної форми, решітку 7, на яку по патрубку 2 подається вода. Конус 8 є збірником пульпи, що відводиться через патрубок 9. У корпусі також є вхідний 1 і вихідний 3 повітряні патрубки й патрубок 5 з порогом 6 для видалення піни.

Запилене повітря або газ, що подається по патрубку 1 зі швидкістю 2-2,5 м/с, проходить знизу нагору через решітку й, взаємодіючи з водою, утворює шар піни висотою 100-200 мм. Піна забезпечує ефективне видалення твердих часток з повітря. Піна зі шламом переливається через поріг 6 і видаляється по патрубку 5, очищений газ виводиться через патрубок 3, великі частки потрапляють у конічну частину 8 фільтра й видаляються через патрубок 9. Витрата води при очищенні становить 800-900 г на 1 м3 очищуваного повітря.

Рис. 2.10. Пінний фільтр з решіткою:

1, 2, 3 – патрубки відповідно для подачі запиленого повітря, води й видалення очищеного повітря; 4 – циліндрична частина корпусу; 5 – патрубок видалення пінного продукту; 6 – поріг; 7 – решітка; 8 – конічна частина корпусу; 9 – патрубок для видалення пульпи

Скрубер Вентурі (рис. 2.11) зі зрошуваною насадкою складається з корпуса 3, труби Вентурі 7, бризкала 4, камери 6, краплеуловлювача 5, решітки 3, насадки 2 і шламового бункера 1. Запилений газ або повітря подається в трубу Вентурі, на виході якої він зустрічається з водою в шламовому бункері. Великі частки, ударяючись об поверхню води, випадають в осад. Повітря, змінивши траєкторію руху, проходить через решітку й насадку, що змочується водою із бризкав. У насадці уловлюється основна маса дрібних часток. Очищений газ проходить через краплеуловлювач і виділяється з пилоуловлювача.

Продуктивність апарата 4000 м3/год очищуваного повітря.

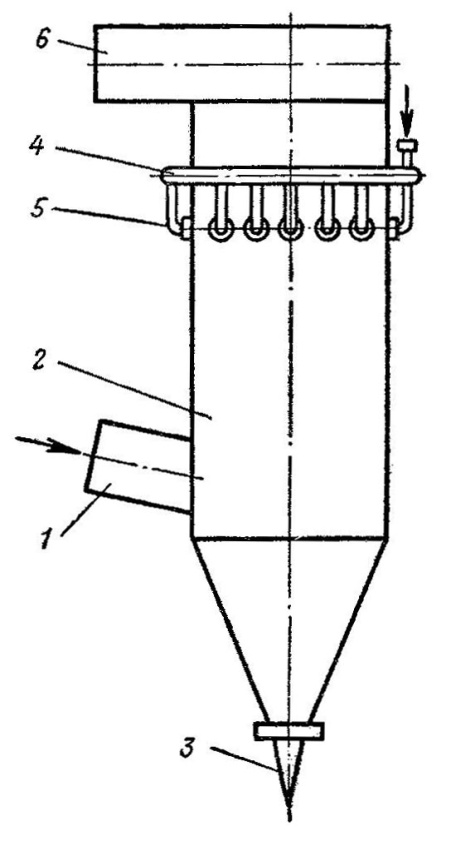

Мокрий відцентровий скрубер (циклон-скрубер) показаний на рис. 2.12.

Принцип його дії аналогічний сухому циклонному очищенню. Для підвищення ефективності пилоулов-лювання перед циклоном-скрубером установлюють трубу Вентурі зі звуженням для збільшення швидкості газів, а самі гази зволожують з метою коагуляції пилу.

Газовий потік зі зваженими в ньому частками з великою швидкістю вводиться через патрубок 1 у корпус 2 тангенціально. Корпус футерований зсередини керамічною плиткою або кам'яним литтям. Вода через колектор зрошення 4 подається за допомогою соплових пристроїв 5 у корпус також тангенціально. Завдяки обертовому руху потоку газу тверді частки відкидаються під дією відцентрової сили до внутрішньої стінки корпуса, де змочуються водою й спускаються вниз у вигляді пульпи до випускного патрубка 3 з гідрозатвором. Очищений газ видаляється через патрубок 6. Застосування води збільшує ефективність очищення газів і виключає пилоутворення при розвантаженні відібраного пилу.

Рис. 2.11. Скрубер Вентурі:

1 – шламовий бункер; 2 – насадка; 3 – решітка; 4 – бризкало; 5 – краплеуловлювач; 6 – камера; 7 – труба Вентурі

Мокрі пилоуловлювачі забезпечують високу якість очищення повітря й газів (до 98-99%), однак вимагають зневоднювання пилу, що осаджується у вигляді пульпи.

У мокрому фільтрі-барботері (рис. 2.13) запилений газ подається по трубі, вихідний кінець якої перебуває у воді. Пройшовши через шар води, газ звільняється від пилу. Останній осідає у воді на дно апарата й розвантажується у вигляді шламу.

Рис. 2.12. Схема мокрого відцентрового скрубера

(циклон-скрубера):

1, 6 – патрубки; 2 – корпус; 3 – шламовідвідний конус; 4 – колектор зрошування; 5 – сопла