|

|

Устаткування огрудкувального виробництва.

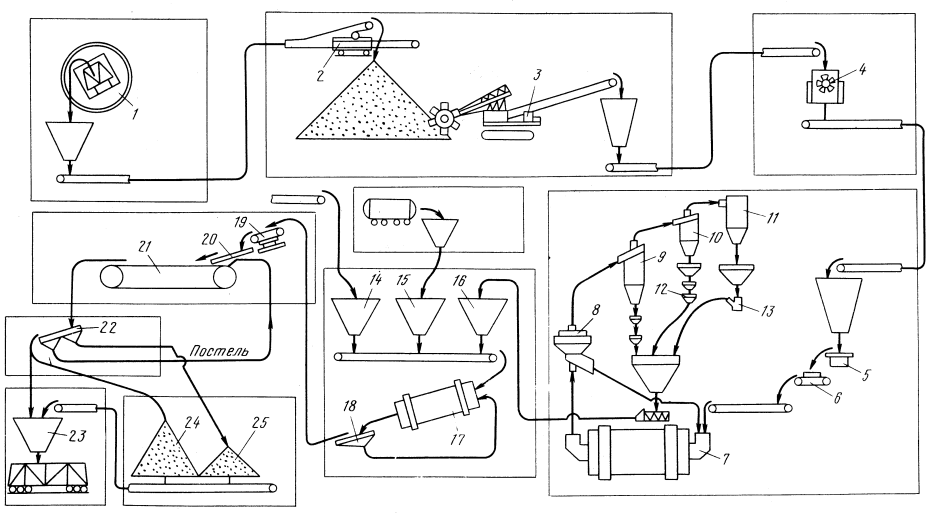

Фабрики по виробництву окатишів являють собою великі виробничі комплекси, що складаються з ряду відділень. На рис 3.27 наведена можлива схема устатку-вання огрудкувальної фабрики.

Дробильно-подрібнювальне устаткування фабрик пред-ставлене молотковими дробарками й кульовими барабанними млинами для підготовки вапняку й бентоніту.

Для сортування матеріалів на всіх стадіях виробниц-тва окатишів використовуються в основному інерційні, самобалансові й резонансні грохоти.

Змішувальне устаткування аналогічно використову-ваному на агломераційних фабриках (див. главу 3.2). Це шнекові й роторні змішувачі.

Процес огрудкування здійснюється за допомогою барабанних і чашкових (тарілчастих) огрудкувачів.

Барабанні огрудкувачі для окатишів описані в главі 3.2. Їх установлюють у замкнутому циклі з грохотом. Останній може кріпитися безпосередньо на розвантажувальному торці барабана. Підрешітний продукт (дріб'язок) направляють назад у барабан у рециркуляцію, що прискорює утворення окатишів. Оптимальна кількість циркуляційного навантаження становить 100-150% від продуктивності огрудкувача. Питома продуктивність барабанних огрудкувачів – 0,6-0,8 т/м2 у годину.

Чашкові (тарілчасті) огрудкувачі застосовують для огрудкування однокомпонентних шихт із постійними фізико-хімічними й мінералогічними властивостями. У цьому випадку вони можуть давати класифіковані за крупністю окатиші, що дозволяє вести технологічний процес без циркуляційного навантаження й просіювання. Чашкові огрудкувачі в порівнянні з барабанними мають більш високу питому продуктивність (2-3 т/м2 у годину), що дозволяє зменшити чисельність устаткування на кожну технологічну лінію. Крім того, вони простіші конструктивно, мають менші габарити й металоємність.

Рис. 3.27. Можлива схема розташування обладнання огрудкувальної фабрики:

1 – роторний вагоноперекидач; 2 – штабелеукладальник; 3 – екскаватори; 4 – молоткові дробарки; 5 – дисковий живильник; 6 – ваги; 7 – кульові млини; 8 – повітряно-прохідний сепаратор; 9, 10 – циклони; 11 – рукавні фільтри; 12 – гідрозатвори; 13 – пневмонасоси; 14, 15, 16 – бункери відповідно для концентрата, бентоніта й вапняка; 17 –барабанні огрудкувачі; 18 – грохот сирих окатишів; 19 – укладальник окатишів; 20 – роликовий живильник; 21 – конвеєрна випалювальна машина; 22 – самобалансні грохоти; 23 – бункери; 24, 25 – штабелі відповідно готових окатишів й відсіву

Чашковий огрудкувач (рис. 3.28) являє собою чашу 1 у вигляді металевого диска з бортами, установлену під кутом 40-60º до горизонту. Внутрішня поверхня чаші покрива-ється сіткою або шаром бетону. Це сприяє утворенню й збереженню гарнісажа. Чаша кріпиться до опори зубчастого вінця 2, що разом із чашею встановлюється на вал 3 рами чаші й закріплюється болтами й торцевою кришкою 4. Рама кріпиться до станини 5 за допомогою шарнірів 6, які дозволяють регулювати кут нахилу чаші домкратом 7. Привод чаші складається з відкритої зубча-стої передачі 9, електродвигуна, редуктора й гальма. Для підтримки гарнісажа необхідної товщини використо-вується очисний пристрій ножового типу. Форсунки 8 призначені для подачі води в шихту.

Зволожений концентрат подається конвеєром на днище обертової чаші огрудкувача й поступово укрупнюється. Укрупнена шихта піднімається майже до верхнього краю чаші, а потім, під дією сили ваги, відриваючись від борта й зсипаючись униз, перекочується і утворює дрібні грудочки (зародки окатишів). При наступних циклах ці дрібні грудочки відриваються від борта чаші усе раніше й раніше, тому що при укрупненні зменшується їхній коефіцієнт тертя кочення. Частки концентрату налипають на вологу поверхню окатишів й укрупнюють їх.

При подальшому русі відбувається процес поділу окатишів за фракційним складом. Крупніші завдяки сегрегації збираються на поверхні й сходять із чаші під дією підпору шихти, що безупинно надходить в огрудкувач. При недостатній швидкості обертання чаші великі окатиші можуть покинути огрудкувач, не досягши кондиційного розміру. Надмірна швидкість обертання може стати причиною переукрупнення окатишів.

Рис. 3.28. Схема чашкового огрудкувача:

1 – чаша; 2 – зубчастий вінець; 3 – вал; 4 – торцева кришка; 5 – станина; 6 – шарніри; 7 – гідродомкрат; 8 – форсунки; 9 – відкрита зубчаста передача

Дрібні окатиші й концентрат зосереджуються у центрі зони грануляції й окочуються доти, поки не досягнуть заданих розмірів і форми.

При недостатній вологості шихти її разом з окатишами, що утворюються, змочують водою з форсунок. У випадку збільшення вологості шихти для збереження заданого розміру окатишів і продуктивності огрудкувача необхідно зменшити швидкість обертання чаші й збільшити кут її нахилу.

На рис. 3.29 показана траєкторія руху зародка при перетворенні його в окатиш у чашковом огрудкувачі. У табл. 3.8 наведені технічні характеристики чашкових огрудкувачів виробництва УЗТМ.

Рис. 3.29. Траєкторія руху зародка

у чашковому огрудкувачі:

1 – подача шихти; 2 – розвантаження готових окатишів

Перед випалом може застосовуватися операція накочування на поверхню сирих окатишів шару здрібненого палива, необхідного для випалу (твердого здрібненого палива). Для цього застосовуються барабанні опудрювачі. Конструктивно вони схожі з барабанними огрудкувачами. Сирі окатиші завантажуються в обертовий злегка похилий барабан, усередині якого є скребки для зрізання зайвого налиплого шару (вони прикріплені до центральної, установленої по осі барабана трубі).

Завантажувальні пристрої випалювальних машин повинні забезпечити сталість висоти шару окатишів по ширині й довжині випалювальної машини й мінімальні перепади висоти при навантаженні з метою запобігання руйнування окатишів.

Таблиця 3.8