|

|

Пластинчасті й скребкові конвеєри.

І ті й інші конструкції в якості тягового органа мають два паралельні замкнуті тягові ланцюги. Робочим органом пластинчастого конвеєра є поперечні пластини, що утворюють суцільну лускату стрічку, яка несе матеріал, завантажуваний на неї. У скребковому конвеєрі на ланцюгах укріплені скребки, що переміщають матеріал по робочому жолобі волоком (іноді може бути тільки один тяговий ланцюг).

Використовуються звичайно пластинчасті ланцюги (значно рідше - круглокільцеві зварні), які приводяться в рух зірочками.

Пластини пластинчастих конвеєрів можуть бути плоскими й хвилястими (для більшої жорсткості й для можливості транспортування вантажу під кутом нахилу відносно горизонту до 30-40°). Виготовляються з листової сталі й, для більшої продуктивності конвеєра, можуть бути постачені вертикальними бортами.

Основним достоїнством пластинчастих конвеєрів є високий опір зношуванню (вантаж лежить на пластинах полотна конвеєра нерухомо), внаслідок чого вони особливо придатні для переміщення крупнокускових гострогранних важких, а також і гарячих матеріалів.

До недоліків пластинчастих конвеєрів слід віднести високу первісну вартість і складність конструкції, значну вагу рухомих частин і необхідність ретельного догляду за ними внаслідок великої кількості тертьових елементів і шарнірів. Застосування пластинчастих конвеєрів на збагачувальних фабриках обмежено.

Cкребкові конвеєри використовуються в основному для завантаження бункерів матеріалами. Насипні вантажі можуть переміщатися нижньою або верхньою гілкою, при необхідності обидві гілки можуть бути використані як робочі. Частіше використовують конструкції з нижньою робочою гілкою (так зручніше забезпечувати проміжне розвантаження матеріалу при заповненні бункерів - у будь-якому місці через люки в днищі жолоба).

Розрізняють скребкові конвеєри загального призначення, у яких матеріал заповнює жолоб окремими порціями, що знаходяться перед скребками, і конвеєри суцільного волочіння зі скребками, зануреними в шар транспортованого матеріалу.

Скребки виконуються зі сталевих листів товщиною 5-8 мм із ребрами жорсткості. Форма скребків - прямокутна, рідше - трапецієвидна.

Застосування скребкових конвеєрів недоцільно для транспортування абразивних, твердих й гострогранних матеріалів, що швидко зношують робочий жолоб, а також крихких й вологих матеріалів, що налипають на жолоб й скребки.

Ковшові елеватори.

Служать для транспортування сипучих матеріалів нагору під великим кутом нахилу до горизонту (70-90°), а також для зневоднення продуктів збагачення (з трохи меншим кутом нахилу).

Основними частинами транспортного елеватора (рис. 4.7) є тяговий орган 1 (ланцюг або стрічка), ковші 2, укріплені на тяговому органі, привод 3, завантажувальний башмак 6, натяжний пристрій 5.

Ковшові елеватори діляться на тихохідні (частіше ланцюгові) зі швидкістю руху тягового органа 0,3-1,0 м/с і швидкохідні (стрічкові) - 1-2 м/с.

Завантаження ковшів здійснюється зачерпуванням матеріалу із завантажувального башмака або шляхом засипання матеріалу безпосередньо в ковші назустріч їхньому руху. Зачерпують звичайно дрібнокусковий й малообразивний матеріал. Крупнокускові й абразивні дрібнокускові вантажі засипаються в ковші, які в цьому випадку розташовуються на тяговому органі впритул (зімкнуто) один за іншим. Для кращого заповнення ковшів матеріал подається до елеватора вище осі нижнього (хвостового) барабана, де ковші рухаються прямолінійно.

Рис. 4.7. Схема ковшового транспортного елеватора:

1 – стрічка; 2 – ківш; 3 – приводний барабан; 4 – хвостовий барабан; 5 – натяжний пристрій; 6 завантажувальний башмак

Днищу завантажувального башмака надається профіль, близький до траєкторії руху ковшів при огинанні нижнього барабана. На бічних стінках кожуха башмака монтується натяжний пристрій (звичайно гвинтового типу).

Розвантаження ковшів здійснюється при огинанні ними верхнього барабана або зірочок. У тихохідних конструк-ціях розвантаження йде під дією гравітації в прийомний жолоб (самопливне вільне розвантаження, рис. 4.8, а), або на передню стінку попереднього ковша, по якому, як по лотку, матеріал спрямовується в прийомний жолоб (самопливне спрямоване розвантаження, рис. 4.8, б).

У швидкохідних конструкціях до сили ваги додається істотна за величиною відцентрова сила й матеріал викидається з ковшів безпосередньо в прийомний жолоб (відцентрове розвантаження, рис. 4.8, в). Відстань між ковшами тут повинна бути такою, щоб польоту розвантажуваного матеріалу не заважав ківш, що знаходиться спереду.

Рис. 4.8. Схеми розвантаження ковшів елеваторів:

а – самопливне вільне; б – самопливне спрямоване; в – відцентрове

Величина відцентрової сили розраховується за формулою:

де  - швидкість руху центра ваги матеріалу;

- швидкість руху центра ваги матеріалу;

- відстань від осі барабана до центра ваги матеріалу.

- відстань від осі барабана до центра ваги матеріалу.

Для правильного розвантаження ковшів (у потрібну точку) важливо правильно вибрати співвідношення між величинами сили ваги матеріалу в ковшах і відцентрової сили. Для вугілля, руди, коксу, шлаків і подібних вантажів приймають

звідки можна знайти величину  (м)

(м)

і швидкість ковшів (м/с)

.

.

Таким чином, при збільшенні швидкості тягового органа потрібно збільшувати діаметри барабанів або зірочок.

Ковші елеватора мають форму, що залежить від роду переміщуваного матеріалу. Для зернистих і дрібноку-скових матеріалів застосовують ковші із циліндричним днищем, а для кускових некрихких - гострокутні ковші. Конфігурація ковшів повинна забезпечувати максимальну ємність і найкращі умови їхнього завантаження.

Кріплення ковшів до стрічки здійснюють спеціальними болтами з великою плоскою головкою. При транспорту-ванні матеріалів, що порошать, ковшова стрічка закрива-ється металевим кожухом.

До достоїнств ковшових елеваторів слід віднести малі розміри в плані й можливість транспортування матеріалу у вертикальному або близькому до нього напрямку.

Недоліками є велика власна вага (у порівнянні зі стрічковими конвеєрами), менша надійність у роботі й утруднення при транспортування крупнокускових матеріалів.

Зневоднювальні елеватори, описані в главі 1.1, мають деякі конструктивні особливості, що відрізняють їх від транспортних. Нижня їхня частина укладена в кожух і заповнена водою; верхня – відкрита. Ковші зачерпують із башмака матеріал з водою, що при виході ковшів за межі кожуха стікає через щілини в стінках ковшів. Для того щоб вода при цьому не потрапляла на матеріал у нижче розташованих ковшах, їх встановлюють розімкнуто, а кут нахилу елеватора приймають не більше 60-70°.

Натяжний пристрій розміщають у верхній частині, у привода, над водою.

Гвинтові конвеєри.

Гвинтовий конвеєр складається із жолоба з півкруглим днищем, усередині якого в підшипниках обертається вал із гвинтовою поверхнею. Відстань між підшипниками - 2,5-3,5 м. Завантаження конвеєра здійснюється через верхній патрубок, розвантаження - через нижній.

Гвинтові конвеєри використовуються для транспорту-вання пилоподібних і дрібнозернистих матеріалів на короткі відстані (до 30-40 м) по горизонталі й під кутом до 20° до горизонту. У спеціальному виконанні кут установки може бути збільшений до 90°. Конвеєри із гвинтами, що мають на одній половині праву, а на іншій - ліву гвинтову поверхні, можна використовувати як збірні, або як розподільні.

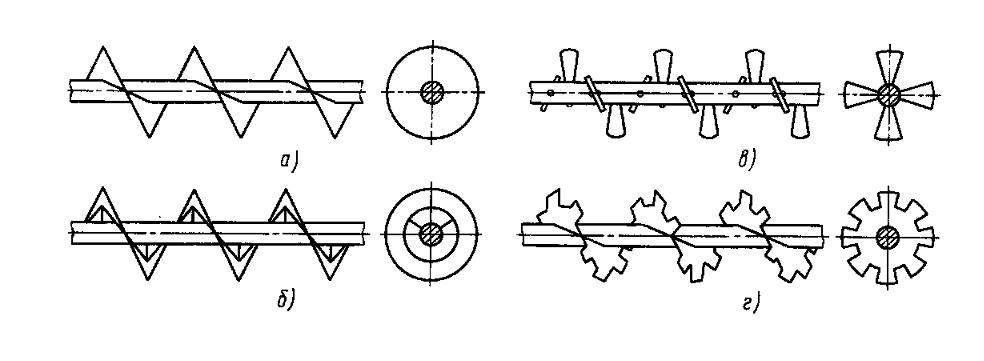

Гвинтову поверхню гвинта виготовляють зі сталі й закріплюють на валу зварюванням або спеціальними тримачами. Для сильноабразивних матеріалів використовують литі чавунні секціоновані гвинти, що закріплюють на валу шпонками. Для зернистих і порошкоподібних матеріалів, що не схильні до злежуван-ня, використовують повностінні (суцільні) гвинти, для матеріалів, що злежуються, і для перемішування - лопатеві, стрічкові й фасонні. На рис. 4.9 показані типи поверхонь гвинтів.

Рис. 4.9. Типи поверхонь гвинтів гвинтових конвеєрів:

а – повностінний (із суцільною гвинтовою поверхнею); б – стрічковий; 3 – лопатевий; 4 - фасонний

Стандартні гвинтові конвеєри мають діаметр гвинта від 150 до 600 мм. Продуктивність горизонтального гвинтово-го конвеєра (т/год)

,

,

де  - площа поперечного перетину жолоба конвеєра, м2;

- площа поперечного перетину жолоба конвеєра, м2;

- швидкість поздовжнього переміщення матеріалу,

- швидкість поздовжнього переміщення матеріалу,

м/с;

- густина матеріалу, т/м3;

- густина матеріалу, т/м3;

- коефіцієнт заповнення жолоба.

- коефіцієнт заповнення жолоба.

Швидкість поздовжнього переміщення матеріалу при  обертах гвинта у хвилину й кроці гвинта

обертах гвинта у хвилину й кроці гвинта  складе (м/с)

складе (м/с)

Продуктивність похилих конвеєрів з кутом нахилу 5-20° приймають на 10-40% менше, ніж горизонтального.

Швидкість обертання гвинта вибирається залежно від властивостей переміщуваного матеріалу, коефіцієнта заповнення жолоба й діаметра гвинта. При надмірній швидкості відбувається інтенсивне перемішування матеріалу, частина його піднімається по стінках жолоба й може навіть перекидатися через вал гвинта. Крім додаткових витрат енергії це може викликати закупорку матеріалу в районі проміжних підшипників, що перекривають деяку частину поперечного перетину жолоба. Коефіцієнт заповнення жолоба  також залежить від роду транспортованого матеріалу і звичайно перебуває в межах 0,125-0,4 (менші значення для кусковатих і важких вантажів, більші - для легких і дрібнозернистих).

також залежить від роду транспортованого матеріалу і звичайно перебуває в межах 0,125-0,4 (менші значення для кусковатих і важких вантажів, більші - для легких і дрібнозернистих).

Диаметр гвинта (м)

Величина діаметра обов'язково перевіряється по кусковатості матеріалу. Для несортованого матеріалу звичайно  ≥ (6-8)amax, а для сортованого –

≥ (6-8)amax, а для сортованого –  ≤ (10-12)amax.

≤ (10-12)amax.

До недоліків гвинтових конвеєрів слід віднести:

- великий опір переміщуваного матеріалу;

- велику витрату енергії в порівнянні з іншими видами кон-веєрів;

- відносно невелику довжину на один привод;

- невелику продуктивність і подрібнення транспортованого матеріалу.