|

|

Правила техніки безпеки.

До основних навантажувально-розвантажувальних робіт на збагачувальних фабриках відносяться розвантаження сировини, що надходить до фабрики, та навантаження продуктів збагачення. Для тимчасового зберігання та усереднення матеріалів використовуються бункери різноманінтних конструкцій.

Розвантажувальна площадка приймального бункера має бути обладнана двостороннім зв’язком з площадкою дробарки крупного дроблення. При подаванні руди авто-транспортом на розвантажувальній площадці приймального бункера передбачаються упори, що виключають можливість скатування автомашин у бункер.

Проміжні бункери, якщо до них не потрапляє матеріал із саморозвантажних візків, обладнають помостами. В разі використання таких візків або реверсивних конвеєрів завантажувальні отвори повинні бути перекриті решітками з отворами шириною не більше 200 мм або мати огородження висотою не менше 1 м.

Приймальні площадки бункерів повинні бути обладнані ефективними засобами пилопригнічення.

При здійсненні навантажувально-розвантажувальних робіт з використанням бункерів забороняється:

- працювати на площадках приймальних бункерів, не обладнаних попереджувальною звуковою та світловою сигналізацією;

-знаходитися на розвантажувальному боці приймального бункера;

- розвантажувати матеріал при несправних решітках на бункерах;

- завантажувати приймальні бункери при відкритих розвантажувальних люках;

- знаходитися проти розвантажувальних люків під час завантаження приймальних бункерів;

- спускатися в бункери для шурування матеріалу, усунення зависань та склепоутворень.

Контрольні питання

1. Функції, виконувані бункерами на збагачувальних під-приємствах.

2. Конструкції бункерів і вимоги, що ставляться до них.

3. Типові геометричні форми й розміри бункерів.

4. Конструкційні матеріали бункерів.

5. Характер витікання насипних матеріалів з бункерів.

6. Зводоутворення в бункерах і його причини.

7. Причини зависань насипного матеріалу в бункерах.

8. Сегрегація матеріалу в бункерах і методи боротьби з нею.

9. Способи запобігання зависань і зводоутворень у бунке-рах.

10. Шляхи боротьби із зависаннями й зводоутвореннями.

11. Способи й засоби пневматичного обвалення зависаний і зводоутворень у бункерах.

12. Механічні руйнувачі зависань у бункерах.

13. Вібраційні зводоруйнувальні пристрої.

14. Правила техніки безпеки при експлуатації бункерів.

4.5. Бункерні затвори, живильники й дозатори

Це устаткування призначене для вивантаження насипних матеріалів з бункерів і завантаження ними транспортних і технологічних машин.

Бункерні затвори.

Бункерні затвори служать для закривання й відкривання випускних отворів бункерів, а в деяких випадках також для регулювання потоку насипного вантажу, що виходить з них.

До бункерних затворів ставляться наступні вимоги:

- зручність маневрування й швидкість дії;

- щільність закривання випускного отвору;

- регулювання потоку вантажу;

- мінімально можливі габаритні розміри;

- простота й міцність конструкції.

Затвори можуть бути з ручним приводом і з механічним (електричним, пневматичним, гідравлічним).

За способом дії бункерні затвори діляться на дві групи: такі, що відсікають потік вантажу, й такі, що створюють підпір.

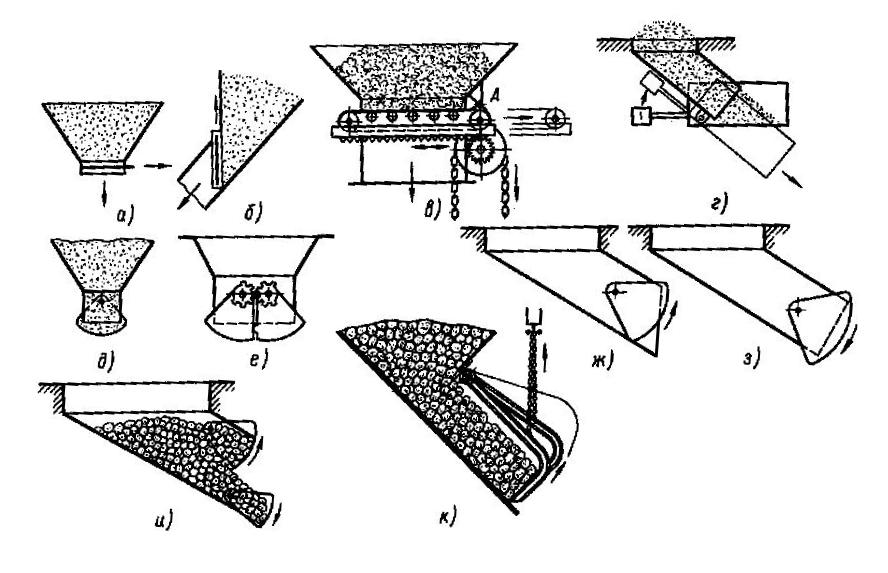

До першої групи відносяться затвори у вигляді плоскої засувки (рис. 4.17, а,б). При максимальній компактності конструкції вони відрізняються підвищеним опором у пазах при відкриванні й закриванні, а тому використовуються тільки в невеликих бункерах.

Їхнім різновидом є стрічковий гусеничний затвор (рис. 4.17, в), у якого на рухомій рамі з рейковим приводом установлені два барабани з роликами й нескінченною стрічкою. Стрічка зафіксована на випускному отворі бункера в точці А, завдяки чому при русі рами отвір відкривається й закривається, але стрічка при цьому щодо вантажу не рухається, а лише перекочується по роликах і барабанах.

Рис. 4.17. Схеми бункерних затворів:

а, б – засувки; в – стрічковий гусеничний затвор; г – лотковий затвор; д – односекторний затвор; е – двохсекторний (щелепний) затвор; ж, з – похилий секторний затвор з відкриванням нагору й вниз; и – здвоєний секторний затвор; к – пальцевий затвор

Секторні затвори (рис. 4.17, д-и) теж відносяться до відсікаючих. Вони мають циліндричну замикаючу поверхню, тертя в пазах у них немає, тому опори руху тут значно менші, ніж у попередніх конструкціях. На вертикальних випускних патрубках установлюють одно- або двохсекторні (щелепні) затвори (рис. 4.17, д,е). Для похилих патрубків затвори можуть відкриватися як нагору, так і вниз (рис. 4.17, ж,з). Схема з відкриванням нагору дає можливість при неповному відкритті регулювати потік вантажу, однак при закриванні можливе защемлення шматків вантажу між затвором і площиною ковзання. Друга схема позбавлена цього недоліку, але при неповному відкриванні залишається поріг, що перешкоджає процесу випуску. Здвоєний секторний затвор (рис. 4.17, и) використовується для крупно-кускових вантажів. При його відкриванні опускається повністю менший, нижній сектор і потік вантажу регулюється положенням верхнього сектора. При закриванні спочатку опускається верхній сектор, а потім піднімається нижний.

Різновидом секторного затвора є пальцевий затвор (рис. 4.17, к). В якості замикаючих елементів тут використані підвішені на окремих ланцюгах важкі вигнуті важелі (пальці).

До затворів другої групи відноситься лотковий затвор (рис. 4.17, г). При закриванні випускного отвору він, повертаючись за допомогою шарніра, підпирає потік матеріалу аж до повного його перекриття. Змінюючи кут нахилу лотка можна регулювати інтенсивність потоку.

Для приводу всіх перерахованих видів затворів (за винятком стрічкового гусеничного) у більшості випадків використовуються пневматичні циліндри.

Живильники.

Матеріал, що вивантажується з бункерів, надходить на конвеєри й у технологічні агрегати, у залізничний й автотранспорт. Якщо рівномірність вантажопотоку при завантаженні не обов'язкова, вивантаження з бункерів здійснюється різного роду затворами, описаними вище.

Для рівномірного вивантаження матеріалу застосовуються живильники. Вони являють собою приводні механізми, установлювані під випускним отвором бункерів. Матеріал зсипається на робочий орган живильника й перевантажується в прийомний жолоб (лійку) наступного транспортного або технологічного агрегату.

Важливою функцією живильника є функція затвора, тобто живильник у неробочому стані повинен замикати бункер, запобігаючи витіканню з нього матеріалу й не вимагаючи установки окремого бункерного затвора. Разом з тим вивантаження насипного матеріалу з бункера за допомогою живильників характеризується активним впливом їхніх робочих органів на вантаж, що особливо важливо у випадку погано сипучих вантажів, витікання яких через отвір тільки під дією сили ваги буває утруднено.

На рис. 4.18 зображені схеми використовуваних у промисловості типів живильників.

Робочими органами живильників можуть бути сталева, пластинчаста або гумова стрічка, гвинт, вібруючий орган. Такі живильники, власне кажучи, є короткими конвеєрами з невеликою швидкістю руху робочого органа (рис. 4.18, а-и). Вони повинні мати підвищені потужність і міцність, тому що зазнають утиску стовпа матеріалу й змушені переборювати великі опори при русі.

Живильники можуть мати й спеціальні робочі органи, що не мають аналогів серед конвеєрів (обертовий диск, барабан, ланцюги, лопати) (рис. 4.18, ж-и).

Вибір типу живильника здійснюється відповідно до необхідної продуктивності, рода і властивостей сипучого матеріалу, з урахуванням вимог відносно точності дозування живлення й діапазону регулювання величини вантажопотоку.

Стрічкові живильники (рис. 4.18, а) - це короткі тихохідні стрічкові конвеєри із плоскою стрічкою, установлювані горизонтально й похило під кутом до 16°. Живильник постачений бортами, відстань між опорами невелика (150-300 мм). Швидкість стрічки - до 0,6-1,0 м/с.

Продуктивність стрічкового живильника (т/год)

де  - ширина стрічки, м;

- ширина стрічки, м;

Рис. 4.18. Схеми живільників:

а – стрічковий; б – гвинтовий; в – пластинчастий; г – скребковий; д – хитний; е – вібраційний; ж – барабанний; з – дисковий; и – ланцюговий

- висота бортів, що дорівнює (0,35-0,45)

- висота бортів, що дорівнює (0,35-0,45)  , м;

, м;

- швидкість руху стрічки, м/с;

- швидкість руху стрічки, м/с;

- насипна вага матеріалу, т/м3;

- насипна вага матеріалу, т/м3;

- поправочний коефіцієнт, що дорівнює 0,65-0,8.

- поправочний коефіцієнт, що дорівнює 0,65-0,8.

Регулювання продуктивності здійснюється зміною швидкості стрічки або положення шибера.

Гвинтові живильники (рис. 4.18, б) постачені суціль-ним гвинтом, що обертається в закритому жолобі або трубі. Коефіцієнт заповнення жолоба ψ = 0,8-0,9. Викори-стовуються для транспортування дрібнозернистих ванта-жів. Для полегшення руху вантажу гвинт виконують із малим кроком, іноді - двохзаходним.

Пластинчасті живильники (рис. 4.18, в) за конструк-цією подібні до пластинчастих конвеєрів. Випускаються трьох типів: для важких, середніх і легких умов робіт. Кут нахилу живильників із гладкими пластинами може досягати 15º, а з ребристими - 25º.

Живильники для руд оснащуються посиленим пластинчастим настилом. Бажано, щоб на стрічці живильника завжди залишався захисний шар матеріалу. Ширина пластинчастого полотна до 2,4 м (такий робочий орган може приймати шматки до 1,5 м у поперечнику). Такі живильники, що відрізняються високою продуктив-ністю, установлюють у вузлах прийому руди, у дробиль-них відділеннях, на складах рудних збагачувальних фабрик, а також під породними бункерами.

Швидкість стрічки від (0,02-0,08) м/с для живильників першого типу до (0,02-0,40) м/с для третього. Ширина пластин живильника не менше ніж в 2-3 рази повинна перевищувати розмір найбільшого шматка матеріалу, що транспортується. Для живильників важкого типу, призначених для крупнокускових руд, величина цього відношення трохи нижче.

Скребкові живильники (рис. 4.18, г), подібно пластинчастим, застосовуються для особливо важких умов роботи, але простіші за конструкцією й мають меншу висоту. Продуктивність скребкових живильників визначається аналогічно однотипним конвеєрам.

Хитні живильники (рис. 4.18, д) виконані у вигляді стола або лотка, установленого на роликах горизонтально або похило (5-10°) під бункером. Стіл приводиться у хитний рух від привода за допомогою кривошипно-шатунного механізму. При ході вперед стіл переміщає лежачий на ньому матеріал. При зворотному ході матеріал рухатися не може (його підпирає чергова порція матеріалу, що вийшла з бункера під час прямого ходу), стіл іде з-під нього й певна порція матеріалу зсипається через передню крайку стола в розвантажувальну лійку. Регулювання товщини шару матеріалу на столі здійснюється секторною заслінкою. Стіл футеруют зносостійкими матеріалами.

Продуктивність хитного живильника (т/год):

де  и

и  – ширина й висота шару матеріалу на столі, м;

– ширина й висота шару матеріалу на столі, м;

– хід стола, що дорівнює двом радіусам кривошипа, м;

– хід стола, що дорівнює двом радіусам кривошипа, м;

– швидкість обертання кривошипа (до 50 об/хв);

– швидкість обертання кривошипа (до 50 об/хв);

- поправочний коефіцієнт (0,75-0,8).

- поправочний коефіцієнт (0,75-0,8).

Різновидом хитного живильника є маятниковий живильник, призначений для дозування дрібних матеріалів при відносно невеликій необхідній продуктивності. Робочий орган живильника, виконаний у вигляді шарнірного сектора, приводить у хитний рух кривошипно-шатунний механізм.

Регулювання продуктивності здійснюється шляхом зміни швидкості хитання, амплітуди хитання, висоти випускної щілини.

Вібраційні живильники (рис. 4.18, е) за принципом дії аналогічні вібраційним конвеєрам і відрізняються в основному меншою довжиною робочого органа. Виготовляються в опорному й підвісному варіантах.

На збагачувальних фабриках в основному застосовуються підвісні динамічно врівноважені двохмасні вібраційні живильники з електромагнітним приводом (електровібраційні живильники).

Такі живильники використовуються тоді, коли є необхідність у плавному й глибокому регулюванні продуктивності живлення, що здійснюється зміною амплітуди коливання шляхом впливу на величину постійного струму обмотки збудження. Продуктивність живильника при цьому змінюється лінійно, пропорційно струму збудження. Кут нахилу робочого органа може коливатися від 0 до 20°.

Барабанні живильники (рис. 4.18, ж) використовуються для видачі з бункера добре сипучих матеріалів – від дрібних до середньокускових. Барабани мають гладку циліндричну або ребристу поверхню. Продуктивність живильника пропорційна перетину шару матеріалу й окружній швидкості барабана.

Дискові (тарілчасті) живильники (рис. 4.18, з) мають обертовий диск, установлений на вертикальному валу. Диск розташовується під випускним отвором бункера. Матеріал, що висипається із циліндричного патрубка, приймає форму усіченого конуса. Регулювання його висоти (шару матеріалу на диску) здійснюється підняттям або опусканням манжети, надягнутої на патрубок.

При обертанні диска матеріал знімається скребком і спрямовується в потрібне місце. Продуктивність регулю-ється положенням скребка й швидкістю обертання диска. Визначається за формулою (т/год)

s w:ascii="Cambria Math" w:fareast="Times New Roman"/><wx:font wx:val="Cambria Math"/><w:i/><w:lang w:val="EN-US"/></w:rPr><m:t> , </m:t></m:r></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">

де  - об’єм матеріалу, що знімається з диска за один його

- об’єм матеріалу, що знімається з диска за один його

оберт, м3;

- швидкість обертання диска, об/хв.

- швидкість обертання диска, об/хв.

Діаметр диска звичайно не більше 2,5 м, а швидкість обертання диска - до 10-12 об/хв.

Ланцюгові живильники (рис. 4.18, и) складаються з ряду замкнутих у петлю важких ланцюгів, з'єднаних між собою поперечними ланками. При обертанні барабана гілки ланцюгів, що прилягають до матеріалу, повільно рухаються вниз і захоплюють за собою матеріал.

Ланцюгові живильники призначені для крупнокускових більш-менш однорідних за розмірами вантажів і характеризируются більшою нерівномірністю випуску матеріалу в порівнянні з розглянутими вище конструкціями.

Слід згадати також особливу групу живильників-розвантажувачів для щілинних бункерів. Наприклад, лопатеві розвантажувачі (рис. 4.19) в якості робочого органа мають лопатеве колесо, що обертається на вертикальному валу. Колесо монтується разом із приводом на ходовому візку, який пересувається уздовж щілини бункера по рейках, здійснюючи маятниковий зворотно-поступальний рух. Колесо згрібає лопатами матеріал з горизонтальної полиці й перевантажує його на конвеєр, установлений під бункером.

Продуктивність розвантажувача, крім швидкості обертання колеса й швидкості пересування візка, залежить також від напрямку його руху. Коли напрямок руху розвантажувача збігається з напрямком окружної швидкості колеса, продуктивність буде вище, ніж при зворотному ході. При виключеному ході, коли розвантажувач не рухається щодо бункера, продуктивність буде середньою.

Різновидом живильників можна вважати метальні машини, за допомогою яких насипному вантажу надається кінетична енергія, необхідна для спрямованого його польоту на деяку відстань (звичайно до 20-30 м). Такі конструкції особливо зручні, коли вантаж потрібно доставити у важкодоступні місця. Зокрема, на збагачувальних підприємствах вони застосовуються для відсипання хвостів збагачуваних матеріалів у відвали.

Рис. 4.19. Схема лопатевого розвантажувача

Схеми метальних машин показані на рис. 4.20. Різновиди стрічкових конструкцій (рис. 4.20, а-в) викидають матеріал безперервним потоком, надаючи йому енергію за рахунок тертя об стрічку. Лопатеві й дискові варіанти (рис. 4.20, г-е) працюють у порціонному режимі кидання захопленого своїми робочими органами матеріалу. Дискові конструкції відрізняються від лопатевих установкою ребер не на роторі, а на торцевому диску.

Рис. 4.20. Схеми метальних машин:

а – стрічкова з прямою стрічкою; б, в – стрічково-барабанні; г, д – лопатеві (роторні); е – дискова

Загальним недоліком всіх типів метальних машин є швидке зношування дотичних з вантажем частин, особливо при роботі з кусковими й абразивними вантажами. Щодо цього стрічкові конструкції довговічніші лопатевих.

Дозатори.

Дозаторами називаються пристрої для видачі з бункера певної дози насипного матеріалу. Дозування може здійснюватися як за об’ємом, так і за масою.

Дозування за об’ємом здійснюється за допомогою спеціальних мірних посудин (рис. 4.21), плунжерів або коміркового барабана.

Дозування за масою здійснюється або посудиною, або живильником. У всіх випадках використовуються вагові пристрої й відповідна система автоматики, що керує роботою затвора або живильника.

В якості живильників у вагових дозаторних пристроях застосовують стрічкові, маятникові, дискові, вібраційні й інші конструкції.

Рис. 4.21. Дозатор з дозуванням за об’ємом:

а – загальний вигляд; б – положення перекидної посудини під час завантаження (I), повороту (II) й розвантаження (III)

Контрольні питання

1. Призначення бункерних затворів.

2. Вимоги, що ставляться до бункерних затворів.

3. Класифікація бункерних затворів.

4. Бункерні затвори відсікаючого типу.

5. Секторні бункерні затвори і їхні різновиди.

6. Бункерні затвори підпірного типу.

7. Призначення живильників транспортних і технологічних машин.

8. Особливості застосування живильників транспортних і технологічних машин.

9. Класифікація живильників і вимоги, що ставляться до них.

10. Робочі органи живильників.

11. Фактори, що впливають на вибір типу живильника.

12. Конструктивні особливості стрічкових живильників.

13. Визначення продуктивності стрічкових живильників.

14. Пластинчасті й скребкові живильники.

15. Хитні й вібраційні живильники та їхні основні парамет-ри.

16. Розрахунок продуктивності хитного живильника.

17. Особливості конструкції дискового (тарілчастого) жи-вильника.

18. Розрахунок продуктивності дискового живильника.

19. Принцип дії ланцюгового живильника.

20. Лопатеві розвантажувачі для щілинних бункерів.

21. Призначення й особливості конструкцій метальних ма-шин.

22. Способи й засоби дозування видачі насипних матеріа-лів з бункерів.

4.6. Установки гідро- та пневмотранспорту